- Способы раскроя заготовок для деталей

- § 13. Раскрой

- Обзор технологий раскроя металла: выбор метода, минимизация отходов типичные ошибки

- Задачи раскроя металла

- Способы раскроя металла

- Механические

- Лазерная резка

- Плазменный раскрой

- Газокислородный способ

- Расчет раскроя металла, минимизация отходов

- Распространенные ошибки

- Итоги

Способы раскроя заготовок для деталей

§ 13. Раскрой

Раскроем называется деление материалов режущим инструментом на детали или заготовки требуемых размеров и формы. Исходным сырьем для раскроя служат листовые материалы (плиты, фанера) и доски из древесины лиственных и хвойных пород. Из листовых материалов получают детали или заготовки, из досок — брусковые заготовки.

К деталям, изготовляемым из листовых материалов, относятся, например, задние стенки шкафов, донья ящиков. Такие детали получают сразу заданного размера, без припуска на последующую обработку.

Заготовки из листовых материалов и досок представляют собой отрезки определенных размеров и формы с припусками на дальнейшую обработку. Заготовки из листовых материалов имеют припуски по длине и ширине, из досок — по длине, ширине и толщине.

При раскрое сырых материалов учитывают как припуски на последующую механическую обработку, так и припуски на усушку.

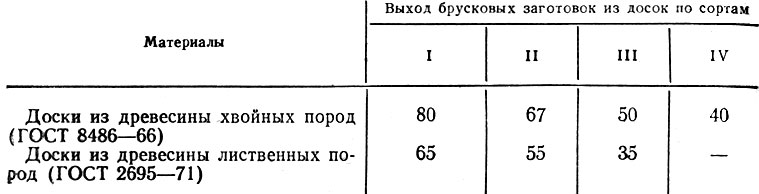

При раскрое необходимо обеспечить максимальный выход заготовок из раскраиваемых материалов, под которым понимают выраженное в процентах отношение объема полученных заготовок к объему раскроенного материала. Нормы полезного выхода заготовок в мебельном производстве составляют не менее: из столярных плит — 85%, древесностружечных плит — 92, древесноволокнистых плит — 90, фанеры — 85%. Нормы полезного выхода брусковых заготовок при раскрое досок приведены в табл. 3.

Таблица 3. Нормы полезного выхода брусковых заготовок при раскрое досок

Раскрой листовых материалов. При раскрое листовые материалы распиливают вдоль и поперек на заготовки нужных размеров и формы. Чтобы обеспечить максимальный выход заготовок из плит стандартных размеров, составляют карту раскроя. Такой метод раскроя материалов без учета их качества по заранее установленной схеме называется групповым.

Карта раскроя представляет собой выполненный в масштабе чертеж раскраиваемого листового материала в плане. На план наносят несколько вариантов раскроя листового материала с указанием размеров получаемых заготовок и количества деталей каждого размера. Оптимальные варианты раскроя листа оценивают с учетом максимального выхода заготовок из листа, комплектности выхода заготовок разных размеров и назначения их в соответствии с планом производства изделий мебели, минимального количества типоразмеров заготовок в одной карте раскроя, минимального повторения одних и тех же заготовок в разных картах раскроя.

Для решения задач оптимального раскроя листовых материалов при большом числе типоразмеров получаемых заготовок на предприятиях пользуются электронными вычислительными машинами.

Для раскроя листовых материалов в условиях серийно-массового производства применяют двух-, трех и многопильные форматные станки ЦФ-2, ЦТЗФ, ЦТМФ.

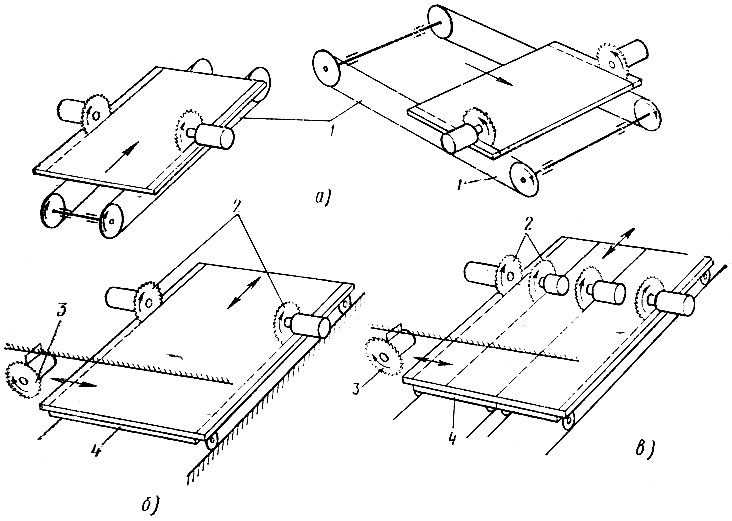

Двухпильные форматные станки позволяют при раскрое за один проход вырезать заготовку сразу по длине или ширине. При работе на двух спаренных двухпильных станках можно получать заготовку, вырезанную по длине и ширине (рис. 53, а). При работе на трех- и многопильных станках вырезают заготовки сразу с четырех сторон (рис. 53, б, в). Одновременно раскраивают несколько листов, уложенных в стопу на каретке 4, Конвейеры 1 подают каретку на пилы 2 и 3. Толщина стопы устанавливается паспортными данными на станок. Процесс загрузки листовых материалов в станок механизирован. Около форматного станка устанавливают устройство для загрузки листовых материалов в станок, а при выходе из станка раскроенных заготовок предусматривается подстопное место для их укладки. Станок обслуживают двое или трое рабочих.

Рис. 53. Схемы раскроя листовых материалов на форматных станках: а — двухпильных, расположенных под прямым углом один к другому, б — трехпильном, в — многопильном; 1 — подающие конвейеры, 2 — продольные пилы, 3 — поперечные пилы, 4 — кapeткu

В условиях индивидуального производства для раскроя применяют круглопильные станки с ручной подачей Ц-6 или ручные электропилы.

Листовые материалы раскраивают на станках при следующих режимах: скорость резания 50-60 м/с, подача на зуб пилы 0,04- 0,06 мм.

Раскрой досок. Раскраиваемые доски могут иметь недопустимые пороки древесины. При раскрое эти пороки должны быть удалены. Поэтому при раскрое досок применяют индивидуальный метод раскроя с учетом размеров и качества досок по наиболее рациональной схеме.

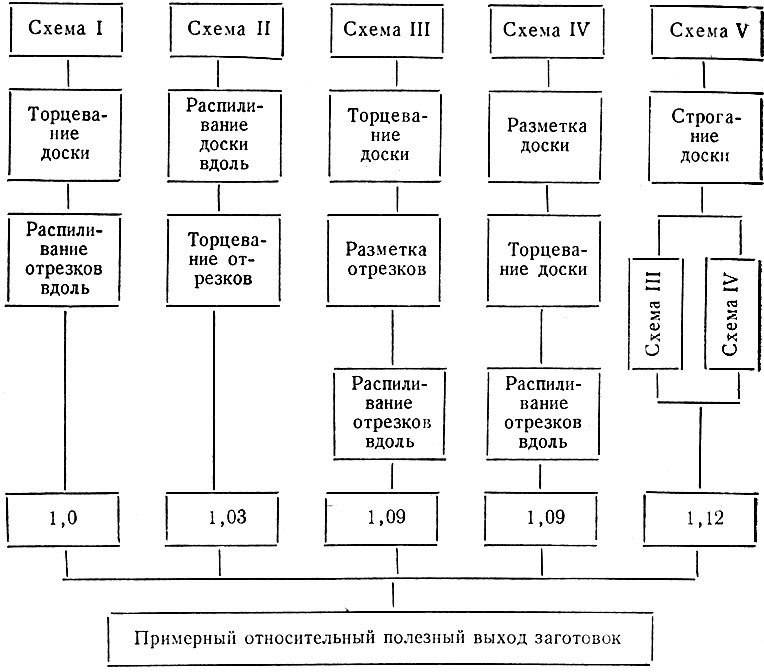

При раскрое по схеме I доску сначала распиливают поперек, затем полученные отрезки распиливают вдоль. При раскрое по схеме II операции выполняют в обратном порядке. В обоих случаях при раскрое удаляют недопустимые пороки древесины. Полезный выход заготовок при раскрое по схеме II примерно на 3% больше, чем по схеме I.

Увеличить полезный выход заготовок можно, применив разметку отрезков (схема III) или доски (схема IV). Предварительное строгание доски (схема V) позволяет лучше видеть пороки древесины и выбрать наилучший вариант раскроя.

Схемы раскроя досок

Применение разметки при раскрое досок удорожает стоимость раскроя примерно на 12-15% по сравнению со стоимостью раскроя, где разметка не предусмотрена. Поэтому введение разметки в каждом случае решается отдельно, с учетом всех экономических

факторов. Разметку обязательно выполняют при раскрое досок из древесины ценных пород (орех, красное дерево и т. п.) и раскрое досок на криволинейные заготовки.

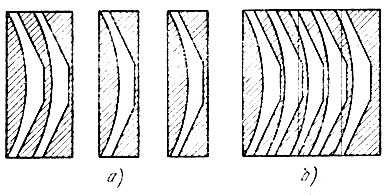

Полезный выход криволинейных заготовок можно увеличить, если предварительно склеивать отрезки. На рис. 54,а показаны три отрезка доски, из которых можно вырезать четыре заготовки для задней ножки стула. Если эти отрезки предварительно склеить, то можно получить пять таких же заготовок (рис. 54, б). Непременное условие раскроя склеенных заготовок — высокая прочность клеевого соединения.

Рис. 54. Схемы получения криволинейных заготовок: а — из трех отрезков доски, б — из тех же отрезков, склеенных в плиту

Для поперечного раскроя досок применяют круглопильные торцовочные станки Ц-6, ЦМЭ-3, ЦПА-2 с ручной или механической подачей режущего инструмента, для продольного раскроя — круглопильные прирезные станки с механической подачей ЦА-2А, ЦДК4-2, ЦДК-5 и круглопильный станок с ручной подачей Ц-6. В условиях индивидуального производства используют также ручные электропилы.

Поперечный и продольный раскрой досок на станках производят при следующих режимах: скорость резания при поперечном раскрое 50-60 м/с, подача на зуб пилы 0,04-0,1 мм; скорость резания при продольном раскрое 45-50 м/с, подача на зуб пилы 0,06-0,12 мм.

Для выпиливания криволинейных заготовок применяют ленточнопильные станки ЛС80-1, ЛС40-1. Заготовки на ленточнопильных станках выпиливают со скоростью резания 30-35 м/с и при подаче на зуб пилы 0,08-0,15 мм.

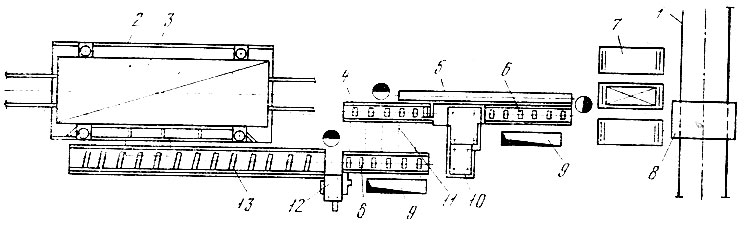

Рационально организован раскрой досок на мебельных предприятиях с прямопоточным производством и механизацией внутрицехового перемещения заготовок. На рис. 55 приведена схема потока раскроя досок на прямолинейные брусковые заготовки на базе торцовочного однопильного и многопильного станка с механической подачей.

Рис. 55. Схема потока раскроя досок на прямолинейные брусковые заготовки: 1 — узкоколейка, 2 — подъемный лифт, 3 — штабель досок, 4, 6 — не приводные роликовые конвейеры, 5 — ленточный возвратный конвейер, 7 — секции напольных не приводных роликовых конвейеров, 8 — тележка, 9 — люк для удаления отходов, 10 — многопильный станок, 11 — цепной конвейер, 12 — торцовочный станок, 13 — приводной роликовый конвейер

Доски по узкоколейке 1 подаются из сушильного цеха на подъемный лифт 2. Платформа лифта может опускаться ниже уровня пола, чтобы доски в штабеле 3 могли располагаться на любом уровне, удобном для рабочего. Доски из штабеля подаются на приводной роликовый конвейер 13 и торцуются на торцовочном станке 12. Отрезки досок с не приводного роликового конвейера 6 по цепному конвейеру 11 поступают на не приводной роликовый конвейер 4, откуда подаются на многопильный станок 10 для продольного раскроя и с роликового конвейера 6 укладываются на секции 7 напольных не приводных роликовых конвейеров. При необходимости повторного продольного раскроя отрезки на многопильный станок подаются ленточным возвратным конвейером 5.

Раскроенные заготовки на дальнейшую обработку транспортируются узкоколейной тележкой 8. Отходы удаляют через люки 9.

На схеме места расположения рабочих показаны наполовину зачерненными кружками, штабель необработанного материала обозначен прямоугольником с одной диагональю, обработанного — прямоугольником с двумя диагоналями. Этими условными обозначениями будем пользоваться и в дальнейшем, при описании организации рабочих мест и производственных потоков.

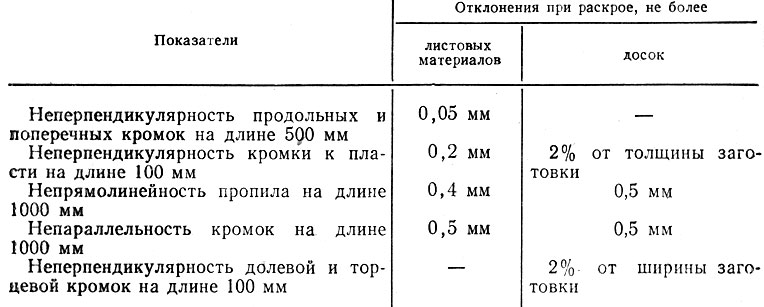

Точность раскроя. Допускаемые отклонения формы и расположения поверхностей при раскрое на станках при получении из листовых материалов и досок заготовок, не подлежащих повторной обработке, приведены в табл. 4.

Таблица 4. Допускаемые отклонения формы и расположения поверхностей при раскрое на станках заготовок, не подлежащих повторной обработке

При раскрое отклонения от номинальных размеров заготовок, подлежащих повторной обработке, устанавливаются с учетом вида последующей обработки. Во всех случаях эти отклонения должны быть наименьшими.

Переходи в Вулкан Платинум, официальный сайт, которого, поможет освоится в многообразии автоматов

Источник

Обзор технологий раскроя металла: выбор метода, минимизация отходов типичные ошибки

Для оптимизации расположения контуров заготовок на стальном листе, полосе или другом основании необходим правильный раскрой металла. Выбор технологии влияет на скорость выполнения работ, качество кромок, количество отходов. Выход – проанализировать все способы раскроя, узнать их преимущества и недостатки.

Задачи раскроя металла

Основные функции процесса – получение качественных заготовок при минимальных объемах отходов. Основание размечают на контуры требуемых изделий (заготовок). Затем с помощью инструмента (оборудования) происходит резка. Правильный раскрой листового металла начинается с формирования технических требований к процессу.

Что нужно учитывать:

- Качество кромок – ровность реза, минимальное количество дефектов, отсутствие поверхностного или внутреннего натяжения.

- Скорость выполнения. Зависит от выбранной технологии резки – механическая, лазерная или плазменная.

- Расчет отходов. Учитывают технологические потери (стружка, оплавление и испарение материала) и раскроя (металл, расположенный между контурами заготовок).

- Составление карты раскроя. Влияет на объем отходов, и скорость обработки.

К конечным изделиям (заготовкам) могут предъявляться дополнительные требования. Они описаны в нормативных документах и являются частью технологического процесса. В частности – допустимые отклонения в размерах.

Важно: точный раскрой листа металла влияет на конечную себестоимость продукции. Последняя складывается из затрат на порезку, отходов и трудоемкости процесса.

Способы раскроя металла

Выбор способа порезки заготовки зависит от нескольких факторов – конфигурации будущей конструкции, толщины и марки металла. Возможно применение комбинированных методов, когда сначала формируются общие контуры с помощью механических резов, а затем выполняется точная обработка краев. Также учитывается однотипность заготовок. Если необходимо сформировать разные по форме изделия, необходима точная карта раскроя.

Механические

Суть метода заключается в механическом воздействии на стальной лист или полосу. Подобная резка металла применяется для формирования прямых сторон простой формы. Оборудование – гильотина, дисковые или ленточные пилы. Для небольших однотипных форм можно использовать просечной пресс.

Механические методы раскроя:

- Гильотина. Лист (полоса) фиксируется на рабочем столе, прижимается, затем лезвие разрезает необходимый фрагмент. Толщина металла – 0,45-2,5 мм. Преимущества: скорость обработки, нет температурного воздействия. Недостатки: возможны отклонения геометрии по краям, нельзя делать сложные формы.

- Дисковые или ленточные пилы. Заготовка располагается на небольшой станине, часть вырезается диском или ленточной пилой. Максимальная толщина – до 8 мм. Технология не относится к высокоточным, часто применяется как вспомогательная. Преимущества: скорость порезки, небольшой размер оборудования. Недостатки: нельзя автоматизировать процесс, невозможно делать криволинейные резы.

- Просечной пресс. Рабочая головка различной формы формируется на листе отверстия или выемки нужной формы. Технология только косвенно относится к раскрою металла. Области применения: создание рифленой формы, небольших однотипных отверстий.

Отдельно рассматривается гибка металла, принцип которой напоминает гильотинный. С помощью насадок на пресс специальной формы создается изгиб на листе. Способы давления – ручной механический, гидравлический или электрооборудованием. Выбор зависит от максимальной толщины материала, необходимого угла гибки.

Лазерная резка

Технология относится к бесконтактному способу обработки. На материал в импульсном или непрерывном режиме воздействие лазерный луч. Для удаления окалины используют вспомогательный газ. Это зависит от требований к кромке заготовки.

Эффективный лазерный раскрой металла выполняется твердотельным (YAG лазеры) или газовым (СО2-лазеры) оборудованием. Мощность – от 0,05 до 30 кВт. Максимальная толщина материала – до 8 см. Однако для большинства стандартных станков она не превышает 1 см. Также существуют ограничения на максимальный размер листа. Они зависят от площади рабочего стола.

Преимущества лазерной резки:

- точность обработки;

- возможность создания сложных фигур;

- применяется для металлов с высокой теплопроводностью;

- реализация автоматического раскроя;

- минимальное термическое воздействие на края.

Недостатки технологии:

- ограничения по толщине заготовки;

- изменяемая скорость обработки, зависит от марки металла и его толщины;

- высокая стоимость оборудования.

Помимо этого, раскрой металла лазером минимизируется технологические потери. Толщина реза равна диаметру луча или незначительно превышает его. Это позволяет формировать сложные по форме заготовки без увеличения расхода. Но дополнительно нужно составить правильную карту раскроя.

Интересно: Кроме резки металла с помощью лазерного оборудования можно обрабатывать другие материалы: пластик, дерево, сплавы. Это делает подобные станки универсальными.

Плазменный раскрой

Суть метода заключается в формировании пучка плазмы в ограниченной области, в результате чего происходит испарение материала. На практике для этого между электродом и соплом нужна электрическая дуга. На нее подают воздушную струю под давлением до 8 атм. При контакте формируется плазма, температура которой может составлять 30 тыс. °С. Происходит быстрое испарение металла в узкой области.

На производстве плазменный раскрой металла применяется для обработки заготовок толщиной до 110 мм. Однако нужно учитывать конусность – изменение ширины реза в зависимости от глубины материала. Для черных металлов она составляет 1-10°, для цветных до 20°. Это влияет на требуемую геометрию кромки.

Преимущества плазменной резки:

- высокая производительность;

- возможность обработки разных материалов (сталь, чугун, алюминий, медь) без глобальной перенастройки оборудования;

- минимальная ширина реза;

- отсутствие наплывов, окалины.

Недостатки:

- ограничения по отклонению от перпендикулярности, наблюдается существенное увеличения толщины реза;

- обязательная подготовка воздушной смеси, фильтрация;

- невозможно одновременное использование сразу 2-х резаков, подключенных к одной установке.

Для получения точного реза используется прецизионная технология. Ее суть заключается в сжатии дуги, повышения плотности энергии. Однако такой метод обладает недостатком – небольшая скорость обработки. Он подходит для автоматических, механизированных комплексов.

Интересно: Помимо воздушной смеси для плазменной резки могут применять другие газы, например – азот. Это повышает эффективность раскроя, но в процессе работы выделяются вредные вещества.

Газокислородный способ

Формирование реза происходит из-за воздействия струи чистого кислорода с добавлением газа, подающегося на поверхность под высоким давлением. В результате материал сгорает с высокой скоростью, что позволяет делать раскрой металла для листов толщиной 5-60 мм. Дополнительно воздушная струя удаляет остатки продуктов сгорания, очищая поверхность.

Сложность газокислородного способа заключается в необходимости выбора интенсивности потока, а также скорости обработки. Превышение расхода кислорода может привести к охлаждению зоны обработки, а недостаточная интенсивность к неполному окислению. На небольшой скорости появляются оплавления кромок, при обратном процессе (слишком быстрая обработка) металл режется не до конца.

Преимущества газокислородного способа:

- возможность разрезания металла большой толщины, до 500 мм;

- большая скорость работы;

- при правильном подборе горючей смеси почти отсутствует конусность;

- можно использовать несколько резаков.

Недостатки:

- не все металлы можно обрабатывать, только часть черных и цветных;

- минимальная толщина при формировании раскроя от 4 мм, иначе теряется качество;

- применении активных газов повышает требования к технике безопасности.

Качество раскроя металла по газокислородной технологии зависит от правильности подготовительного процесса, расчетов и настройки оборудования. Чаще всего этот метод применятся для обработки толстостенных заготовок, листовые и рулонные обрабатываются более технологическими способами, например – лазерной резкой.

Расчет раскроя металла, минимизация отходов

Первый этап – формирование карты раскроя. Это схема расположения контуров деталей (заготовок) на листовом металле. Делается в ручном режиме, либо с использованием программных комплексов. Последний вариант предпочтителен, так как карта раскроя получается оптимальной. Это важно для потокового производства, когда нужно учитывать деловые остатки, которые уменьшат объем невозвратных отходов.

Принципы формирования карты раскроя металла.

- Размещение однотипных заготовок позволяет использовать материал максимально эффективно.

- Сначала размечаются габариты длинных и широких деталей, затем остальные заготовки заполняют свободное пространство.

- Совмещение контуров для оптимизации порезки, меньше проходов резака или лазерной головки.

- Технологическая ширина реза. Для тепловой обработки она составляет 3-5 мм от фактической ширины. При механическом раскрое не учитывается.

- Чем больше стальной лист, тем выше коэффициент использования. Это отношение площади заготовок к площади листа.

Учитывается, какой станок или другое оборудование выбрано для раскроя металла. Основной параметр – максимальная и минимальная ширина реза, возможность изменения этой величины. Основание для выбора технологии – требования к качеству получаемой заготовки. Так, для высокоточного производства важно отсутствие конусности среза, либо минимальное значение этого параметра.

Важно: для изготовления деталей разной толщины рекомендуется составлять несколько карт, а также рассчитывать параметры оборудования. Это нужно для оптимизации процесса, повышения скорости обработки, качества изделий.

Распространенные ошибки

Основные типы ошибок при раскрое металла можно разделить на расчетные и технологические. Первые появляются при неправильном формировании схемы порезки, не учитываются размеры деталей, порядок их расположения на листе. Минимизировать эти неточности можно с помощью программ по раскрою. В платных версиях возможна организация потокового производства, в расчет берутся деловые остатки после предыдущих раскроев.

Примеры технологических ошибок для различных видов резки металла:

- Плазменная резка. Неправильный режим работы приведет к формированию дефектов. Дополнительно будет сильный износ сопла, последствия – растяжение дуги, расширение реза.

- Лазерная обработка. Быстрый проход луча может стать причиной появления грата – затвердевание наплывов на кромке. Обязательна настройка направляющей рамы, ее износ влияет на точность реза.

- Механический раскрой. Частая причина искривления края – затупившаяся кромка диска, гильотины или полотна. Также для механической обработки важна фиксация листа.

Для оптимизации процесса и получения качественных заготовок можно использовать несколько технологий раскроя. Это актуально для изготовления сложных по форме изделий или для организации постоянного потокового производства. Главное преимущество такого подхода – уменьшение отходов, что положительно сказывается на себестоимости продукции.

Итоги

Выбор технологии раскроя металла начинают с составления технических требований. Учитывается толщина, свойства материала, конфигурация заготовки. Исходя из этого определяют оптимальную методику порезки.

Следующий важный момент – формирование карты раскроя. Она должна максимально эффективно использовать всю площадь листа, обеспечить минимизацию неделовых отходов. Для выполнения этой задачи используют специализированные программные комплексы.

Настройка и техническое состояние оборудования, станков для порезки напрямую влияет на качество выполненных работ. Необходимо периодически проводить диагностику, плановый ремонт и замену комплектующих.

Для эффективного раскроя металла следует учитывать все факторы – от выбора технологии до фактического состояния оборудования. Это важно не только для массового производства, но и при изготовлении штучной продукции.

Источник