- Монтажные соединения на болтах, в том числе высокопрочных, с контролируемым натяжением

- Соединения на высокопрочных болтах

- Немного теории

- Сфера применения

- Прочность

- Технические характеристики болтов

- Основные положения CHиП III 18 75

- Особенности натяжения высокопрочных болтов

- Технологические нюансы

- Обработка поверхностей

- Подготовка болтов

- Установка

- Заключение

Монтажные соединения на болтах, в том числе высокопрочных, с контролируемым натяжением

6.1 Выполнение соединений на болтах с контролируемым натяжением должно проводиться рабочими, прошедшими специальное обучение, подтвержденное соответствующим удостоверением.

6.2 Соприкасающиеся поверхности деталей фрикционных (сдвигоустойчивых), фрикционно-срезных и фланцевых соединений должны быть обработаны способом, предусмотренным в чертежах марок КМ, КМД.

Сборку соединений следует производить не позже трех суток после обработки соприкасающихся поверхностей. На соприкасающихся поверхностях не допускается наличие грязи, масла, образование льда и других загрязнений, препятствующих плотному прилеганию деталей или способствующих снижению указанной в чертежах марок КМ, КМД расчетной величины коэффициента трения. При превышении срока между обработкой соприкасающихся поверхностей и сборкой соединений более трех суток проводится повторная обработка.

Требование повторной обработки не распространяется на налет ржавчины, образующийся на соприкасающихся поверхностях после их очистки, а также на случай попадания на них атмосферных осадков в виде влаги или конденсации водяных паров.

Состояние поверхностей после обработки и перед сборкой следует контролировать и фиксировать в журнале.

6.3 Перепад поверхностей (депланация) стыкуемых деталей свыше 0,5 и до 3 мм должен быть ликвидирован механической обработкой путем образования плавного скоса с уклоном не круче 1:10.

При перепаде свыше 3 мм необходимо устанавливать стальные прокладки требуемой толщины, обработанные тем же способом, что и детали соединения. Применение прокладок подлежит согласованию с организацией-разработчиком чертежей марок КМ, КМД.

6.4 Отверстия в деталях при сборке должны быть совмещены и зафиксированы от смещения пробками. Число пробок определяют расчетом на действие монтажных нагрузок, но их должно быть не менее 10% при числе отверстий более 20 и не менее двух — при меньшем числе отверстий.

В собранном пакете, зафиксированном пробками, допускается чернота (несовпадение отверстий), не препятствующая свободной, без перекоса, постановке болтов. Калибр диаметром на 0,5 мм больше номинального диаметра болта должен пройти в 100% отверстий каждого соединения.

Допускается прочистка отверстий плотно стянутых пакетов сверлом, диаметр которого на 0,5 мм больше номинального диаметра болта, при условии, что чернота не превышает разности номинальных диаметров отверстия и болта. Применение воды, эмульсий или масла при прочистке отверстий не допускается.

6.5 Запрещается применение болтов, не имеющих на головке заводской маркировки временного сопротивления, клейма предприятия-изготовителя, условного обозначения номера плавки, а на болтах климатического исполнения XЛ (согласно ГОСТ 15150) — также и букв «ХЛ».

Каждая партия болтов, гаек и шайб должна быть снабжена сертификатом качества с указанием результатов механических приемо-сдаточных испытаний.

6.6 Перед установкой болты, гайки и шайбы должны быть расконсервированы, а резьба болтов и гаек, в том числе опорные поверхности гаек, смазаны. В качестве смазки допускается применение минеральных масел по ГОСТ Р 51634 или ГОСТ 10541. Нанесение смазки следует производить при комнатной температуре не позже чем за 8 ч до сборки соединений. Расконсервацию болтов, гаек и шайб и нанесение смазки на болты и гайки следует производить кипячением в воде (10 — 15 мин) с последующей промывкой в горячем состоянии в смеси, состоящей из 70 — 75% неэтилированного бензина и 30 — 25% минерального масла по ГОСТ 20799. Применяемое соотношение бензина и масла должно обеспечивать на поверхности болтов и гаек тонкий слой смазки. Срок хранения смазанных болтов и гаек не должен превышать более 10 сут. При большем сроке хранения производится повторная смазка болтов и гаек. В качестве смазки резьбы и опорных поверхностей гаек допускается применение твердых сортов парафина по ГОСТ 23683 или других эффективных видов смазки, с последующим установлением фактической величины коэффициента закручивания Кз, средняя величина которого должна составлять

Установка в соединениях болтов и гаек, в том числе с металлическими покрытиями, без применения смазки не допускается, а также болтов с нарушенным покрытием, со следами ржавчины или при

6.7 Заданное проектом натяжение болтов следует обеспечивать затяжкой гаек или вращением головок болтов до расчетного момента закручивания, либо поворотом гаек на определенный угол, либо другим способом, гарантирующим получение заданного усилия натяжения болтов.

Порядок натяжения должен исключать образование неплотностей в стягиваемых пакетах, контролируемых щупом толщиной 0,3 мм в соответствии с 6.14.

6.8 Динамометрические ключи, предназначенные для натяжения и контроля натяжения высокопрочных болтов, в том числе работающие в комплекте с ключами-мультипликаторами (редукторами крутящего момента), должны иметь паспорт с отметкой метрологической лаборатории о проведении поверки.

Тарировку динамометрических ключей следует производить на специальном стенде или с помощью контрольных грузов не реже одного раза в смену, а также после каждой замены контрольного прибора или ремонта ключа. Результаты тарировки должны быть занесены в «Журнал тарировки ключей». Редукция крутящего момента ключей-мультипликаторов проверяется после каждого ремонта, но не реже одного раза в год.

6.9 Расчетный момент закручивания M, H∙м (кгс∙м), необходимый для натяжения болтов, следует определять по формуле

где

Rbun — наименьшее временное сопротивление болта разрыву, принимаемое по стандартам на применяемые болты, Н/мм 2 (кгс/мм 2 );

Abn — площадь сечения болта «нетто» (по резьбе), мм 2 ;

P — расчетное осевое усилие натяжения болта, заданное в рабочих чертежах КМ, Н (кгс);

d — номинальный диаметр болта, м.

Результаты испытаний по установлению среднего значения коэффициента закручивания оформляются протоколом или актом.

6.10 Натяжение высокопрочных болтов М24 класса прочности 10.9 по углу поворота гайки следует производить в следующем порядке:

- затянуть все болты в соединении до отказа монтажным ключом с длиной рукоятки 0,6 — 0,7 м с усилием 294 — 343 Н (30 — 35 кгс∙м);

- проверить плотность стяжки щупом толщиной 0,3 мм в соответствии с 6.14;

- повернуть гайки болтов на угол 180° ± 30°.

Указанный метод применим для соединений с числом деталей в пакете до семи и толщине пакета от 40 до 140 мм. При других диаметрах болтов и толщинах пакетов угол поворота устанавливается экспериментально.

6.11 Под каждую головку болта и гайку должно быть установлено по одной высокопрочной шайбе с твердостью не менее 35 единиц HRC. При разности номинальных диаметров отверстий и болтов не более 4 мм допускается установка одной шайбы только под вращаемым элементом (головкой болта или гайкой).

6.12 Гайки, затянутые до расчетного крутящего момента в соответствии с 6.9 или поворотом на определенный угол, дополнительно ничем закреплять не следует.

6.13 После натяжения всех болтов в соединении старший рабочий-сборщик (бригадир) обязан в предусмотренном месте поставить клеймо (присвоенный ему номер или знак), результаты занести в «Журнал выполнения соединений на болтах с контролируемым натяжением» и предъявить соединение для контроля лицу, назначенному ответственным за выполнение этого вида соединений приказом по организации, производящей эти работы.

6.14 Независимо от способа натяжения болтов ответственное лицо в течение не более двух смен должно произвести наружный осмотр всех поставленных болтов и убедиться, что все болты соединения имеют установленную маркировку и одинаковую длину; под головки болтов и гайки поставлены шайбы; выступающие за пределы гаек части болтов имеют не менее одного витка резьбы с полным профилем над гайкой или двух витков резьбы под гайкой (внутри пакета); осевые усилия натяжения болтов соответствуют указанному в чертеже марки КМ; на собранном узле имеется клеймо бригады, выполнявшей эти работы, а результаты занесены в «Журнал выполнения соединений на болтах с контролируемым натяжением».

Натяжение болтов следует контролировать: при числе болтов в соединении до четырех — все болты, свыше четырех — 10%, но не менее трех в каждом соединении.

Фактический момент закручивания должен быть не менее расчетного значения, определенного по формуле, и не превышать его более чем на 15%. Отклонение угла поворота гайки допускается ±30 °.

При обнаружении хотя бы одного болта, не удовлетворяющего этим требованиям, контролю подлежит удвоенное число болтов. В случае обнаружения при повторной проверке одного болта с меньшим значением крутящего момента, или с меньшим углом поворота гайки, должны быть проконтролированы все болты соединения с доведением момента закручивания, или угла поворота гайки до требуемой величины.

Щуп толщиной 0,3 мм не должен проникать между деталями соединения в зону, ограниченную радиусом 1,3 d0 от оси болта, где d0 — номинальный диаметр отверстия, мм.

В случае отсутствия замечаний рядом с клеймом бригады должно быть установлено клеймо ответственного лица, а соединение предъявлено для приемки представителю технического надзора заказчика.

6.15 После контроля натяжения и приемки соединения представителем заказчика все наружные поверхности стыков, включая головки болтов, гайки и выступающие из них части резьбы болтов должны быть очищены, загрунтованы, окрашены, а щели в местах перепада толщин и зазоры в стыках зашпатлеваны. Огрунтовку и окраску стыков необходимо производить после приемки соединений ответственным лицом.

6.16 Все работы по натяжению и контролю натяжения следует регистрировать в журнале выполнения соединений на болтах с контролируемым натяжением.

6.17 Для фланцевых соединений необходимо применять высокопрочные болты из стали 40Х климатического исполнения XЛ. Все болты должны быть затянуты на усилия, указанные в рабочих чертежах КМ, вращением гайки до расчетного момента закручивания. Контролю натяжения подлежат 100% болтов.

Фактический момент закручивания должен быть не менее расчетного, определенного по формуле 4.1, и не превышать его более чем на 10%.

Зазоры между соприкасающимися плоскостями фланцев в местах расположения болтов не допускаются. Щуп толщиной 0,1 мм не должен проникать в зону радиусом 40 мм от оси болта.

Источник

Соединения на высокопрочных болтах

Высокопрочные болты согласно ГОСТу P 52643-2006 – это стержневые крепежные детали с прочностными характеристиками не ниже класса 8.8. В качестве сырья для их производства используются легированные, а также низколегированные стали, в которых углерода содержится не более 0,4%. Технология изготовления – горячая либо холодная высадка. По завершении данного процесса на стержень наносится резьбовая нить. Заключительный этап производства – термическая обработка. На поверхность может наноситься слой защитного покрытия. Его толщина обычно не превышает 50 мкм.

Немного теории

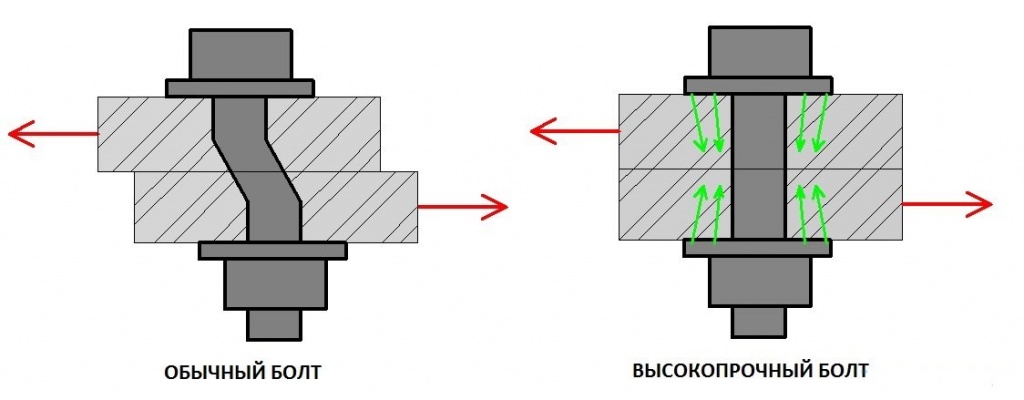

Как известно, болты обычной прочности работают на срез. В отличие от них рассматриваемые метизы работают на растяжение. Иная ситуация наблюдается в отношении соединения, сформированного высокопрочными болтами. Оно работает на трение. Благодаря данному фактору прочность и, соответственно, надежность сопряжения повышаются в разы.

Чего следует ожидать, если на посадочное место, отведенное под высокопрочный крепеж, установить обычные стержневые соединительные детали? При эксплуатации такого скрепления причинно-следственная цепочка выглядит следующим образом: в сечении возникает поперечно направленная сила → там же появляется сдвигающая сила → пластины сдвигаются по причине недостаточной степени натяжения болта, обусловливающей небольшую силу трения → происходит деформация болта → скрепление утрачивает прочность.

В соединении, сформированном на основе высокопрочных болтов, эти детали прижимают металлические пластины одну к другой, ввиду чего возникает сила трения, препятствующая сдвигу скрепляемых элементов конструкции. Поэтому требование об обязательной необходимости предварительной очистки поверхности пластин от загрязнений и ее обезжиривания перед скреплением в данном случае очень актуально.

Сфера применения

Используются соединения на болтах высокой прочности во многих отраслях современной промышленности, в частности, в:

ü процессе сборки узлов транспортных средств;

ü строительной индустрии;

ü сфере возведения мостовых сооружений; железнодорожных магистралей и т.д.

Встречаются такого рода соединения и в быту. Например, когда необходимо закрепить на бетонной несущей стене массивный широкоформатный плазменный телевизор. В данном случае высокопрочные болты выполняют функцию анкера.

Прочность

Государственным стандартом за номером P 52643-2006 установлены требования к высокопрочному крепежу, используемому для создания соединений. Под таковым подразумеваются болты с 6-гранной шляпкой, гайки шестигранной конфигурации, размер под ключ которых увеличен, а также шайбы.

Прочностные характеристики данного болтокомплекта определяются согласно ГОСТа 32484.1-2013 по двум системам – Роквелла (показатель НR) и Виккерса (показатель НV). При этом НR для болта может принимать одно из двух значений – 10.9 либо 8.8, а НV только одно – 10.9. В тексте данного нормативного документа отдельно оговорено, что формирование соединения не должно допускать смешивание деталей пусть даже с одинаковой прочностью, но определенной по разным системам.

Технические характеристики болтов

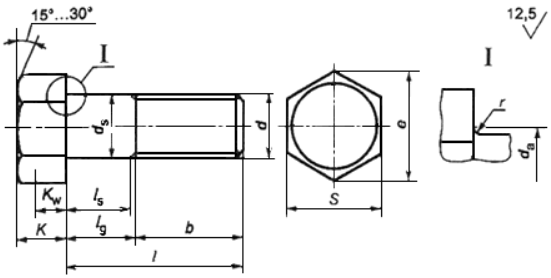

Технические характеристики болтов, обладающих высокой прочностью, установлены ГОСТом P 52644-2006. Его положения утверждают одно исполнение данных крепежных деталей.

Значения параметров, отображенных на этом чертеже, представлены в таблице. Единица измерения миллиметры.

| Диаметр резьбы, параметр d Диаметр резьбы, параметр d Параметр l (длина стержня) изменяется в диапазоне 40,0 мм≤l≤300 мм. Для предотвращения коррозии на поверхность болтов может наноситься защитный слой. Максимальная толщина такого покрытия (обозначение W) зависит от диаметра резьбы крепежной детали. В цифрах это выглядит следующим образом: резьба M16 – W≤25,0 мкм; резьба M22, M20, M18 – W≤30,0 мкм; резьба M27. M24 – W≤40,0 мкм; резьба M48, M42, M36, M30 – W≤50, мкм. Основные положения CHиП III 18 75В данном нормативном документе указаны правила, которыми нужно руководствоваться при изготовлении конструкций из металла. Кроме того, им описаны все виды соединений, созданных с использованием высокопрочных болтов, в частности:

Соединение, сформированное болтами:

совместно с клеящим составом – болтоклеевое. Реализуется в случае необходимости учета наряду с изгибающим моментом еще и других сдвигающих усилий. В число таковых входят силы с векторами, ориентированными в продольном и поперечном направлениях. Соприкасающиеся элементы подобных конструкций покрываются пленкой из клеевого компаунда – чаще всего это олигомерный реакционноспособный вязкий продукт ЭД16, а также ЭД20. Состоят данные вещества из: химических соединений, увеличивающих пластичность покрытия. Они так и называются – пластификаторы; олигомеров, содержащих 3-членные насыщенные гетероциклы – а это уже эпоксидные смолы; продукта, обеспечивающего полимеризацию смолы – отвердителя; масс, затвердевающих под воздействием комнатной температуры – специальные наполнители в виде корунда. Фрикционное. Здесь метизы формируют силу трения заданной величины между скрепляемыми компонентами конструкции, плотно прижимая их один к другому. Такое соединение должно обладать несущей способностью, превышающей, 75% от значения данного показателя детали, прикрепляемой к конструкции; С несущими высокопрочными болтами. В этих соединениях сдвигающее усилие передается через: деформацию, носящую местный характер – смятие; нагрузку, работающую на срез; силу трения между контактирующими поверхностями. Расчет несущей способности проводится для каждого болта отдельно. Одновременно вычисляются индивидуальные прочностные показатели всех таких крепежных деталей и их стойкость к воздействию внешних нагрузок. Сфера применения несущих высокопрочных болтов – сборка конструкций следующих разновидностей: постоянных, рассчитанных на работу под исключительно статическими нагрузками; временных, устойчивых к воздействию вышеуказанных нагрузок; временных, а также постоянных, при расчете которых учитываются нагрузки динамического характера, либо воздействия, работающие на сдвиг. Необходимо отметить, что проектирование любого фрикционного соединения проводится на основе специальных нормативов. Их полный перечень содержится в CHиПе II.B.3-72. Разработка соединений иных видов осуществляется в соответствии с техническими условиями, представленными конкретной компанией-контрагентом, являющейся производителем работ. По причине широкого спектра разновидностей болтовых соединений, на чертежах они обозначаются каждое по-своему. Данное правило и цифробуквенные последовательности обозначения не претерпевали изменений с момента вступления в силу ГОСТа 2.315. А произошло это в далеком 1968 году. Особенности натяжения высокопрочных болтовРегулировка вращающего усилия в ходе натяжения этих крепежных деталей осуществляется следующими способами: по величине момента закручивания; углу, на который поворачивается гайка; осевому натяжению самого болта; количеству тангенциальных ударов гайковерта. Независимо от выбранного метода затягивания высокопрочных соединительных элементов необходимо применять стяжные болты. И здесь есть еще один момент. Формулируется он так: в начале натяжения шляпку высокопрочных деталей нужно придерживать. Место, с которого следует начинать формировать соединение – середина либо его наиболее жесткий участок. Затягивание болта с определенным усилием выполняется посредством динамометрического ключа. Последовательность этапов скрепления компонентов конструкции с использованием данного инструмента выглядит так: совмещение отверстий в сопрягаемых пластинах путем сквозного забивания пробок в некоторые из этих отверстий; фиксация пакета в заданном положении стяжными болтами; все резьбовые крепежные детали (включая стяжные) подлежат затягиванию с требуемым усилием; пробки удаляются аккуратными ударами молотка по предварительно установленной направке. Далее там, где они находились, монтируются с помощью динамометрического ключа высокопрочные болты. Технологические нюансыПри формировании соединения необходимо соблюдать определенные требования. Рассмотрим лишь ключевые. Обработка поверхностейОбработка контактирующих поверхностей скрепляемых элементов осуществляется: пневматическим методом с использованием кварцевого песка; огневой методикой посредством ацетиленовых многопламенных горелок; вручную либо механически щетками со стальным ворсом. Выполнять данную операцию необходимо с максимальной тщательностью. Ведь она призвана изменить коэффициент трения так, чтобы несущая способность формируемого соединения повысилась. Приступать к сборке объекта нужно не позднее 72 часов после проведения обработки. Если этот временной интервал будет превышен, ранее выполненную процедуру нужно будет повторить. Подготовка болтовПодготовка метизов предусматривает их расконсервацию с последующей: очисткой от грязи и следов коррозии; прогонкой резьбы отбракованных болтов. Смазочный слой удаляется путем помещения высокопрочного крепежа в кипящую воду на непродолжительное время. По окончании данной процедуры болты следует окунуть в раствор, состоящий из 15 процентов автола и 85 процентов неэтилированного бензина. И здесь на срок хранения до формирования соединения действует ограничение – не больше 10 суток. Данное требование связано с возможным увеличением коэффициента закручивания при превышении этого временного интервала. Прогонку резьбовой накатки высокопрочных болтов следует выполнять, применяя специальный гайковерт с пневматическим приводом. УстановкаМонтаж осуществляется с использованием двух (тоже высокопрочных!) шайб – одна идет под шляпку болта, а вторая размещается под гайкой. Гайка должна навинчиваться на резьбовую накатку свободно, то есть от руки. Иные варианты недопустимы. Гайка, накручивающаяся с трудом, подлежит замене. Впрочем, можно заменить сам высокопрочный болт. Теперь несколько слов о пробках. Они должны размещаться в 10 процентах отверстий. Соответственно, удалять их допускается лишь после того, как во все остальные гнезда будут установлены болты и затянуты с требуемым усилием. При этом нужно действовать, не мешкая. Удалив пробку, монтировать на ее место высокопрочную соединительную деталь следует сразу же. Затягивание крепежа M24 часто осуществляется гайковертом. Для его тарировки применяется такой показатель, как поворот ответной гайки на заранее определенный угол. Момент закручивающего усилия, обеспечиваемый подобным инструментарием, может достигать отметки 1600 Нм. Тарирование устройства для болтов M24 должно предварять начало выполнения монтажных работ. Гайковерт может комплектоваться сменными головками конусообразной конфигурации, отличающимися повышенным весом. Это обусловливает снижение потерь мощности при скручивании.

Помимо большой массы, у головок имеется еще одна особенность: они в обязательном порядке проходят этап термообработки. По его завершении твердость сменных приспособлений находится в диапазоне от НRС35 до НRС45. Часто для формирования соединения на высокопрочных болтах M24 применяются последовательно два динамометрических ключа. Это предоставляет возможность получения максимально точной величины момента закручивания. Выглядит данная методика так: первым ключом, который принято называть «малый», закручивают болты с моментом, не превышающим 200 Нм; вторым инструментом, называемым «большой», производится финишное затягивание с моментом, равным 1600 Нм. При закручивании всех высокопрочных болтов за исключением M24 ориентиром обычно является осевое усилие. Для выполнения данной процедуры применяется ключ с пневматическим приводом. Он подлежит обязательному тарированию перед формированием соединения. Впрочем, для крепежа M20 и ряда иных типоразмеров можно осуществлять корректировку затягивания на величину момента закручивания. Способ достаточно сложен. Его реализация предусматривает расчет момента закручивания с последующим его измерением в ходе затяжки болта. Выполняется эта операция с болтами M20 и M24 с помощью электрического ударного гайковерта так: сначала стержневой высокопрочный крепеж устанавливается в место, указанное на чертеже создаваемой конструкции; затем осуществляется затягивание болтов посредством вышеупомянутого инструмента нанесением 3-х единичных ударов; финишная затяжка. Гайковертом наносятся удары в количестве, требуемом для получения в высокопрочном стержневом крепеже осевого напряжения заданной величины. Обычно это 14-18 воздействий импульсного характера. ЗаключениеВ заключение стоит отметить один момент. При формировании соединения посредством высокопрочных болтов допускается депланация (так по-научному называется перепад поверхностей) сопрягаемых элементов конструкции до 0,5 мм. Если этот показатель (обозначение ПВ) находится в диапазоне 0,5 мм 3,0 мм, тогда устанавливаются металлические прокладки подходящей толщины. Источник |