Способы расчета кусков материала

§ 4. Расчет ткани для настила

Раскрой ткани производят настилами.

Для каждого настила подбирают однородные ткани по артикулам, ширине, виду лицевой поверхности (ворсовые или неворсовые), расцветке, растяжимости, осыпаемости и т. п.

Подбор однородных по свойствам тканей в один настил позволяет более рационально использовать их в производстве.

Подобранные в настилы куски ткани рассчитывают для безостаткового раскроя.

Расчет длины кусков при безостатковом раскрое производится с целью максимального уменьшения концевых маломерных остатков ткани.

При безостатковом раскрое все куски ткани рассчитывают по длинам заранее заготовленных обмелок или трафаретов так, чтобы от них при настилании куска не оставалось остатка или остаток не превышал допустимых пределов (до 10 см). Длина кусков ткани обычно больше длины какого-либо настила не в целое число раз, поэтому для полного использования кусков без остатка их рассчитывают не на один настил, а на два, три и более настилов, имеющих различную длину.

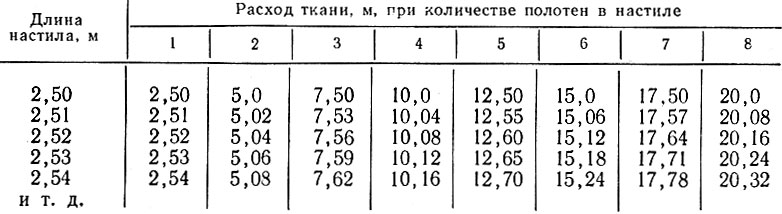

Расчет кусков ткани в настилы производят с помощью заранее составленных специальных таблиц (табл. 13), в которых указывают длины настила и расход ткани для одного, двух, трех и т. д. (до 15-20) полотен в настиле. Предполагаемые длины настилов записывают в таблицу через каждый сантиметр. Остальные графы таблицы заполняют путем умножения длины настила на количество полотен.

Таблица 13. Расход ткани в настилах

Эти таблицы обычно используют для расчета тех длин кусков ткани, которые практически укладываются в длину пастила без остатка или с минимальным (допускаемым) остатком (lдоп), т. е.

где lн — длина настила, принятая для расчета;

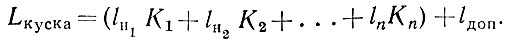

К — количество полотен в настиле Если кусок ткани по длине не укладывается без остатка ни в одну из длин настилов, принятых для расчета, то его рассчитывают на два, три и более настилов, имеющих разную длину.

Для расчета кусков ткани пользуются обычными счетами, графиками-номограммами, расчетными формулами, номограммами в виде логарифмических линеек с неподвижной и подвижной шкалами и др.

Недостатками ручных способов безостаткового расчета кусков ткани являются сравнительно большая трудоемкость нахождения оптимального варианта при расчете куска на два, три и более настила.

В настоящее время широкое применение получил способ расчета кусков ткани с помощью электронной вычислительной машины ЭМРТ-2, которая рассчитывает куски ткани с минимальным остатком (не более 0,1% от длины куска) при минимальном числе настилов, на которые будет использован данный кусок. Скорость элементарных вычислений 100 000 операций в секунду. Производительность машины ЭМРТ-2 не менее 1000 м/ч.

Кроме машины ЭМРТ-2 для расчета целых партий кусков расчетной карты используют ЭВМ «Каштан», которая одновременно может рассчитывать около 4000 м ткани на восемь настилов. Скорость элементарных вычислений 125000 операций в секунду.

Однако применение быстродействующих электронных вычислительных машин сопряжено с трудностями их настройки, неполной их загрузки, обслуживания, ремонта и т. п., которые должны выполняться высококвалифицированными работниками.

Такие машины целесообразно использовать на крупных производственных объединениях, имеющих централизованный раскрой.

Введение метода безостаткового раскроя ткани позволило сократить количество нерациональных концевых остатков ткани по всей промышленности от 6-15% до 0,1-0,3%.

Длина настилов зависит от вида раскладок лекал.

Существует три вида раскладок: одиночные, одиночные комбинированные и комбинированные.

Если при раскладке укладывают полный комплект лекал одного размеро-роста, то такие раскладки называются одиночными. Они являются нерациональными.

Если при раскладке укладывают два полкомплекта различных размеро-ростов, то такие раскладки называются одиночными комбинированными. Этот вид раскладки является более рациональным по сравнению с одиночными.

Комбинированными раскладками называют такие раскладки, в которых выкладывают не менее двух полных комплектов лекал различных размеро-ростов.

Комбинированные раскладки обеспечивают минимальную величину межлекальных потерь, способствуют более полному использованию настилочных столов и повышению производительности труда па операциях раскройного производства.

Источник

Характеристика оборудования для расчёта кусков. Устройство и наладка оборудования.

Урок №45.

Приемку материалов из подготовительного цеха выполняют по карте расчета. Одновременно принимают зарисовки.

Карта расчета материала является результатом предварительного расчета кусков ткани до полного их использования на запланированные комбинации размероростов моделей.

Предварительный расчет материалов выполняют по суточному заданию с указанием количества изделий по каждой модели и размероросту. Целью предварительного расчета является выбор варианта полного использования каждого куска ткани по длине.

Раскрой материалов на швейных предприятиях выполняют настилами. Настилом называют несколько полотен материала определенной длины, уложенных одно на другое слоями (в пачку), предназначенных для одновременного выкраивания.

Кусок ткани не всегда удается полностью использовать, так как чаще всего его длина не бывает кратной длине полотна настила. Сочетания в раскладке изделий различных размеров, ростов (длин) и полнотных групп дают разные длины зарисовок, что помогает подобрать вариант использования кусков ткани различной длины. Остаток ткани, имеющий длину меньше нормы расхода ткани на изделие самого малого размера и роста, предусмотренное программой предприятия, называется нерациональным. Чтобы не было нерациональных остатков, куски ткани рассчитывают на несколько разных по длине настилов. В этом случае ткань из одного куска настилают по нескольку полотен на каждый настил. При расчете ткани к длине рамки зарисовки прибавляют припуски на потери по длине при настилании полотен. Величина этих припусков зависит от вида волокна, ширины ткани, длины настила и не должна превышать для костюмных тканей 2 см на одно полотно. Так образуется норма расхода ткани на полотно для настила.

Благодаря предварительным расчетам на предприятиях стало возможным применение рационального способа раскроя ткани, при котором остаются маломерные остатки (лоскут), не превышающие установленных нормативов: для шерстяных костюмных тканей — 0,4%, для шелковых подкладочных тканей — 0,7, для хлопчатобумажных подкладочных — 0,3, для искусственной кожи — 0,9% площади раскраиваемого материала.

Сведения о метраже куска и длинах настилов, на которые надо его раскроить, вводятся в запоминающее устройство машины. Результаты расчета машина выдает в виде ответа, сколько полотен и какой длины можно раскроить без остатка или с минимальным (до 0,15 м) остатком из заданного куска ткани. При расчете кусков учитывают способ расположения полотен. Полотна в настиле могут располагаться лицевыми сторонами вниз («лицом вниз») или попарно лицевыми сторонами одно к другому («лицом к лицу»). При раскрое костюмов и брюк способом настилания «лицом к лицу» количество полотен в настиле должно быть четным.

Расчет кусков ткани для раскроя осложняется наличием в ткани текстильных дефектов. Дефекты ткани, недопустимые в готовых швейных изделиях, принимают при расчете кусков за условные разрезы ткани и стремятся разместить в месте отреза полотна. Если это не удается сделать, куски ткани с условными разрезами рассчитывают так, чтобы полотна ткани с дефектами были раскроены отдельно. Эти полотна ткани в записи расчета отмечают обычно красным карандашом, а сами полотна называют дефектными. Дефектные полотна поступают на индивидуальные раскладки и зарисовки, при выполнении которых местные дефекты стремятся оставлять в межлекальных участках зарисовки. Исходными данными для выполнения расчета кусков ткани являются данные, записанные в паспортах кусков, и суточное задание на раскрой. Куски ткани в один расчет подбирают по ширине, артикулу, рисунку и цвету. Для увеличения высоты настилов на швейных предприятиях допускается комплектовать в один настил ткани разных цветов, однако гладкие и рисунчатые полотна никогда не помещают в одном настиле. Это объясняется тем, что раскладку для рисунчатых тканей выполняют с припусками на подбор рисунка, а на гладких тканях этих припусков не делают.

Пример расчета кусков основной ткани приведен в табл. 5.

В табл. 5 помещена часть всего расчета. Обычно для одной карты расчета материала используют 40 — 50 кусков. Из табл. 5 видно, что в результате расчета трех кусков наибольшая высота настила оказалась равной 14 полотнам, а при полном расчете основные настилы (первые четыре комбинации размероростов) должны иметь до 40 полотен. Два дополнительных настила могут иметь меньшую высоту: ими впоследствии будет выравниваться количество изделий по шкале размероростов в заказе на модель.

Приведенный в примере расчет дал один нерациональный остаток (0,36 м) остальные остатки маломерные (до 0,1 м). Общее количество остатков от длины трех кусков составило 0,29%, что находится в пределах допускаемой величины потерь. Предварительные расчеты кусков ткани для безостаткового раскроя на швейных предприятиях дают большую экономию ткани и обеспечивают ее плановое использование.

Недостатками ручных способов безостаткового расчета кусков ткани являются сравнительно большая трудоемкость нахождения оптимального варианта при расчете куска на два, три и более настила.

В настоящее время широкое применение получил способ расчета кусков ткани с помощью электронной вычислительной машины ЭМРТ-2, которая рассчитывает куски ткани с минимальным остатком (не более 0,1% от длины куска) при минимальном числе настилов, на которые будет использован данный кусок. Скорость элементарных вычислений 100 000 операций в секунду. Производительность машины ЭМРТ-2 не менее 1000 м/ч.

Кроме машины ЭМРТ-2 для расчета целых партий кусков расчетной карты используют ЭВМ «Каштан», которая одновременно может рассчитывать около 4000 м ткани на восемь настилов. Скорость элементарных вычислений 125000 операций в секунду.

Однако применение быстродействующих электронных вычислительных машин сопряжено с трудностями их настройки, неполной их загрузки, обслуживания, ремонта и т. п., которые должны выполняться высококвалифицированными работниками.

Такие машины целесообразно использовать на крупных производственных объединениях, имеющих централизованный раскрой.

Источник

Лекция № 10. Раскрой материалов

План лекции:

1. Технологические операции раскройного цеха

2. Технические требования к настиланию материалов

3. Характеристика процесса настилания

1. Технологические операции раскройного цеха

Технологические операции раскройного цеха: настилание материалов по полученным из подготовительного цеха кар-там расчета; обработка настила: проверка качества настилания; документальное оформление настила; нанесение контуров лекал на настил; клеймение настила; разрезание настила на части и вырезание крупных деталей по прямым срезам передвижной раскройной машиной; точное вырезание всех видов деталей на стационарной ленточной ма-шине; проверка качества кроя; подгонка деталей по рисунку; нанесение места расположения конструктивно-декоративных элементов на детали; комплектование пачек кроя для нумерации; нумерация деталей кроя; дублирование деталей; оформление маршрутных листов (паспортов кроя), товарных ярлы-ков, лент с изображением товарного знака и контрольных лент; комплектование пачек кроя из различных видов материалов для подачи в швейный цех.

2. Технические требования к настиланию материалов

Настилание материалов производится в соответствии с «Инструкцией по рациональному расчету кусков материалов для раскроя». Настилание выполняют по картам расчета материалов. Последовательность выполнения настилов должна соответствовать порядку расположения их в карте.

При ручном и механизированном настилании на настилочных столах размечают длину настилов и входящих в них секций в соответствии с нормами, указанными в карте расчета.

Технические требования к настиланию:

1. полотна ткани должны иметь равномерное натяжение и быть уложенными без перекосов, складок и морщин;

2. полотна ткани должны быть выравнены по одной из кромок и переднему концу настила;

3. направления ворса;

4. гладкокрашеные ткани, имеющие различные оттенки в различных направлениях, должны настилаться с соблюдением одного направления;

5. ткани с ярко выраженным направленным рисунком должны настилаться так, чтобы клетки и полоски совпадали в продольном и поперечном направлении;

6. для подгонки рисунка и устранения сдвига тканей настилание их производят на столах с выдвинутыми иголками;

7. трикотажные полотна должны настилаться без натяжения, с использованием специальных зажимов для предупреждения скольжения;

8. ткани различных расцветок и артикулов должны группироваться последовательно по цветам и артикулам;

9. полотна должны быть отрезаны по линии, строго перпендикулярной кромке;

10. полотна ткани должны быть уложены в соответствии с предусмотренным способом укладывания;

11. куски с пороками настилают первыми, чтобы не задерживать раскрой дефектных полотен;

12. пороки, влияющие на качество готовых изделий, не должны попадать на ответственные и видимые части деталей изделия;

13. настилы из синтетических тканей скрепляют с помощью специальной горячей иглы в местах расположения межлекальных выпадов;

14. зауженные полотна должны быть сняты с настила и раскроены как дефектные полотна;

15. при укладывании полотен «лицом вниз» снимается одно полотно, при укладывании «лицом к лицу» – два;

16. для качественного вырезания деталей под нижнее полотно при настилании укладывают бумагу;

17. мех укладывают «лицом вниз»;

18. при укладывании полотен «лицом к лицу» каждое четное полотно переворачивают на 1800;

19. количество полотен в настиле должно строго соответствовать расчетному;

20. потери ткани при настилании не должны превышать установленных норм.

3. Характеристика процесса настилания

Процесс настилания ткани характеризуется:

1. способами укладывания полотен в настилы;

2. способами объединения различных длин раскладок в настилах;

3. способами изготовления настилов;

4. способами настилания ткани.

Способы укладывания полотен – «лицом к лицу» и «лицом вниз (вверх)».

Укладывание полотен «лицом к лицу» применяют при раскрое изделий, имеющих парные симметричные детали. Количество полотен в настиле в этом случае четное. Детали одного изделия комплектуют из двух смежных полотен.

1. упрощается раскладка лекал;

2. улучшатся качество кроя, так как парные детали всегда получаются симметричными;

3. сокращается расход ткани, так как межлекальные отходы снижаются на 0,5–1,0 %.

Недостаток – возможна разнооттеночность деталей.

Разновидность укладывания полотен «лицом к лицу» – укладывание полотен «в книжку». Используется при машинном настилании материалов, которые допускается настилать в произвольном порядке. Позволяет повысить производительность машины за счёт исключения ее холостого хода и отрезания полотен.

При укладывании полотен «лицом вниз (вверх)» количество полотен в настиле может быть любым. Детали одного изделия комплектуют из одного полотна. Используют этот способ при раскрое изделий, имеющих несимметричные детали. При выполнении раскладки для такого способа должна соблюдаться парность деталей.

Укладывание полотен «лицом вверх» является единственно возможным способом при настилании материалов, требующих подгонки рисунка (клетка, полоска).

Для уменьшения объема работы с полотнами, имеющими дефекты, применяют настилание предварительно отрезанных и скомплектованных полотен. Полотна отрезают согласно карте расчета и комплектуют по принадлежности к определенному настилу.

По способу объединения различных длин раскладок настилы бывают: секционные, ступенчатые и комбинированные.

Секционные настилыпредставляют собой набор различных длин раскладок, в сумме определяющих длину настила. Кусок ткани для настила подбирают такой длины, чтобы он заканчивался на границе одной из секций.

Преимущества длинных секционных настилов:

— возможность механизации и автоматизации процесса настилания;

— сокращение расхода ткани на изделие за счет исключения припусков на длину настила по каждой раскладке;

— уменьшение процента межлекальных отходов в результате использования длинных раскладок;

— сокращение трудовых затрат за счёт исключения отрезания полотен при настилании;

— улучшение культуры производства за счёт настилания кусков от начала до конца, т. е. исключение накапливания кусков у настилочных столов.

Ступенчатые настилы– настилы, выполняемые по мере убывания длин раскладок.

Комбинированные настилы – это сочетание различных вариантов, причём в отдельных секциях допускается укладывание полотен «лицом вниз».

Настилы изготавливают следующими способами: последовательным, параллельным и комбинированным.

При последовательном способе производят настилание всех кусков, входящих в расчёт, на одном столе, затем на другом и т. д. В этом случае рационально используются настилочные столы, не требуется большая площадь для их размещения, но значительное время затрачивается на перекладывание кусков.

При параллельном способе кусок настилают от начала до конца на нескольких настилочных столах. Одновременно занимается столько столов, сколько настилов входит в расчёт. К раскрою приступают после настилания всех кусков, входящих в расчет. В этом случае облегчается настилание, так как кусок не надо откладывать несколько раз, но увеличивается площадь, занимаемая настилочными столами.

Наиболее рациональным является изготовление нескольких настилов параллельным способом на одном столе (длиной до 30 м) без отрезания полотен между настилами. Это исключает многократное взятие и откладывание кусков, переходы от одного стола к другому. Кроме того, достигается экономия материалов за счет устранения припусков на концах отдельных частей общего настила.

При комбинированном способе одновременно настилают на 2–3 столах двумя бригадами настильщиц.

Способы настилания ткани – ручной, механизированный и автоматизированный. Они определяют длину настила и, соответственно, количество комплектов лекал в раскладке.

При ручном настилании оптимальная длина настила составляет около 7 м для широких тканей и 8–11 м – для узких.

При механизированном и автоматизированном настилании оптимальная длина настила составляет 30–40 м.

Высота настила (количество полотен в настиле) зависит от свойств ткани, технических характеристик оборудования для раскроя, кривизны линий резания и требований точности кроя.

Ручной способ настилания малопроизводителен, требует больших физических затрат на многократное перемещение кусков, их разматывание, укладывание, расправление и отрезание полотен. Применяется он на предприятиях в связи с малыми величинами заказов, а, соответственно, и малыми высотами настилов.

На качество настилания ткани в этом случае влияют:

— физико-механические свойства ткани (способность к растяжению, поверхностная плотность, коэффициент тангенциального сопротивления);

— квалификация, внимание, ответственность настильщиц;

Источник