- Способы ремонта основных средств и его учет

- Ремонт основных средств: что это такое

- Характерные особенности ремонта основных активов

- Классификация ремонтов основных фондов

- Текущий и капитальный ремонт: как отличить

- Нюансы бухгалтерского учета ремонта ОС

- Бухгалтерские проводки при разных способах организации учета ремонтных средств

- Ремонтное производство

- Коротко о статье

- Проблематика

- Бизнес-процесс предприятия

- Первый этап — разборка и дефектация

- Второй этап — ремонт и сборка

- Сквозной пример в 1С:ERP

- Нормативно-справочная информация

- Шаг 1

- Шаг 2

- Шаг 3

- Шаг 4

- Заказы на ремонт и планирование

- Шаг 5

- Шаг 6

- Приемка техники в ремонт

- Шаг 7

- Шаг 8

- Дефектация и ремонт изделия

- Шаг 9

- Шаг 10

- Шаг 11

- Ремонт комплектующих

- Шаг 12

- Изготовление в процессе ремонта

- Шаг 13

- Отгрузка клиенту и закрытие заказов

- Шаг 14

- Шаг 15

- Дополнительные схемы для управления ремонтами в 1С:ERP

- Схема «Сначала все разобрать — потом все собрать»

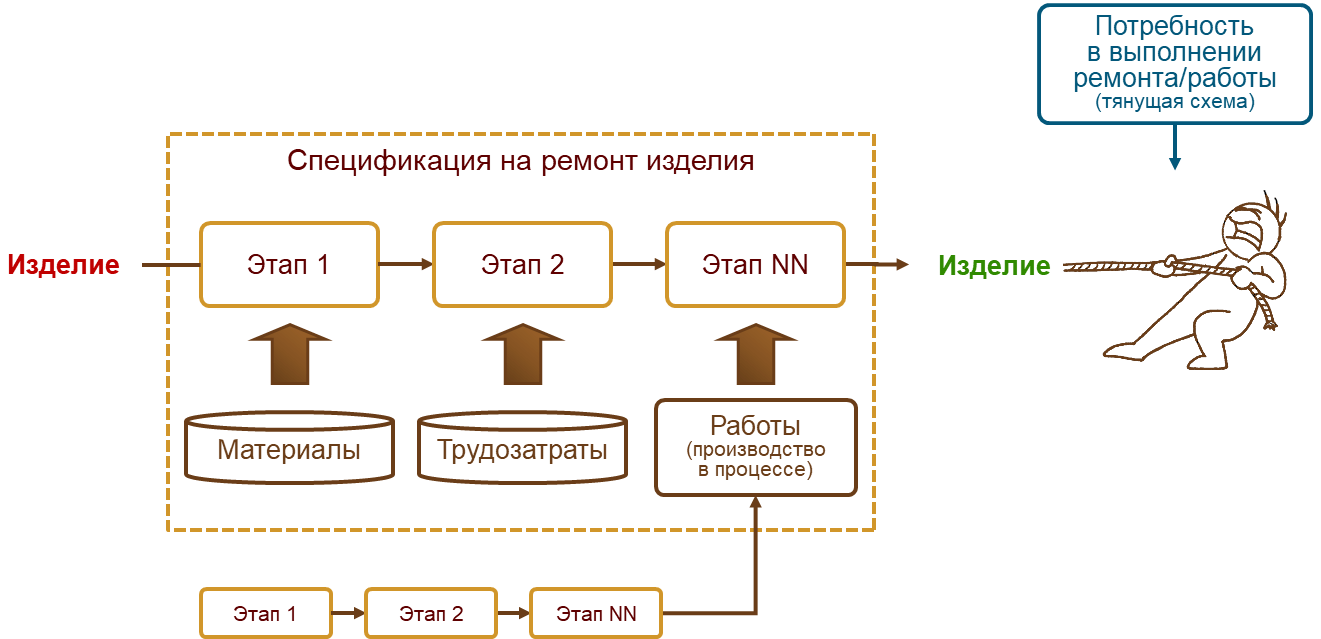

- Производство работы по ремонту изделия

- Ремонт без учета компонентов

- Ремонт без спецификации

- Заключение

- Автор:

- Музыченко Дарья

Способы ремонта основных средств и его учет

Больше материалов по теме «Основные средства» вы можете получить в системе КонсультантПлюс .

Ремонт основных средств — это действия, осуществляемые с целью уменьшения степени износа и возобновления технологических возможностей основных средств ради их поддержания в эффективно функционирующем состоянии.

Основные активы производства должны использоваться эффективно, а для этого их необходимо время от времени восстанавливать. Это возможно различными способами: путем модернизации, реконструкции либо выполнения ремонта той или иной степени длительности и тщательности.

Путем осуществления ремонта в результате вложения определенных затрат стоимость ремонтируемого актива увеличивается, то есть возрастает эффективность эксплуатации.

Рассмотрим способы ремонта основных фондов, проанализируем особенности его отражения в бухгалтерском учете.

Ремонт основных средств: что это такое

Определения ремонту как способу поддержки и повышения эффективности основных материальных активов в современных нормативных актах не приводятся. Не отменено, а потому считается актуальным Положение о проведении планово-предупредительного ремонта производственных зданий и сооружений МДС 13-14.2000, утвержденное Постановлением Госстроя СССР от 29 декабря 1973 года №279: в нем дается определение ремонту конкретно этого вида основных средств. Таковым считается сочетание технических мероприятий, касающихся улучшения или поддержания на прежнем уровне эксплуатационных характеристик зданий, сооружений и их конструкций.

Характерные особенности ремонта основных активов

Для ремонта, как способа поддержания ОС в эффективном состоянии, характерны следующие факторы:

- функции ремонтируемого основного средства остаются неизменными;

- технические возможности актива не расширяются;

- характеристики объекта максимально приближаются к изначальным;

- первоначальная стоимость ОС, отраженная на бухгалтерском балансе, в результате ремонта увеличивается.

Ремонт основных средств осуществляется разными путями:

- устранением повреждений;

- починкой;

- заменой отдельных элементов, конструкций и узлов;

- техническим обслуживанием (уход, смазка, проверка, очистка, настройка, регулировка и т.п.).

Классификация ремонтов основных фондов

В зависимости от того, что берется за основу разделения на группы (объем работ, их стоимость, длительность, степень вмешательства в функционирование основного средства и порядок организации), ремонты можно подразделить на несколько категорий.

- По возможности планирования:

- планово-предупредительный ремонт – проводят регулярно, не дожидаясь проблем в функционировании основного средства, с целью профилактики снижения эффективности;

- аварийный ремонт – экстренное устранение возникших неполадок или нарушений работы объекта для возобновления его работоспособности;

- восстановительный ремонт – разновидность аварийного, когда работы вынуждены проводиться после воздействия на основные фонды каких-либо чрезвычайных ситуаций, неподконтрольных человеку, например, стихийных бедствий.

- По объему и характеристикам проводимых работ:

- текущий ремонт – наименьший по масштабам и стоимости производимых ремонтных действий, призванный обеспечить эффективную эксплуатацию до следующего ремонта, не затрагивающий главные функциональные характеристики объекта (может проводиться неоднократно в течение года);

- средний ремонт – более трудоемкий процесс, предусматривающий большие затраты, требующий частичного вмешательства в работу ремонтируемого основного средства; чаще всего связан с заменой деталей и важных узлов (не выполняется чаще раза в год);

- капитальный ремонт – самый дорогой и длительный из всех видов восстановительных ремонтных работ, полностью охватывают объект, предусматривая вмешательства высокой степени, в результате чего на время ремонта он выпадает из эксплуатации (проводится изредка).

- По выбранной стороне исполнения:

- хозяйственный способ ремонта – обслуживание и/или восстановление объекта выполняется путем привлечения внутренних ресурсов самой организации;

- подрядный способ ремонта – привлечение для осуществления работ внешних исполнителей.

Текущий и капитальный ремонт: как отличить

Разделение ремонтов на текущий и капитальный имеет важное значение, поскольку эти виды работ по-разному отражаются в бухгалтерии предприятия и другой отчетности. Между тем нормативные акты налогового и бухгалтерского законодательства не дают четкого разграничения и дефиниций этим видам ремонтных работ.

В письме Министерства финансов РФ от 14.01.2004 года №16-00-14/10 «Об основаниях для определения видов ремонта» разъясняется, что организация сама должна разработать положения, на основании которых ремонтные работы будут отнесены к текущим или капитальным. При этом допустимо использовать положения документации, оставшейся актуальной со времен СССР, как приводимое Постановление Госстроя № 279.

Рассмотрим основные отличия текущего и капитального ремонтов, которые приняты в предпринимательской практике.

| № | Основание | Текущий ремонт | Капитальный ремонт |

|---|---|---|---|

| 1 | Периодичность | Не более раза в год | Более одного года |

| 2 | Характер работ | Устранение повреждений, неисправностей, замена отдельных частей | Полная разборка, замена всех поврежденных или изношенных элементов |

| 3 | Длительность | Не очень продолжительный | Продолжительный |

| 4 | Основной способ исполнения | Чаще хозяйственный | Чаще подрядный |

| 5 | Регулярность | Должен производиться по специально составленным графикам | Зависит от степени износа основного средства, назначается специально |

| 6 | Дополнительные работы | Не предусмотрены | Может сопровождаться реконструкцией, модернизацией |

Нюансы бухгалтерского учета ремонта ОС

Особенности бухучета затрат на ремонт основных фондов должны отражаться в учетной политике конкретного предприятия и оформляются соответствующим приказом. Как правило, эти средства вносятся в состав издержек производства или обращения, для чего выбирается один из путей.

- Фактические расходы включаются в издержки обращения. Этот метод применяется в основном для текущих ремонтов: расходы списываются в тот же период, когда были произведены.

- Создается специальный ремонтный финансовый резерв. Организация выбирает порядок начисления резервных фондов относительно установленных во внутренних нормативных актах специальных лимитов для таких отчислений, размер которых зависит от группы основного средства.

- Отнесение ремонтных затрат в счет расходов будущих периодов с тем, чтобы потом их равномерно списывать. Такой способ удобнее, если предстоят крупные и масштабные ремонтные работы, а фонда или резерва для этого не создавалось. Если списать сразу большую сумму на эти расходы, нарушится отражение себестоимости работ.

Бухгалтерские проводки при разных способах организации учета ремонтных средств

Хозяйственный способ организации ремонта позволяет одномоментно списать затраты на ремонтные работы. Проводки:

- дебет – 20 «Производство, оказание услуг», 23 «Вспомогательные производства», 25 «Общепроизводственные расходы», 26 «Общехозяйственные расходы», 44 «Расходы на продажу»;

- кредит – 10 «Материалы», 69 «Расчеты по соцстрахованию и обеспечению», 70 «Расчеты с персоналом по оплате труда» и другие счета.

Резервный способ, когда создается фонд ремонта основных средств, предусматривает использование средств из этого резерва. Если на конец отчетного года ремонт окончен, а резерв не израсходован полностью, остаток полежит сторнированию. Если ремонт продолжается и в следующем году, остаток средств в резерве по итогам отчетного года относится на его финансовые итоги. Если средств, наоборот, не хватило для завершения ремонта, придется провести дополнительные траты и в конце года списать их на расходы. Проводки:

- дебет 96 «Резервы предстоящих расходов», возможна корреспонденция со счетами учета производственных расходов;

- кредит 23 «Вспомогательные производства», 10 «Материалы», 69 «Расчеты по соцстрахованию и обеспечению», 70 «Расчеты с персоналом по оплате труда».

Расходы на ремонт, распланированные на будущее, должны списываться равномерно, одинаковыми частями.

СПРАВКА! Нормативные отчисления в счет будущих периодов не могут быть больше, чем средняя цифра, характеризующая этот показатель за предыдущие три года.

- дебет 97 «Расчеты будущих периодов»;

- кредит 23 «Вспомогательные производства», 10 «Материалы», 69 «Расчеты по соцстрахованию и обеспечению», 70 «Расчеты с персоналом по оплате труда».

Источник

Ремонтное производство

Коротко о статье

В сферу деятельности многих производственных предприятий входит не только изготовление новой продукции, но и предоставление услуг по ее ремонту (гарантийному, капитальному, текущему).

В статье рассматриваются возможности системы 1C:ERP для автоматизации учета ремонтных работ.

В первой части разобран большой сквозной пример, основанный на реальных требований авиастроительного предприятия.

Во второй части статьи кратко обозначены другие возможности 1C:ERP для автоматизации ремонтного производства, описаны схемы работы и особенности учета.

В дополнение к статье рекомендуем вебинар:

Вебинар «Управление ремонтным производством в 1С:ERP»Проблематика

На первый взгляд может показаться, что в ремонтном производстве нет ничего сложного: зная технологию изготовления, можно без труда разобрать изделие, заменить детали и снова собрать.

Фактически же процесс ремонта — это уникальная последовательность технологических операций для приведения ремонтируемого изделия в работоспособное состояние.

Осуществление этого процесса предполагает тщательную конструкторскую и технологическую подготовку: разработку рабочих чертежей, технических условий, технологических карт, проектирование и изготовление специальных инструментов и приспособлений, определение потребности в запчастях, материалах, оснастке и инструментах.

Так или иначе это все присуще и процессу изготовления продукции. Так в чем же сложность автоматизации именно ремонтного производства?

- До начала разборки состав изделия часто неизвестен. Это характерно для технологически сложных изделий (авиация, машиностроение, двигателестроение и т. п.), где у каждого экземпляра уникальный состав из-за частого изменения конструкторской документации и индивидуальных параметров, запрошенных клиентом при заказе.

- Неизвестно как будет выглядеть ремонт конкретного экземпляра, это зависит от результатов разборки и дефектации. Мы не знаем, какие детали придется отремонтировать или заменить, пока не разберем полученное в ремонт изделие.

- Необходимо заранее планировать закупку материалов и комплектующих с учетом вероятности разных исходов дефектации. Если закупать материалы только под фактические потребности, срок ремонта может затянуться. Планирование закупок по заранее собранной статистике дает возможность минимизировать эти риски и выполнить работу в срок/

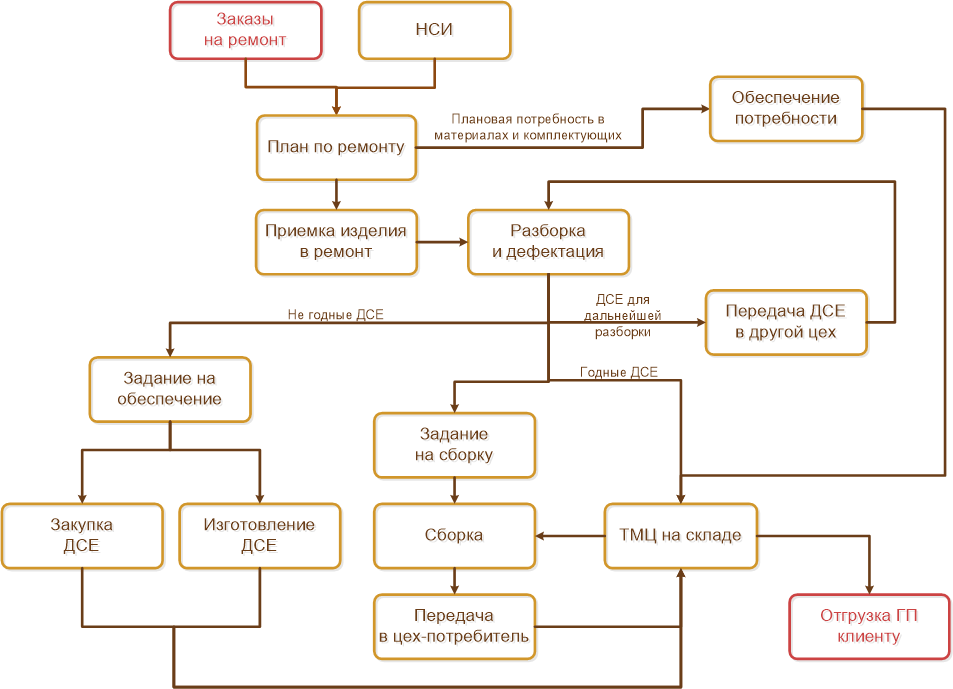

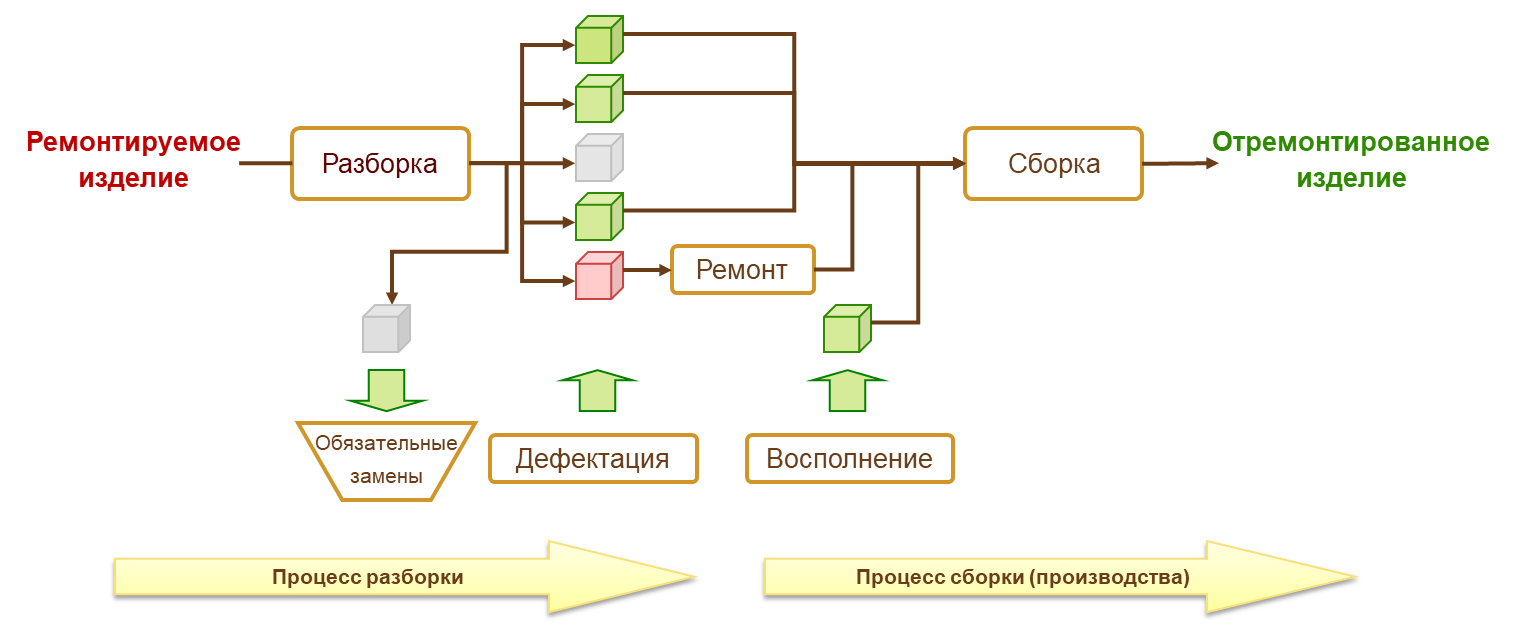

Бизнес-процесс предприятия

Рассмотрим процесс ремонтного производства на примере одного из авиастроительных предприятий.

Отдел продаж. Отдел продаж получает от клиентов заявки на ремонт ранее закупленной техники. Заявки проходят процедуру согласования и добавляются в план по ремонту.

Отдел снабжения. Чтобы не задерживать ремонт изделия, поступившего на завод, служба снабжения заранее закупает часть материалов и покупных комплектующих. Список такой номенклатуры определяется по ведомостям обязательной замены. Ведомость обязательной замены — это те материалы и ДСЕ, которые потребуется заменять при ремонте в 100% случаев. Включение ДСЕ в ведомость регламентируется руководством по ремонту изделия.

Производство. Когда техника поступает в ремонт, ее передают в ответственный цех для выполнения ремонтных работ. Процесс ремонта можно условно разделить на две части: р азборка и дефектация, р емонт и сборка.

Первый этап — разборка и дефектация

Дефектация — это процесс проверки состояния деталей и узлов через сравнение фактических показателей с данными технической документации.

Основная задача дефектовочных работ — не пропустить на сборку детали, которые нужно заменить, и не отправить в брак годные.

По результатам дефектации составляется акт, в котором содержатся:

- перечень деталей и сборочных единиц (ДСЕ), признанных негодными;

- ДСЕ и узлы, требующие дальнейшей разборки и дефектации;

- годные ДСЕ (это может быть как полный перечень всех ДСЕ, полученных после разборки, так и список, ограниченный основными узлами, хранение которых необходимо проконтролировать).

По каждой негодной ДСЕ определяется способ обеспечения (закупка или изготовление) и создается соответствующее задание. Если необходимая ДСЕ есть на складе, оформляется заявка на передачу в цех для выполнения ремонта и сборки.

ДСЕ и узлы для дальнейшей разборки при необходимости передаются в другой цех, где выполняется аналогичная процедура.

Второй этап — ремонт и сборка

Когда цех получил все запрошенные ДСЕ, он ремонтирует узел и возвращает его отправителю. Эта цепочка повторяется вплоть до изделия, полученного от клиента.

Работы по сборке и ремонту, как правило, сопровождаются маршрутным листом, в котором описываются выполненные работы и фактический расход материалов и ДСЕ.

Отремонтированное изделие передается на склад отгрузки, после чего возвращается клиенту.

Сквозной пример в 1С:ERP

Нормативно-справочная информация

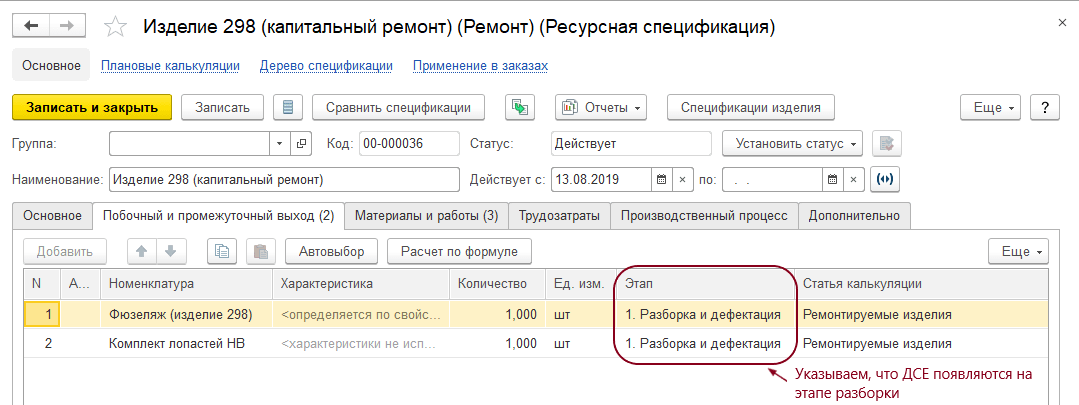

Создаем ресурсную спецификацию с типом «Ремонт». На шагах 1-4 настроим эту ресурсную спецификацию.

Шаг 1

На закладке «Производственный процесс» добавляем необходимое количество этапов. В нашем примере это:

- разборка и дефектация;

- ремонт и сборка.

Шаг 2

На закладке «Побочный и промежуточный выход» указываем ДСЕ, которые появляются в процессе разборки.

Решать, насколько полным будет этот список, нужно исходя из количества ДСЕ в составе ремонтируемой техники и требований заказчика к ведению складского учета.

1С:ERP позволяет вести учет как всех комплектующих, вплоть до болта, так и только ключевых узлов, требующих дальнейшего ремонта или учета на складе.

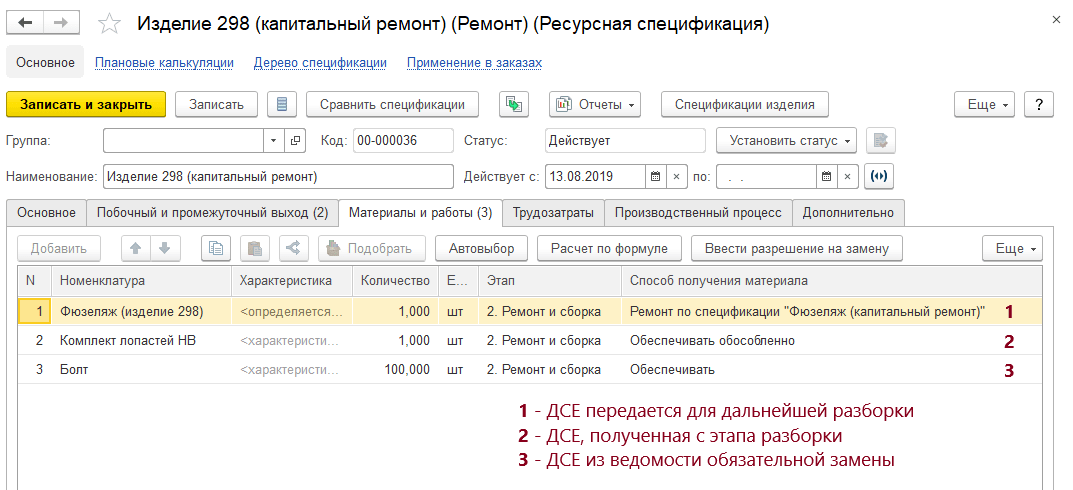

Шаг 3

На закладке «Материалы и работы» перечисляем ДСЕ и материалы, которые потребуются на этапе сборки. К ним относятся:

ДСЕ, полученные в процессе разборки. Если заранее известно, что ДСЕ тоже должна пройти процедуру дефектации и ремонта (при необходимости), то в способе получения материала следует установить признак Ремонт по спецификации и указать спецификацию;

ДСЕ и материалы из ведомости обязательной замены.

Многие заводы, кроме ведомости обязательной замены, планируют закупки с учетом коэффициентов сменности ДСЕ. Этот показатель говорит, с какой вероятностью ДСЕ потребуется заменить или отремонтировать.

В 1С:ERP коэффициент сменности можно ввести для любой строки материалов. Для этого нужно заполнить поле «Вероятность» в форме «Применение материала».

Чтобы учесть материалы и ДСЕ при планировании, но в производстве использовать только при необходимости, выбираем способ применения «По требованию».

В таком случае в обеспечение этапа производства их можно будет добавить вручную, вызвав команду «Подобрать по спецификации».

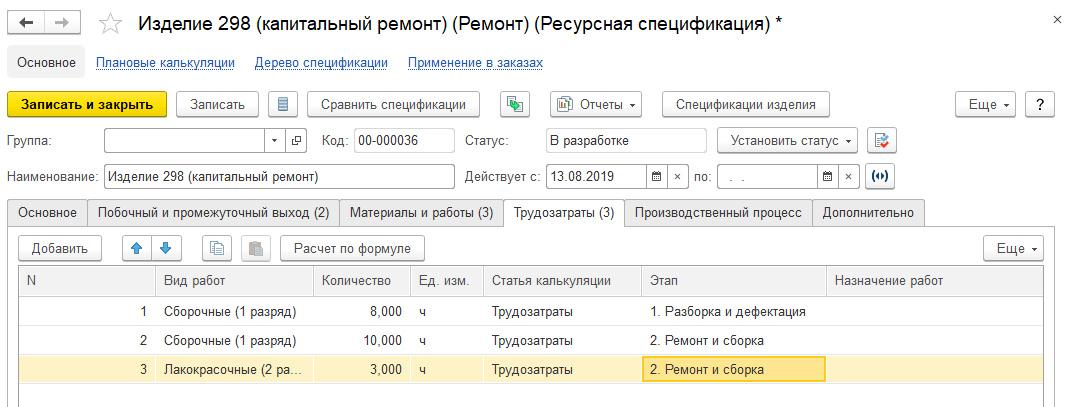

Шаг 4

На закладке «Трудозатраты» указываем перечень работ по каждому этапу или по спецификации в целом.

Здесь можно придерживаться тех же правил, что и для материалов, — указывать только постоянные трудозатраты. Работы, возникшие в процессе ремонта, регистрировать уже по факту — в документе «Этап производства».

Заказы на ремонт и планирование

В 1С:ERP процесс ремонта техники клиентов регистрируется через документы производства из давальческого сырья.

Шаг 5

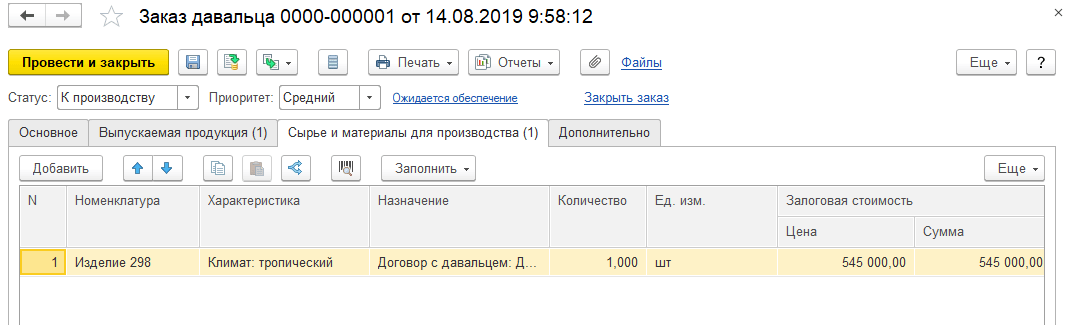

В системе создаем документ «Заказ давальца» с типом «Ремонт».

На закладке » Сырье и материалы для производства» указываем номенклатуру, полученную от клиента, на закладке » Выпускаемая продукция» — номенклатуру, которая получится после ремонта. В нашем случае это один и тот же элемент справочника.

В документе фиксируем спецификацию, по которой будут производиться работы, и стоимость услуг по ремонту.

Если кроме изделия клиент передает собственные запасные части, их также включаем в табличную часть «Сырье и материалы для переработки».

Шаг 6

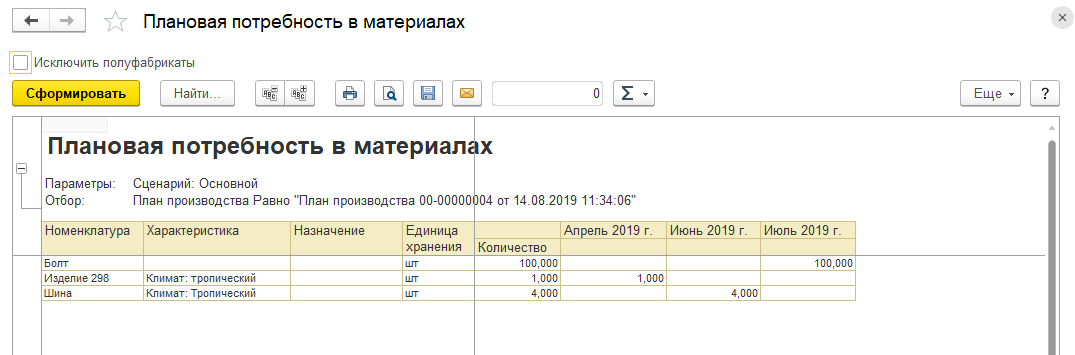

Чтобы получить плановую потребность в материалах и комплектующих для ремонта, создаем «План производства» с отдельным видом и правилом заполнения — «По заказам давальцев».

Для автоматического расчета потребности в материалах при планировании производства в сценарии нужно установить признак «Расчет потребностей в материалах, видах РЦ и трудовых ресурсах» и выбрать подходящую стратегию расчета потребностей.

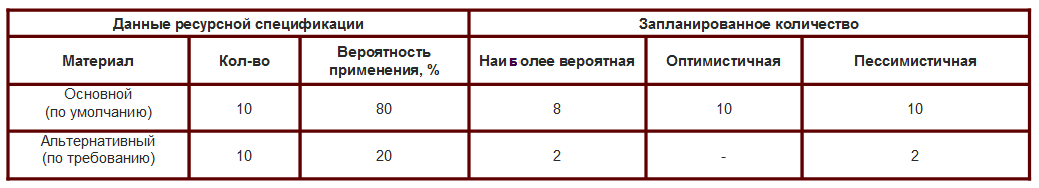

Ниже описаны правила расчета потребностей в материалах в плане производства в зависимости от выбранной стратегии:

Наиболее вероятная — все материалы (основные и по требованию) планируются с учетом установленной вероятности.

Оптимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — не планируются.

Пессимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — с учетом вероятности.

Пример с результатами расчета приведен в таблице.

После утверждения «Плана производства» результат расчета можно посмотреть в контекстном отчете «Плановая потребность в материалах».

Отчет «Плановая потребность в материалах»

Приемка техники в ремонт

Шаг 7

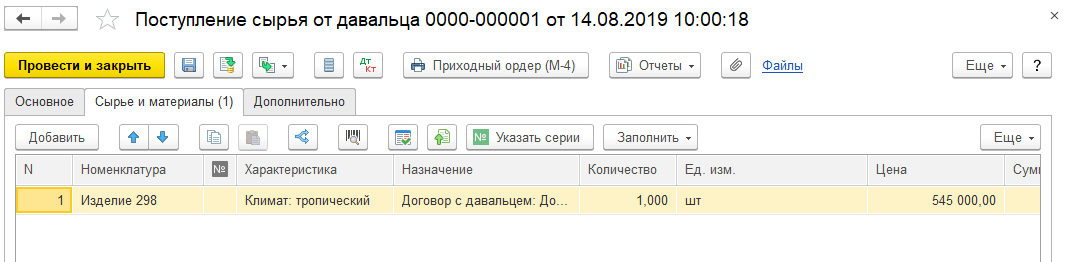

Чтобы отразить в системе получение техники от клиента, создаем документ «Поступление сырья от давальца».

Шаг 8

Для передачи распоряжения о начале ремонтных работ также создаем «Заказ на производство». Оба документа могут быть созданы на основании заказа давальца.

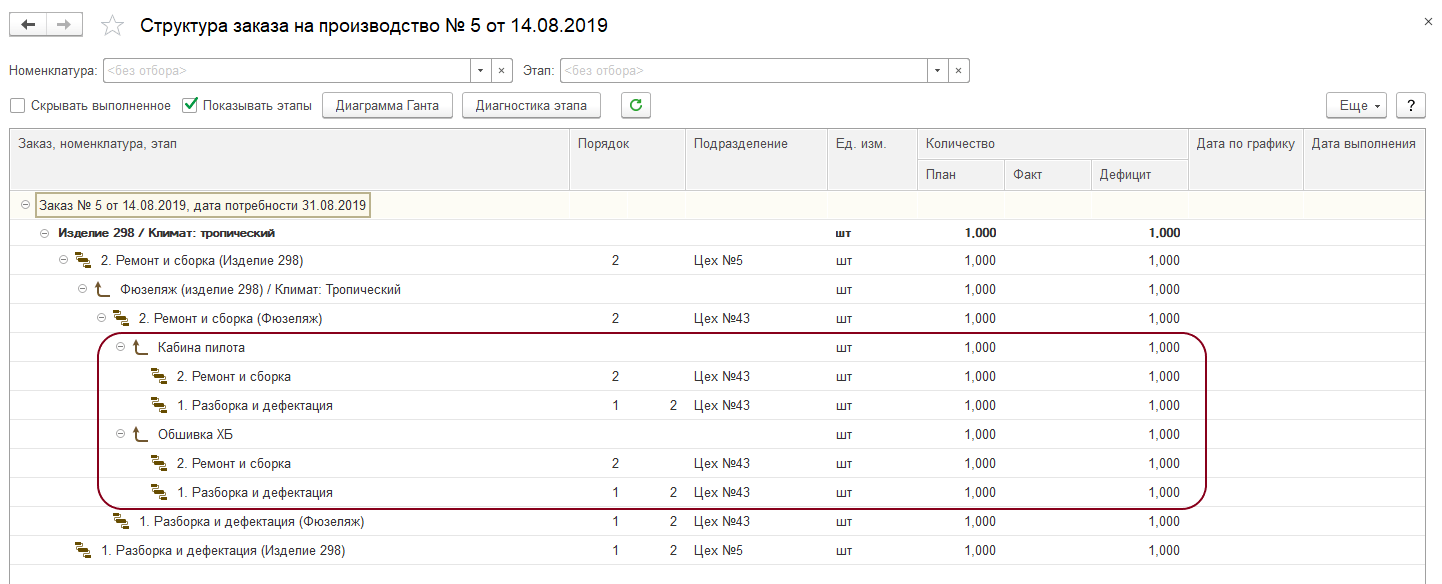

Из заказа на производство формируем этапы. Для этого перейдем в структуру заказа и нажмем кнопку «Сформировать».

Дефектация и ремонт изделия

Для отражения в системе результатов дефектации выполняем шаги 9, 10 и 11.

Шаг 9

В этапе «1. Разборка и дефектация» на закладке Выпуск указываем все ДСЕ, которые должны появиться на складе после разборки.

В нашем примере в ресурсной спецификации материалы и работы заполнены не были, поэтому заполняем табличную часть вручную.

Чтобы исключить возможность использования полученных ДСЕ в других целях (например, на изготовление новой продукции), к колонке «Назначение» нужно указать назначение — договор, по которому производится ремонт.

Негодные или отсутствующие ДСЕ, добавленные автоматически из ресурсной спецификации, из табличной части необходимо удалить или отменить.

Шаг 10

В этапе «2. Ремонт и сборка» на закладке «Обеспечение» указываем ДСЕ, которые потребуются для сборки.

Здесь должны быть все ДСЕ, что будут выпущены на этапе 1, и те, которые были признаны негодными или отсутствовали при дефектации.

Для ДСЕ, которые требуется отремонтировать, устанавливаем признак «Производится в процессе» и указываем спецификацию на ремонт. В нашем примере это «Кабина пилота» и «Обшивка ХБ».

Шаг 11

После того как результаты дефектации внесены в систему, этапы необходимо доформировать. Эта операция станет доступна в структуре этапов, если была добавлена хотя бы одна строка с пометкой «Производится в процессе».

В системе появились новые этапы производства для добавленных ДСЕ, требующих ремонта.

Ремонт комплектующих

Шаг 12

Ремонт комплектующих оформляется в системе по той же схеме, что и принятое в ремонт изделие: сначала выполняется этап разборки и дефектации с выпуском комплектующих (если необходимо), потом — этап ремонта и сборки.

Если ДСЕ ремонтируются в другом цехе, после разборки для них создается документ передачи. Действие доступно на основании документа «Этап производства» и в рабочем месте «Накладные к оформлению».

После завершения сборки мастер цеха закрывает «Этап производства» и оформляет передачу в цех- потребитель.

Изготовление в процессе ремонта

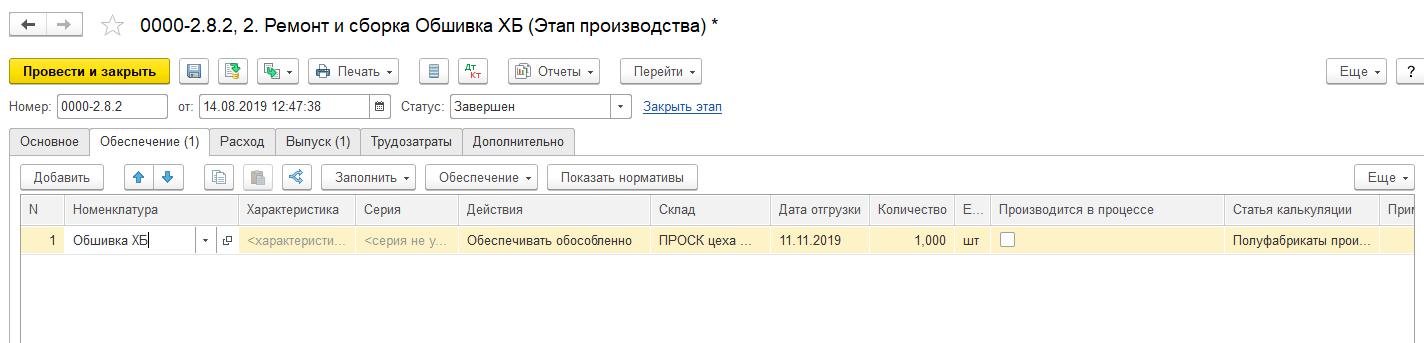

Рассмотрим случай, когда в процессе дефектации выясняется, что ДСЕ не может быть отремонтирована.

Шаг 13

Например, при дефектации детали «Обшивка ХБ» определили, что требуется ее заменить на новую. Тогда в этапе по ремонту и сборке обшивки ХБ на закладке Обеспечение добавляем ее же в табличную часть, указав способ обеспечения: «Обеспечивать» или «Обеспечивать обособленно».

Другой случай: при дефектации узла зафиксировали, что ДСЕ отсутствует.

Если ДСЕ была указана в спецификации — в этапе дефектации ее следует удалить или отменить выпуск с указанием причины, но оставить в этапе сборки, указав спецификацию на изготовление. Если ДСЕ не была указана в спецификации узла, то в этапе «2. Ремонт и сборка» ее необходимо добавить на закладку «Обеспечение».

Чтобы этапы по изготовлению доформировались в общем дереве ремонта, устанавливаем признак «Производится в процессе» и выбираем спецификацию на изготовление. Если этого не требуется, оставляем значения пустыми. Тогда запустить изготовление ДСЕ можно будет через рабочее место «Формирование заказов по потребностям».

Отгрузка клиенту и закрытие заказов

Шаг 14

После завершения ремонта закрываем «Заказ на производство». Система проверит, что все этапы закрыты, а ДСЕ потреблены. Проверка производится только по этапам из структуры заказа. ДСЕ, запущенные отдельными заказами на производство, в проверке не участвуют.

Шаг 15

Теперь можно отгружать отремонтированное изделие заказчику:

1. В документе Заказ давальца устанавливаем статус: «К отгрузке» или «Закрыт».

2. Создаем на основании документ «Передача давальцу».

Дополнительные схемы для управления ремонтами в 1С:ERP

Ниже описаны другие возможности системы и приведен пример, в каком случае стоит их рассматривать. Применять их можно как готовую схему либо комбинировать в различных вариациях.

Схема «Сначала все разобрать — потом все собрать»

Схему стоит рассматривать в следующих случаях:

Необходимо разделять в системе изделие, переданное в ремонт, и отремонтированное.

Процессы разборки и сборки разведены, и любой из них может существовать отдельно.

Яркий пример такой схемы: взяли два сломанных двигателя, разобрали, из годных запчастей собрали один, непригодные запчасти утилизировали.

Для такой схемы в справочнике «Номенклатура» создаем два элемента справочника либо две характеристики одного элемента. Для каждой номенклатуры понадобится своя спецификация: первая — на разборку и утилизацию, вторая — на сборку, изготовление.

Потребность в ремонте фиксируем документом «Заказ давальца» с типом «Изготовление».

На основании заказа давальца создаем два заказа на производство: с типом «Разборка и утилизация» для полученного сырья и «Изготовление, сборка» — для производства продукции по заказу.

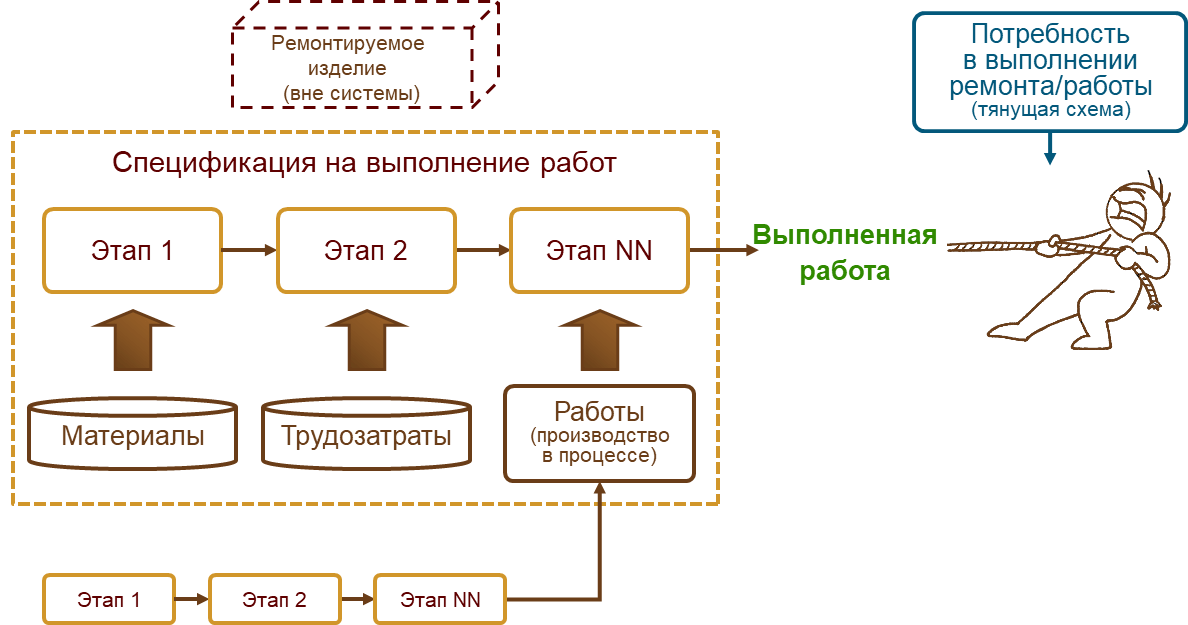

Производство работы по ремонту изделия

Схема применима, если нет необходимости вести материальный учет принятых в ремонт изделий и компонентов, полученных в процессе разборки.

Для такой схемы создаем спецификацию на изготовление, в качестве выпускаемой продукции выбираем номенклатуру с видом «Работа».

Процесс ремонта в данном случае не отличается от процесса изготовления: для формирования потребности создаем «Заказ клиента», на основании его формируем «Заказ на производство» с типом «Изготовление, сборка».

Выпущенную работу реализуем клиенту.

Ремонт без учета компонентов

Гибрид схемы, описанной в основной части статьи, и схемы по производству работ. Применима, если нужен учет ремонтируемого изделия без материального учета его компонентов.

Создаем спецификацию с видом «Ремонт» для изделия. Побочный выход в процессе разборки не фиксируем, ремонт компонентов представляем в виде работ, произведенных в процессе (указываем работы на закладке «Материалы и работы»). Не забываем, что для каждой работы должна быть ресурсная спецификация на изготовление.

Ремонт без спецификации

Работа в ручном режиме. Такой вариант стоит рассматривать, когда НСИ на ремонт отсутствует либо нужно отразить выполнение ремонта по факту выполнения.

Создаем заказ на производство с типом «Ремонт», в строке ремонтируемого изделия спецификацию оставляем пустой. Этапы производства создаем в структуре заказа — по гиперссылке «Создать этапы» или по команде «Изменить цепочку этапов».

Заключение

Возможно, на практике предложенных средств окажется недостаточно. Это может быть компенсировано разработкой новых рабочих мест, отражающих необходимые операции в типовых объектах.

Автор:

Музыченко Дарья

Методист отдела разработки «1С:ERP Управление предприятием» фирмы «1С»

Источник