Способ получения синтетических волокон

Синтетические волокна проникли в жизнь людей по всему миру и вторглись во все сферы человеческой деятельности. Принимая во внимание значительную роль, которую играют прорывы в области химического машиностроения, важность изучения производства синтетических волокон становится самоочевидной. Не случайно интерес к этому вопросу растет, потому что профессиональные физики искренне заинтересованы в развитии и совершенствовании производственного процесса, который они воспринимают как свою цель.

Волокно вообще — это очень тонкая нить из любого материала. Он может быть охарактеризован своей большой длиной, по сравнению с которой его ширина почти ничтожна, так как он по меньшей мере в сто раз меньше. Волокна самые малые составные элементы всех тканей которые видимы. Волокна естественным образом присутствуют в любом виде органического вещества (например, в растениях или животных).

Производство

Производство волокон — это очень широко распространенная промышленная деятельность, и очень часто она имеет дело с натуральными волокнами, такими как шелк, хлопок, шерсть, волосы. Но, на самом деле, волокна также могут быть искусственно изготовлены. в зависимости от специфического типа процесса производства волокна, по мере того как несколько волокон продифференцированы. Один из видов носит название регенерированных волокон, которые производятся с использованием натуральных материалов. Процесс производства регенерированных волокон включает в себя модификацию этих материалов, чтобы иметь возможность составить структуру волокна для них. Этот вид волокон можно также назвать целлюлозой, и эти волокна сделаны на основе целлюлозы, извлеченной из древесной массы или хлопка. Наиболее распространенными и широко известными регенерированными волокнами являются ацетат и вискоза.

Другой тип волокон инкапсулирует так называемые синтетические волокна, которые производятся исключительно из химических веществ. Одной из характерных особенностей синтетических волокон является их исключительная прочность. В этом отношении синтетические волокна занимают первое место по сравнению как с натуральными, так и с регенерированными волокнами. Синтетические волокна также очень термопластичны, что означает, что они подвержены размягчению и модификации под воздействием высоких температур. Таким образом, в процессе изготовления синтетических волокон им можно приписать желаемые характеристики, например, складки или складки. Чтобы назвать несколько из наиболее распространенных синтетических волокон, они являются нейлон, полиэстер, олефин и акрил.

Значимость

Производство синтетических волокон является очень значимой сферой промышленности во всем мире. Общая стоимость синтетических волокон, производимых во всем мире, несколько меньше, чем у натуральных волокон, главным образом тех, которые производятся из шерсти и хлопка. Несмотря на то, что натуральные волокна в последнее время приобрели огромную популярность у широкой публики, спрос на синтетические волокна по-прежнему остается весьма значительным. Причина неизменной привлекательности синтетических волокон заключается в том, что они могут содержать определенные специфические и оригинальные свойства, что невозможно при работе с натуральными волокнами.

Процесс производства волокна-это область постоянных исследований и инноваций, это область инженеров-химиков, которые в основном являются основными разработчиками и улучшителями операций, связанных с производством волокна. Это очень сложный процесс, который может быть подробно описан только на основе фундаментальных понятий химической инженерии. Положенный вкратце волокну формируя процесс многошаговый процесс который включает несколько различных деятельностей, как закручивать, опционный охлаждать, и окончательно переплетать, поддерживая неизменяемая скорость.

Рекомендуем к просмотру

- Как легко и просто сшить платье из шифона своими руками?

Очень актуально носить вещи из шифона , т.к. это очень легкая воздушная и нежная ткань. В основном шифон производят из натуральных волокон, с небольшим содержанием синтетики. Шифоновые платья все больше и больше можно встретить на проходящих по улице девушках. Причем они все разных оттенков, фасонов, но всегда смотрятся очень эффектно.

Как вывести жирное пятно с разных видов тканей?

Что делать, если на одежде появилось пятно от пищевого жира, например, майонеза или оливкового масла? В действительности способы удаления зависят от типа материалов. Поэтому если хотите вернуть своей вещи первоначальный вид, вот 5 полезных советов по удалению жирных пятен с шерсти , шелка , плюша, бархата и синтетических тканей.

Бархат в интерьере

Выберите бархатный диван или обтяните старую мебель этой тканью , чтобы мгновенно добавить нотку роскоши пространству. Отличным решением будет ткань яркого цвета. Сочетайте бархатный диван с мягкими деревянными акцентами, чтобы сохранить баланс в пространстве.

Какие платья носить этой осенью и зимой, чтобы выглядеть модно?

Лучшее, что может поднять настроение моднице в ненастный осенне-зимний период – новенькое платье в гардеробе. Подобный наряд всегда подчеркнет женственность, поднимет самооценку и придаст уверенности в себе в любое время года.

Источник

Производство синтетических волокон

Современные способы формования нитей также заключаются в продавливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер. Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из следующих основных этапов:

— Получение сырья и его предварительная обработка

— Приготовление прядильного раствора (расплава)

— Вытягивание и термообработка волокна

— Отделка сформованного волокна

Получение сырья и его предварительная обработка.

Сырье для синтетических волокон получают путем реакций синтеза (полимеризации и поликонденсации) полимеров из простых веществ (мономеров) на предприятиях химической промышленности. Предварительной обработки это сырье не требует.

Полимеризация — процесс получения полимеров путём последовательного присоединения молекул низкомолекулярного вещества (мономера) к активному центру на конце растущей цепи. Молекула мономера, входя в состав цепи, образует её мономерное зерно. Число таких звеньев в макромолекуле называется степенью полимеризации.

Полипропилен получают полимеризацией пропилена в присутствии металлокомплексных катализаторов, например, катализаторов Циглера—Натта (например, смесь TiCl4 и AlR3):

Поликонденсация — процесс получения полимеров из би- или полифункциональных соединений (мономеров), сопровождающийся выделением побочного низкомолекулярного вещества (воды, спирта, галогеноводорода и др.).

Лавсан(полиэтилентерефталат) — представитель полиэфиров:

Получают реакцией поликонденсации терефталевой кислоты и этиленгликоля:

Приготовление прядильного раствора (расплава).

Раствор или расплав полимера, из которого формируются нити, называетсяпрядильным раствором.

При изготовлении синтетических волокон необходимо из исходного твердого полимера получить длинные тонкие нити с продольной ориентацией макромолекул, т.е. нужно переориентировать макромолекулы полимера. Для этого переводят исходный полимер в вязкотекучее состояние (раствор или расплав). В жидком (раствор) или размягченном (расплав) состоянии нарушается межмолекулярное взаимодействие, увеличивается расстояние между молекулами и появляется возможность их свободного перемещения относительно друг друга.

Растворение полимера осуществляют для полимеров, имеющих дешевый и доступный растворитель. Растворы используются для полиакрилонитрильных, поливинилспиртовых, поливинилхлоридных волокон.

Расплавление полимера применяют для полимеров с температурой плавления ниже температуры разложения. Расплавы готовят для полиамидных, полиэфирных и полиолефиновых волокон.

Для приготовления прядильного раствора также выполняют следующие операции:

— Смешивание полимеров из различных партий. Выполняют для повышения однородности раствора, чтобы получить волокна равномерные по своим свойствам на всем протяжении. Смешивание возможно как после получения раствора, так и в сухом виде до растворения (расплавления) полимера.

— Фильтрация раствора. Заключается в удалении механических примесей и нерастворившихся частиц полимера путем многократного прохождения раствора через фильтры. Фильтрация необходима для предотвращения засорения фильер и улучшения качества нитей.

— Обезвоздушивание раствора. Выполняется для удаления из пузырьков воздуха, которые, попадая в отверстия фильер, обрывают образующиеся волокна. Обезвоздушивание осуществляется путем выдерживания раствора в вакууме. Расплав обезвоздушиванию не подвергается, так как в расплавленной массе воздуха практически нет.

— Введение различных добавок. Добавление небольшого количества низкомолекулярных веществ, обладающих специфическими свойствами, позволяет изменить свойства получаемых волокон. Например, для повышения степени белизны вводится оптические отбеливатели, для приобретения матовости добавляют двуокись титана. Введение добавок можно придать волокнам бактерицидные, огнестойкие и другие свойства. Добавки, не вступая в химическое взаимодействие с полимером, располагаются между его молекулами.

Процесс формования волокон состоит из следующих этапов:

— продавливание прядильного раствора через отверстия фильер,

— затвердевание вытекающих струек,

— наматывание полученных нитей на приемные устройства.

Прядильный раствор подаётся на прядильную машину для формования волокон. Рабочими органами, непосредственно осуществляющими процесс формования химических волокон на прядильных машинах, являются фильеры. Изготавливаются фильеры из тугоплавких металлов – платины, нержавеющей стали и др. – в форме цилиндрического колпачка или диска с отверстиями.

В зависимости от назначения и свойств формуемого волокна количество отверстий в фильере, их диаметр и форма могут быть различными (круглые, квадратные, в виде звездочек, треугольников и т.п.). При использовании фильер с отверстиями фигурного сечения получают профилированные нити с различной конфигурацией поперечного сечения или же с внутренними каналами. Для формирования бикомпонентных (из двух и более полимеров) нитей отверстия фильер разделены перегородкой на несколько (две или более) частей, к каждой из которых подаётся свой прядильный раствор.

При формировании комплексных нитей используют фильеры с небольшим числом отверстий: от 12 до 100. Сформованные из одной фильеры элементарные нити соединяются в одну комплексную (филаментную) нить и наматываются на бобину. При получении штапельных волокон применяют фильеры с количеством отверстий в несколько десятков тысяч. Собранные вместе с нескольких фильер нити образуют жгут, который затем разрезается на штапельные волокна определенной длины.

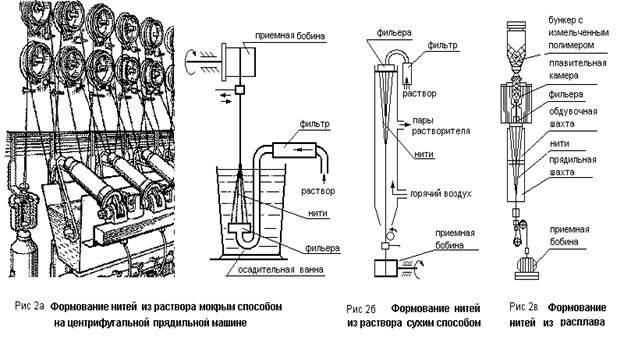

Прядильный раствор дозировано продавливается через отверстия фильер. Вытекающие струйки попадают в среду, вызывающую затвердевание полимера в виде тонких волокон. В зависимости от среды, в которой происходит затвердевание полимера, различают мокрый и сухой способы формования.

При формовании волокон из раствора полимера в нелетучем растворителе (например, поливинилспиртовые волокона) нити затвердевают, попадая в осадительную ванну, где происходит их химическое или физико-химическое взаимодействие со специальным раствором, содержащим различные реагенты. Это «мокрый» способ формования (Рис 2а).

Если формование проводят из раствора полимера в летучем растворителе, средой затвердевания является горячий воздух, в котором растворитель испаряется. Это «сухой» способ формования (Рис 2б).

При формовании из расплава полимера (например, полиамидных, полиэфирных, полиолефиновых волокон) средой, вызывающей затвердевание полимера, служит холодный воздух или инертный газ (Рис 2в).

Скорость формования зависит от толщины и назначения волокон, а также от метода формования.

Прядильный раствор в процессе превращения струек вязкой жидкости в тонкие волокна одновременно вытягивается, этот процесс называется фильерная вытяжка.

Вытягивание и термообработка волокна.

Химические волокна и нити непосредственно после формования не могут быть использованы для производства текстильных материалов. Они требуют дополнительной обработки.

В процессе формования образуется первичная структура нити. В растворе или расплаве макромолекулы имеют сильно изогнутую форму. Так как при формовании степень вытягивания нити невелика, то макромолекулы в нити расположены с малой долью распрямленности и ориентации вдоль оси нити. Для распрямления и переориентации макромолекул в осевом направлении нити выполняется пластификационная вытяжка, в результате которой ослабляются межмолекулярные связи, и образуется более упорядоченная структура нити. Вытягивание приводит к увеличению прочности и улучшению текстильных свойств нити.

Но в результате большой распрямленности макромолекул нити становятся менее растяжимыми. Такие волокна и изделия из них подвержены последующей усадке во время сухих и мокрых обработок при повышенных температурах. Поэтому возникает необходимость подвергнуть нити термофиксации- тепловой обработке в натянутом состоянии. В результате термофиксации происходит частичная усадка нитей из-за приобретения макромолекулами изогнутой формы при сохранении их ориентации. Форма пряжи стабилизируется, последующая усадка, как самих волокон, так и изделий из них во время ВТО снижается.

Отделка сформованного волокна.

Характер отделочных операций зависит от условий формования и вида волокна.

— Удаление примесей и загрязнений необходимо при получении нитей мокрым способом. Операция осуществляется путем промывки нитей в воде или различных растворах.

— Беление нитей или волокон проводится путем обработки оптическими отбеливателями* для последующего окрашивания волокон в светлые и яркие цвета.

— Поверхностная обработка (авиваж, аппретирование, замасливание) необходима для придания нитям способности к последующим текстильным переработкам. При такой обработке повышаются скольжение и мягкость, поверхностной склеивание элементарных нитей и уменьшается их обрывистость, снижается электризуемость и т.п.

— Сушка нитей после мокрого формования и обработки различными жидкостями выполняется в специальных сушилках.

— Текстильная переработка включает в себя следующие процессы:

Скручивание и фиксация крутки — для соединения нитей и повышения их прочности.

Перематывания – для увеличения объема паковок нитей.

Сортировка – для оценки качества нитей.

Источник