- Технологии производства пищевых продуктов питания

- Преимущества и недостатки производства продуктов

- Параметры производства продуктов

- Смешивание ингредиентов при изготовлении продуктов из теста

- Тенденции в современной пищевой промышленности

- История производства продуктов питания

- 5 революционных технологий в сфере производства продуктов питания и напитков

- Spirajoule

- Микроволновая термическая стерилизация

- Энергия излучения в вакууме

- Обработка под высоким давлением

- Импульсное электрическое поле

Технологии производства пищевых продуктов питания

Производство продуктов питания это трансформация сырых ингредиентов в продукты питания, или трансформация продуктов питания в иные формы. Для производства продуктов питания обычно берут чистые продукты собранного урожая или свежего забоя животных и используют их для производства привлекательных для потребителей продуктов питания, которые имеют коммерческую ценность и длительные сроки хранения.

Все продукты можно разделить на две большие группы. К первой группе следует отнести продукты общего назначения, ко второй — функционального питания.

Преимущества и недостатки производства продуктов

Преимущества включают в себя удаление токсинов и длительное хранение продуктов питания, что облегчает задачи маркетинга и дистрибуции, а также обеспечивает устойчивость рынка продуктов питания. В дополнение к этому увеличивается круглогодичная доступность многих продуктов, появляется возможность транспортировки скоропортящихся продуктов в отдаленные регионы и обеспечивается пищевая безопасность многих продуктов питания, поскольку процесс их предварительной промышленной обработки дезактивирует в них патогенные микроорганизмы. Современные супермаркеты не могли бы существовать без технологий обработки и приготовления продуктов питания, длительная транспортировка была бы невозможна, а военные кампании были бы намного более сложными и дорогостоящими.

Обработанные продукты питания обычно менее подвержены порче, по сравнению со свежими продуктами, и лучше подходят для длительной перевозки от источника производства до потребителя. В самом начале своего использования, обработанные продукты питания помогли решить проблему продуктового дефицита и в целом улучшили питание населения, поскольку сделали многие типы продуктов широкодоступными.

Обработка также позволяет сократить случаи отравлений продуктами питания. Необработанные продукты питания, такие как свежие овощи и сырое мясо имеют больше шансов стать источником возникновения патогенных микроорганизмов (например, сальмонеллы), которые могут стать причиной возникновения серьезных заболеваний.

Современный рацион питания чрезвычайно обширен, что стало возможным, по большей части, благодаря технологиям промышленной обработки продуктов питания. Перевозка экзотичных видов еды, также как и сокращение трудовых затрат при домашнем приготовлении пищи предоставляют современному потребителю доступ к продуктам питания, которые были недоступны его предкам. Сам процесс приготовления зачастую намного улучшает вкус продукта.

Массовое производство продуктов питания в целом стало намного дешевле по сравнению с индивидуальным приготовлением пищи из сырых ингредиентов. Благодаря этому возникает потенциал больших доходов для производителей и поставщиков обработанных продуктов питания. Потребители могут видеть преимущество в удобстве, однако редко усматривают финансовую выгоду в промышленном использовании обработанных продуктов питания при приготовлении пищи, по сравнению с домашним приготовлением еды.

Промышленно приготовленная пища освободила людей от значительных временных затрат на приготовление «натуральных» продуктов питания. Появление большего количества свободного времени предоставляет людям больше вариантов в выборе стиля жизни, чем это было ранее. Во многих семьях родители работают вне дома и, соответственно, не имеют большого количество времени для приготовления пищи из свежих ингредиентов. Современная пищевая промышленность предлагает потребителям продукты, которые удовлетворяют их многочисленные потребности: от чистки картофеля, который в домашних условиях необходимо только отварить, до приготовления мясных блюд, которые нужно всего лишь разогреть в микроволновой печи.

Современная переработка продуктов также улучшает качество жизни людей, которые подвержены пищевым аллергиям, диабету, а также тех, кто неспособен усваивать некоторые компоненты традиционных продуктов питания. При промышленной переработке продуктов в них можно добавить дополнительные питательные элементы, например, витамины.

Любой переработанный продукт теряет в своей пищевой ценности. Например, витамин С при нагревании разрушается и, соответственно, баночные и пакетированные соки содержат меньше витамина С, чем свежие соки. В 2004 году Министерство сельского хозяйства США провело исследование, в результате которого была создана таблица сохранения питательных элементов для некоторых групп продуктов питания. Даже беглый взгляд на эту таблицу позволяет сделать вывод, что в большинстве продуктов питания промышленная обработка хотя бы ненамного уменьшает содержание питательных веществ. В среднем каждый питательный элемент сокращается в своем объеме на 5-20 процентов.

Следующее недовольство промышленным приготовлением пищи касается использования пищевых добавок. Риск для здоровья при использовании пищевых добавок очень индивидуален: например, дополнительное добавление сахара будет чрезвычайно вредно для потребителей, больных диабетом. В странах Европейского Союза допускается использование только пищевых добавок (например, заменителей сахара, консервантов, стабилизаторов), которые были одобрены как безвредные для потребления Европейским агентством по безопасности продуктов питания (EFSA). Одобренные пищевые добавки получают обозначение номером с буквой Е (Е обозначает Европу), что отражается в списке ингредиентов на упаковке продуктов и облегчает понимание при использовании различных языков на территории Европейского Союза.

Производство продуктов питания обычно представляет собой механические процессы, которые используют оборудование по перемешиванию, измельчению, дроблению и эмульсификации. Эти процессы способны привнести некоторые дополнительные риски по заражению продуктов. Поскольку емкости для смешивания или измельчения используются на протяжении длительного времени, их поверхности и детали, которые контактируют с продуктами, могут ломаться и повреждаться. Подобные повреждения могут привести к попаданию на линию с продукцией частиц металла. Дальнейшая обработка такой испорченной металлическими вкраплениями продукции может привести к порче оборудования и к увеличению риска отравления потребителей.

Производители продуктов питания используют промышленные детекторы металла, чтобы выявить и извлечь любые металлические фрагменты. Крупные производители используют несколько металлодетекторов в рамках одной производственной линии для того, чтобы сократить возможность повреждения оборудования, а также уменьшить риск для потребителей. Впервые промышленный металлодетектор был использован в 1947 году Герингом Керром, работавшим в корпорации Mars.

Параметры производства продуктов

При создании процессов для пищевой промышленности в расчет принимаются следующие параметры:

- Гигиена, определяемая, например, в количественном содержании микроорганизмов на единицу готового продукта.

- Энергоемкость, измеряемая, например, как «тонна выпаренного сырья на тонну сахара».

- Минимизация отходов, измеряемая, например, как «процент потерь при чистке картофеля».

- Используемый труд, измеряемый, например, как «количество рабочих часов на тонну выпущенной продукции».

- Минимизация точек очистки, измеряемая, например, как «количество часов между пунктами очистки».

Смешивание ингредиентов при изготовлении продуктов из теста

В процессе производства изделий из теста часто возникают затруднения, которые связаны с тем фактом, что смеси из муки и других порошкообразных ингредиентов имеют тенденцию к слёживанию и образованию комков, когда как они перемешиваются в процессе производства. Стандартный миксер не может разбить эти возникающие комки, в результате чего тесто получается комковатым. Если тесто предназначено для того, чтобы стать внешней оболочкой продукта питания, то такое качество теста приведет к неудовлетворительному внешнему виду конечного продукта, который будет деформирован или негабаритен и не будет соответствовать предусмотренной для него упаковке. Это может поставить под угрозу целое производство. Более того, тесто, как правило, переходит из одной емкости в другую и одновременно имеет тенденцию накапливаться и препятствовать полному перетеканию сырья, что увеличивает возможность возникновения проблем с санитарией на производстве.

Использование на производственной линии миксеров с высокими ножами вместо традиционных мешалок может быстро решить проблему раздробления смеси с сухими ингредиентами. Прохождение смеси через устройство с высокими ножами позволяет создать гомогенное однородное тесто. При постоянном надлежащем качестве теста внешний вид готового изделия улучшается, увеличивается эффективность и санитария на производстве, производительность в целом повышается. При повышении общего качества продукта уменьшается количество необходимого сырья, что приводит к снижению производственных затрат.

Применение такого оборудования при производстве продуктов питания сокращает временные и финансовые затраты и одновременно повышает устойчивое качество конечной продукции. Системы для перемешивания порошкообразных и жидких ингредиентов способны быстро смешивать большие количества смесей повышенной концентрации и насыщать их жидкостью. Достижения в области технологии позволяют создавать оборудование, которое легко очищать, что приводит к производству гораздо более безопасных продуктов питания.

Тенденции в современной пищевой промышленности

- Сокращение доли жира в конечном продукте, которое достигается запеканием продукта, а не его обжаркой, как, например, при изготовлении картофельных чипсов и других продуктов.

- Сохранение естественного вкуса продукта, что достигается использованием меньшего количества искусственных заменителей сахара, чем использовалось ранее.

Строгое применение промышленных стандартов и норм, установленных правительством, минимизирует возможные риски и опасности. Международные стандарты утверждены нормативным документом по анализу рисков и критических контрольных точек (HACCP).

- Рост стоимости энергии ведет к увеличению использования энергосберегающих технологий, таких как, например, конвертеры частот на электрических двигателях, теплоизоляция производственных зданий и нагревательных элементов, системы восстановления энергии, заморозка единичного товара при транспортировке.

- Системы автоматизации производства (зачастую это контрольные системы) сокращают затраты на оплату труда персонала, а также может способствовать более устойчивой производительности.

История производства продуктов питания

Производство продуктов питания началось давно, еще в доисторические времена, когда производство и переработка включали в себя убийство животных, ферментацию, сушение на солнце, консервирование солью, а также различные способы приготовления пищи, такие как поджаривание, копчение, приготовление на пару и тушение в печи. Консервирование солью особенно часто использовалось для приготовления продуктов питания, составлявших рацион солдат и моряков, и так продолжалось до изобретения способа консервирования в банках. Доказательства существования таких методов приготовления пищи можно найти в письменных источниках древнегреческой, вавилонской, египетской и древнеримской цивилизаций, также как и в археологических раскопках в Европе, Северной и Южной Америке и в Азии. Эти проверенные веками методы приготовления продуктов питания оставались такими практически до наступления индустриальной революции. Примеры продуктов питания, готовых к употреблению, существовали и в доиндустриальные периоды, например корнуэльский пирог и шотландский хаггис. В древние времена и в наши дни они считались продуктами питания, готовыми к употреблению. Предварительная обработка и приготовление продуктов позволили создать быстрые и питательные блюда для работающих семей.

В XIX и XX веках современная технология переработки продуктов питания получила свое развитие в большей степени благодаря необходимости обеспечения потребностей армии. В 1809 году Николя Аппер изобрел технологию вакуумного бутилирования, которое позволяло снабжать продовольствием французские войска, и это поспособствовало развитию консервного производства Питера Дюрана, которое появилось в 1810 году. Изначально консервированные продукты питания были дорогими и небезопасными благодаря свинцу, содержащемуся в материале банок, однако с течением времени приготовленная таким методом пища стала использоваться повсеместно. Процесс пастеризации, который открыл в 1862 году Луи Пастер, способствовал дальнейшему прогрессу и обеспечивал безопасность продуктов питания.

Происходившие в XX веке процессы, такие как Вторая Мировая война, гонка вооружений и растущий потребительский спрос в развитых экономиках (включая Соединенные Штаты) привели к тому, что производство продуктов питания развилось до таких прогрессивных форм как производство сухих порошковых смесей и концентрированных соков, глубокая заморозка, а также появление искусственных заменителей сахара, красителей и таких консервантов как бензонат натрия. В последние десятилетия XX века получили свое развитие такие продукты питания как сухие супы мгновенного приготовления, восстановленные фрукты и соки, а также блюда, готовые к употреблению и не нуждающиеся в дополнительном приготовлении или дополнительных ингредиентах — такие, например, входят в состав армейского сухого пайка.

Во второй половине XX века в Западной Европе и Северной Америке люди стали заметно стремиться к удобству. Компании по производству продуктов питания разрабатывали свою продукцию с основным расчетом на потребителей из среды семей среднего класса, а именно на работающих жен и матерей. Замороженные продукты питания (часто их создателем называется Кларенс Бёрдзай) стали популярной формой продаж концентрированных соков и «телевизионных обедов». Изготовители таких продуктов питания учли тот факт, что послевоенное поколение было заинтересовано в сокращении времени на приготовление еды, и такое же отношение является причиной успеха удобных и быстрых в приготовлении продуктов питания в настоящее время.

Источник

5 революционных технологий в сфере производства продуктов питания и напитков

Пищевое производство активно принимает инновации, предоставляя широкий простор для деятельности разработчиков и инженеров. Западные специалисты выбрали Топ-5 прорывных технологий, которые способны помочь компаниям из сферы пищепрома существенно расширить границы своих производственных возможностей.

В обзор попали новые производственные технологии, которые используют традиционные виды энергии и воздействий, такую как тепло, электричество, давление и вакуум, принципиально новыми способами. Они убивают микроорганизмы, вытесняют влагу и выполняют другие функции, чтобы увеличить срок годности готовой продукции, сделать ее более безопасной и улучшить ее вкус.

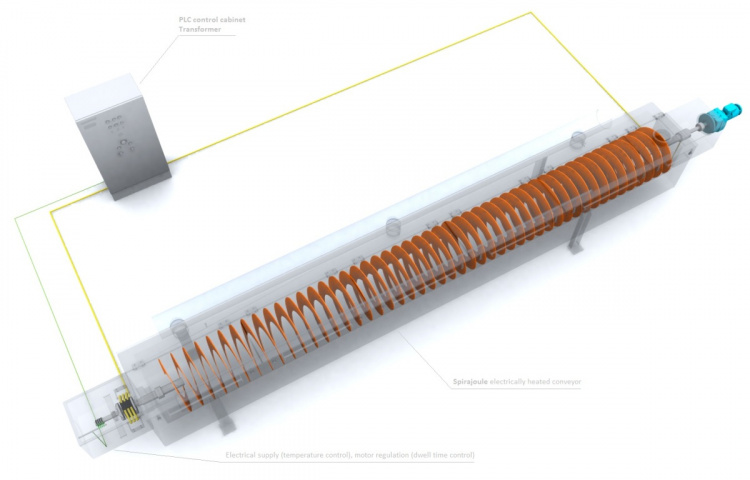

Spirajoule

Технология Spirajoule — это способ уменьшить или полностью устранить бактериальную нагрузку на порошки и другие сыпучие материалы. Основным рабочим элементом этой технологии является шнек специальной конструкции с электрическим подогревом, который подходит для перемещения таких продуктов, как травы, орехи, зерно и другие сыпучие материалы. Во время транспортировки объекты подвергаются воздействию перегретого пара, который обеспечивает нужную температуру и одновременно нормализует содержание влаги.

Аарон Норрис, президент Norris Thermal Technologies, единственного североамериканского дистрибьютора Spirajoule, говорит, что эта технология прогревает продукты эффективнее, чем использовавшиеся ранее решения. Оборудование для Spirajoule-комплексов производится и продается французской фирмой Etia SAS под торговой маркой Safesteril.

«Мы используем нагреваемый шнек, чтобы направлять энергию непосредственно в продукт и в окружающий его воздух, а затем уже в пар, что позволяет довести его до перегретого состояния и получить оптимальную влажность» — уточняет Норрис.

Уровень влажности, длительность обработки и температура системы могут гибко настраиваться, что даёт возможность создать оптимальные условия для широкого спектра продуктов. Результат может варьироваться от пятикратной пастеризации до промышленной стерилизации. Поскольку воздействие пара происходит во время перемещения продукции, исключается его конденсация, поэтому Spirajoule может использоваться даже для липких, комкующихся порошков.

Norris Thermal установила более 10 линий Spirajoule в Северной Америке. С их помощью обрабатываются самые разные виды продуктов, в том числе специи, нутрицевтики, орехи, молотое льняное семя, паприка и измельченная мята. А значительная гибкость настроек позволяет использовать один и тот же комплекс при производстве широкой номенклатуры продукции, что востребовано на крупных пищевых производствах.

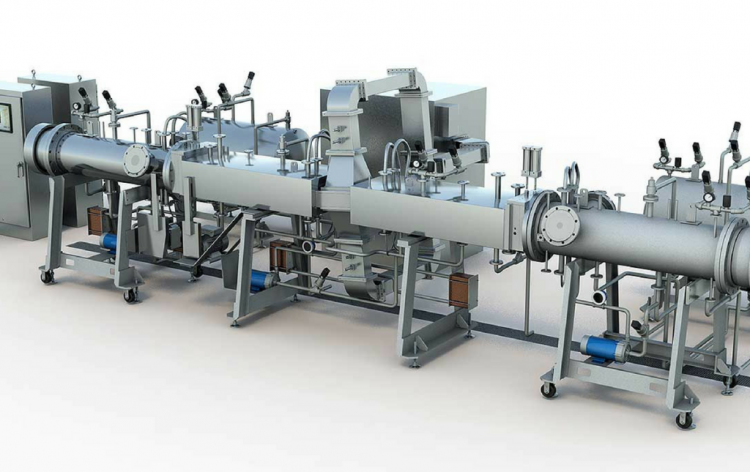

Микроволновая термическая стерилизация

Технология микроволновой термической стерилизации (MATS) способна обеспечить повышенную стабильность и безопасность при хранении целого ряда продуктов, включая цельное мясо и морепродукты. Потенциально MATS может превзойти по эффективности все используемые сегодня технологии

Подобно многим новшествам в области пищевых продуктов, технология MATS изначально разрабатывалась для нужд вооруженных сил США. Американской армии требовался реально работающий способ повысить качество выдаваемых военнослужащим рационов питания длительного хранения или, говоря другими словами, сухпайков. Подходящий метод был разработан исследователями из Университета штата Вашингтон и поставлен на коммерческие рельсы компанией 915Labs, стартапом из Денвера.

Микроволновая стерилизация проводится следующим образом: пакет с продуктом погружают в воду и подвергают воздействию микроволн частотой 915 МГц, в результате чего внутренняя температура поднимается примерно до 121 °C. Это тепло генерирует пар и внутреннее давление. Чтобы упаковка не лопнула, вода, находящаяся вокруг нее, также находится под давлением. Для обработки по технологии MATS продукты могут упаковываться в различные пластиковые упаковки, как жесткие, так и гибкие. Главное условие: они не должны иметь металлических компонентов.

«Используемые нами пакеты очень похожи на пластиковую ретортную упаковку», — говорит Роберта Брюстер, вице-президент по развитию бизнеса 915Labs. — «Единственное требование здесь такое же, как и при использовании обычной микроволновки — не должно быть никаких компонентов из металла. Также мы предоставляем возможность нашим клиентам разрабатывать свои собственные варианты упаковки».

Один из наиболее популярных вариантов — герметичный пластиковый лоток, в котором продукт упаковывается в вакууме. В частности, такой формат отлично подходит для упаковывания мяса и морепродуктов. Микроволновая стерилизация обеспечивает таким продуктам впечатляющую сохранность в условиях стабильного хранения. Поэтому появляется возможность выкладывать их на открытых холодильных стеллажах, не имеющих двери или другого барьера между потребителем и продуктом.

«Вакуумная упаковка позволяет готовить такие продукты в микроволновой печи, поскольку внутри отсутствует воздух», — говорит Брюстер. Также, по ее словам, это помогает предотвращать смешивание ингредиентов, если в один лоток упаковано несколько продуктов или если приходится транспортировать или хранить продукцию вверх ногами».

Схожий эффект обеспечивает и пастеризация с помощью микроволновой печи (MAPS), которая технологически практически идентична MATS, однако проводится при более низких температурах — от 75 °C до 90 °C. Эти температуры не приводят к образованию избыточного внутреннего давления, способного повредить упаковку, поэтому нет необходимости создавать давление воды, в которой проводится пастеризация. MAPS позволяет реализовывать продукты, которые обычно стерилизуются путем реторты, в охлажденном виде — от напитков до готовых блюд.

Перечень продуктов, которые можно обрабатывать с помощью MATS или MAPS, достаточно обширен: цельные белки, овощи, рис и злаки, макароны, хумус, соусы, напитки, готовые блюда и многое другое.

Крупнейшим заказчиком технологии MATS пока остаются американские военные. Однако есть некоторые свидетельства, что интерес к микроволновой стерилизации проявили Amazon и Walmart. Брюстер отказалась идентифицировать каких-либо текущих коммерческих клиентов, хотя отметила, что самый крупный на сегодняшний день заказчик находится в Индии.

Энергия излучения в вакууме

Микроволны используются и в другой передовой технологии: это т.н. энергия излучения в вакууме (REV). Ее действие заключается в вытеснении влаги из пищи под воздействием микроволн в условиях вакуума. При этом удаление влаги происходит равномерно и может быть откалибровано для каждого применения.

«Технология Radiant energy vacuum обеспечивает высокую точность удаления влаги из любых пищевых продуктов при контролируемых низких температурах», —

говорит Брент Чарлтон, президент и главный исполнительный директор EnWave Corp., единственного поставщика этой технологии. —«Это обеспечивает полноценное сохранение питательных свойств, цвета и вкуса, потому что процесс протекает очень быстро, а также можно очень гибко изменять конечное содержание влаги».

Ключевым моментом, по словам Карлтона, является то, что микроволны сушат продукт равномерно по всей толщине, а не только снаружи, в то время как вакуум снижает температуру кипения влаги, позволяя быстрее вытеснять ее.

По оценкам Чарльтона, около 70% нынешних клиентов этой технологии используют ее для обработки молочных продуктов, снэков и продуктов длительного хранения, а оставшиеся 30% — для фруктов и овощей.

Как и многие по-настоящему инновационные технологии, REV изначально столкнулась с сопротивлением. «В 2013 году, когда мы начали осмысленно коммерциализировать нашу технологию, у нас были серьезные трудности при переходе от среднего к старшему уровню менеджмента компаний CPG, которые были не совсем готовы поставить под сомнение вопрос об эффективности использовавшихся ими технологий и вложиться в предлагаемое нами решение», — говорит Чарлтон. — «Поэтому мы поняли, что мы должны начинать практическое использование нашей разработки сами».

EnWave открыла филиал в штате Вашингтон, где и родилась практическая возможность использования REV-технологии, получившая название NutraDried. Изначально единственным продуктом, для которого она использовалась, был Moon Cheese — закуска из 100% сыра, высушенного до хруста при воздействии REV.

«Это не пшеничный продукт с небольшим количеством сыра», — говорит Майкл Питлински, генеральный директор NutraDried. — «Это на 100% натуральный сыр». Питлински говорит, что высокое содержание белка, низкое содержание углеводов и логотип “Clean label” необычны для закусок длительного хранения — и поэтому такое сочетание свойств привлекательно для потребителей. Moon Cheese распространяется по всей территории США через более чем 25 000 розничных магазинов, в том числе Whole Foods, Publix, Starbucks, Target, Wegmans и других. В конце этого года ожидается выход нового дизайна упаковки. По словам Чарльтона, потенциальные новые рынки для технологии REV включают производителей мяса, морепродуктов, трав и специй.

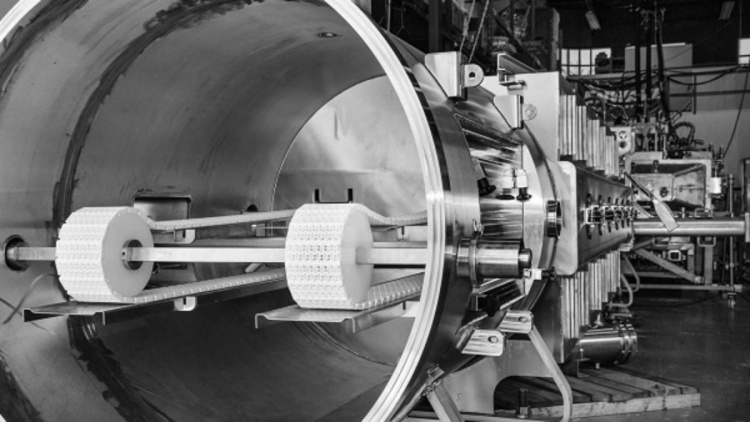

Обработка под высоким давлением

Технология обработки под высоким давлением (HPP) позволяет уничтожить микроорганизмы внутри запечатанной упаковки без какого-либо нагрева, существенно увеличивая срок годности продуктов и сохраняя их свежими.

Как следует из названия, HPP может использоваться исключительно при создании высокого давления. Для обработки пища запечатывается в водонепроницаемую гибкую упаковку и погружается в емкость с водой, которая доводится до давления в 87 000 фунтов на квадратный дюйм или еще более высокого. Это буквально сдавливает клетки микроорганизмов — но поскольку давление прикладывается со всех сторон, продукт не деформируется и не разрывается. Поэтому эта технология может применяться для колбасных изделий или нарезанных мясных деликатесов.

Последняя категория, по сути, является одним из крупнейших в настоящее время рынков для HPP. Деликатесное мясо и гуакамоле (первый продукт, коммерчески обработанный с HPP) составляют около 60% рынка использования технологии HPP, говорит Джойс Лонгфилд, председатель Совета Cold Pressure и вице-президент по инновациям GoodFoods. Другие продукты, на которые приходится примерно 15-20% использования HPP, включают в себя свежий сок, супы, рагу, салаты, соусы, и многое другое.

Что касается будущего HPP-технологии, то Эррол Рагхубеер, старший вице-президент по микробиологии и технологиям питания поставщика оборудования JBT Avure, говорит, что аналоги мяса на растительной основе и сырое молоко — как напиток, так и ингредиент — входят в число продуктов, которые могут в ближайшее время создать высокий спрос на данный метод обработки.

HPP может применяться только периодически, что дает ей преимущество перед технологиями, сопровождающимися непрерывной термической обработкой. Кроме того, она предоставляет облегченные условия для масштабирования: увеличение емкости HPP-системы может быть сделано без расширения ее площади. В то же время при ее использовании нужно суметь довести воду до необходимого предельного давления за меньшее время, что требует добавления большего количества насосов. Комплекс от JBT Avure имеет модульную систему, которая позволяет конечным пользователям при необходимости добавлять дополнительные насосы.

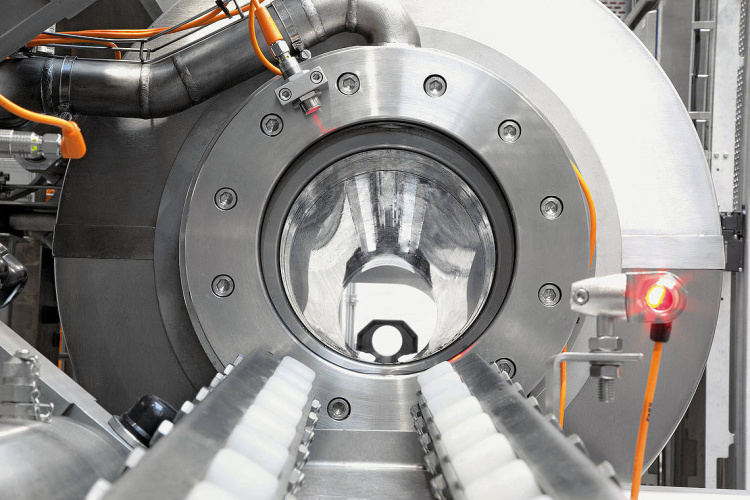

Импульсное электрическое поле

Ещё одна перспективная технология нетепловой обработки пищевых продуктов — импульсное электрическое поле (PEF). PEF может не только инактивировать микроорганизмы без нагревания — она способна улучшать характеристики и состав пищи, вытесняя из неё излишнюю влагу и другие компоненты.

Принцип действия PEF основан на воздействии электромагнитных импульсов, длящемся всего 1 секунду. Этот метод обработки подходит для обширного спектра продуктов, начиная от напитков и заканчивая целым картофелем. Импульсы, воздействуя на объект, прокалывают клеточные стенки — причём как микроорганизмов, так и самого продукта. В первом случае увеличивается срок годности продукта, а во втором удаляется заключенная в клетках внутренняя влага, а вместе с ней и растворенные сахара.

PEF-обработка облегчает нарезку и приготовление картофеля и других овощей. Марк де Боевер, управляющий директор Pulsemaster, поставщика PEF-оборудования, считает, что для разрезания цельного картофеля, обработанного по данной технологии, требуется на 40% меньше усилий.

Обработка по методу PEF также повышает гибкость продуктов, что облегчает нарезку картофеля и других овощей в сложные формы. Это также облегчает их приготовление, особенно жарку, потому что пониженная влажность уменьшает их способность впитывать масло. А это не только снижает калорийность блюд, но и сокращает время их приготовления. Это открывает новые перспективы для рынка картофельных чипсов и картофеля фри, которые традиционно отличаются критической жирностью.

Воздействие PEF-технологии перед жаркой может сделать пищу более здоровой. Сочетание более низкой температуры и пониженного содержания сахара приводит к образованию меньших количеств акриламида, побочного продукта жарки, который является доказанным канцерогеном.

Антимикробные свойства PEF-технологии могут быть использованы для увеличения срока годности жидких и полутвердых продуктов, включая молоко, фруктовые и овощные соки, йогурт, яйца, яблочное пюре, соусы и заправки для салатов. Тем не менее, на текущий момент она используется преимущественно для предварительной обработки твердых продуктов, в частности, того же картофеля. Отчасти это обусловлено конкуренцией со стороны других нетепловых методов антимикробной обработки, а отчасти тем, что для PEF-технологии пока ещё не разработана достаточная нормативная база и указания по возможностям и условиям применения.

Источник