- Строй-справка.ру

- Отопление, водоснабжение, канализация

- Оборудование для производства асбестоцементных изделий

- 1. Общие сведения

- 2. Оборудование для производства асбестоцементных изделий

- 3. Выбор оборудования

- Технологическая схема производства асбестоцементных изделий

- Листоформовочные машины

- Трубоформовочные машины

- 4. Обрезка и обточка труб

- 5. Новые способы формования

- Метод вакуумформования и упругого уплотнения

- Формование изделий из сухих асбестоцементных смесей

- Оборудование для формования методом экструзии

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Бетонная смесь

Асбестоцемент получают при затвердевании смеси портландцемента, асбеста (15-20% от массы цемента) и воды.

Асбест (от греч. asbestos — неразрушаемый) — собирательное название группы тонковолокнистых минералов, образующихся в земной коре при воздействии геотермальных вод на ультраосновные магматические породы. Особенностью асбеста является способность его минеральных агрегатов разделяться (распушаться) на тончайшие (диаметром в доли микрона) мягкие волоконца. Благодаря этому свойству асбест получил название «горный лен».

Различают два вида асбеста: амфиболовый (кислотостойкий) и хри-зотиловый (щелочестойкий). Россия обладает крупнейшими в мире месторождениями хризотилового асбеста, который благодаря уникальным свойствам используется во многих отраслях техники. Хризотил-асбест — гидросиликат магния 3MgO • 2Si02 • 2Н20. Элементарные кристаллы хризотил-асбеста — тончайшие трубочки диаметром в сотые доли микрометров. Практически асбест разделяется на пучки волокон диаметром 10… 100 мкм, прочность которых на разрыв составляет 600…800 МПа, что сравнимо с лучшими марками стали.

Хризотиловый асбест обладает высокой адсорбционной способностью; особенно активно он адсорбирует ионы Са++, поэтому его волокна хорошо сцепляются с цементным вяжущим. Щелочестойкость хризотил-асбеста обеспечивает его устойчивость в щелочной среде цементного камня.

Асбест, помимо высокой прочности, обладает уникальным сочетанием ценных свойств: – низкой теплопроводностью [0,35…0,41 Вт/(м • К) в нераспущенном виде]; – устойчивостью к повышенным температурам (нагрев до 400…500 °С не вызывает в асбесте необратимых изменений); – высоким коэффициентом трения (например, по стали — 0,8).

Из асбестового волокна изготовляют ткани, картон, бумагу, шнуры, которые благодаря огнестойкости асбеста используют для высокотемпературной тепловой изоляции. Из смеси асбеста с синтетическими смолами получают асбестотехнические изделия для автотракторной (тормозные колодки и т.п.) и электротехнической (электроизоляционные материалы) промышленности.

Однако при оценке воздействия асбеста на организм человека не делается различия между кислотостойким амфиболовым асбестом, имеющим в составе тяжелые, металлы и способным накапливаться в организме человека, и хризотиловым, разрушающимся в кислых средах, в том числе и в человеческом организме.

Асбестовое волокно — природный материал, не требующий для своего производства энергоемких технологий, поэтому асбест значительно экологичнее искусственных волокон.

Медики считают, что хризотил-асбест при соблюдении правил работы с ним не представляет опасности для здоровья человека. В асбестоцемент-ных материалах асбест заключен в цементной матрице, что исключает контакт человека с ним и делает его безвредным во всех случаях применения.

Из асбестоцемента изготовляют следующие виды изделий: волнистые кровельные листы (шифер), плоские облицовочные листы, напорные и безнапорные трубы, подоконные доски, профильные погонажные изделия и многопустотные панели и настилы.

Асбестоцементные изделия в основном производят путем отливки жидко-вязкой массы на частую металлическую сетку с последующим обезвоживанием и формованием. Таким образом получают плоские и волнистые листы и трубы.

Используется и другой способ формования асбестоцементных изделий — экструзия — выдавливание пластичной массы.

Асбестоцемент при сравнительно небольшой плотности (1600… 2000 кг/м3) обладает высокими прочностными показателями (предел прочности при изгибе до 30 МПа, а при сжатии до 90 МПа). Он долговечен, морозостоек (через 50 циклов замораживания-оттаивания теряет не более 10% прочности) и практически водонепроницаем.

В настоящее время для асбестоцементной промышленности организуется поставка асбеста нетарированного, заранее отшихтованного в определенные сорта и спрессованного в брикеты небольшой величины. Применение шихтованного брикетированного асбеста позволяет полностью механизировать погрузо-разгрузочные работы и автоматизировать технологические процессы заготовительных отделений. Брикетированный асбест выпускают двух марок — шиферный и трубный. Складирование указанных сортов асбеста может быть организовано в силосах или бункерах. При использовании шихтованного асбеста дозирование его будет заключаться только в отвешивании определенных порций без составления шихты.

Процесс приема асбеста и загрузки им силосов осуществляется по следующей схеме: брикетированный асбест, прибывающий на завод, выгружается из железнодорожных вагонов в две траншеи, оборудованные скребковыми транспортерами и расположенные по обе стороны железнодорожного пути. Асбест, выгруженный из вагонов этими транспортерами, подается в дезинтегратор и после измельчения при помощи вентилятора транспортируется в силосы для хранения. Загрузка материала в силосы производится через циклоны-отделители запыленного воздуха, который очищается в рукавных фильтрах. Разгрузка силосов производится при помощи дисковых питателей, от которых материал поступает во всасывающий трубопровод вентилятора и совместно с воздухом транспортируется в заготовительное отделение.

Распушка асбеста производится мокрым или сухим способом. Наиболее часто применяются схемы мокрой распушки, при которых достигается наиболее высокая степень распушки асбеста (в пределах 85—90%).

В зависимости от аппаратурного оформления мокрый процесс приготовления асбестоцементной массы подразделяется на цикличный и непрерывный. Цикличный процесс подготовки массы предусматривает обмятие и увлажнение заданной весовой порции асбестовой смеси на бегунах; мокрую распушку асбестовой массы и смешение ее с весовой порцией цемента в голлендоре; выдачу готовой асбестоцементной массы в ковшовую мешалку перед формовочной машиной. Цикл распушки асбеста на бегунах и в голлендоре продолжается 10-12 мин (в зависимости от сорта и текстуры асбеста), а полный цикл подготовки порции массы — 12-15 мин.

Для приготовления концентрированной асбестоцементной массы в некоторых случаях применяется сухая распушка асбеста. Она осуществляется в несколько стадий (в большинстве случаев в две-три). При двухста-дийной распушке процесс состоит из предварительного обмятия на бегунах и последующей обработки в дезинтеграторе. Распушенный асбест смешивается с цементом в мешалке в присутствии воды. Трехстадийная распушка применяется для сортов асбеста высоких марок. В некоторых случаях в качестве первой стадии распушки применяется перегонка асбеста по трубопроводу при помощи пневмотранспортера.

Основными процессами в производстве асбестоцементных изделий являются их формование и твердение. В зависимости от ассортимента и назначения изделий эти процессы имеют различное аппаратурное оформление и осуществляются разными способами. Формование листовых изделий производится прокладочным способом, при котором полученный на формовочной машине пластичный полуфабрикат укладывается на прокладку или форму для дальнейшего твердения, и беспрокладочным, при котором твердение материала, или набор первоначальной прочности, осуществляется на специальных конвейерах.

При прокладочном способе процессы формования и твердения в большинстве случаев осуществляются раздельно. Отформованные изделия, уложенные на прокладках в стопы, подаются вагонетками в пропарочные камеры периодического действия, в которых выдерживаются от 4 до 16 ч (в зависимости от вида и назначения изделия). При пропарке в камерах процесс твердения изделий ускоряется, в результате чего оборачиваемость прокладок при формовании изделий увеличивается, а следовательно, сокращается их количество в процессе.

Для непрессованных изделий применяется беспрокладочный способ формования как наименее трудоемкий и наиболее механизированный.

Выбор прокладочного и беспрокладочного процесса формования определяется ассортиментом изделий. Для производства прессованных изделий, где одним из элементов процесса является прессование заключенного в прокладки изделия на прессах периодического действия, необходимо применение прокладочного способа формования. Для листовых изделий волнистого профиля наиболее целесообразно применение беспрокладочного способа. Трубные изделия, как правило, формуются на поточных линиях с применением комбинированного режима первоначального твердения; такой режим заключается в предварительном воздушном твердении на конвейерах, во время которого труба приобретает первоначальную прочность и далее выдерживается на конвейерах в бассейнах с теплой водой (для ускорения процесса твердения).

На рис. 7.7.1 показан пример проектного решения отделений формовочного цеха и цеха предварительного твердения производства асбестоце-ментных листов на трех листоформовочных машинах при беспрокладочном способе формования. Производительность цеха с тремя листоформовочны-ми машинами составляет 130 млн. условных плиток в год.

Приготовленная обычным способом асбестоцементная масса из ковшовой мешалки подается в распределительную коробку листоформовочной машины, входящую в состав автоматизированной линии беспрокладочного производства асбестоцементных листов.

Поступившая в ванны листоформовочной машины асбестоцементная масса отфильтровывается на сетчатых цилиндрах и в виде пленки снимается с них бесконечным сукном. После вакуумирования пленка навивается на форматный барабан.

Полученный накат нужной толщины автоматически срезается с форматного барабана и подается транспортером к ротационным ножницам.

На ротационных ножницах накат разрезается на листы требуемых размеров, которые отводящим транспортером передаются на волнировщик автоматизированной линии.

В состав автоматизированной линии кроме листоформовочной машины и волнировщика входят: укладчик листов, транспортер твердения, съемщик стоп, транспортер разгрузки, переборщик стоп со стопирующим аппаратом, переборщик листов, передаточный транспортер, транспортер подачи листов.

Сволнированные без прокладок листы пневмоукладчиком укладываются в стопы, проходят предварительное твердение на транспортере твердения.

После достижения необходимой прочности листы перекладываются пневмоукладчиком в стопы и автоматически передаются в установку водонасыщения, где проходят увлажнение на конвейере.

При помощи мостового электрического крана стопы из бассейна передаются в теплый склад для окончательного твердения.

Погрузочно-разгрузочные ремонтные работы производятся электрическими кранами, которыми обслуживаются все три технологические линии и теплый склад.

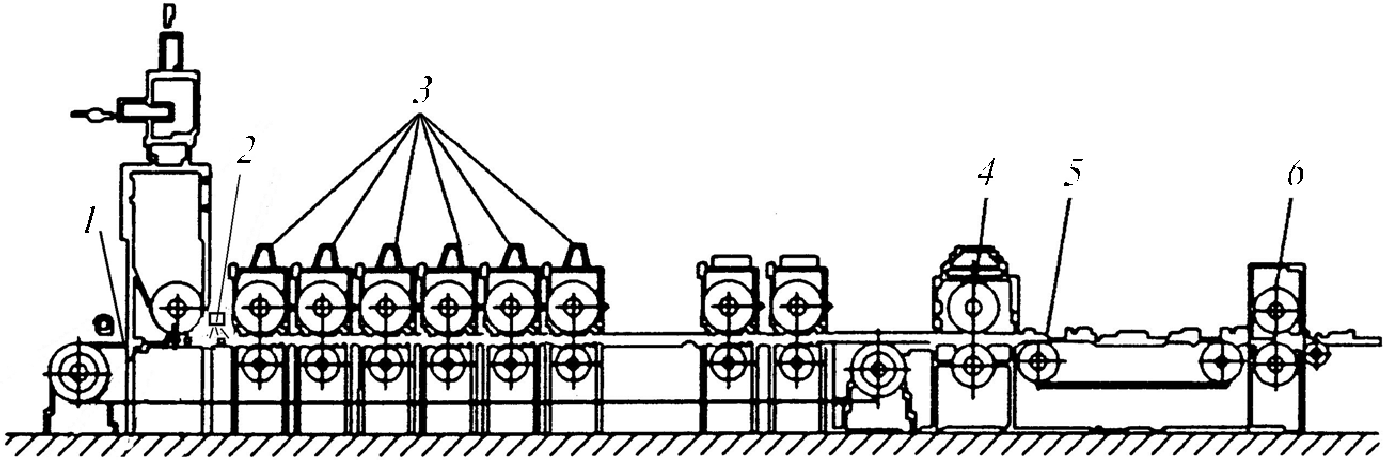

На рис. 7.7.2 показан пример проектного решения цеха по производству асбестоцементных труб с двумя технологическими линиями.

В одной технологической линии проектом принята установка машины для изготовления труб длиной 4 м , в другой – для изготовления труб длиной 3 м.

В состав цеха входит склад для асбеста, заготовительное отделение, формовочное отделение, отделение твердения труб, отделение их обработки, теплый (крытый) склад, склад готовой продукции (открытый).

Навигация:

Главная → Все категории → Бетонная смесь

Источник

Оборудование для производства асбестоцементных изделий

1. Общие сведения

Отечественная асбестоцементная промышленность является одной из ведущих отраслей промышленности строительных материалов.

Асбестоцементные изделия изготавливают из асбеста, цемента, воды и добавок или без них. По производству асбестоцементных изделий (ежегодно производится более 10 млн т) и их применению в строительстве Россия занимает первое место в мире.

К основным типам асбестоцементных изделий относятся: волнистые асбестоцементные листы; плоские листы; плитки кровельные плоские; листы плоские прессованные, окрашенные силикатными и другими красителями (например, перхлорвиниловыми); экструзионные многопустотные плиты и панели; армированный настил; раструбные короба; трубы и др.

Асбестоцементные изделия имеют следующие технические характеристики и физико-механические свойства: плотность в высушенном состоянии 1500÷2200 кг/м 3 ; объемную пористость 25÷45 %; гигроскопическую (равновесную) влажность 7÷16 %; водопоглощение при суточном хранении в воде 15÷28 %; температуру нагрева до 150 °С; усадку 0,35÷1,5 мм/м и др.

Волнистые асбестоцементные листы составляют около 90 % общего объема производства листовых изделий. Основное применение волнистых листов — кровельные покрытия зданий и сооружений. Они также являются эффективными изделиями для стеновых ограждающих конструкций промышленных зданий. Из основных показателей технической характеристики волнистых листов можно назвать предел прочности при изгибе 16÷24 MПа, плотность 1600÷1750 кг/м 3 , морозостойкость 25÷50, массу 16÷98 кг и др.

Асбестоцементные трубы составляют около 10 % общего объема труб, применяемых в строительстве. Их широко используют в водопроводных и мелиоративных системах, для прокладки кабелей телефонной сети и др.

Добавки в асбестоцементной промышленности вводят для улучшения технологических свойств сырьевых смесей и полуфабрикатов. Повышение фильтруемости асбестоцементной суспензии достигают введением полиакриламида в количестве 75÷150 г на тонну сухих компонентов. Этот высокомолекулярный полимер обладает сильным флоккулирующим действием на твердую фазу минеральных суспензий. Его применение не только улучшает фильтрацию, уменьшает унос сырья фильтратом, но и ускоряет очистку промышленных вод асбестоцементного производства.

Пластичность свежесформованных асбестоцементных листов повышают добавкой в асбестоцементную суспензию сульфитноспиртовой бражки.

Вода, поступающая из водопровода на предприятия асбестоцементной промышленности, не должна содержать органических примесей, так как они замедляют гидратацию вяжущего и снижают прочность цементного камня.

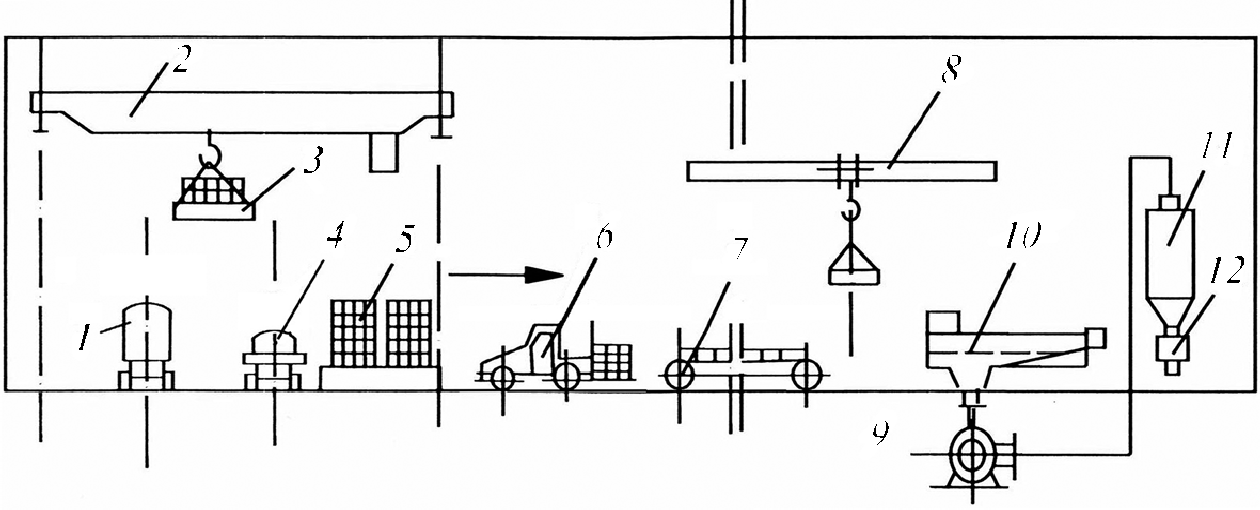

Приготовление асбестоцементной суспензии включает следующие операции: разгрузку и складирование асбеста и цемента, растаривание асбеста, приготовление шихты (смеси) асбеста, первичную распушку асбеста в бегунах и голлендерах или гидропушителях, приготовление асбестовой суспензии, первичное смешивание асбестовой суспензии с цементом, вторичное смешивание и доведение асбестоцементной суспензии до технологической концентрации (рис. 1).

Рис. 1. Схема складирования и растаривания асбеста: 1 — железнодорожный вагон; 2 — кран мостовой; 3 — поддон с мешками; 4 — автотранспорт; 5 — штабель; 6 — погрузчик; 7 — конвейер-накопитель; 8 — подвесной конвейер с захватом; 9 — насос пневматический; 10 — машина для растаривания мешков; 11 — бункер; 12 — дозатор, питатель

Обмятие асбеста в бегунах производится при одновременном его увлажнении водой и с зазором между подом и нижними кромками скребков 4÷6 мм.

Окончательная распушка асбеста осуществляется гидравлическим способом с помощью различных аппаратов (голлендеров, цилиндрических и прямоточных гидропушителей и др.) в зависимости от принятой технологии на предприятии. Степень распушки асбеста после гидравлической обработки составляет 85÷100 %, продолжительность цикла 9÷12 мин.

Приготовление асбестоцементной суспензии производится в голлендерах или турбосмесителях в одну или две стадии в течение 6÷8 мин. Приготовленная суспензия поступает в ковшовую мешалку, в которой создается запас массы для равномерного питания формовочной машины. Рабочая концентрация суспензии должна составлять 10÷14 %. В ковшовую мешалку поступает также суспензия от переработки бракованного полуфабриката и его обрезков. Асбестоцементную суспензию доводят до рабочей концентрации технологической водой из нижней части рекуператора. Готовая суспензия по специальному желобу из ковшовой мешалки непрерывно подается в ванны со смесителями формовочной машины. Фильтрация происходит за счет гидростатического напора от разности уровней суспензии в цилиндре и в ванне. Первичный слой асбестоцемента снимается с поверхности сетчатого цилиндра сукном. Сукно подводит слой к форматному барабану, на поверхность которого слой переходит за счет адгезии. При навивании на формовочный барабан асбестоцемента заданной толщины по сигналу толщиномера включается срезчик наката, и отрезанный полуфабрикат поступает на отводящий конвейер.

Комплекс оборудования заготовительного отделения асбестоцементного предприятия включает в себя машину для растаривания мешков с асбестом, подъемно-транспортное оборудование, бункеры (силосы) с дозаторами или питателями, бегуны СМ-874, голлендер СМ-132В, шнековый питатель-дозатор СМ-141Б, рекуператор, ковшовую мешалку СМ-889А, насос шламовый, конвейеры, кран мостовой электрический, автоматический захват, систему контроля и управления и др.

2. Оборудование для производства асбестоцементных изделий

Наиболее эффективными являются технологические линии СМ-1155, СМА-243, СМА-229 и СМА-170.

Автоматизированный комплекс СМ-1155 предназначен для производства волнистых асбестоцементных листов.

Техническая характеристика комплекса СМ-1155:

производительность…….. 5000 усл. плиток/ч 6,2 т/ч 277 листов/ч

установленная мощность электродвигателей, кВт……… 115,5

габаритные размеры, м:……. длина 123 ширина 8,4 высота 3,5(7)

Комплекс оборудования СМА-232 предназначен для беспрокладочного производства асбестоцементных листов средневолнистого профиля СВ-40 шириной 1130 и длиной 1750 мм.

Увлажнитель и транспортер твердения в комплексе СМА-232 расположены один над другим, что дает значительный выигрыш в площади при одинаковой производительности. Машины комплекса снабжены индивидуальными электрическими и гидравлическими приводами, и их взаимодействие осуществляется единой системой электроавтоматики.

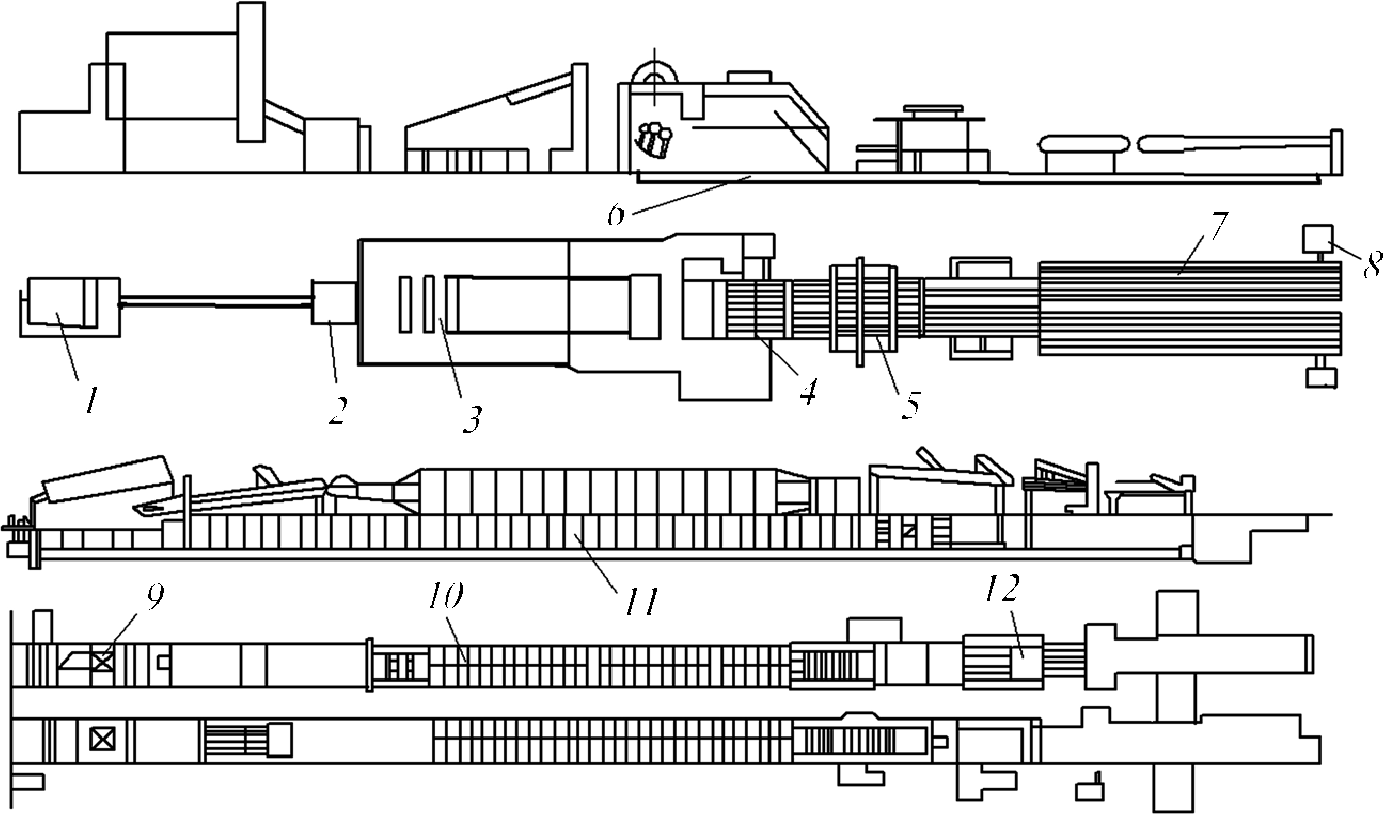

Комплекс оборудования СМА-170 (рис. 2) предназначен для беспрокладочного производства асбестоцементных волнистых листов СВ-40-175А длиной 1750 и шириной 980 мм.

В табл. 1 приведен перечень основного оборудования комплекса СМА-170. Комплекс оснащен комплектами тонких металлических прокладок и толстых прокладок-поддонов. Для выпуска прессованных листов СМА-170 комплектуется прессами, стопировщиком-разборщиком.

Техническая характеристика комплекса СМА-170:

| производительность, шт. усл. плиток/ч | 7584 |

| рабочая ширина наката, мм | 2250 |

| скорость движения сукна, м/мин | 35÷65 |

| продолжительность раскроя наката, с | 37,5 |

| установленная мощность, кВт | 423,3 |

| габаритные размеры, м: | |

| длина | 150 |

| ширина | 9,9 |

| высота | 6,05 |

| масса, т | 370 |

Рис. 2. Комплекс оборудования СМА-170: 1 — ковшовая мешалка; 2 — гомогенизатор; 3 — листоформовочная машина; 4 — мешалка для переработки сырых отходов; 5 — машина раскроя наката; 6 — транспортер возврата сырых отходов; 7 — волнировщик; 8 — укладчик; 9 — съемник стоп; 10 — увлажнитель листов; 11 — конвейер твердения; 12 — переборщик-стопировщик

Перечень основного оборудования комплекса СМА-229 технологической линии для производства плоских асбестоцементных листов

| Оборудование | Марка, индекс | Количество | Масса, т | Мощность, кВт | ||

| Единицы | Общая | Единицы | Общая | |||

| Машина листоформовочная круглосеточная | СМА942А | 1 | 34,8 | 34,8 | 47,9 | 47,9 |

| Транспортеры проемные | СМА271 | 4 | 3,8 | 12,72 | 2,2 | 2,2 |

| Укладчик | СМА218 | 1 | 21,0 | 21,0 | 39,5 | 39,5 |

| Транспортеры пачек | СМА219 СМА227 | 2 | 2,16 | 4,32 | 1,5 | 1,5 |

| Устройство поперечного перемещения поддона | СМА220 | 1 | 2,05 | 2,05 | 1,5 | 1,5 |

| Перекладчик пачек | СМА222 | 1 | 9,55 | 9,55 | 2,2 | 2,2 |

| Камера твердения | СМА230 | 1 | 30,0 | 30,0 | 16,6 | 16,6 |

| Разборщик | СМА223 | 1 | 15,0 | 15,0 | 30 | 30 |

| Установка для чистки и смазки прокладок | СМА224 | 1 | 5,4 | 5,4 | 8,8 | 8,8 |

| Механизм упоров | СМА228 | 1 | 0,74 | 0,74 | — | — |

| Стопировщик-разборщик | СМА231 | 1 | 23 | 23 | 20 | 20 |

| Пресс | Д 0053 | 1 | 1090 | 1090 | 174,5 | 174,5 |

| Транспортер уборки старых отходов | СМА226 | 1 | 2,7 | 2,7 | 2,2 | 2,2 |

| Мешалка для переработки сырых отходов | СМА167 | 1 | 2,58 | 2,58 | 18,5 | 18,5 |

| Комплект поддонов | 2 | |||||

| Комплект прокладок | 2 | |||||

| Комплект электрооборудования и автоматики | 1 | |||||

Комплекс оборудования СМА-229 предназначен для формования, раскроя и твердения плоских асбестоцементных непрессованных, а при наличии пресса — прессованных листов шириной 1200 и 1500 мм, длиной 2800, 300 и 3600 мм и толщиной 4,8÷12 мм.

Комплекс оборудования СМА-256 предназначен для производства асбестоцементных труб длиной 4 м условным проходом 100÷150 мм, включает трубоформовочную машину и конвейер.

Комплекс оборудования СМА-243 предназначен для формирования и предварительного твердения труб длиной 5 м с условным проходом 200÷500 мм и муфт, рассчитанных на давление до 1,5 MПa.

3. Выбор оборудования

Выбор основного технологического оборудования производится по методике аналогичных технологических линий на основании вида и технической характеристики изделия, производительности и разработанной технологической схемы.

Расчет режима работы и производительности осуществляется для основных отделений предприятия: массозаготовительного, формовочного и твердения.

Компоновка оборудования предприятий асбестоцементных изделий производится в производственных стационарных зданиях и сооружениях, оборудованных грузоподъемными средствами. Технологическое оборудование располагается на самостоятельных опорах, не связанных с несущими конструкциями зданий. При размещении оборудования внутри производственного корпуса следует соблюдать условия максимального удобства обслуживания и ремонта.

Технологическая схема производства асбестоцементных изделий

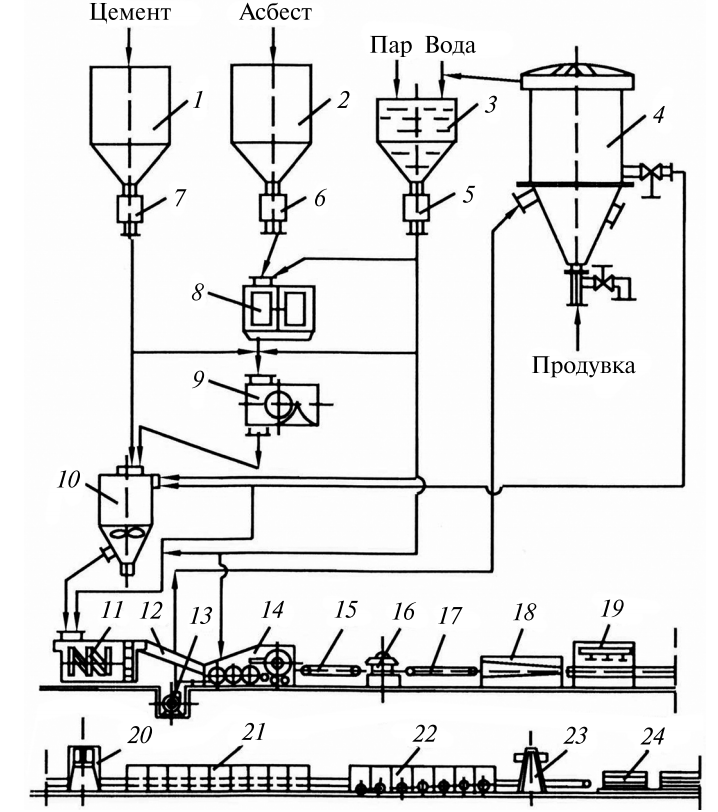

Рассмотрим технологию производства асбестоцемента мокрым способом (рис. 3). Предприятия асбестоцементной промышленности выпускают два основных вида продукции: листовые изделия и трубы.

При производстве листовых изделий вода и асбест, подаваемые из бункеров 2, 3, дозируются питателем-дозатором 5 и 6 доставляются в бегуны 8. На бегунах 8, а затем в гидропушителе 9 осуществляется первая технологическая операция — расщепление (распушка) асбеста. Для облегчения распушки в бегуны подают небольшое количество воды через дозатор 5. Вода наливается и в гидропушитель, где асбест обрабатывается в виде водоасбестовой смеси (суспензии), содержащей 50 г асбеста на 1 л воды. Асбестовая суспензия с распушенным асбестом перекачивается из гидропушителя в турбосмеситель 10, куда из расходного бункера 1 дозатором 7 подается цемент. После перемешивания асбестовой суспензии с цементом полученная асбестоцементная суспензия поступает из турбосмесителя в ковшовый смеситель 11.

Приготовление асбестоцементной суспензии — вторая технологическая операция производства. Из ковшового смесителя асбестоцементная суспензия подается в желоб 12, куда по трубопроводу поступает вода для разжижения суспензии. По желобу разбавленная суспензия с содержанием 100 г асбестоцемента в 1 л воды насосом 13 перекачивается в ванны листоформовочной машины 14. На трех сетчатых цилиндрах листоформовочной машины производится фильтрация асбестоцементной суспензии. Двигаясь вместе с сукном между форматным барабаном и прессовыми валами, слой уплотняется, обезвоживается и переходит с сукна на поверхность форматного барабана. Фильтрация асбестоцементной суспензии и уплотнение отфильтрованного асбестоцемента на формовочной машине — важнейшие технологические операции, от которых зависит производительность машины и качество продукции. Фильтрат и вода, использованная для промывки сукна и сеток, перекачивается в рекуператор 4 (конусно-цилиндрический отстойник).

Рис. 3. Схема цепей оборудования по производству асбестоцементных листов

После того как за 5÷7 оборотов форматного барабана на его поверхности образуется слой асбестоцемента (накат), соответствующий заданной толщине листа, накат разрезается механическим срезчиком по образующей барабана и снимается на транспортер 15. Последний подает накат к механизму резки — ножницам раскроя 16, где обрезаются кромки и происходит раскрой наката на листы нужных размеров. Обрезки сырых листов транспортером 17 подаются в смеситель 10, где перемешиваются с водой, превращаясь в асбестоцементную суспензию, возвращаемую в смеситель 11.

При производстве плоских листов для конструкций или облицовки после механизма резки листы складываются в стопы с металлическими прокладками и отправляются к прессам для дополнительного уплотнения. Если завод выпускает волнистые кровельные листы, то из механизма резки плоские свежесформованные листы поступают на агрегат волнировки 18 для приобретения волнистой формы. С агрегата волнировки укладчиком 19 листы снимаются съемщиком 20 и складываются в небольшие стопы на транспортер камеры тепловой обработки 21, где температура поддерживается около 60 °С. В последнее время после транспортера тепловой обработки устанавливаются транспортеры увлажнения, замачивающие стопы с пропаренными листами в бассейнах с водой, так называемый увлажнитель 22. После тепловой обработки стопы листов переборщиком листов 23 на поддонах отправляются в теплый склад 24 для дозревания. По истечении 5÷7 сут с момента изготовления листы отправляют потребителям.

Листоформовочные машины

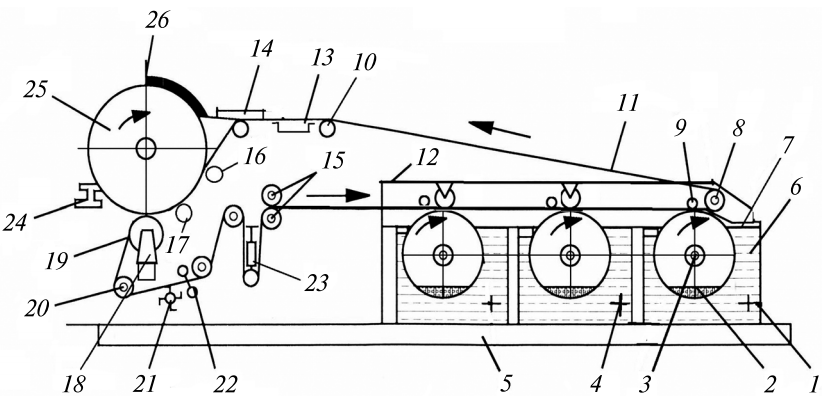

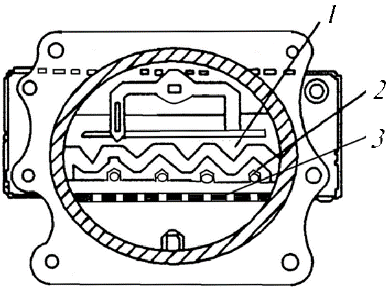

Схема трехцилиндровой круглосеточной машины приведена на рис. 4.

Сеточная часть машины имеет три ванны 1 с расположенными в них сетчатыми цилиндрами 2. Между торцами цилиндров и боковинами ванн расположены ленточные уплотнения, предотвращающие утечку суспензии из ванны внутрь цилиндров. В ваннах имеются лопастные мешалки 4, перемешивающие перерабатываемую асбестоцементную суспензию, поступающую в ванну через отсек 6, отделенный перегородкой 7, защищающей от смыва слой, образующийся на поверхности цилиндра. В днище ванн имеются люки для их промывки и аварийного слива суспензии.

На современных листоформовочных агрегатах сетчатые цилиндры имеют диаметр 1000 мм и длину 1700 и 1400 мм. Площадь сечения отверстий около 45 % от всей поверхности. На цилиндры одеваются с натяжением две сетки — нижняя из латуни с размером ячеек 4×4 мм и верхняя из фосфористой бронзы с размером ячеек 0,166×0,365 мм в свету. Глубина погружения сетчатых цилиндров в суспензию 0,6÷0,75 от их диаметра. К поверхности сетчатых цилиндров отжимными валами 8, установленными на раме 12, прижимается сукно 11. Давление валов на сетчатый цилиндр создается их собственной массой и прижимным устройством.

Рис. 4. Круглосеточная листоформовочная машина: 1 — ванна; 2 — сетчатые цилиндры; 3 — вал; 4 — лопастные мешалки; 5, 12 — рама; 6 — отсек; 7 — перегородка; 8 — отжимные валы; 9, 10 — валики; 11 — сукно; 13 — вакуум-коробка; 14 — центрирующее устройство; 15 — отжимные валики; 16, 17 — прессовые валы; 18 — гидроцилиндр; 19 — основной прессовый вал; 20 — разгонный валик; 21 — сукнобойка; 22 — промывные трубки; 23 — натяжное устройство; 24 — отрезное устройство; 25 — форматный барабан; 26 — толщиномер

Ванны и сетчатые цилиндры нумеруются по ходу сукна: первые ванна и цилиндр принимают сукно, а над третьим цилиндром сукно огибает отжимной вал и движется к вакуум-коробке 13. После вакуум-коробки сукно движется к форматному барабану 25 и проходит три ступени отжатия: дополнительными прессовыми валами 16, 17 и основным прессовым валом 19. Давление между прессовыми валами и форматным барабаном создается гидроцилиндрами 18. Отжимные валы, форматный барабан, прессовые валы и сукно относятся к прессовой части формовочной машины. Сетчатый цилиндр принадлежит как к сеточной, так и к прессовой части, поскольку он не только является фильтром, на поверхности которого образуется слой, но и вместе с отжимным валом участвует в уплотнении этого слоя. Огибая основной прессовый вал, сукно подходит к сукноочистительному устройству, состоящему из разгонного валика 20, сукнобойки 21 и промывных трубок 22. Промытое влажное сукно движется к натяжному устройству 23, затем отжимается между валиками 15 и направляется к первой ванне, чтобы начать новый рабочий цикл. Движение машине сообщает главный привод, соединенный с основным прессовым валом 19.

Техническое сукно, зажатое между форматным барабаном и основным прессовым валом, выполняет роль приводного ремня, приводящего в движение сетчатые цилиндры и лежащие на них отжимные валы.

Работает листоформовочная машина следующим образом. После того как ванны наполнятся до рабочего уровня, отстоящего на 10÷12 см от бортов, производят рабочий пуск машины. Суспензия фильтруется сквозь сетки цилиндров под влиянием разности уровней в ванне и в полости цилиндров. Вода и тонкие фракции асбестоцемента (до 10 % от массы сырья) проходят сквозь сетки, а основная масса асбестоцементных частиц откладывается на поверхности сетчатого цилиндра в виде влажного слоя (влажность около 70 %) толщиной 1,2÷1,8 мм. Этот слой образуется на работающих цилиндрах и снимается с их поверхности сукном. Одновременно со снятием слоев происходит и их уплотнение за счет давления отжимных валов (20÷40 Н/см). Влажность слоя снижается с 70 до 48÷50 %. Слои, снятые с трех сетчатых цилиндров, сукно транспортирует к вакуум-коробке, в которой создается разрежение 26,6÷40,0 кПа (200÷300 мм рт. ст.). Здесь из слоя удаляется около 6 % воды. Последние стадии уплотнения и обезвоживания слоя асбестоцемента, лежащего на сукне, осуществляются форматным барабаном и прессовыми валами. Давление между форматным барабаном и прессовыми валами растет до 100÷120 Н/см на первом (по ходу сукна), до 400÷450 Н/см на основном прессовом валу. В результате уплотнения влажность асбестоцемента снижается до 23÷24 %, накат снимается с поверхности сукна на поверхность форматного барабана, поскольку истинная поверхность контакта слоя с металлом больше, чем поверхность контакта с сукном. Снимаемые с сукна слои навиваются на форматный барабан, пока толщина асбестоцемента на его поверхности не достигнет заданной толщины листа. Тогда по сигналу толщиномера 26 автоматически включается срезчик 24, накат на ходу машины разрезается по образующей и снимается с форматного барабана на транспортер резательного устройства, а на форматном барабане навиваются слои для следующего наката. Средняя толщина слоя в накате составляет 0,9÷1,1 мм, а срезывание наката происходит через каждые 45÷37 с. Отдав слой асбестоцемента форматному барабану, сукно промывается от загрязнений под воздействием вращающихся валиков сукнобойки 21 и воды, вытекающей под напором из трубок 22. Весьма эффективно для удаления загрязнений отжатие замоченного сукна валиками 15.

Отдельные листы асбестоцементного наката отводящим неточным конвейером направляются к волнировочно-стопирующему агрегату. Так как скорость ленты конвейера выше окружной скорости транспортирующего барабана, асбестоцементные листы выстилаются на ленте с разрывом 450 мм. В зависимости от количества устанавливаемых ножей на ножевых устройствах ротационными ножницами производится раскрой асбестоцементного наката на листы следующих размеров: 400×400, 300×600, 800×1200 и 1200×1600 мм.

Трубоформовочные машины

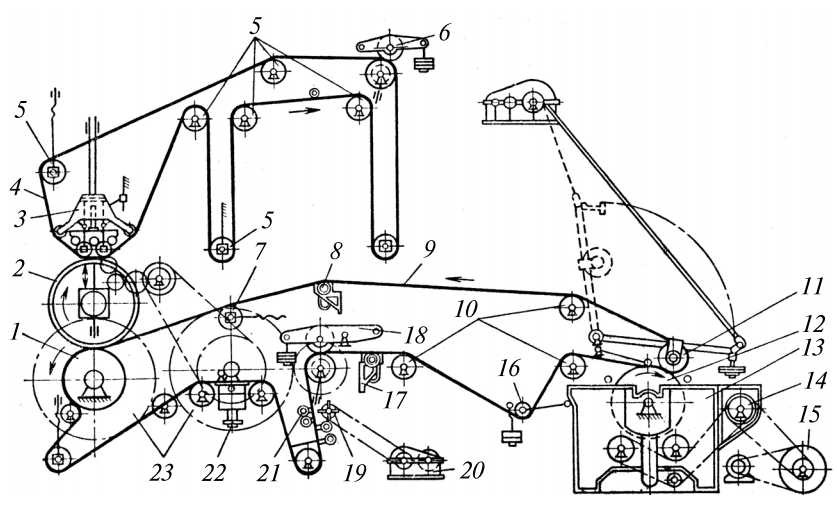

Схема четырехметровой круглосеточной трубоформовочной машины, на которой производятся трубы внутренним диаметром 181÷456 мм и длиной 3950 мм, дана на рис. 5. Трубоформовочные машины различают по длине и диаметру навиваемых ими труб и конструкции отдельных узлов. Машины ЛТМ-3 и СМ-713 изготовляют трубы длиной 3 м диаметром от 75 до 200 мм, машины ЛГМ-4 и СМ-871 — трубы длиной 4 м диаметром от 200 до 1000 мм и от 200 до 500 мм соответственно, машина РКМ — трубы длиной 6 м диаметром от 100 до 1000 мм.

Все трубоформовочные машины имеют следующие основные узлы: ванну с сетчатым цилиндром, станину с экипажем давления, механизм подачи и съема скалок, механизм съема асбестоцементной трубы с форматной скалки, привод. На трубоформовочной машине (см. рис. 5) асбестоцементная масса поступает в корпус дополнительной мешалки 14 ванны 13 сетчатого цилиндра 12 и через перегородку между ними переливается в ванну, где перемешивается двумя мешалками. Сукно приводится в движение опорным валом 1 так же, как у листоформовочной машины, вращает все валы и трубовалки, поддерживающие и направляющие сукно, а также сетчатый цилиндр. Отжимной вал 11 прижимает нижнее сукно 9 к сетчатому цилиндру, производит уплотнение и отжим асбестоцементной пленки, переданной на сукно. Для дополнительного обезвоживания и уплотнения пленки имеется вакуум-коробка 8 высокого вакуума. Пройдя коробку, асбестоцементная пленка вместе с сукном поступает под форматную скалку 2, к которой прижимается через сукно опорным валом 1, дополнительно спрессовывается, отжимается и переходит с сукна на поверхность форматной скалки 2. На последней происходит послойная навивка асбестоцементной пленки, образуется стенка асбестоцементной трубы требуемой толщины.

Рис. 5. Схема трубоформовочной установки: 1 — опорный приводной вал; 2 — форматная скалка; 3 — экипаж давления; 4 — верхнее сукно; 5, 10 — трубовалки; 6 — валы отжима верхнего сукна; 7 — центрирующий механизм; 8, 17, 22 — вакуумные коробки; 9 — нижнее рабочее сукно; 11 — отжимной вал; 12 — сетчатый цилиндр; 13 — ванна сетчатого цилиндра; 14 — дополнительная мешалка; 15 — привод мешалок ванны; 16 — натяжное устройство; 18 — механизм отжима нижнего сукна; 19 — сукнобойка; 20 — привод сукнобойки; 21 — промывная трубка; 23 — шестерни

Для лучшего уплотнения асбестоцементной стенки трубы в процессе ее навивки на формовочную скалку трубоформовочные машины имеют специальный механизм — экипаж давления 3. Величина давления экипажа регулируется в зависимости от диаметра трубы и толщины ее стенки, непрерывно измеряемой в процессе формования специальным толщиномером. Под воздействием давления, создаваемого экипажем, слои обезвоживаются до влажности 23÷25 % и переходят с сукна на скалку. Скалка, подобно форматному барабану листоформовочной машины, принимает асбестоцементные слои, навиваемые один за другим, пока толщина асбестоцемента на ее поверхности не будет равна заданной толщине стенки трубы.

Давление на стенку трубы создается двумя прессующими валиками. Во избежание перехода асбестоцементной пленки с формуемой трубы на прессующие валики на них надевается верхнее сукно 4. Верхнее сукно приводится в движение от двух прессующих валиков, которые имеют привод через систему шестерен. Верхнее сукно поддерживается, направляется и натягивается трубовалками 5.

После образования на форматной скалке асбестоцементной трубы нужных размеров сукно перестает двигаться, экипаж давления поднимается, форматная скалка снимается и заменяется новой скалкой.

На некоторых трубоформовочных машинах вместо отжимных валов установлены вакуум-коробки низкого вакуума. Сукна трубоформовочной машины имеют периодическое движение, с остановкой во время смены форматных скалок.

4. Обрезка и обточка труб

Асбестоцементные трубы после формования имеют неровные, мало уплотненные концы. Наружный диаметр труб на 2÷3 мм больше внутреннего диаметра муфт, с помощью которых трубы соединяются между собой в водопроводных линиях. Зазоры между муфтой, одеваемой на концы соединяемых труб, и трубами должны быть строго одинаковыми для сохранения герметичности стыка, допуски составляют +0,5…1,0 мм.

Обеспечить столь точный диаметр трубы при формовании невозможно, поэтому все трубы проходят механическую обработку, состоящую из обрезки концов на длину около 50 мм, а затем обточки концов снаружи на токарных станках до диаметра, предусмотренного стандартом.

В безнапорных трубопроводах зазоры между муфтами и трубами заполняют цементным или асбестоцементным раствором. Высокая

точность размеров зазора не требуется, поэтому безнапорные трубы применяют с необточенными концами.

Асбестоцементные трубы в водоводах с давлением 0,9÷1,2 МПа (9÷12 атм), а также в газопроводах соединяют чугунными муфтами. При рабочем давлении 3÷6 атм применяют асбестоцементные муфты, изготовляемые из муфтовых труб, отличающихся от обычных только диаметром.

5. Новые способы формования

В современных конструкциях листоформовочных машин используют асбестоцементные суспензии высокой концентрации — до 40…50 % (рис. 6).

Асбестоцементный слой из суспензии высокой концентрации, достигающей 40÷45 %, подается на техническое сукно 1 по гибкому шлангу 6 с помощью укладчика 5. Техническое сукно 1, огибая валы 2, двигается по направляющим 3 и собирается в волны, располагающиеся на волнистой поверхности непрерывной цепи вакуум-коробок 4, приводимых в движение от барабанов 10. Вакуумкоробки скользят по неподвижной станине 14, имеющей полости 11, которые соединены вакуум-линией 12 с вакуум-насосом 15. Валы 7 укладчика асбестоцементной массы также имеют волнистую форму и движутся возвратно-поступательно по сукну, равномерно распределяя массу по его поверхности. Затем слой уплотняется валами 9, установленными на станции 8, совершающей возвратнопоступательные движения. Устройство 13 предназначено для очистки сукна.

На такой машине не происходит расслоение массы. Постепенное распределение массы способствует получению листа плоскостным армированием, хотя плоскостная ориентировка выражена меньше, а пространственная больше по сравнению с листами, полученными на круглосеточных машинах. Машина формует волнистый лист, что исключает операцию волнировки и связанные с ней повреждения листа. Однако вакуумобезвоживание и уплотнение слоев значительной толщины, а затем целого листа делает эти операции энергоемкими и продолжительными (скорость движения вакуум-коробок менее 10 м/мин), вследствие чего производительность машины и плотность выпускаемых листов меньше, чем у современных быстроходных круглосеточных машин.

Рис. 6. Схема листоформовочной машины: 1 — техническое сукно; 2 — валы; 3 — направляющие; 4 — вакуум-коробка; 5 — укладчик; 6 — шланг подачи суспензии; 7 — валы укладчика массы; 8 — станция; 9 — валы; 10 — уплотнительные валы; 11 — полость; 12 — вакуум-линия; 13 — устройство для очистки сукна; 14 — станина; 15 — вакуум-насос

Метод вакуумформования и упругого уплотнения

Прессованные профилированные асбестоцементные листы можно формовать по способу, предложенному фирмой «ИСПРА» (рис. 7). Цемент и распушенный асбест в виде асбестовой суспензии подаются из дозаторов в гидросмеситель. Готовая асбестоцементная суспензия периодически переливается в емкость с лопастным смесителем. Из смесителя насосом асбестоцементная суспензия 23%-ной концентрации подается в промежуточный питатель, имеющий четыре патрубка для присоединения четырех формовочных ванн.

Рис. 7. Схема установки, разрез по прессу: 1 — плита; 2 — эластичная емкость; 3 — нижняя плита

Процесс формования листов начинается с погружения вакуумкоробки с нижней фильтрующей волнистой поверхностью, перекрытой сеткой, в асбестоцементную суспензию, находящуюся в ванне, оборудованной с лопастным смесителем. Вакуум-коробка соединена трубкой с вакуум-насосом.

После образования на фильтрующей сетке нужного количества асбестоцемента вакуум-коробка вынимается из суспензии, а находящийся на ее нижней поверхности слой выравнивается волнистым скребком. Далее вакуумкоробка переносится к прессу, где асбестоцементный слой перекладывается на плиту 1 пресса и за счет подачи воды под давлением до 8 МПа в эластичную емкость 2 уплотняется.

Отжатая вода из асбестоцементного слоя стекает через отверстия нижней плиты 3. Вакуум-укладчик снимает отформованное изделие, которое затем твердеет на воздухе.

Отсутствие непрерывного производства и необходимость достаточно продолжительного обезвоживания асбестоцементного слоя делает их неконкурентными при массовом производстве однотипных изделий в сравнении с круглосеточными машинами, а преимуществом является восможность выпуска изделий разнообразной номенклатуры.

Формование изделий из сухих асбестоцементных смесей

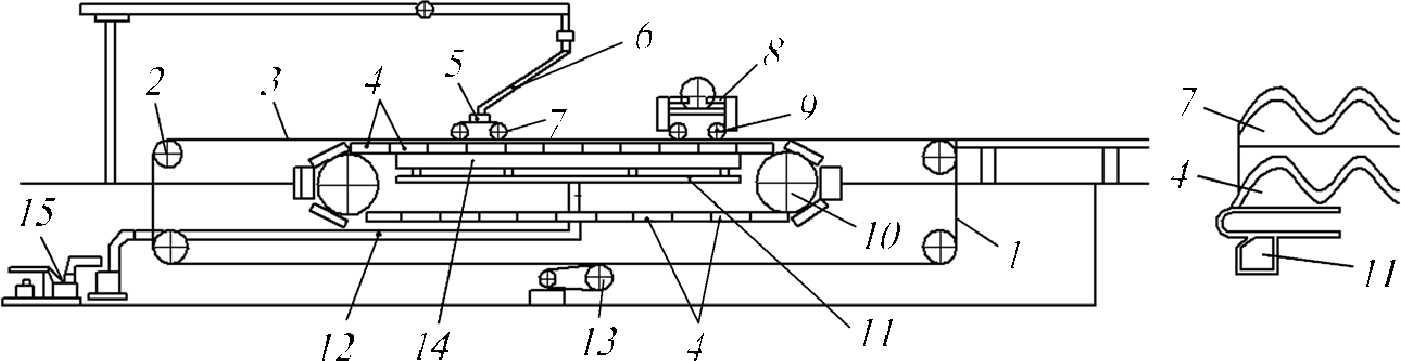

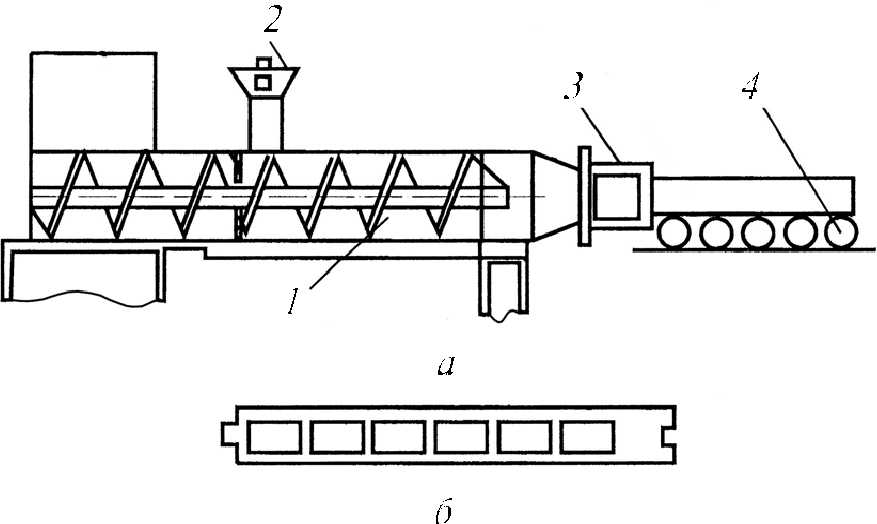

Конструкция установки представлена на рис. 8.

Сухая асбестоцементная смесь поступает из бункера на смоченную прорезиненную ленту 1. Далее сухой асбестоцементный слой смачивается водой форсункой 2 и уплотняется валами 3, а затем разрезается на листы устройством 4. Для окончательного уплотнения листы разгонным конвейером 5 подаются в каландр 6 (прокатные валы), после чего листы укладывают в стопы.

Рис. 8. Схема технологической линии формования асбестоцементных листов сухим способом: 1 — прорезиненная лента; 2 — форсунка; 3 — валы; 4 — резательное устройство; 5 — разгонный конвейер; 6 — каландр

Особенностью способа является возможность использования асбеста низких марок и низкая влажность асбестоцементного слоя (14…16 %), в результате чего не происходит отжатие воды. Это позволяет применять высокое давление прессования (20 МПа) без опасений запрессовки слоя. Объемная масса изделий составляет 1800…1950 кг/м 3 .

Недостатком способа считается то, что листы, имея низкую прочность для растяжения, непригодны для волнировки.

Оборудование для формования методом экструзии

Суть метода заключается в выдавливании асбестоцементной массы с помощью ленточного пресса 1 (рис. 9). Приготовление асбестоцементной массы может осуществляться как сухим, так и мокрым способами. Влажность асбестоцементной массы при экструдировании не должна превышать 25 %. Данным способом возможно получение качественных асбестоцементных изделий из низкосортного асбеста при высокой производительности. Если влажность формовочной смеси будет выше ранее указанной, то в конструкции пресса будет необходимо предусмотреть обезвоживающие устройства типа вакуумотсасывающей камеры 2. Форма отверстия мундштука 3, через который выдавливается смесь, определяет сечение формуемого изделия. Далее отформованное изделие поступает на рольганг 4.

Рис. 9. Схема пресса (а) и сечение многопустотных асбестоцементных панелей (б): 1 — ленточный пресс; 2 — вакуумотсасывающая камера; 3 — мундштук; 4 — рольганг

Данным способом производятся панели и безнапорные асбестоцементные трубы. Объемная масса изделий составляет 1400…1900 кг/м 3 , прочность на растяжение 4…8 МПа, водопоглощение до 20 %.

Источник