- Как программируют станки на заводах

- Что такое станки с ЧПУ

- Что на производстве можно запрограммировать

- Как пишутся программы для ЧПУ

- На чём пишут такие программы

- Как выглядит программа для ЧПУ

- Особенность программирования станков

- Получается, это такое же программирование и алгоритмы, как и на других языках?

- Суть программирования для станков с ЧПУ

- Способы программирования

- Порядок написания программ

- Рациональное программирование

- Программирование станков с ЧПУ с нуля до профи

- Типы станков с ЧПУ

- Программирование станков с ЧПУ

- Методы программирования на станках с ЧПУ

- Ручное программирование

- На пульте

- Автоматизировано

- Как составлять программы для станков с ЧПУ?

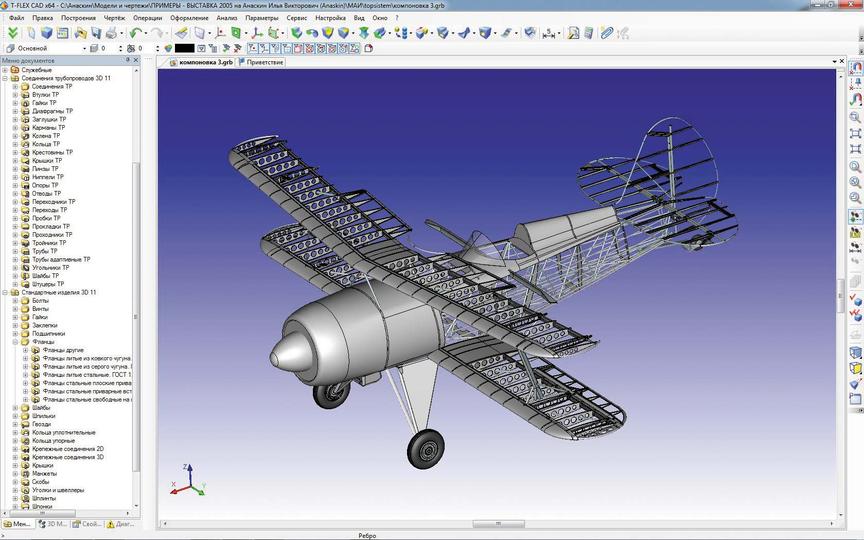

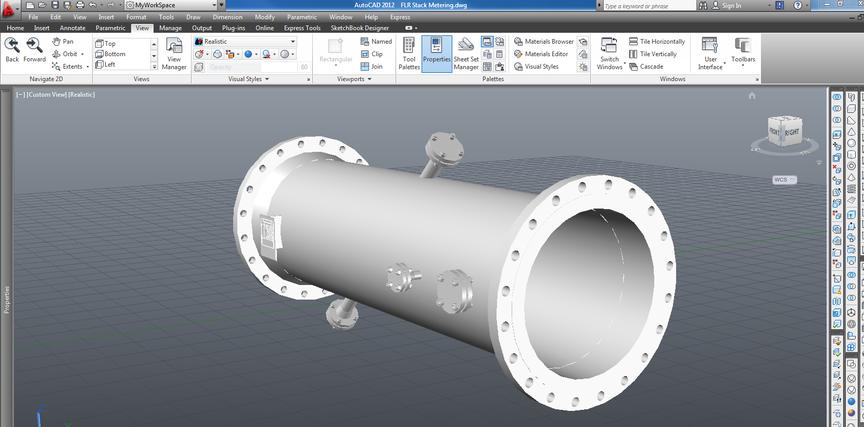

- Модели САПР

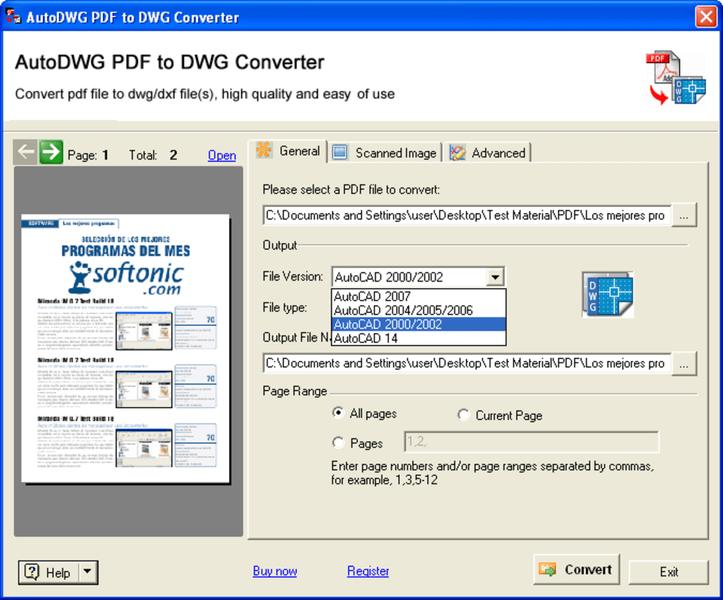

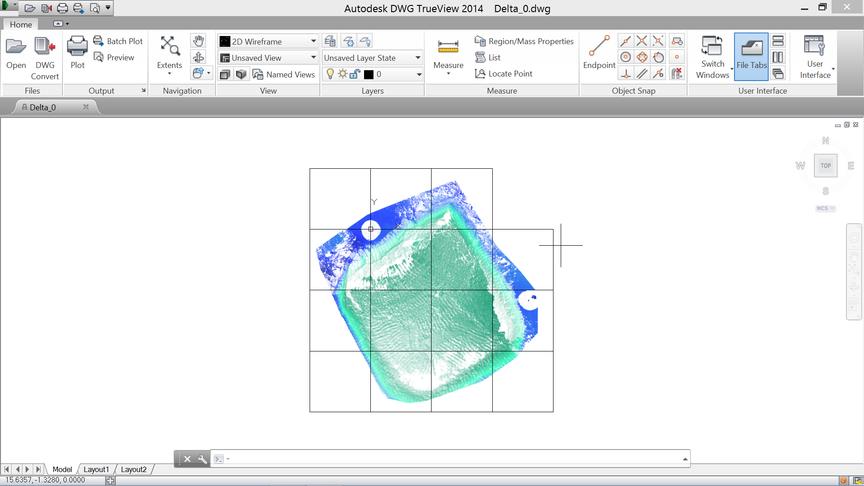

- Конвертации файлов

- Типы программного обеспечения

- Для токарных станков с ЧПУ

- Для фрезерных станков с ЧПУ

- Написание программ для станков с ЧПУ

- G-коды

- Блоки G –кода

- Программ G –кода

- Модальные и адресные коды

- Самые распространенные G-коды

- M-коды

- Как написать программу ЧПУ станка с нуля?

- Самоучители для начинающих по основам программирования станков с ЧПУ

Как программируют станки на заводах

От токарных до лазерных

Программисты востребованы везде, даже на производстве. Дело в том, что изготавливать каждую деталь вручную долго, поэтому нужна автоматизация. А где автоматизация, там программы и алгоритмы. Сегодня покажем вам направление в ИТ, о котором мы ещё не говорили: программирование станков с ЧПУ.

Что такое станки с ЧПУ

Чтобы понять, что такое станок с ЧПУ, нужно сначала понять, что такое обычный станок, например токарный. У тебя есть некая металлическая заготовка, например цилиндр. Ты закрепляешь его на станке. Место закрепления начинает вращаться (это место называют шпинделем), вместе с ним вращается закреплённая заготовка, а токарь с помощью специального резца может вырезать из заготовки деталь нужного размера и формы. Пока что всё вручную.

Теперь берём этот же станок, но делаем так, чтобы резцы ездили сами в разных плоскостях. Вешаем всевозможные датчики — скорости вращения, температуры и нажима. И делаем так, чтобы деталь вытачивал не токарь, а сам станок.

Чтобы управлять таким автоматическим станком, нужен некий управляющий модуль — который заставит заготовку вращаться, а резцы ездить в нужные стороны. Вот этот блок и называют блоком ЧПУ — числового программного управления.

Каждый блок ЧПУ соединён со всеми основными частями станка, чтобы ими можно было управлять или контролировать их состояние. Например, в токарном станке ЧПУ будет следить:

- за скоростью вращения заготовки,

- направлением вращения,

- положением резцов,

- температурой режущей кромки,

- температурой детали,

- силой нажима резца на деталь,

- перемещениями резцов и направляющих.

Блоки ЧПУ нужны для того, чтобы автоматизировать работу станка. Ты программируешь, что куда должно ездить и как вращаться, а станок это исполняет.

Что на производстве можно запрограммировать

Запрограммировать можно всё, в чём есть блок ЧПУ — хоть станок для работы по дереву, хоть установку для лазерной резки, хоть манипулятор с точечной сваркой. Главное, чтобы нужные части производственного агрегата были снабжены приводами и датчиками.

Привод — это то, что заставляет что-либо двигаться. Например, чтобы сделать роборуку, нужно 5–6 приводов, которые будут приводить в движения сочленения роборуки. Приводу можно сказать: «Разогнись на столько-то градусов» или «Повернись так-то», и он будет приводить в движение то, что к нему присоединено.

Датчик — это штука, которая собирает какие-то данные. Например, скорость вращения, температуру, нажим, угол сгиба. Благодаря датчикам можно сказать: «разгибай привод такой-то, пока не почувствуешь датчиком нажима такую-то силу нажима».

Как пишутся программы для ЧПУ

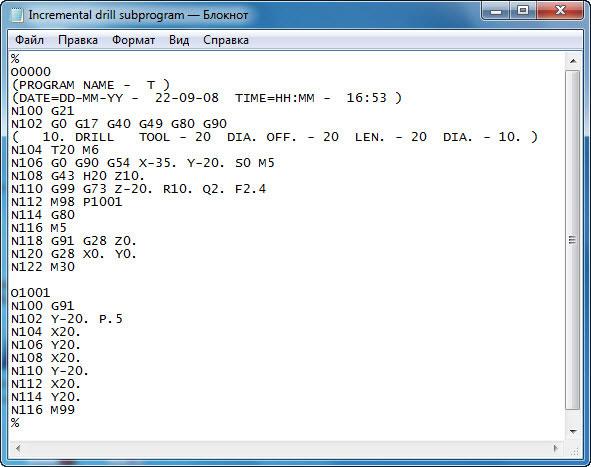

Есть два варианта: автоматически создать программу из макета детали или написать её с нуля.

Чаще всего используют первый вариант — сначала рисуют в деталь в 3D (для этого есть специальный софт), а потом программа сама формирует нужный код для станка, чтобы получилась нарисованная деталь. Минус такого подхода в том, что код может получиться неоптимальным: будет выполняться слишком долго или в процессе получается много отходов.

Второй подход — написать программу вручную с нуля. Для этого нужно идеально знать все параметры станка и возможные состояния каждого датчика. Это сложнее, зато даёт больший контроль над тем, как изготавливается деталь.

На практике обычно делают так: рисуют трёхмерную модель, выгружают на основе неё код для ЧПУ, а потом дорабатывают его, если требуется.

На чём пишут такие программы

Код для станков с ЧПУ пишут на языке программирования G-code. Это относительно общий стандарт для всех станков с ЧПУ, но детали, коды и последовательности у разных производителей отличаются. Проще говоря, нельзя просто так перенести программу со станка одной фирмы и запустить на станке другой фирмы — команды могут не совпасть.

Язык G-code так называется потому, что в нём почти все команды начинаются с буквы G, за которой идут числа — команды для станка. Ещё есть буква M — она используется для обозначения дополнительных кодов и O — для подпрограмм. Но это деление условно и может меняться у каждого производителя станков.

Как выглядит программа для ЧПУ

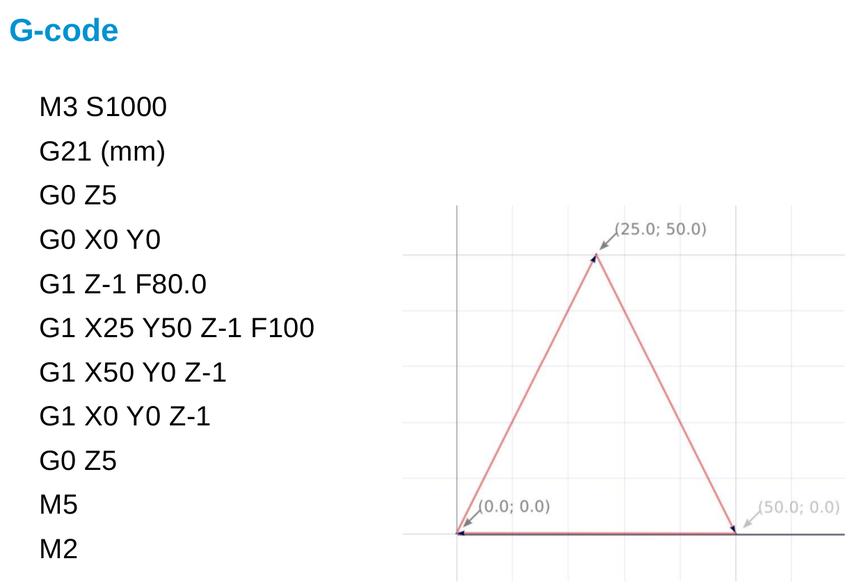

Если мы заглянем в код, то увидим такое:

N1 G17 G20 G34 G40

N2 T1 M16

N3 S8600 M2

N4 G54

N5 M8

…

N-код отвечает за номер строки — они могут пригодиться, если нам нужно перепрыгнуть на какую-то определённую строку или пропустить часть команд. M отвечают за детали, например, команда N3 S8600 M2 означает, что нужно раскрутить рабочий шпиндель (за него отвечает M2) до скорости 8600 оборотов в минуту (команда S8600).

Так команда за командой станок выполняет определённые действия, и на выходе получается нужная нам деталь.

Особенность программирования станков

В отличие от компьютера, где для каждой программы и переменной выделяется новый и пустой участок памяти, в станках всё по-другому. Дело в том, что программа в момент запуска не знает, в каком положении находятся резцы, закреплены ли направляющие и так далее. Если просто запустить программу без подготовки, ЧПУ, например, может подвинуть ещё левее резец, который и так находится в самом левом положении, и тогда может сломаться привод или крепление резца.

Чтобы такого не было, перед каждым запуском в программу встраивают команды обнуления и инициализации, чтобы каждый элемент вернуть в исходное положение. Это лучше, чем просто проверить, что где находится — после обнуления мы точно будем знать, что все элементы станка находятся в известной нам позиции и программа сможет с ними правильно работать.

Также важно понимать, что станки работают с живым материалом: металлом, деревом, акрилом, камнем и т. д. Материал несовершенен, может иметь внутренние дефекты, может плавиться и трескаться. Резцы и шпиндели тоже сделаны из каких-то материалов, у которых есть пороги нагрева, прочности и скорости. Если в компьютерном коде ошибиться и вызвать переполнение памяти, то компьютер просто зависнет. Ты его перезагрузишь, и всё. А у станка можно сломать резец или повредить шпиндель. А стоит это хозяйство будь здоров.

Получается, это такое же программирование и алгоритмы, как и на других языках?

Независимо от того, программируем ли мы сервер или станки на заводе, в основе всего лежат алгоритмы: логика работы, переменные, циклы, подпрограммы и проверки условий. Поэтому если вы знаете, как устроены алгоритмы и можете программировать на любом языке программирования, то и освоить программирование для ЧПУ будет намного проще.

Источник

Суть программирования для станков с ЧПУ

Программирование станков с ЧПУ на современном этапе развития машиностроения и электроники. Плюсы работы в САМ системах, ход написания программ, вопросы оптимизации.

Прогресс микроэлектроники параллельно с повышением требований к качеству обработки, гибкости перенастройки производства вытесняют станки с ручным управлением в сферу ремонта, малого бизнеса и хобби. Программирование станков с ЧПУ – важнейшая часть технологического обеспечения на современных предприятиях.

Программирование заключается в задании взаимосвязанной последовательности команд, представляющих закодированный алгоритм движения рабочих органов, режущего инструмента и заготовки. Наиболее распространенным международным стандартизированным буквенно-цифровым кодом остается ISO 7 bit. Передовые СЧПУ поддерживают как стандартный код, так и фирменные диалоговые языки.

Способы программирования

Процесс программирования можно выполнять:

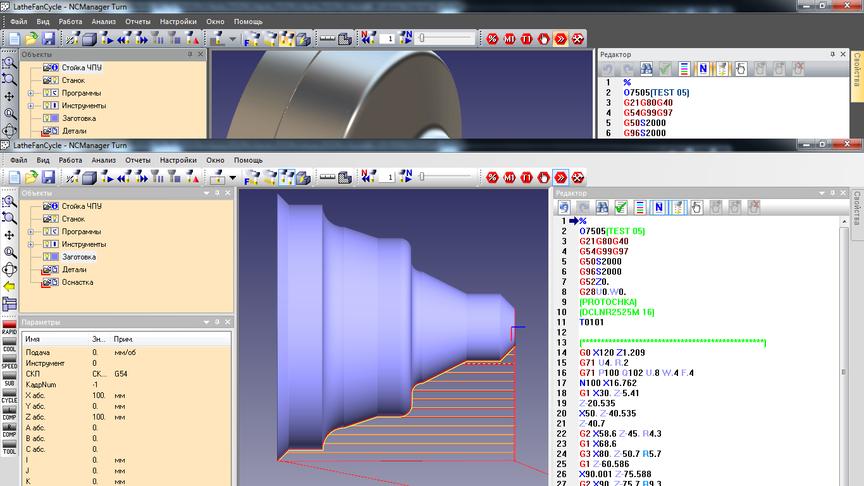

- Вручную. Технолог составляет программу на удалённом ПК в текстовом редакторе. Затем переносит её в память СЧПУ посредством USB-накопителя, оптического диска, дискеты или через интерфейсные порты, соединенные с ПК кабелем.

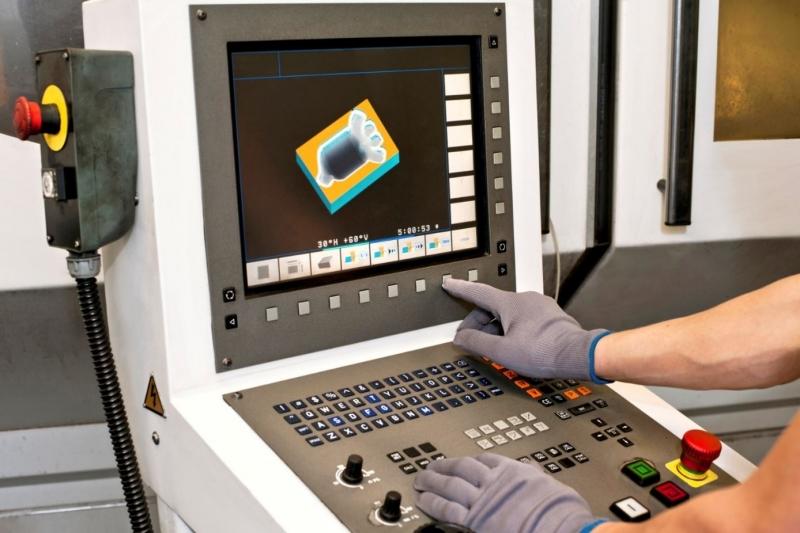

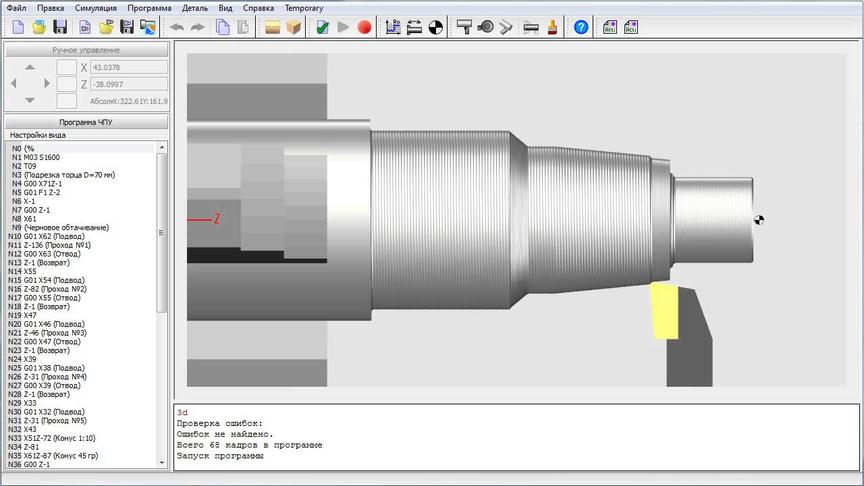

- На пульте (стойке) УЧПУ. Команды вводятся с клавиатуры и отображаются на экране. Набор пиктограмм соответствует перечню постоянных циклов, которые можно назначить, сокращая объем записи. Ряд систем (Fanuc система, HEIDENHAIN) поддерживают диалоговый интуитивный интерфейс, где оператор путем последовательного выбора формирует программу обработки.

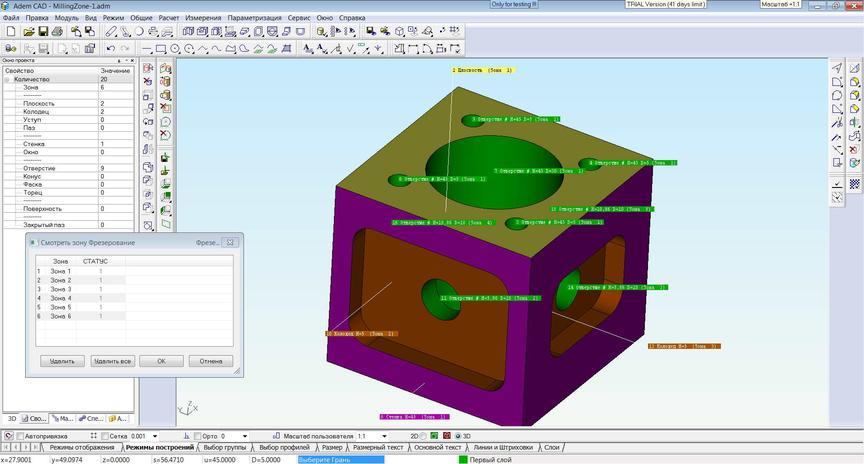

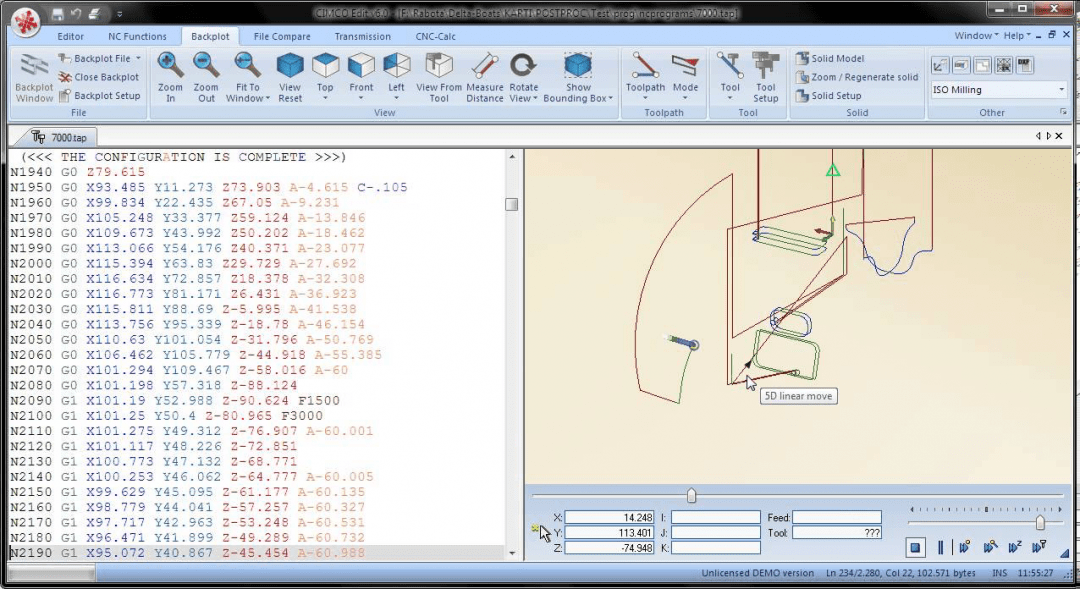

- Автоматизировано в интегрированных CAD/CAM/CAE системах. Передовой способ, требующий внедрения единой электронной системы на всех этапах производственного цикла.

Первый способ может применяться для программирования простых токарных работ, обработки групп отверстий, фрезерования по двум координатам без обработки профильных кривых. Затраты времени велики, ошибки выявляются на станке.

Программирование с пульта позволяет выполнять всё вышеперечисленное, а при диалоговом языке ввода и более сложные переходы 2,5 и 3-х координатной обработки. Оптимальный вариант для корректировки существующих или создания программ групповой обработки по «шаблону».

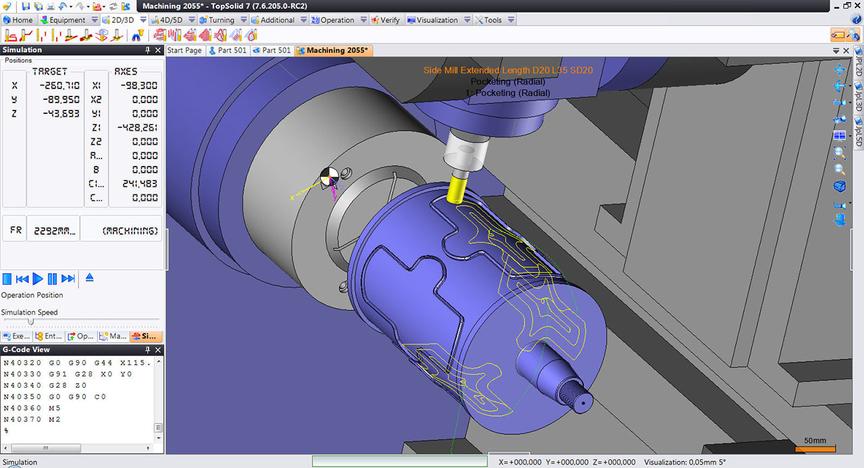

Работа в CAM системах, например: MasterCAM, SprutCam, ADEM предполагает получение эскиза, модели из CAD, диалоговый выбор станка, пределов перемещений, приспособлений, инструментов (РИ), режимов, переходов и стратегии обработки, задания корректоров. На основании указанного постпроцессор преобразует траекторию движения РИ в управляющую программу (УП). Виртуальную отработку можно просмотреть на мониторе, исключая явные ошибки (зарезы, неснятый припуск, соударения с оснасткой), оптимизируя траекторию.

Порядок написания программ

Написание программ ЧПУ состоит из последовательности действия, одинаковых для любого способа, выполняемых технологом или автоматически. На подготовительном этапе выполняют:

- Задание параметров заготовки. В САМ системах: габариты, материал, твердость.

- Задание системы координат и нулевых точек.

- Выбор обрабатываемых поверхностей, расчет числа проходов для снимаемого припуска и глубины резания (в САМ предлагаются варианты разбивки).

- Выбор РИ.

- Задание режимов резания: подачи, скорости (числа оборотов) и скоростей ускоренных ходов. САМ системы реализуют автоматический подбор оптимальных, в дальнейшем записываемых в кадрах посредством функций F, S.

- В САМ программах выбирают станок, СЧПУ.

На основном этапе рассчитывается траектория движения центра инструмента, управляющая программа описывает рабочие и холостые перемещения этой точки. При ручном способе технолог рассчитывает координаты всех опорных точек обрабатываемого контура, в которых изменяется направление обхода. Перемещение РИ описывает последовательность кадров, содержащих подготовительную функцию G, устанавливающую вид движения и размерные слова (Х,Y, Z, A, B, C, прочие), задающие перемещения по координатам.

В САМ расчет траектории и формирование программы происходит автоматически.

Далее добавляют вспомогательные функции М, определяющие: остановы, пуски, окончание фрагментов или всей УП. Посредством функций D, H, DR вводят значение корректоров на диаметр, длину, радиус скругления РИ.

Рациональное программирование

Уменьшает число кадров применение подпрограмм, описывающих постоянную последовательность операций или повторяющуюся многократно часть УП. Подпрограммы вызывают из основной командой P. Частным случаем подпрограмм являются стандартные циклы обработки: резьбы, винтовых канавок, пазов, групп отверстий и другие.

Источник

Программирование станков с ЧПУ с нуля до профи

Программирование ЧПУ — важнейшая составляющая процесса проектирования и производства. От того, насколько чистым будет код, зависит время тестирования, отладки и запуска детали в производство. Станки с числовым программным оборудованием различаются по назначению и методам программирования.

Типы станков с ЧПУ

Одна и та же деталь может подвергаться обработке на разных станках. В зависимости от геометрии модели, наличия или отсутствия отверстий, деталь может проходить несколько последовательных технологических операций на разных станках с ЧПУ:

- токарном — для придания формы, отрезания, нарезания канавок, подрезания;

- фрезерном — для резания плоскостей, создания лысок, пазов;

- сверлильном — для создания технологических отверстий и долбления;

- шлифовальном — с целью окончательной или черновой обработки деталей, удаления сварных швов;

- многоцелевом, который производит все операции предыдущих станков.

Как правило, на предприятии есть различные типы станков с ЧПУ, которые позволяют выполнять все необходимые технологические операции для создания как простых серийных деталей, так и сложных в стереометрическом отношении моделей.

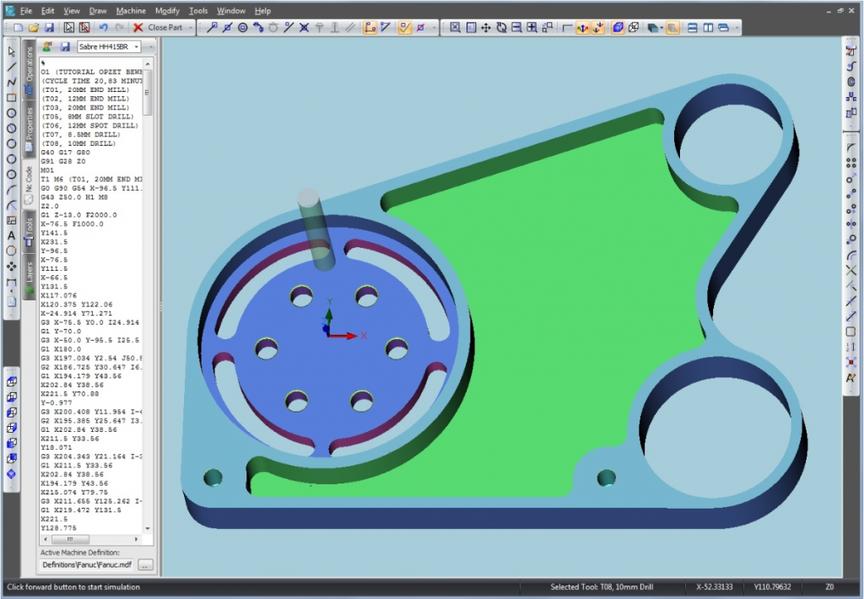

Программирование станков с ЧПУ

Для того чтобы оборудование могло выполнять операции, ему необходимо задать набор команд, так называемый G-код. Он трансформируется из программы, написанной разработчиком, в постпроцессоре. Отсюда система управления станком получает информацию о задаче и этапах ее выполнения, затем формирует профиль, и станок выполняет технологические операции.

Чтобы в реальности воплотить конструкторские или инженерные разработки, нужно написать программу для создания конкретной детали. Это делает программист с помощью CAD-софта.

Важно! В зависимости от поколения станков, управляющей системы, типа оборудования применяются различные платформы программирования.

Методы программирования на станках с ЧПУ

Способов написания программ для оборудования с ЧПУ несколько:

- ручной — разработчик или проектировщик создает код на удаленном ПК, затем переносит готовую программу в станок с помощью CD-диска, флеш-накопителя, дискеты или посредством интерфейсного кабеля;

- с пульта ЧПУ — оператор с клавиатуры вводит набор предустановленных команд, которые выполняет станок;

- автоматизированным методом с помощью интегрированных CAD/CAE/CAM систем.

Важно! Автоматизированные методы применимы только в станках последних поколений, включенных в единую компьютерную систему производственного процесса.

Ручной способ программирования чаще всего применяют для однотипных и простых токарных работ, на фрезерных станках для обработки по двум координатам, для сверления групп отверстий.

Программирование с пульта позволяет осуществлять запуск тех же операций, что и при ручном методе, плюс переходы при 2,5–3-координатных перемещениях. Такой метод удобен для запуска однотипных операций или корректировки текущих.

Самая сложная и одновременно самая гибкая система — программирование в CAM-средах. Здесь нужно сначала получить эскиз и модель из CAD, выбрать станок в диалоговом окне, задать приспособления, пределы перемещений, инструменты, режимы, способы обработки и коррекции. Постпроцессор, получив данные, преобразует их для генерации в управляющую систему. При этом оператор в удаленном режиме видит виртуальную модель и может в реальном времени вносить коррективы в работу оборудования.

Ручное программирование

Подавляющее большинство предприятий применяют именно станки, программируемые вручную. Это связано с тем, что основные выполняемые операции — простые и однотипные. Поэтому приобретать современные станки, интегрированные в единую электронную систему, нет необходимости.

Ручное программирование требует скрупулезной точности и выверенности параметров. Оператор должен в совершенстве владеть G-кодом и знать все его команды. Программу технолог создает на своем компьютере в текстовом редакторе. Расширение файла — .txt. Программа включает координаты, по которым двигается инструмент, обрабатывая деталь, и набор кодов. После написания программы ее переносят в управляющую систему станка.

Важно! Для малых предприятий или мелкосерийных производств станки с ЧПУ с ручным программированием — оптимальное решение. Они эффективно справляются с работой, а от технолога или оператора требуется только один раз написать необходимые программы, либо писать их нечасто — по мере необходимости.

На пульте

Многие станки с ЧПУ оборудованы дисплеем и клавиатурой. Поэтому задавать программу оборудованию можно непосредственно с пульта. Производители предусмотрели два варианта постановки задачи станку:

- ввод G и M кодов с клавиатуры;

- использование диалогового окна.

Важно! Станки с ЧПУ, оборудованные дисплеем, позволяют запустить имитацию обработки детали с визуализацией на экране. Эта опция дает возможность провести отладку программы до запуска станка.

Автоматизировано

Для предприятий, выпускающих детали высокой точности и сложной конфигурации, оптимальной считается CAM-система. Она существенно повышает производительность, поскольку автоматически вычисляет траекторию перемещения инструмента, производящего обработку заготовки.

Предприятия, на которых станки с ЧПУ выполняют большое разнообразие технологических операций, также предпочитают оборудование полностью автоматизированное. Потому что временные затраты на написание программ в ручном режиме будут несопоставимыми со временем работы станков. Либо придется существенно увеличивать штат технологов и операторов.

Преимущества автоматизированных систем:

- избавляют технолога или проектировщика от громоздких и длительных математических расчетов;

- на одном и том же базовом языке генерируют УП (G-код) для станков всех типов;

- имеют набор готовых функций, сокращающих время составления программы;

- загрузка готового кода в память станка прямо с ПК технолога.

Важно! CAM-системы могут быть языковыми или графическими. Первые требуют знания определенного языка программирования, вторые ведут диалог с разработчиком в интерактивном режиме и значительно более просты в освоении.

Как составлять программы для станков с ЧПУ?

Чтобы написать программу для оборудования с числовым программным управлением, нужно придерживаться определенных правил:

- деталь рассматривают как геометрическое тело;

- взаимодействие инструмента и заготовки должно учитывать их одновременное перемещение относительно друг друга;

- траектория рабочего инструмента задается его центром;

- инструмент перемещается из одной области в другую, причем эти области могут быть дугами, кривыми, прямыми;

- точки пересечения областей (опорные, или узловые точки) включаются в качестве координат в управляющую программу;

- УП создается покадрово, где каждому кадру соответствует описание.

Чем сложнее деталь, тем больше кадров будет содержать УП.

Модели САПР

Системы автоматического проектирования с появлением ПК стали называть CAD-системами — компьютерного проектирования. Тем не менее аббревиатура САПР прочно закрепилась, и технологи, разработчики, программисты, проектировщики любой софт для проектирования по-прежнему называют САПР.

Основные модели САПР:

- AutoCAD — лидер среди всех систем, программа, позволяющая программировать в 2D и 3D-средах. В AutoCAD можно строить чертежи, трехмерные модели и многое другое. Кроме того, это платформенный софт, то есть не узкоспециализированный, а предназначенный для любых видов проектирования — машиностроительного, автомобильного, дорожного и пр.

- Bricscad — альтернатива предыдущему софту. Включает инструменты вариационного моделирования, поддерживает напрямую формат DWG и BIM-технологии.

- Autodesk Inventor — профессиональная система 3D-проектирования для промышленного производства. Этот софт поддерживает импорт моделей и файлов из других САПР, интегрирован с иными программными средами линейки — 3ds Max, AutoCAD, Revit и другими. Адаптирован для российских стандартов при проектировании, проведении расчетов, моделировании, создании документации. Включает большой набор стандартизированных моделей, функций, параметров и инструментов.

- Компас 3D — отечественный софт для параметрического моделирования. Предназначен для машиностроения, строительства и приборостроения. Полностью поддерживает ЕСКД и ГОСТ.

- РТС Creo — «тяжелая» САПР для параметрического проектирования больших сборок (например, для авиа- или кораблестроения).

- NX — предназначена для моделирования и проектирования сложных изделий, включая многосоставные. Работает практически на любых ОС, поддержка кросс-функциональной многопользовательской команды, продвинутые возможности для промышленного дизайна. Этот софт позволяет даже моделировать поведение мехатронных систем.

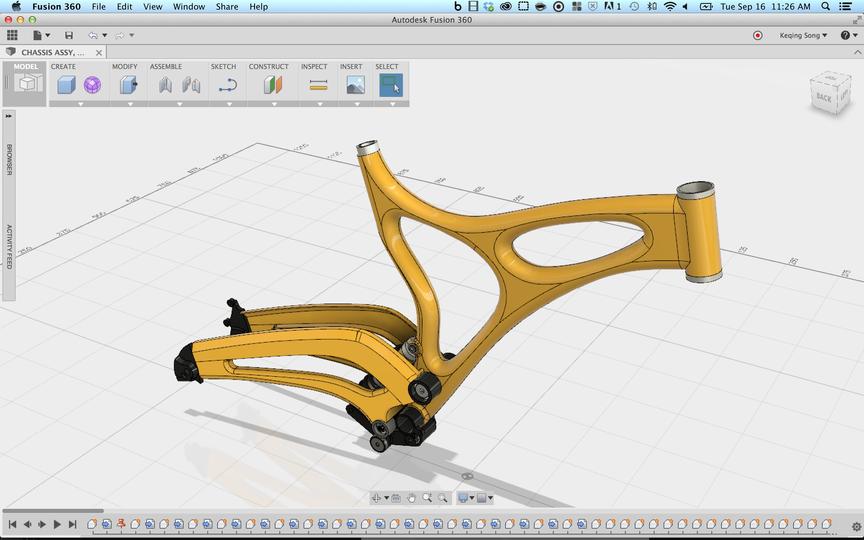

- Fusion 360 — облачная САПР, работающая в виртуальной среде. Сохраняет большинство функций десктопного софта, при этом позволяет взаимодействовать пользователям удаленно.

Важно! При выборе ПО следует учитывать задачи, стоящие перед технологом или проектировщиком, объем работы, возможности программы и поддержку ее интегрирования в общую электронную систему производства.

Конвертации файлов

Предприятия, которые используют устаревшее ПО, часто сталкиваются с проблемой открытия файлов, созданных в более свежих версиях софта или программах, расширения файлов которых не поддерживает и не понимает старая программа.

Заменить ПО на новое не всегда возможно: лицензионный софт стоит дорого. А кроме того, современные программы попросту не будут работать на устаревших ПК с ОС Windows XP или 7. Замена же компьютерного парка и вовсе многим предприятиям не по карману.

Поэтому у проектировщиков есть три пути — установить бесплатное ПО, поддерживающее требуемый формат файлов, воспользоваться облачными программами или специальными конвертерами.

Autodesk выпустил программу DWG TrueView, которая не дает просматривать файлы, но конвертирует их в нужный тип. Правда, она занимает много места на жестком диске, зато бесплатная. Альтернативный вариант — DWG Converter. Он не требует установки, позволяет конвертировать как одиночные, так и пакетные файлы

Онлайн-конвертер CAD Exchanger способен трансформировать в нужный формат практически любой тип файлов. При этом следует помнить, что бесплатно в сутки и месяц можно обработать не более 10 файлов.

Типы программного обеспечения

Для обеспечения работы оборудования с числовым программным управлением предусмотрены виды софта:

- CAM — система автоматизированного производства, которая работает с готовыми CAD-проектами;

- CAD — система автоматизированной разработки — ПО для проектирования и создания 3D-объектов на основе определенных параметров;

- CAE — вспомогательный софт, необходимый на предварительном этапе: подготовки проекта, анализа, моделирования, планирования;

- CAD/CAM-пакеты для полнофункциональной разработки и внедрения проекта в модуль ЧПУ.

Для токарных станков с ЧПУ

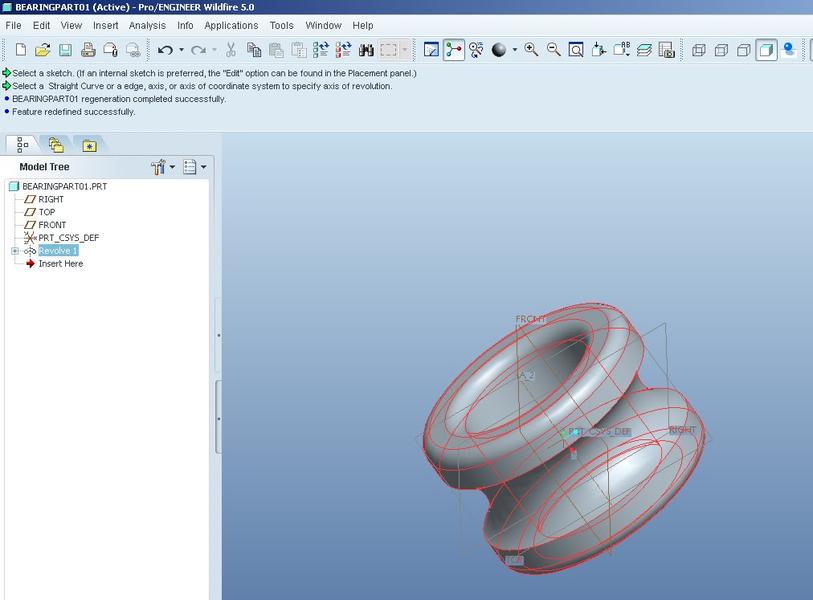

Лучшие CAD-программы для станков данного типа:

- AutoCAD — полифункциональная проектировочно-чертежная система;

- SolidWorks — ПО для проектирования 2D и 3D объектов любого назначения и сложности;

- Pro/ENGINEER — пакетный софт для решения инженерных и конструкторских задач.

Эти программы дают широкие возможности для проектирования любых деталей — от простых до геометрически сложных.

CAM-софт для формирования управляющей программы:

- SprutCAM — отечественная разработка для формирования УП по токарной обработке любых деталей и изделий;

- Fusion 360 — комплексная система, позволяющая и проектировать и ставить задачи управляющей системе станка;

- EdgeCAM — эффективное ПО, позволяющее формировать УП для токарного станка.

Эти программы трансформируют созданную в CAD-софте модель в понятный для станка код.

Важно! Для экономии можно устанавливать сразу пакетные системы, совмещающие в себе функции CAD/CAM. Например, AutoCAD или «Компас-3D».

Для фрезерных станков с ЧПУ

В зависимости от стоящих перед технологом задач, подбирают ПО для работы с фрезерным станком. Для создания эскизов для плоской резки подойдут:

- CorelDraw — графический редактор для векторных изображений;

- LibreCAD — программа, создающая 2D-чертежи;

- Adobe Illustrator — программа для создания и обработки векторных изображений.

Для работы с 3D-моделями можно использовать тот же софт, что и для токарного станка.

Дополнительно стоит присмотреться к программам:

- MasterCAM — софт для 2D/3D моделирования и формирования управляющих команд для станка;

- ArtCAM — система, работающая с векторной и растровой графикой, позволяет выстроить траекторию движения фрезы для создания рельефных поверхностей;

- Mach3 — программа для управления фрезерным станком на базе ОС Windows, она позволяет создавать пользовательские коды, управлять фрезерованием по шести осям, генерировать G-коды.

Написание программ для станков с ЧПУ

Для создания программы, которая осуществит реализацию инженерной разработки, технолог должен владеть специальным кодом, который схож с C# или Basic. Это специализированный G-code, который способны распознавать управляющие системы станков с числовым программным управлением.

G-коды

G-коды содержат цифровую маркировку от 00 до 97 и каждый из них соответствует определенной операции или настройке станка — от прямолинейных и круговых перемещений, выбора плоскостей, ввода метрических данных до коррекции и контроля скоростей инструментов и двигателей.

Блоки G –кода

Набор команд для станка с ЧПУ объединяют в блоки. Их записывают в одну строку и управляющая система будет считывать их последовательно слева направо. Если строки недостаточно, код будет продолжен в следующей, и машина перейдет к ней.

- G17 G54 G90 — этот блок задает параметры (плоскость, нулевую точку и абсолютные значения);

- G0 X-19 Y-19 — ускоренное перемещение в точку с указанными координатами;

- G1 ХЗ Y3 F600 — линейное перемещение инструмента в точку с указанными координатами и подачей 600 мм/мин.

Операторы и технологи знают G-коды наизусть, поэтому для них не составляет труда быстро формировать нужные программы.

Программ G –кода

Команды даются последовательно и логично, поэтому программа состоит, как правило, из этапов:

- Пуск.

- Загрузка инструмента.

- Включение шпинделя.

- Подача охлаждения.

- Перемещение инструмента в исходное положение.

- Запуск процесса обработки.

- Отключение охлаждения.

- Останов шпинделя.

- Возвращение шпинделя на исходную позицию.

- Завершение программы.

Если обрабатываться будет серия заготовок, то повторяться будут команды со 2 по 9.

Модальные и адресные коды

Модальные необходимы для активации и отключения определенных функций станка, например, охлаждения или запуска шпинделя.

Адресные коды включают координаты по осям для перемещения исполнителя.

Самые распространенные G-коды

Чаще всего оператор или технолог используют коды, которые обозначают наиболее типичные движения:

Станок использует обе оси, чтобы максимально быстро доставить инструмент в нужную точку

Перемещает исполнитель по прямой

Дуга по часовой/против часовой стрелки

Обеспечивает плавное перемещение инструмента к заданным координатам через промежуточные, которые и задают дугу

Дает команду станку, в какой из плоскостей совершить дуговое перемещение

Компенсация длины инструмента

Задает длину исполнителя относительно оси Z

M-коды

Это машинные коды, которые отличаются на разных станках с ЧПУ. Они управляют функциями оборудования (его агрегатов, двигателей и узлов). Например, подача или отключение охлаждения, вращение шпинделя или направление его движения.

Как написать программу ЧПУ станка с нуля?

Для того чтобы составить правильный набор команд, нужно понимать принцип работы оборудования, знать режимы и инструменты резания, допуски и посадки, технологический процесс производства детали, основы программирования в G и M кодах. Последнее — самое простое из того, что нужно знать.

Сам процесс программирования состоит из последовательности действий:

Значение соответствующего инструмента

G97 S1000 CW/CCW

Запуск вращения главного шпинделя со скоростью 1000 об/мин по часовой стрелке/против часовой стрелки

Быстрое перемещение исполнителя в заданные координаты

Работа исполнителя по дуге по часовой стрелке

Важно! Чтобы самостоятельно составлять программы для станков с ЧПУ, недостаточно знать команды, нужно предварительно построить чертеж в координатной сетке, чтобы понимать, куда и зачем будет передвинут режущий инструмент.

Самоучители для начинающих по основам программирования станков с ЧПУ

Научиться собственно программированию несложно. В сети есть много самоучителей для начинающих, вот некоторые из них:

- Пайвин А. С., Чикова О. А. Основы программирования станков с ЧПУ;

- Должиков В. П. Основы программирования и наладки станков с ЧПУ;

- Сосонкин В. Л. Методика программирования станков с ЧПУ на наиболее полном полигоне вспомогательных G-функций;

- Учебное пособие оператора станков с ЧПУ;

- Основы программирования ЧПУ;

- Ловыгин А. А., Теверовский Л. В. Современный станок с ЧПУ и CAD/CAM-система;

- Уроки ЧПУ начинающим;

- Турчин Д. Е. Программирование обработки на станках с ЧПУ.

Эти пособия и онлайн-уроки рассчитаны на начинающих и предназначены для освоения программирования для разных типов станков. Все они включают знакомство с G-кодированием, содержат полное описание и назначение всех команд и помогают разобраться в особенностях выбора инструмента для той или иной операции, задании координат, модальных и адресных кодах.

Программированием ЧПУ овладеть несложно. Обычно этот процесс занимает не больше нескольких недель. Конечно, под руководством опытного наставника процесс пойдет быстрее, но это не всегда осуществимо. Начинать освоение программирования ЧПУ нужно со знакомства с самим оборудованием и технологическими операциями по обработке деталей.

Источник