Усовершенствование поршневых колец.

С каждым днём технический прогресс стремительно развивается и развиваются и совершенствуются даже самые мелкие детали современных двигателей, такие как поршневые кольца. Развитие и усовершенствование поршневых колец очень важно, так как на преодоление их трения, приходится примерно 40-60% общих механических потерь в моторе. А в особо тяжёлых условиях трудится первое поршневое кольцо, на которое приходится не менее 60% потерь на трение. Так же первое кольцо, сдерживает около 50% давления всех газов в цилиндре двигателя, а при недостаточном масляном охлаждении самого поршня, пропускает через себя до 60% температурного нагрева, переходящего к поршню. Об усовершенствовании поршневых колец мы и поговорим в этой статье.

По мере совершенствования двигателей внутреннего сгорания, совершенствовались и поршни, и об этом можно подробнее почитать вот тут, а так же вот здесь. При совершенствовании поршней, канавка первого кольца со временем сдвинулась как можно ближе к камере сгорания — вверх. Это позволило уменьшить общую высоту и массу поршня, а так же позволило снизить токсичность выхлопных газов, так как сократился объём полости между стенкой цилиндра и верхним жаровым поясом поршня (попавшие в эту полость пары горючей смеси, практически не сгорают).

Постепенное приближение верхнего поршневого кольца к камере сгорания, сильно повлияло на его температуру нагрева. И чтобы сдержать рост температуры кольца, пришлось уменьшить зазор между поршнем и цилиндром. А для осуществления нормальной работы поршня с минимальным зазором и без задиров, пришлось совершенствовать технологию производства поршней, то есть очень точно профилировать геометрию поршня (чтобы избежать заклинивания и задиров, особенно на больших оборотах). Диаметр поршня в не нагретом состоянии, в верхней его части в районе жарового пояса, делают немного конусным, а при нагреве поршня, этот небольшой конус исчезает и поршень становится идеально цилиндрическим.

Существует ещё одна проблема — это износ канавок поршневых колец. Для её устранения, в легкосплавный поршень вставляют вставки из более твёрдого и износостойкого металла (на дизельных моторах это делают уже давно). Такое конструктивное решение подтолкнуло инженеров усовершенствовать и сами поршневые кольца и их термообработку. Ещё совсем недавно, покрытие рабочей поверхности кольца молибденом или хромом, считалось вполне совершенным. Но сейчас уже запустили в серию кольца, покрытые хромом полностью (по крайней мере первое поршневое кольцо). И теперь поверхность кольца (сверху и снизу), которая трётся по твёрдой вставке поршня (канавке кольца), уже изнашивается очень медленно.

Важный вопрос, который много лет решают инженеры, это из какого металла изготавливать поршневые кольца — чугун или сталь? Ещё совсем недавно традиционным металлом для колец был высокопрочный чугун (с глобулярным графитом). Этот материал для колец, отлично справлялся со своими обязанностями, пока высота колец не уменьшалась менее 2 мм. На более современных моторах, чугунные кольца делали даже 1,5 — 1,2 мм. А вот компрессионные кольца для более перспективных и совершенных двигателей, у которых высота колец не более 1,0 мм и даже 0,8 мм, начали изготавливать из стали, чугун здесь не уместен.

Современное компрессионное поршневое кольцо.

Малая высота колец, позволяет инженерам-конструкторам существенно уменьшить и высоту поршня, а от этого уменьшить и высоту самого мотора, ну и позволяет повысить компактность и жёсткость конструкции, существенно снизить инерционные силы, и от этого увеличить обороты двигателя и поднять мощность. Вот вам и целая цепочка усовершенствований, исходящая от одной маленькой детали — поршневого кольца!

К вышесказанному следует добавить, что в отличии от чугунных, стальные кольца почти никогда не ломаются, и обладают гораздо большей упругостью и стойкостью на изгиб. Но самое главное, стальные кольца меньше изнашиваются и меньше изнашиваются их канавки, а значит существенно увеличивается ресурс двигателя.

Следующим этапом развития колец — это азотирование всей поверхности стального кольца. А некоторые фирмы, например немецкая SM — «Шоттле — Моторентайле», рабочую поверхность поршневых колец покрывает титановым покрытием, и это покрытие после азотирования, превращается в нитрид титана! А нитрид титана твёрже хрома примерно в два раза. И такие кольца уже изготавливают серийно, правда для двигателей формулы 1, но как мы знаем, из спорта всё постепенно переходит и на обычные машины, так что ждать не долго.

Так же совершенствуется и механическая обработка поршневых колец. Фирма Шоттле например, разработала микрохонинговку рабочей поверхности кольца на глубину всего 0,001 мм. После такой обработки, рабочая поверхность кольца кажется матовой, и начинает блестеть только после обкатки двигателя.

Выше описанные мной современные технологии, позволяют существенно поднять ресурс двигателя. Например новый автомобиль Мерседес Актрос, имеет на поршнях своего двигателя кольца, рассчитанные на миллион километров пробега!

Отделение фирмы SM, изготавливающей кольца, о которой я уже говорил, принадлежит японской фирме NPR, и кольца этой компании уже более 15 лет поставляют в Россию, и причём даже кольца для отечественных Вазовских автомобилей. Но вот миллионного ресурса таких колец, как на престижном Мерседесе, им не достичь. Почему? Да потому, что кроме качества колец, существует ещё много технических нюансов, влияющих на ресурс деталей, и жаль, что этих нюансов на отечественных машинах до сих пор не достигли. Этих нюансов несколько, но самых важных всего четыре.

- Первый — правильная и точная геометрия цилиндра двигателя.

- Второй — высокое качество хонинговки цилиндра двигателя.

- Третий — очень качественное моторное масло и масляный фильтр.

- Четвёртый — совершенная система очистки воздуха, поступающего в двигатель и качественный воздушный фильтр.

На большинстве современных отечественных автомобилей, можно обнаружить задиры в цилиндрах двигателя даже на новых машинах, а геометрия цилиндра и его зеркала, далека от идеала. И установив в такой мотор даже суперсовершенное поршневое кольцо (кольца) от вышеописанных фирм, нормальной и долговременной работы в таком двигателе, от него не дождёшься.

Следует учесть, что даже такая мелочь (для многих ремонтников), как не совершенная и нестандартная прокладка головки блока двигателя (при стандартных моментах затяжки), может вызвать отклонение в геометрии цилиндров, а ведь многие гаражные «мастера» даже не соблюдают момент затяжки.

Ещё одно важное условие, это то, как установят поршневые кольца (ведь нужно использовать специальное приспособление, о котором я подробно написал вот здесь). Ведь стоит, при надевании на поршень, чуть перестараться с разжиманием тонкого кольца (0,8 -1,0 мм) и его можно выбрасывать. И многим будет казаться внешне, что кольцо сохранило форму, но необходимого распределения давления по окружности цилиндра уже не будет.

Хочу отметить, что большое преимущество современных азотированных стальных колец, это способность скользить по любой поверхности цилиндра. Хоть по чугунной гильзе, хоть по стали, никасилю или хрому, и даже по Керонайту. А вот кольца покрытые молибденом или хромом, не так универсальны, как азотированные кольца.

Ну и последнее. Мы все привыкли менять кольца на ремонтные, после определённого пробега. Но за рубежом перестали выпускать поршневые кольца ремонтных размеров, а почему? Ответить не сложно, ведь установка кольца с номинальным рабочим размером в цилиндр с наибольшим ремонтным размером, приведёт к увеличению в замке кольца его зазора с 0,2 — 0,4 мм до 0,35 до 0,55 мм. И даже при сохранении всех номинальных размеров, уже всего при 15 — 20 тысячах пробега, зазор в кольцах будет тоже примерно 0,35 — 0,55 мм. Так какой смысл замены колец ремонтными? Из-за каких то жалких 20 тысяч?

Вот и решили, что производство обычных ремонтных колец экономически не оправдано. Лучше бросить все силы и средства на совершенствование и колец и моторов в целом. Ведь хорошая и долговременная работа поршневых колец, с миллионным ресурсом, достигается совсем другими современными методами, к которым надо стремиться нашей отечественной промышленности, и основные четыре из которых, я описал выше. Успехов всем!

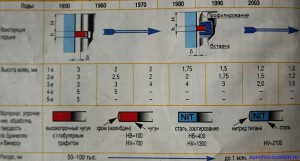

Таблица постепенного усовершенствования поршневых колец, в зависимости от года изготовления.

Источник

Способ обработки рабочей поверхности поршневых колец

Изобретение относится к области машиностроения и может быть применено в различных областях техники. Сущность изобретения: способ обработки рабочей поверхности поршневых колец включает проточку до требуемого размера, полировку и нанесение хромсодержащего слоя путем вращающегося кольца катодно-анодным способом в водном растворе азотно-кислого хрома концентрацией 28 — 40 мас. % до шероховатости поверхности Ra=0,45 — 1,50 мкм при скорости вращения кольца 0,010 — 0,015 м/с. 1 табл.

Изобретение относится к области машиностроения и может быть применено в других областях техники.

При нанесении металлического покрытия на полированную рабочую поверхность кольца более высокая работоспособность кольца достигается износостойкостью наносимого металла и его толщиной. Компрессионные и маслосъемные функции при этом определяются точностью проточки, полировки и равномерностью толщины защитного слоя. Прирабатываемость трущихся пар двигателя также определяется износостойкостью наносимого металлического покрытия.

Известно, что на преодоление трения поршневых колец приходится до 50% иногда до 60% всех механических потерь в двигателе [3, с. 71] Для снижения потерь на трение уменьшают площадь трения путем снижения высоты кольца, а также применяют подрезы на рабочей поверхности кольца.

Известен способ упрочнения рабочей поверхности поршневых колец, заключающийся в термическом напылении на наружную часть кольца с помощью кислородно-ацетиленовой горелки и потока газа сплава молибдена. Недостаток способа заключается в отрицательном влиянии термического напыления на прочностные свойства самого кольца.

Известен способ подготовки металлической поверхности к химической металлизации наружной поверхности цилиндрических деталей, включающий очистку, обработку в активирующем растворе на основе хлористого натрия и последующую термообработку. Способ повышает адгезию металлического покрытия с полированной поверхностью кольца. Недостаток способа состоит в том, что износостойкость такой рабочей поверхности определяется упрочняющими свойствами наносимого металлического покрытия.

Известные способы упрочнения рабочей поверхности поршневых колец имеют существенный недостаток в том, что в трущейся паре стенка цилиндра кольцо положительный эффект упрочнения рабочей поверхности кольца нанесением металлического покрытия будет присутствовать до получения равнопрочной со стенкой цилиндра поверхности кольца, т.к. при большей ее величине будет преобладать износ стенки цилиндра.

Наиболее близким по технической сущности повышения износостойкости рабочей поверхности является способ, по которому рабочую поверхность кольца после проточки до требуемого размера и полировки покрывают дополнительно слоем хрома, поверх которого иногда наносят тонкий слой молибдена. Недостатки способа в том, что износостойкость определяется толщиной слоя хрома или слоев молибдена и хрома. Кроме того, для этого требуются операции покрытия, использование дорогостоящего металла, технологических линий покрытия хромом и молибденом.

Целью данного изобретения является: повышение работоспособности поршневых колец, улучшение их прирабатываемости, повышение компрессионных и маслосъемных функций.

Указанная цель достигается путем дополнительной обработки вращающегося кольца катодно-анодным способом в водном растворе соли азотно-кислого хрома концентрацией 28 40% до образования шероховатости, равной 0,45 1,5 мкм, при этом скорость вращения кольца составляет 0,010 0,015 м/с.

Способ реализуется следующим образом.

Поршневое кольцо (кольца) после проточки до данного размера и полировки надевают на цилиндрическую оправку и уплотняют так, чтобы их боковые поверхности плотно прилегали друг к другу. При этом кольцевой разрез всех колец располагается на одной линии вдоль оси цилиндрической оправки, в который закладывают вставку из нетокопроводящего материала. Цилиндрическая оправка с кольцами устанавливается на установку для катодно-анодной обработки в водном растворе соли азотно-кислого хрома. Катодом является оправка с кольцами, анодом раствор азотно-кислого хрома. При подаче напряжения от источника питания между жидким анодом и наружной поверхностью колец (катодом) возникает множество электрических разрядов, которые создают на поверхности колец микрократеры с высокой изотропностью и плотностью на единицу длины поверхности. После окончания обработки поверхность вращающегося кольца обмывают водой, снимают с оправки для установки на поршень двигателя.

При концентрации электролита меньше 28% снижается интенсивность процесса электроразрядной обработки и микролегирование рабочей поверхности кольца. Повышение концентрации более 40% приводит к образованию неоднородной микроструктуры рабочей поверхности и образованию отдельных локальных частиц хрома на обрабатываемой поверхности кольца.

Верхний (0,015 м/с) и нижний (0,010 м/с) пределы скорости вращения кольца при обработке определены экспериментальным путем из условия образования микрогеометрии с высокой изотропностью (0,95 1,0) и плотностью микровыступов (до 250, но не менее 200 пиков на 1 см длины образующей рабочей поверхности кольца).

Нижний предел шероховатости 0,45 мкм обусловлен устойчивым образованием равномерного масляного слоя на рабочей поверхности кольца. При величине шероховатости более 1,50 мкм увеличивается величина кратеров и уменьшается плотность микровыступов до 150 180 на базе в 1 см, что снижает их маслосъемные качества, прирабатываемость, равномерность масляного слоя на трущейся поверхности и ухудшает эксплуатационные характеристики колец.

Под действием электрических разрядов происходит микроплавление кратеров на поверхности кольца и наплавление расплавленных частиц металла вокруг кратеров. Этот процесс многократного микроплавления формирует микрогеометрию поверхности с высокой степенью изотропности (0,95 1,0) и плотностью пиков (до 250 пиков на 1 см длины образующей кольца). Текстура получаемой микрогеометрии характеризуется множеством локальных углублений и пиков. В процессе обработки одновременно протекают процессы: очистки поверхности, микроплавления, микролегирования поверхностного слоя, закалки поверхностного слоя кольца толщиной до 20 мкм. Время обработки до получения требуемой шероховатости зависит не только от диаметра обрабатываемых колец, но и конструктивных особенностей установки для обработки по предлагаемому способу. Для колец двигателей легковых и грузовых автомобилей (например: КамАЗ, БЕЛАЗ, КРАЗ, ВАЗ, ГАЗ и т.д.) максимальное время обработки одной партии колец до 8,0 мин.

Обработанная по данному способу рабочая поверхность кольца обладает повышенными компрессионными и маслосъемными свойствами. Компрессионные показатели трущихся пар двигателя (цилиндр кольцо) по известным способам определяются плотностью прилегания их поверхностей, усилием прижима кольца.

Получаемая по данному способу микрогеометрия рабочей поверхности кольца обладает повышенной способностью удерживать равномерную масляную пленку, которая позволяет уменьшить коэффициент трения со стенкой цилиндра, повысить износостойкость кольца и одновременно уплотняющие и маслосъемные его свойства. Кроме того, высокая изотропность получаемой микрогеометрии рабочей поверхности способствует лучшей приработке колец и увеличивает срок службы кольца. По мере износа в процессе приработки и дальнейшей эксплуатации кольца вследствие высокой плотности пиков не снижаются компрессионные и маслосъемные свойства кольца. При этом закаленный и подверженный микролегированию ионами хрома поверхностный слой кольца глубиной до 20 мкм дополнительно повышает износостойкость кольца.

Пример опробования способа.

Опробование предлагаемого способа проводилось на партии компрессионных колец 1-го ремонта в количестве 36 штук к автомобилю ВАЗ 2106. Кольца надевали на цилиндрическую оправку, имеющую упорный бурт с одной стороны и стопорную диск-шайбу с противоположной стороны для плотного стягивания комплекта колец на оправке. После набора колец на оправку и ориентировки их разрезов в линию по образующей оправки в линию зазоров вкладывали вставку из тонкого текстолита толщиной 0,5 мм. Затем в специальном зажиме кольца сжимались до смыкания зазоров и зажимались план-шайбой плотно друг к другу. Оправку с кольцами устанавливали на приводные вращающиеся опоры специальной установки для обработки с пределами регулирования от 0 до 0,25 м/с. Концентрация водного раствора азотно-кислого хрома в рабочей ванне установки на основе химического анализа составила 30,2% Температура раствора 25 26 o C. Скорость вращения колец составила 0,012 м/с. После подачи от источника постоянного тока питания напряжения 280 В осуществляли погружение блока колец до установления рабочего тока 200 205 А. Глубина погружения составила при этом 5,0 мм. Обработку производили до 3-х полных оборотов оправки с кольцами, что составило 59,5 с. После окончания обработки вращающиеся кольца обмывали водой для удаления остатков раствора азотно-кислого хрома. Величина шероховатости составила при этом 0,99 мкм на кольцах по краям оправки и 1,0 мкм на остальных 34 кольцах. Плотность пиков на 1 см составила 230 шт. Испытание колец проводили на стендовых двигателях на участке диагностики автотранспортного цеха АО «НЛМК». Результаты испытания представлены в таблице.

При величине сжатия до 6,0 атм двигатель на данном комплекте колец к эксплуатации не пригоден и требуется замена колец. По известному способу это составляет до 800 ч работы. В начальный период работы идет быстрый процесс приработки колец вследствие невысокой стойкости вершин пиков. После этого наличие устойчивой масляной пленки на поверхности кольца и закаленного поверхностного слоя, микролегированного хромом, снижает процесс износа кольца, сохраняя его высокие компрессионные и маслосъемные функции до полного износа обработанной рабочей поверхности кольца.

Применение данного способа обработки колец позволит повысить их работоспособность, улучшить прирабатываемость, повысить компрессионные и маслосъемные качества колец, снизить потери мощности двигателя на трение колец. Экономический эффект от применения поршневых колец, обработанных по данному способу, позволит получить положительный экономический эффект по отрасли машиностроения и автомобилестроения.

Способ обработки рабочей поверхности поршневых колец, включающий проточку до требуемого размера, полировку и нанесение хромсодержащего слоя, отличающийся тем, что нанесение хромсодержащего слоя проводят путем обработки вращающегося кольца катодно-анодным способом в водном растворе азотнокислого хрома концентрацией 28 40 мас. до шероховатости поверхности 0,45 1,50 мкм при скорости вращения кольца 0,010 0,015 м/с.

Источник