- Очистка молока: технологии и оборудование

- Общая технология очистки

- Доставка сырого молока на производство

- Режимы охлаждения

- Основная механическая обработка

- Сепараторы для очистки молока

- Фильтрация молока

- Бактерицидная фаза очистки

- Технология очистки молока термическим воздействием

- Заключение

- ГК «Униконс»

- «Антисептики Септоцил»

- «Петритест»

- «АльтерСтарт»

- СПОСОБЫ ОЧИСТКИ МОЛОКА

- Способы очистки молока

- Загрязненность как показатель качества

- Очистка путем фильтрования

- Очистка с помощью сепараторов

- Когда используют бактериофуги

- Использование цедилок в домашних условиях

Очистка молока: технологии и оборудование

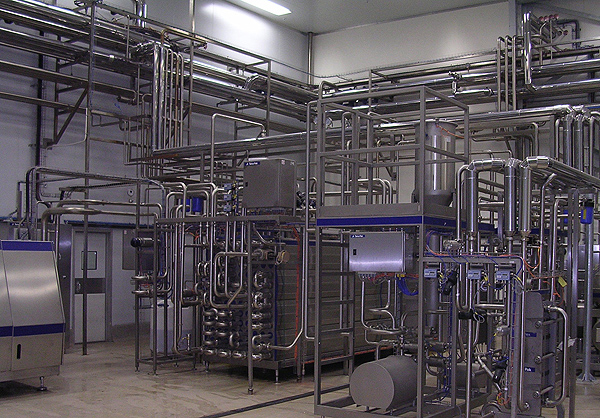

Процессы очистки и фильтрации молока предназначены для устранения загрязнений и естественных нежелательных примесей из его состава. Существуют разные способы решения таких задач, отличающиеся технологической организацией, эффективностью, производительностью и рабочими характеристиками. Также различается и оборудование для очистки молока, которым оснащаются производственные линии.

Общая технология очистки

Все операции обработки осуществляются в специальных условиях, соответствующих техническим и санитарно-гигиеническим требованиям. За основу берутся нормативы, применяемые к организации работы пищевых предприятий. На молочных фермах могут осуществляться как отдельные технологические процессы обработки сырья, так и комплексная подготовка продукта.

Основные методы очистки сегодня реализуются на сепараторах-молокоочистителях и центрифугах с пастеризаторами. Как минимум это оборудование позволяет удалять слизь молочной плазмы, механические примеси и частицы грязи. Более тонкая фильтрация также дает эффект обеззараживания с уничтожением вредных бактерий. Развиваются и способы очистки молока посредством термического и биологического воздействия. В таких системах обработки происходит модификация физико-химических свойств молока, оптимизируется содержание поверхностно-активных веществ (белков, фосфолипидов, жировых шариков и кислот) и снижается поверхностное натяжение.

Доставка сырого молока на производство

Перемещение молока между отделами на ферме или его доставка транспортом на перерабатывающий комбинат осуществляется в специальных контейнерах или цистернах с рефрижераторами. Согласно требованиям, внутренние поверхности емкостей и резервуаров должны выполняться из нержавеющей стали или алюминия. Внешние поверхности отделываются теплоизолирующим материалом. В процессе перемещения важно поддерживать оптимальный температурный режим сырого молока. Так, средняя температура составляет 4-6 °С. В таком состоянии сырье может содержаться не более 10 часов. Если планируется более длительная транспортировка, то изначально задействуется специальный охладитель молока – оборудование в виде резервуара, которое сразу после доения понижает температуру жидкого продукта с 35 до 4 °С. При этом удаляются патогенные элементы состава и сохраняются полезные качества.

Режимы охлаждения

Свойства молока, и в частности его бактериологические характеристики, в немалой степени будут зависеть и от температуры его дальнейшего хранения. Если оставить продукт в неохлажденном виде, то через 10 часов содержания его кислотность повысится почти в 3 раза, а вместе с этим резко возрастет и количество нежелательных бактерий. Для оптимального хранения с точки зрения благоприятной микрофлоры длительное содержание на производствах требует поддержания режима в 12 °С. Сильное охлаждение тоже не рекомендуется, поскольку оно губительно и для полезных микроорганизмов. Опять же на помощь приходит охладитель молока с датчиками контроля и автоматической системой управления температурой, который учитывает сразу несколько физико-химических свойств молока. Такое оборудование может содержать от 100 до 1000 л одновременно в зависимости от модели и нужд производства. Выбор конкретной тактики охлаждения будет зависеть от времени содержания, но небольшие сроки на разных этапах очистки и переработки молока обычно требуют поддержания 4–6 ºС.

Основная механическая обработка

Также этот процесс можно назвать центробежной сепарацией – это одна из базовых процедур очистки, предполагающая разделение молока на фракции разной плотности. Например, может производиться отделение обезжиренного и высокожирного молока (сливок). Технически процесс организуется на мощностях сепаратора с вращающимся барабаном. Оператор установки в ходе ее работы отслеживает следующие параметры механической очистки молока:

- Скорость вращения барабана.

- Скорость выделения шариков жира.

- Плотность жира и плазмы.

- Вязкость.

По мере увеличения размеров плотности молочной плазмы и жировых шариков ускоряются темпы сепарирования и выделения сливочной массы. В свою очередь, повышение вязкости способствует снижению скорости отделения жировых фракций. На процесс центробежной очистки молока косвенное влияние оказывает температура и кислотность молока. Кислотность может изменить белковую массу молока путем повышения ее коллоидного состояния. В итоге начнется процесс выпадения хлопьев на фоне увеличения вязкости и затруднения сепарации. Что касается температурного влияния, то ее повышение снижает уровень вязкости и замедляет процесс перехода жировой густой массы в жидкое состояние. Поэтому перед сепарированием рекомендуется нагревать молоко до 35–45 °С. Повышение температурного режима обеспечит и более эффективный процесс обезжиривания.

Сепараторы для очистки молока

Рассмотренные выше операции разделения молочных фракций и очистки выполняют на специальных сепараторах. Как правило, это электрические машины, имеющие встроенный двигатель, коллектор, чашу для загрузки молока и центрифугу. На средних фермах нашли широкое распространение аппараты с производительностью до 50-70 л/ч. При этом частота вращения барабана может достигать 12 000 об/мин. Современное оборудование для молочного производства располагает средствами автоматизированного управления и защиты. Контроль и управления реализуется через комбинацию датчиков и контроллера с рабочей панелью оператора. Задав нужную программу, пользователь запускает процесс сепарации с роботизированным контролем в соответствии с заложенными алгоритмами переработки молока. Защитные системы в основном представлены устройствами, предотвращающими электрические и тепловые перегрузки.

Фильтрация молока

Тоже один из первоначальных процессов подготовки молочного сырья к биологической и химической очистке. Основная задача на этом этапе – вывести попавшие в ходе доения или хранения загрязнения путем фильтрации. Сами фильтры могут иметь разное устройство. Так, мембраны закрытого типа избавляют жидкость от крупных механических примесей. Обычно такие фильтры устанавливаются на линиях производственного молокопровода и доильных систем. Качество и степень глубины очистки будет зависеть от характеристик применяемого материала. Наиболее эффективен фильтр тонкой очистки молока, изготовленный из нетканой материи. Иногда в одном циркулирующем контуре или в доильной установке применяется несколько фильтрующих приспособлений для задержки частиц разной фракции.

Бактерицидная фаза очистки

Это временной период, в процессе которого микроорганизмы, попавшие в молоко, не размножаются, а погибают. В этой фазе сырой продукт характеризуется наличием естественных бактерицидных свойств, обеспеченных антибактериальными веществами. К ним можно отнести лейкоциты, нормальные антитела, лизоцимы и т. д. Данная способность молока будет зависеть от физиологического состояния скота, от которого оно было получено. Длительность бактерицидной очистки молока определяется внешней микрофлорой и температурой хранения, но обычно не превышает 2-3 часов. В дальнейшем будет важна не столько очистка как таковая, сколько технологические процессы поддержания жизни антибактериальных веществ. К основным мерам такого рода можно отнести и первичное охлаждение, и фильтрацию, а также внесение ферментов, которые борются с токсинами, вызывающими пороки молока.

Технология очистки молока термическим воздействием

Для обеззараживания молочного сырья применяется тепловая обработка. В процессе ее выполнения происходит не только уничтожение микроорганизмов с продуктами их жизнедеятельности, но и создаются благоприятные условия для поддержания и сохранения полезных свойств молока. При этом надо отметить, что само по себе температурное воздействие в любом виде разрушает первичную физико-химическую структуру сырья. Степень изменения будет зависеть от продолжительности и температурного режима обработки. На молочных фермах данная операция выполняется специальными нагревателями трубчатого, емкостного и пластинчатого типов. Многофункциональное оборудование для тепловой обработки также включает в конструкцию ванны для пастеризации.

Заключение

Эффективность подготовки молочного сырья для дальнейшей переработки во многом определяется изначальным его состоянием. Далеко не каждое сырье в принципе годится для использования в пищевой промышленности. Существуют специальные нормативы и требования, которые определяют пригодность продукта к заготовке. После контрольной проверки физико-химических и биологических показателей начинается очистка молока по ранее назначенной схеме. Это могут быть и отдельные операции химической обработки с фильтрацией, и глубокая всесторонняя сепарация с улучшением бактериальной микрофлоры продукта. Конкретный набор технологических операций очистки будет зависеть от задач заготовки молочного продукта на ферме или производственной линии.

Источник

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

- Вы здесь:

- Библиотека технолога

- Молочная промышленность

- Технология молока и молочных продуктов

СПОСОБЫ ОЧИСТКИ МОЛОКА

Очистку проводят для того, чтобы удалить механические загрязнения и микроорганизмы. Осуществляют очистку способом фильтрования под действием сил тяжести или давления и центробежным способом на сепараторах-молокоочистителях. При фильтровании молоко должно преодолеть сопротивление, оказываемое перегородкой фильтра, выполненной из металла или ткани. При прохождении жидкости через фильтрующую перегородку на ней задерживаются загрязнения в количестве, пропорциональном объему жидкости, прошедшей через фильтр.

Периодически через каждые 15-20 мин необходимо удалять загрязнения из фильтра. Эффективность очистки в значительной мере зависит от давления, при котором происходит фильтрование. Обычно в цилиндрические фильтрационные аппараты молоко поступает под давлением 0,2 МПа. Фильтрационные аппараты с тканевыми перегородками имеют ряд недостатков: кратковременность безостановочной работы; необходимость частой разборки для промывки; возможность прорыва ткани; уменьшение производительности фильтров в зависимости от продолжительности работы.

Наиболее эффективна очистка молока с помощью сепарато-ров-молокоочистителей. Центробежная очистка в них осуществляется за счет разницы между плотностями частиц плазмы молока и посторонних примесей. Посторонние примеси, плотность которых больше, чем у плазмы молока, отбрасываются к стенке барабана и оседают на ней в виде слизи.

Молоко, подвергаемое очистке, поступает по центральной трубке в тарелкодержатель, из которого направляется в шламовое пространство между кромками пакета тарелок и крышкой. Затем молоко поступает в межтарелочные пространства и по зазору межцу тарелкодержателем и верхними кромками тарелок поднимается вверх и выходит через отверстия в крышке барабана. Процесс очистки начинается в шламовом пространстве, а завершается в межтарелочных пространствах.

Традиционно в технологических линиях центробежная очистка молока осуществляется при 35-45 °С, так как в этих условиях осаждение механических загрязнений более эффективно вследствие увеличения скорости движения частиц.

При центробежной очистке молока вместе с механическими загрязнениями удаляется значительная часть микроорганизмов что объясняется различием их физических свойств. Бактериальные клетки имеют размеры 0,8-6 мкм, а размеры белковых частиц молока значительно меньше: даже наиболее крупные из них — частицы казеина — достигают размера 0,1-0,3 мкм. Для достижения наибольшей степени удаления микробных клеток предназначен сепаратор-бактериоотделитель. Эффективность выделения микроорганизмов на нем достигает 98%.

Источник

Способы очистки молока

Очистка молока — обязательная процедура на каждом предприятии. Ее выполняют для устранения механических примесей и бактерий. Ведь в неочищенном продукте быстро развиваются и размножаются микробы. Это влечет за собой порчу продукции и угрозу здоровья человека, который будет употреблять готовый товар. Очистить молоко можно различными методами. Для этого применяются фильтрация, сепараторы, цедилки.

Принципы работы данных устройств достаточно просты. Потребуется немного свободного времени для изучения, и качественное сырье будет гарантированно.

Загрязненность как показатель качества

Молоко принадлежит к ценным продуктам питания человека, поскольку содержит все необходимые для жизнедеятельности полезные вещества. Составляющие усиливают сопротивление организма против неблагоприятных условий окружающей среды.

Фермерское сырье используют для изготовления кисломолочных продуктов. Важность качества обусловлена его высокой ценностью для организма и для производства последующих лакомств из него.

Примерно раз в год каждый десятый человек в мире болеет из-за потребления пищи, которая не отвечает микробиологическим требованиям. Этих недугов можно избежать, соблюдая санитарные нормы к исходному сырью, а также к вспомогательным элементам. Важными являются такие факторы, как режим производства, правила личной гигиены рабочего персонала.

Микробиологические заражения чаще всего происходят по вине людей. Это может быть как производственный персонал, так и посетители, которые пребывают в рабочей зоне. Источниками могут быть некоторые животные (насекомые, грызуны, паразиты).

Уже в процессе производства заражения могут исходить из сырья или определенных добавок. Все без исключения технологическое оборудование, которое контактирует с молоком, необходимо регулярно очищать.

Продукт может быть загрязнен химически, биологически и механически.

Последний тип происходит при контактировании с окружающей средой. Чаще всего обнаруживают пыль, реже – шерсть животных, которая попадает туда при доении. Химические вещества, такие как антибиотики, дезинфицирующие средства, нитраты, способны тоже спровоцировать отравление. Биологическими компонентами в молоке являются бактерии. Иногда встречаются дрожжи и плесень. Инородные тела могут появляться, если потребитель неправильно вскрыл упаковку.

Профилактическими мерами загрязнений являются:

- чистота производственного процесса;

- форма одежды персонала и посетителей;

- должные упаковочные материалы;

- регулярные проверки цехов, а также окружающей среды.

Важно следить за оборудованием и устройствами. По истечении определенного времени все они подвергаются износу.

Чтобы определить механические примеси, нужно совершить анализ. Один из лучших способов — фильтрация. Метод состоит в том, чтобы пропустить жидкость через прибор. Таким образом, фильтрованный продукт можно сравнить с эталоном в соответствии с ГОСТом 8218-89 и определить степень загрязнения.

Существует три группы, в зависимости от наличия примесей:

- 1 группа — отсутствие абсолютно любых частиц на 100%. Если молоко в сыром виде, то разрешается наличие двух частиц;

- 2 группа — допускает механические примеси в количестве 13 штук;

- 3 группа — заметный осадок.

Очистка молока от механических примесей осуществляется следующим образом:

- Нагреть до 35-40 С. Таким образом растворяются комочки, которые задерживаются на сетке и маскируют механические примеси.

- Что касается приборов, то для фильтрации используем устройство типа «Рекорд» с диаметром около 30 мм.

- Ватный, или фланелевый фильтр, который имеет форму круга, кладут на сетку прибора. Для анализа необходимо 250 куб. см жидкости, подогретой до температуры 35-40 С.

- Горячее и перемешанное сырье пропускается через приготовленную сетку.

- Затем элемент нужно просушить. На высушенном фильтре можно увидеть количество примесей.

Весь производственный цикл подлежит должному контролю за безопасностью пищевых продуктов. Соблюдая нужные профилактические меры, можно достичь безукоризненного качества.

Очистка путем фильтрования

Для очищения сырья также применяют фильтры. Это самый распространенный и простой метод на современных производственных фабриках.

Для этого используют сетку или ткань. Жидкость проходит через перегородку, а на поверхности остаются посторонние частицы. По мере загрязнения необходимо заменить сетку на чистый, а ткань с посторонними осадками нужно вымыть.

Для фильтрующего компонента используют марлю, бязь, миткаль, нетканые, стеклянные, металлические и керамические материалы. Стоит внимательно подойти к их выбору. Ведь скорость и эффективность фильтрования зависит от качества выбранных материалов. Марля, например, пропускает все посторонние примеси, кроме крупных частиц.

Существует 3 вида фильтров:

- Цилиндрический тип. Для данного способа очистки молока используют ткань, сложенную в форме конуса, сетчатый цилиндр и крышки. Этот метод прост в использовании, легко собирается. Недостаток цилиндрического вида — малая фильтрующая поверхность.

- Дисковый вид. Понадобится диск, рамки с сетками и фильтровальные прокладки. В данном фильтре можно разместить большую поверхность.

- Пластинчатый вид. Этот метод работает по такому же принципу, как и дисковый вид.

Главным достоинством фильтра является отсутствие деталей. Минус такого способа — нужно часто менять сетку или ткань, это увеличивает время очистки. Плетеные элементы больше загрязняются, их сложнее очищать. Также может порваться ткань, и все посторонние частицы попадут в молоко. Поэтому в промышленных масштабах рекомендуется внедрять металлические детали.

Очистка с помощью сепараторов

Для очистки от механических примесей и бактерий используют сепаратор молокоочиститель. Его можно встретить на заводах по производству сливок, сыров и других продуктов. Он с легкостью очищает вещества любой плотности. Очищение на сепараторах более надежное и щадящее.

На предприятиях чаще всего применяют:

Сепараторы различаются по технологическому назначению, по конструкции (полузакрытые и геометрические) и по способу удаления загрязнений. Производительность сепараторов — от 30 до 100 л/час, масса — от 5 до 20 кг. Скорость вращений может увеличиваться до 60-66 об./мин.

Принцип работы сепаратора молокоочистителя заключается в следующем.

Основная деталь — барабан. При быстром вращении возникает центробежная сила, благодаря которой происходит очистка.

Сепаратор устанавливают на край стола и прикручивают болтами. Перед креплением необходимо следить, чтобы корпус прибора находился вертикально. Крепление должно быть надежным.

Сырье должно быть свежим и теплым, в случае необходимости требуется подогреть до 30°С. Перед началом работа на молокоприемник нужно повязать марлю или бязь в несколько слоев. Это нужно для более тщательной очистки поступающего продукта.

Когда используют бактериофуги

Их используются в изготовлении практически всех молочных изделий. С помощью данного метода увеличивается реализации товаров молочного происхождения. Для этого внедряют щадящую тепловую обработку. При использовании бактофугирования количество микроорганизмов снижается на 95-98%. Все зависит от качества исходного сырья.

На многих фабриках бактофугирование стало обязательной процедурой. Из молока с высоким количеством микроорганизмов получить качественную продукцию практически невозможно. Особенно это касается некоторых сыров. Поэтому большинство производств перешли на низкотемпературную обработку.

После длительного хранения сырья в нем начинают образовываться токсины. Бактофугирование помогает избавиться от них. Также молочная продукция, не прошедшая данную процедуру, не соответствует европейским нормам и не может быть реализована в большинстве магазинов.

Использование цедилок в домашних условиях

Посторонние механические примеси в молоке негативно на него влияют. Из-за шерсти, корма, песка и сена начинает увеличиваться количество микроорганизмов. Они влияют на качество, вкус и запах продукта. Из такого сырья невозможно сделать качественные продукции. Чтобы этого не произошло, необходимо тщательно провести очистку.

Уже на протяжении долгих лет хозяйки в качестве цедилки используют различные ткани (марлю, бязь, миткаль), сложенную в несколько слоев. Удобнее всего проводить очищение с помощью специальной сетки. Но также стоит учесть, что полностью обработать сырье таким способом невозможно. Невидимые бактерии никуда не денутся.

Чтобы исходный продукт не скис, его нужно охладить. Для этого подойдут погреба, ледяные ванные и ледники. Также можно применить холодную воду. Лучше всего хранить молоко в домашних холодильниках при температуре 5-10°С.

Большинство негативных изменений происходит из-за смены микрофлоры. Необходимо придерживаться правил гигиены и санитарных норм, чтобы продукт не принес опасности для здоровья. Избавиться от бактерий можно с помощью кипячения, пастеризации или стерилизации.

Источник