Животноводство

Машины и оборудование для приготовления концентрированных кормов

К концентрированным кормам относят зерно и продукты его переработки (жмых, шрот, отруби).

Отруби — пленки зерна имеют питательную ценность, поскольку содержат большое количество витаминов и незаменимых аминокислот.

Жмых – отходный продукт, получаемый при выжимании масла при помощи пресса из масличной культуры. Жмыхи содержат до 10 % жира, поэтому являются ценным кормом для животных и птицы.

Шрот — продукт полученный при удалении масла с применением растворителя. Жмыхи могут содержать до 3 % жира, поэтому их скармливание животным тоже целесообразно.

Концентрированные корма содержат до 19% клетчатки, не более 40 % воды и питательность их составляет около 0,75 кормовых единиц.

При работе кормоприготовильных машин корма подвергаются различным воздействиям рабочих органов и влиянию окружающей среды (влажность, давление, температура воздуха и др.). В результате изменяется их механическая структура, физические и химические свойства.

Среди целенаправленных воздействий рабочих органов преобладают механические (при которых изменяются: форма, размеры, свойства и физическое состояние перерабатываемых кормов.

Технологические схемы обработки концентрированных кормов

Во всех технологических схемах, применяемых для обработки концентрированных кормов, используется измельчение или дробление продукта различными способами.

Дробление — процесс разделения твердого тела на части механическим путем.

Для измельчения зерновых и брикетных применяются следующие технологические приемы:

-плющение;

-раскалывание;

-размол;

-разбивание при свободном ударе.

Плющение зерна осуществляется на зерноплющилках. Плющилка состоит из двух гладких вальцов, которые вращаются навстречу друг другу и раздавливают тем самым зерно.

Широко применяемые вальцовые дробилки (плющилки) типа ЗМ предназначены для плющения зерна до толщины 0,6…1,2 мм с целью сохранения питательной ценности и улучшения усваиваемости корма.

Зерно злаковых и бобовых культур перед плющением обрабатывают паром, после чего из него получают хлопья, которые охотно поедаются животными.

Резанье, раскалывание, крошение применяют для размола зерна в муку с помощью вальцовых мельниц. Рабочие органы такой мельницы содержат два цилиндрических вальца одинакового диаметра, вращающиеся в противоположных направлениях один навстречу другому с различными или одинаковыми окружными скоростями.

В зависимости от назначения используют вальцы с нарезной, рифленой или гладкой поверхностью. Зерно, попадая между валками, измельчается в муку.

Недостатками такого размола являются трудоемкость разгрузки и загрузки продукта, а также плохая самоочищаемость рабочих органов.

Растирание осуществляют на жерновых и шаровых мельницах.

Рабочие органы таких мельниц — жернова изготавливают из цельного камня или крошки твердых пород (кремня, кварца, корунда и др.).

Мельницы работают по принципу растирания. Для привода рабочих органов мельницы используют энергию ветра, воды, а также электроэнергию и тепловые двигатели.

Степень измельчения регулируют изменением частоты вращения жерновов и зазоров между ними.

Свободный удар используют в измельчителях, оснащенных молотковыми ударными устройствами. Основным оборудованием для измельчения зерна ударным способом являются молотковые дробилки, которые обладают рядом положительных свойств:

— равномерное измельчение продукта;

— быстрое извлечение его из дробильной камеры;

— возможность регулирования степени измельчения;

— наименьшее образование пылевидной фракции;

— автоматическое управление процессом;

— легкую замену быстроизнашиваемых деталей (молотков), и т. д.

Промышленность выпускает для измельчения фуражного зерна несколько типов молотковых дробилок: КДУ-2,0; ДБ-5; КДМ-2,0; ДКМ-5 и др.

Универсальная дробилка КДУ-2,0

Универсальная дробилка КДУ-2,0 «Украинка» (рис. 1) состоит из: дробильного и режущего аппарата, с питающим и прессующим транспортерами; загрузочного бункера; вентилятора; циклона со шлюзовым затвором и пневмопроводами; рамы; электродвигателя; системы управления.

Рабочий процесс дробилки КДУ-2,0 может быть организован по трем системам настройки:

– измельчение сыпучих зерновых кормов;

– измельчение кукурузных початков и грубых кормов (сено, солома);

– измельчение сочных кормов (трава, силос, корнеплоды).

Для измельчения зерна в камеру дробилки вставляют решето и отключают режущий барабан, снимая приводные ремни со шкива.

Дробилка молотковая ДКМ-5

Дробилка кормов молотковая ДКМ-5 предназначена для измельчения концентрированных и грубых кормов. Ее используют как единичную установку или в составе комплекта оборудования для приготовления кормов.

Дробилка состоит из следующих основных элементов: дробильной камеры, питателя грубых кормов, загрузочного и выгрузного шнеков и шкафа управления. При измельчении ячменя и пшеницы устанавливают сита с отверстиями 4,4 или 8 мм, при измельчении овса — 8 или 6 мм. Влажность измельчаемого зерна должна быть 12…14 %.

Производительность дробилки – 3,5 тонны зерна в час.

Источник

Приготовление концентрированных кормов в условиях хозяйств

Получение высококачественных концентрированных кормов базируется прежде всего на выращивании высокобелковых зерновых культур, т. е. на возделывании бобовых (горох, бобы, кормовой люпин, соя и др.) и улучшении азотного питания злаковых видов (ячмень, пшеница, овес, кукуруза, просо и т. д.).

Сырье должно отвечать соответствующим стандартам. В условиях плохого хранения зерна в нем накапливаются микотоксины. Следовательно, режиму хранения и состоянию хранилища надо уделять особое внимание.

Основные операции приготовления сухих концентрированных кормов — дробление (измельчение) и смешивание компонентов. При этом предварительно рассчитывают состав будущих концентрированных кормов. Дробление, измельчение, плющение зерна позволяют резко увеличить его переваримость. Большой интерес представляет предварительное проращивание зерна и последующее его плющение. При такой технологии резко повышаются витаминная ценность, переваримость корма и его молокогонные свойства.

Основными машинами являются дробилки (измельчители), дозаторы и смесители. Лучше всего, когда указанные машины составлены в комплексную линию или цех по производству концентрированных кормов. Для измельчения фуражного зерна используют молотковые дробилки КДУ-2, ДКМ-5, ДБ-5. Для подготовки зерна к скармливанию применяют вальцовые мельницы и плющилки.

Огромное значение для улучшения переваримости и полноценности концентрированных кормов имеет включение в их состав премиксов: минеральных, белковых и витаминных добавок, а также соевого шрота, отходов масличного производства.

Для приготовления амидоконцентратных добавок используют пресс-экструдеры (КМЗ-2 и др.), позволяющие методом сильного сжатия и перетирания вводить карбамидные и другие добавки в зерно или грубые корма.

Для дозирования различных компонентов комбикормов применяют дозатор ДП-1, для дозирования минеральных добавок — дозатор МТД-3А.

Наиболее эффективно приготовление кормов на поточных линиях. В поточную линию входят измельчители и смесители с дозаторами, устройства для затаривания готового корма.

Причины, по которым целесообразно готовить корма непосредственно в хозяйствах, следующие:

- стабильность производства и поставки кормов нужного качества;

- быстрое изменение рецептуры в соответствии с ресурсами хозяйств и требованиями животноводства; удешевление производства кормов;

- уменьшение потерь питательных веществ и качества кормовых смесей за счет быстрого потребления и уменьшения срока хранения;

- упрощение контроля за качеством кормов; обеспечение замкнутости циклов, в том числе биогеохимических, в агросистемах (хозяйствах);

- снижение транспортных затрат, энергетических и других ресурсов;

- уменьшение зависимости производства кормов от рыночной конъюнктуры и упрощение его организации.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник

Способы и технологические схемы приготовления кормов

Способы и технологические схемы приготовления кормов

Грубые корма измельчают, запаривают, смешивают с другими кормами или подвергают биологической или биохимической обработка и скармливают крупному рогатому скоту.

Измельчение производят на соломосилосорезках и измельчителях, а запаривание — в чанах и ящиках, предварительно смачивая резку горячей водой (200 л воды на 1 ц резки) для улучшения процесса запаривания. Пар подают в емкость с резкой до прекращения конденсирования, что наблюдается по выходу пара из сигнальных трубок. Запаренный корм выдерживают в емкости до 12 часов и скармливают в теплом виде. Иногда соломенную резку запаривают одновременно в смеси с резаными корнеплодами и дробленым жмыхом.

Биологические способы подготовки грубых кормов — самонагревание и дрожжевание — требуют создания благоприятных условий для жизнедеятельности микроорганизмов (молочнокислых бактерий и дрожжей), в результате которой повышается питательная ценность грубых кормов и они охотно поедаются животными.

Самонагревание производят в чанах, ящиках и траншеях. Суточную норму грубого корма делят на число дач и закладывают в емкости, послойно смачивая резку теплой водой 45 – 48° из расчета 70 л воды на 1 ц резки. Емкость закрывают щитами под. гнетом и утепляют. На 4-е сутки корм можно скармливать. Для улучшения качества корма в резку добавляют молотые концентраты (4 – 6 кг на 1 ц резки) и корнеклубнеплоды (20 – 30 кг на 1 ц резки).

Дрожжевание производят в чанах-дрожжевателях. Резку смачивают горячей водой из расчета 120 – 150 л на 1 ц соломы, охлаждают до температуры 32 – 35° и при перемешивании вносят в нее подготовленную дрожжевую закваску. В ходе процесса сбраживания периодически через массу продувают воздух, необходимый для жизнедеятельности дрожжей.

Для закваски берут 300 г сухих пекарских дрожжей на 5 л теплой воды и смешивают с сырыми тертыми корнеклубнеплоды (2 кг соды на 150 л воды), которым замачивают 1 ц резки.

Химическая обработка повышает питательную ценность грубого корма в 1,5 – 2 раза, Обрабатывают корм известью, щелочью, соляной кислотой и др. Обработанную соляной кислотой резку соломы иногда подвергают дрожжеванию, применяя комбинированный метод.

Для известкования 1 ц резки берут раствор, приготовленный из 3 кг негашеной извести (9 кг известкового теста, или 4,5 кг извести-пушонки) и 250 л воды. Для лучшего поедания в раствор добавляют соль (1 кг). Резку в чане смачивают раствором постепенно до его полного израсходования. Через 3 – 4 часа резку трамбуют и выдерживают 24 часа.

Кальцинирование производят раствором кальцинированной соды (2 кг соды на 150 л воды), которым замачивают 1 ц резки. Скармливают ее через сутки после приготовления. С целью улучшения вкуса в резку добавляют соль.

Для нейтрализации щелочи резку смачивают 0,1%-ным раствором соляной кислоты. Этот метод называют щелочно-кислотным: 4 – 6 кг каустической соды растворяют в 200 л воды на 1 ц резки. Смоченную резку выдерживают 5 – 6 часов, а затем обрабатывают 0,1%-ным раствором соляной кислоты.

Применяют и другие методы химической обработки, например, солому обрабатывают аммиачной водой (из расчета 12 л 25%-ного раствора на 1 ц резки).

Обработка соломенной резки аммиачной водой улучшает условия жизнедеятельности бактерий, разлагающих непереваримую клетчатку и повышающих ее питательную ценность.

Корнеклубнеплоды скармливают преимущественно измельченными в сыром и вареном виде всем видам животных и птицы. Примерные технологические схемы: мойка — измельчение; мойка — измельчение — смешивание; мойка — запаривание — разминание — смешивание.

Концентрированные корма и комбикорма готовят по следующим технологическим схемам: очистка от примесей — измельчение —- смешивание с другими кормами; очистка — измельчение — осолаживание (дрожжевание) — смешивание; очистка — измельчение — запаривание — смешивание. Первая схема применяется для приготовления комбикормовых смесей в кормоцехах и комбикормовых заводах, где завершающей операцией зачастую является гранулирование. Остальные схемы применяют в кормоцехах и кормокухнях.

Зеленую подкормку для витаминной подкормки молодняка получают по схеме: очистка — проращивание.

Бобовые перед скармливанием замачивают. Зерновые корма, а также корма, богатые жирами, и жмыхи в измельченном виде на воздухе быстро горкнут, поэтому их дробят незадолго до использования.

Осолаживание дробленого зерна производят путем обваривания его кипятком, взятым в двух-, трехкратном отношении к весу зерна. В полученную массу добавляют соль, мел, мясо-костную муку. Смесь скармливают через 3 – 4 часа после выдержки при температуре 55 – 60°. Дрожжевание дробленого зерна или отрубей ведут по следующей технологии: приготовляют опару из расчета на 1 ц дробленого зерна 40 л теплой воды и 1 кг пекарских дрожжей (3 – 4 кг кормовых дрожжей). Но сначала берут 20 кг дробленого зерна. Массу перемешивают в течение 4 – 6 часов через каждые 30 минут. В готовую опару при помешивании добавляют 200 л теплой воды и остаток зерна. Дрожжевание продолжается 7 – 9 часов при ежечасном помешивании дрожжуемой массы.

Безопарный способ заключается в замешивании дробленого зерна на воде с размешанными в ней дрожжами. На 1 ц зерна берут 200 л теплой воды и 1 кг пекарских дрожжей. Массу перемешивают ежечасно в течение 7 – 8 часов.

Отходы пищевой промышленности (сухую барду, жом, пивную дробину) скармливают в размоченном или запаренном виде в смеси с другими кормами.

Мясную и рыбную муку животные получают как белковую добавку в смеси с грубыми и зерновыми кормами.

Боенские и рыбные отходы и отходы предприятий общественного питания перед скармливанием пропаривают.

Молоко и молочные продукты используют в свежем, пастеризованном или заквашенном виде. На фермах, где выращивают молодняк, готовят ацидофилин.

Минеральные подкормки в виде солевых брикетов, размолотых и добавленных к основному корму, обеспечивают выращивание здоровых животных.

С целью равномерного распределения микроэлементов в корме готовят смесь (кормовую соль): 1 кг солей микроэлементов на 200 кг поваренной соли.

Витаминные подкормки, необходимые особенно в зимний период, животные получают в виде травяной муки, проращенного зерна, витаминов, премиксов.

Не меньшее значение имеют антибиотики: кормогризин, кормовой биомицин, террамицин и другие. Вносимые в основной корм, они производят лечебное действие, улучшают состояние животных, способствуют увеличению их продуктивности. Вместе с тем применение антибиотиков должно находиться под контролем специалистов.

Последовательность операций при кормоприготовлении задается технологической схемой, которая служит также для разработки рабочих производственных схем, необходимых для подбора оборудования кормоцехов и заводов, а также при разработке кормоприготовительных агрегатов — машин, совмещающих две и более технологические операции в одной конструкции.

Примерная рабочая схема приготовления кормосмеси: прием и взвешивание кормов — загрузка в приемные устройства — транспортирование на очистительные устройства — очистка кормов от примесей — транспортирование в загрузочный бункер — транспортирование в дробилку — дробление — транспортирование в бункеры хранения — дозирование (отмеривание или взвешивание) — смешивание с другими компонентами — транспортирование в бункер готовой кормосмеси — выдача готового корма.

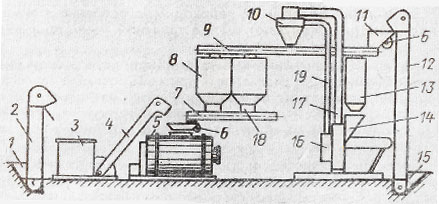

Такие схемы составляют для всех видов кормов. На рисунке 22 представлена примерная рабочая схема приготовления концентрированных кормов и корнеклубнеплодов. Корнеклубнеплоды поступают в смеситель-запарник 5, предварительно пройдя загрузочный бункер 1, норию 2, корнеклубнемойку-измельчитель 3. Концентрированные корма проходят до запарника 5 от загрузочного ковша 15 следующий путь: нория 12, приемник шнека 11, магнитный сепаратор 6, шнек 9, бункер 13, дробилка 14, циклон 10. Затем шнек подает дробленый концентрат в бункер 8, откуда через дозаторы 18 корм поступает в запарник-смеситель на смешивание с сырыми или запаренными корнеклубнеплодами. Приведенная схема пригодна для свиноферм и ферм крупного рогатого скота. Готовая смесь направляется в транспортные и раздаточные устройства.

Рис. 22. Примерная рабочая схема приготовления кормов:

1 — завальная яма; 2 — овощная нория; 3 — мойка-корнерезка; 4 — транспортер мойки; 5 — запарник; 6 — магнитный сепаратор; 7 — шнек; 8 — бункер; 9 — шнек; 10 — циклон; 11 — ковш; 12 — зерновая нория; 13 — приемный бункер; 14 — дробилка; 15 — загрузочный ковш; 16 — вентилятор дробилки; 17 — обратный воздуховод; 18 — дозаторы; 19 — коркопровод дробилки

Источник