- Приготовление асфальтобетонных смесей на АБЗ

- Технологическое оборудование для изготовления асфальтной смеси

- Подготовка сухого сырья

- Разогрев битума

- Дозировка материалов

- Смешивание сухих компонентов с битумом

- Выгрузка готовой смеси

- Как делают асфальт: технология производства асфальтобетонных смесей

- Из каких компонентов делают асфальт?

- Виды асфальтобетонных смесей по составу

- Виды асфальтобетона по технологии производства

- Горячий асфальтобетон – состав и технологическая схема производства

- Холодный асфальтобетон – из чего делают и особенности технологии изготовления

- Виды асфальтобетонных заводов

- Способы приготовления асфальтобетонной смеси

- Технология производства асфальтобетонных смесей

- Требования к асфальтобетону

- Контроль производства асфальтобетонной смеси

Приготовление асфальтобетонных смесей на АБЗ

Процесс изготовления асфальта на заводе состоит из определенных технологических операций. Соблюдение этапности необходимо для обеспечения высокого качества готового продукта, строгого соответствия изначальной рецептуре и минимизации времени, затрачиваемого на производство. В общих чертах приготовление асфальтобетонных смесей на АБЗ выглядит так:

- подготовка сырья;

- разогрев битума;

- дозировка сырья;

- смешивание сухих компонентов с битумом;

- перекладывание готового продукта в накопительные емкости или грузовой автотранспорт.

Технологическое оборудование для изготовления асфальтной смеси

Асфальтобетонный завод состоит из нескольких технологических узлов: складов сухих компонентов, комплекс оборудования для подогрева битума, узел перемешивания ингредиентов.

Для выполнения производственных операций задействуют такие агрегаты:

- установки для перемешивания сырья;

- приемники для щебня и других материалов, устройства для подачи сырья в установки для перемешивания компонентов;

- битумоприемники, оборудование для подогрева битума, насосы для его подачи в смесительную установку;

- приемники для ПАВ, нагреватели для поверхностно-активных веществ, насосы для перекачки ПАВ в смесительную установку;

- приемники и емкости для хранения минерального порошка и системы подачи этого порошка в смесительную установку;

- бункер-накопитель для готовой асфальтной смеси;

- устройства для дробления каменных материалов (песок, щебень) и их сортировки по фракциям.

В число дополнительного технологического оборудования на АБЗ включают:

- агрегаты для изготовления битумных эмульсий;

- хранилища горючих материалов (мазут, дизель, газ);

- установки, обеспечивающие АБЗ электроэнергией;

- котельные;

- компрессорные установки;

- лабораторное оборудование, используемое в процессе разработки рецептуры асфальтных смесей;

- оборудование для ремонта.

Подготовка сухого сырья

Технология приготовления асфальтобетонной смеси на АБЗ подразумевает сортировку сухих компонентов и их подачу к сушильным устройствам. На этой стадии компоненты также подогреваются так, чтобы щебенка и песок были на 5-10*С горячее, чем битум. Обычно температура нагрева этих ингредиентов составляет 190-200*С, если готовится горячая смесь. Минеральный порошок перед перемешиванием не нагревают.

Влажность минеральных компонентов, побывавших в сушильном барабане и подогретых, проверяет лаборатория при АБЗ перед каждой рабочей сменой.

Разогрев битума

Битум разогревается в емкостях с помощью термального масла и далее горячий битум направляется в дозатор и после взвешивания в смеситель АБЗ.

Дозировка материалов

Технология производства асфальта на АБЗ подразумевает подачу сырья в дозаторы, где происходит взвешивание материалов. Далее все ингредиенты подаются в смеситель. Дозировка чаще всего автоматизирована.

Смешивание сухих компонентов с битумом

В смесителе минеральные компоненты перемешиваются всухую в течение 1/3 от того времени, которое затрачивается на перемешивание всей асфальтной смеси. После этого в смеситель добавляется автоматически отмеренная доза битума. Ингредиенты перемешиваются на протяжении того времени, которое установила лаборатория при заводе. За уровнем нагрева сырья в сушильном барабане наблюдает оператор-машинист смесительной установки, пользуясь термопарами и другими устройствами.

Выгрузка готовой смеси

По окончании процесса приготовления асфальт выгружают в кузова самосвалов. Последние предварительно моют и обрабатывают средствами, не позволяющими компонентам смеси приклеиваться к поверхностям.

На отгруженную заводом смесь оформляется паспорт. В этот документ вносят название асфальта, время выпуска, вес и точную температуру после выгрузки.

Источник

Как делают асфальт: технология производства асфальтобетонных смесей

Асфальтобетон – это искусственный безобжиговый строительный материал, изготовленный из смеси битума, крупных и мелких заполнителей (гравия, щебня, песка), минерального порошка и других компонентов. В обиходе асфальтобетонные смеси не совсем корректно именуют асфальтом, т.к. это греческое название черной горной смолы (битума), которая образуется в каменноугольных породах. Существует несколько видов искусственного асфальта, отличающихся между собой составами и технологией изготовления. Каждая разновидность обладает индивидуальным комплексом эксплуатационных свойств и рассчитана на определенные области применения.

Из каких компонентов делают асфальт?

Основные компоненты асфальтобетона:

- Крупные заполнители – щебень и гравий. Они должны прочно сцепляться с вяжущим веществом. Этому требованию соответствуют кубовидные зерна щебня из плотных горных и метаморфических карбонатных пород. При производстве асфальтобетонных смесей применяют заполнитель с размерами зерен 10-40 мм.

- Мелкий заполнитель – песок. Для этой цели используется природный карьерный песок (речной не подходит) или отсев дробления щебня. В сырьевой асфальтобетонной смеси используют разнофракционный песок, что позволяет снизить пористость слоя. Мелкий заполнитель повышает плотность асфальтобетона, улучшает устойчивость к высоким температурам и прочность дорожного покрытия.

- Минеральный порошок. Его количество и качество существенно влияют на свойства вяжущего. Слишком большое количество минпорошка снижает прочность дорожного покрытия, особенно в зимних условиях.

- Вяжущее. Его функции чаще всего выполняет битум, который может быть жидким или вязким. Требуемый коэффициент вязкости битума указывается в технической документации, он зависит от состава сырьевой смеси и температуры укладки асфальта. При проведении дорожных работ в зимних условиях обычно используют жидкий битум с присадками и разжижителями.

Виды асфальтобетонных смесей по составу

По размеру зерен заполнителя различают три разновидности асфальтобетона, каждая из которых имеет определенную область применения:

- Крупнозернистый. Этот материал востребован для устройства нижних слоев дорожного пирога. Для его изготовления используется щебень крупных (20-40 мм) и мелких фракций (5-15 мм).

- Мелкозернистый. Заполнителем такого асфальтобетона является мелкозернистый щебень 5-15 мм. В двухслойных дорожных покрытиях мелкозернистый материал используют для устройства верхнего слоя дороги.

- Песчаный. Этот искусственный асфальт подходит для обустройства тротуаров. Основной заполнитель в нем – песок. Также в составе присутствуют мелкофракционный щебень и немного минерального порошка.

По составу также разделяют следующие виды асфальтобетонов:

- Классические. Предназначены для строительства городских и поселковых дорог, тротуаров.

- Щебеночно-мастичные. Имеют в составе стабилизирующие добавки волокнистого типа. Применяются для создания высокопрочных дорожных покрытий автомагистралей с высокой интенсивностью движения.

- Полимерасфальтобетонные. Содержат сополимеры и пластификаторы, повышающие прочность и безремонтный период дорожных покрытий. Полимерасфальтобетоны эффективны для устройства покрытий мостов, аэродромов, проездов, по которым передвигается тяжелая техника.

Виды асфальтобетона по технологии производства

По способу производства асфальтобетонные составы делят на три вида – горячие, теплые, холодные. Теплые асфальтобетоны по условиям применения, комплексу преимуществ и недостатков похожи на горячий асфальт, поэтому ГОСТ 9128-2013 объединяет эти материалы в одной группе.

Горячий асфальтобетон – состав и технологическая схема производства

Горячая асфальтовая смесь – традиционный материал, укладываемый по классической технологии при температуре не ниже +110 °C. В теплом асфальтобетоне присутствует маловязкий битум, а его укладка осуществляется при температурах +40…+80 °C. В зависимости от процентного содержания крупного и мелкого заполнителей горячие продукты разделяют на высокопористые, пористые, плотные и высокоплотные. В горячих асфальтобетонах применяется достаточно дешевый битум, поэтому они наиболее востребованы при строительстве дорожных и аэродромных покрытий, проведении масштабных капитальных ремонтов старых дорог. Их недостатки – необходимость в обеспечении важных характеристик материала в процессе укладки и применении спецтехники.

Как делают горячий асфальт на асфальтобетонных заводах (АБЗ) – основные этапы процесса:

- Просушка при температурах +150…+160 °C и просеивание на грохотах заполнителей, которые обычно поступают на асфальтобетонный завод (АБЗ) во влажном или воздушно-сухом состоянии. Повышенная влажность заполнителей приводит к разбрызгиванию смеси при укладке и снижению прочности дорожного покрытия. Просушка может быть одинарной или двойной.

- Смешивание компонентов – заполнителей и вяжущего. После добавления битума температура смеси вплоть до процесса укладки должна поддерживаться на уровне +160…+170 °C. Такие условия создаются в специальных бункерах, в которых асфальт может храниться не более 4 суток.

- Добавление модифицирующих компонентов. Оно может осуществляться в процессе перемешивания. При производстве резиново-асфальтной продукции каучуковая крошка добавляется в уже готовую к использованию смесь.

Горячий асфальт имеет строгие ограничения по сезонности применения. Этот материал можно использовать в дорожных работах летом, а также весной и осенью при определенных погодных условиях. Зимой его применение запрещено. Горячий асфальт на близкие расстояния перевозят обычными самосвалами. Для транспортировки на дальние расстояния применяют кохеры, специальные автомобили, оборудованные теплосберегающими контейнерами. В кохерах дорожный материал сохраняет рабочие характеристики в течение 2 суток.

Холодный асфальтобетон – из чего делают и особенности технологии изготовления

Холодные асфальтовые смеси изготавливают на базе холодного битума, специальных полимеров, чистых высушенных высокопрочных каменных заполнителей (гранитного или щебня из габбро-диабаза), что обуславливает следующие преимущества этой продукции:

- возможность укладывать на основание при температурах окружающей среды до +5 °C, некоторые составы приспособлены для укладки в зимних условиях при температурах до -30 °C;

- сохранение рабочих характеристик в течение длительного времени;

- хорошая адгезия к основанию благодаря модифицирующим добавкам.

Из-за высокой стоимости холодный материал не применяют для асфальтирования значительных площадей. А низкая устойчивость к сдвигу ограничивает его использование на участках интенсивного торможения автотранспорта.

Наиболее популярные сферы применения:

- все виды ямочных ремонтов, в том числе на скоростных трассах;

- оперативное сооружение дорожек, аллей, площадок, запланированных для эксплуатации при небольших нагрузках.

Производство холодного асфальта осуществляется на стандартном оборудовании АБЗ и включает те же основные этапы, что и выпуск горячих смесей: подготовку сырьевых компонентов, их смешивание, отправку готового материала к месту хранения.

Виды асфальтобетонных заводов

Асфальтобетонный завод – это комплекс оборудования, обеспечивающего производство холодных и горячих асфальтобетонных смесей, черного щебня (щебня, обработанного битумом), переработку демонтированного покрытия.

По принципу функционирования АБЗ разделяют на цикличные и непрерывные. На предприятиях циклического действия используются порционные дозаторы и оборудование периодического использования. На заводах непрерывного производства операции подготовки компонентов, их смешивания, выгрузки готовой продукции происходят одновременно.

В зависимости от мощности оборудования АБЗ могут производить от 40 т/ч до 400 т/ч и более. По степени инвентарности заводы разделяют на стационарные, сборно-разборные и мобильные.

Источник

Способы приготовления асфальтобетонной смеси

Для приготовления асфальтобетонных смесей на объектах строительства организуются специальные предприятия — асфальтобетонные заводы.

Технология производства асфальтобетонных смесей

Заводы располагаются в зависимости от наличия местных материалов, пунктов снабжения, объектов строительства и наличия подъездных путей, с расчетом наименьших перевозок как материалов, так и асфальтобетонной смеси.

Состав завода и схема расположения его цехов зависит от технологического процесса приготовления смеси и условий снабжения материалами.

Технология производства асфальтобетонной смеси состоит из следующих основных стадий:

- 1) заготовка каменных материалов (разработка месторождений, переработка камня на щебень, отгрохотка и т. д.);

- 2) приготовление органического вяжущего материала (подогрев и подача);

- 3) приготовление асфальтобетонной смеси, включающее в себя подогрев и сушку каменных материалов, дозирование всех составляющих и их смешивание с вяжущим.

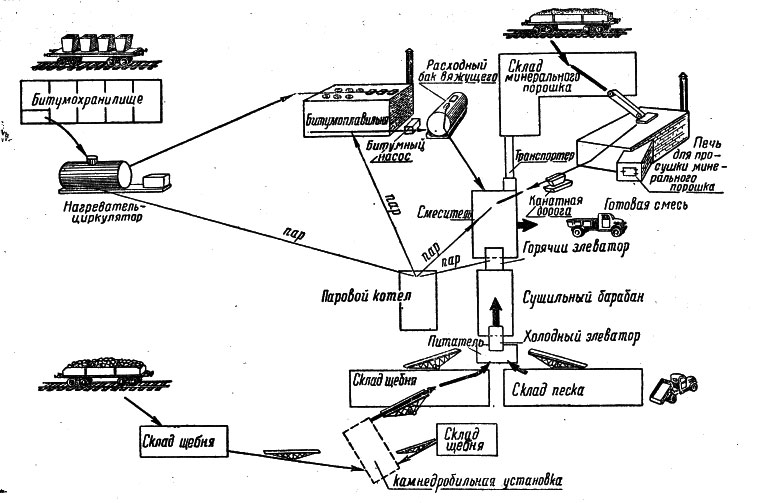

На рис. 1 показана технология производства приготовления асфальтобетонных смесей.

В зависимости от технологии приготовления завод состоит из следующих основных цехов.

Смесительный цех — основной цех, который состоит из асфальтосмесителей с необходимым к ним оборудованием: элеваторами, транспортерами, дозирующими устройствами, системой подогрева и т. д.

Асфальтобетонные смесители по принципу перемешивания смеси можно разделить на две группы—смесители со свободным перемешиванием (типа Г-1), в которых материал перемешивается при вращении барабана, и смесители, в которых для перемешивания имеются лопастные мешалки; к этой группе следует отнести смесители Д-152, Д-225 и др.

Кроме того, смесители второй группы можно подразделить по принципу работы мешалок на две подгруппы: первая — мешалки периодического действия, выпускающие асфальтобетонную смесь порциями (замесами), и вторая — мешалки непрерывного действия, когда готовая смесь выпускается непрерывным потоком.

Производительность асфальтобетонных смесителей отечественных типов различная: от 8—10 до 25—30 т в час.

Цех каменных материалов проектируется в зависимости от разновидности каменных материалов и условий снабжения ими завода.

Обычно этот цех состоит из трех отделений: по заготовке и хранению щебня, песка и минерального порошка.

Отделение по заготовке щебня в ряде случаев производит дробление камня и сортировку на отдельные размеры (фракции), поэтому это отделение включает в себя камнедробильные установки с грохотами.

Основной задачей этого отделения является приготовление и хранение материалов и их транспортировка к смесителю. Поэтому от правильного решения этой задачи, от степени механизации этих работ зависит производительность завода и стоимость готовой смеси.

Отделение по заготовке песка обычно состоит из разработки месторождения, сортировки песка (отгрохотки крупных частиц) и иногда промывки (удаления глинистых частиц, являющихся вредной примесью), транспортировки его на территорию завода, выгрузки в штабель и подачи к смесителю.

Заводы стремятся размещать вблизи песчаного карьера для снижения транспортных и перевалочных работ.

Отделение минерального порошка (учитывая его централизованную заготовку) чаще состоит только из складов и транспортных средств для подачи порошка к смесителю. Склады должны быть крытыми для предохранения минерального порошка от увлажнения. Устройства для транспортировки минерального порошка следует применять такие, которые препятствуют его распылению.

При использовании местных каменных материалов для приготовления минерального порошка обычно требуются помольные машины (шаровые мельницы и т. п.). В случаях использования местных порошковых материалов (золы, грунта и т. п.) заготовка сводится к их прогрохотке.

Цех по приготовлению органических их вяжущих материалов состоит из хранилищ, подогревающих агрегатов и трубопроводов с насосами для перекачки и подачи вяжущего материала в смеситель. Конструкции хранилищ бывают различного типа: земляные, металлические, бетонные, каменные. Последние два типа относятся к постоянному виду и строятся на стационарных, постоянно действующих заводах.

Для предварительного разогрева битума в хранилищах устраивают зоны подогрева, состоящие из батарей труб, обогреваемы^ паром или отходящими газами. Для приготовления вяжущего материала устанавливают батарею котлов, в которых битум не только обезвоживается (выпаривается влага), но и подогревается до рабочей температуры, а при составлении из нескольких марок битума и смешивается. Битумные котлы представляют собой цистерны различной емкости (от 3 до 20 т), замурованные в кирпичную кладку с тонкой и топочными тазовыми каналами. К смесителю готовый вяжущий материал подается по трубам насосом. Для снижения тепловых потерь при транспортировке вяжущий материал s подогревают паром, создавая паровую рубашку внутри битумо-провода или снаружи.

Энергетическое хозяйство завода состоит из машин (двигатели и электростанции), приводящих в действие все механизмы и освещающих территорию завода в вечернее и ночное время, паровых котлов, которые обеспечивают -паром подогрев вяжущего и распыление топлива в форсунках сушильных барабанов и т. д.

Внутризаводской транспорт состоит из транспортеров, элеваторов, погрузчиков или экскаваторов, тракторных отвалов, винтовых транспортеров, узкоколейного транспорта и других (Машин и механизмов, которые обеспечивают своевременную подачу составляющих смесь материалов на склад и к смесителю.

Лаборатория имеет оборудование, которое позволяет проверять качество материалов и смеси, включая испытание вырубок, взятых из покрытия.

Работа всех цехов должна быть увязана между собою и подчинена общему технологическому процессу.

Требования к асфальтобетону

Для проверки качества приготовления асфальтобетонной смеси на заводе периодически отбирают пробы для испытания в лаборатории.

В лаборатории определяется сопротивление сжатию, водонасыщение, набухание, водоустойчивость и теплоустойчивость образцов, изготовленных из смеси. В табл. 1. приведены требования к асфальтобетону.

Таблица 1

| Технические требования | Показатели асфальтобетона по маркам | ||

| 1 | II | III | |

| Временное сопротивление сжатию в кг|см2 при 50° R50 | 12 | 10 | 8 |

| Временное сопротивление сжатию в кг/см2 при 22° R22, не менее | 25 | 23 | 20 |

| Временное сопротивление сжатию в кг|см2 при 22° R22, не более | 3R50 | 3,5R50 | 4R50 |

| Временное сопротивление сжатию в кг|см2 при 22° в водонасыщенном состоянии Rвод, не менее | 0,9R22 | 0,85R22 | 0,8R22 |

| Водонасыщение в % по объему | 1,0-2,5 | 1,0 — 2,5 | 1,0 -3,0 |

| Набухание в % по объему не более | 0,5 | 1,0 | 2,0 |

1. В южных районах, где в летний период температура воздуха, как правило, превышает 30°, показатель временного сопротивления сжатию при 50°

- для асфальтового бетона марки III должен быть не менее 10 кг/см2,

- для марки II—не мшее 12 кг/см2,

- для марки 1 —не менее 14 кг/см2.

Нижний предел водонасыщения в процентах по объему повышается на 0,5%.

2. Для грунтового асфальтобетона водонасыщение по объему может быть допущено до 5%.

Для соблюдения технологического режима и постоянства состава асфальтобетонной смеси осуществляется постоянный лабораторный контроль за качеством составляющих материалов и готовой смеси, за дозированием и температурой выпускаемой смеси.

Детальные анализы каменных материалов и битума производятся в центральной лаборатории.

О замеченных изменениях качества материалов (наличие засоренности, заметное на-глаз изменение гранулометрического состава и влажности) и готовой смеси (непромешанность, образование комков, излишняя жирность) следует сообщать лаборатории и только по согласованию с ней вносить изменения в дозирование или технологический режим.

Контроль производства асфальтобетонной смеси

В задачи технического контроля производства асфальтобетонной смеси на заводе входят:

- а) контроль качества материалов, составляющих асфальтобетонную смесь;

- б) контроль дозирования материалов для асфальтобетонной смеси;

- в) контроль температурного режима приготовления битума и асфальтобетонной смеси;

- г) контроль перемешивания;

- д) контроль качества готовой асфальтобетонной смеси.

Контроль качества материалов, составляющих асфальтобетонную смесь, заключается в определении основных свойств согласно техническим условиям на эти материалы. В период производства контролируется постоянство качества материалов.

- а) Определяется гранулометрический состав щебня (производится один раз в смену). Для пород щебня, применяемых впервые, производится испытание в асфальтобетонной смеси. Испытание в смеси делается при каждом получении каменного материала из нового месторождения или другого слоя того же месторождения.

- б) Определяется гранулометрический состав песка и присутствие в нем глины. Гранулометрический состав песка одного и того же месторождения производится ежедневно (если песок поступает из разных месторождений или состав его вызывает сомнения, определение гранулометрического состава следует делать по мере необходимости); определение количества глины в песке производится по каждому месторождению или при смене слоя того же месторождения.

- в) Особое внимание при контроле каменных материалов необходимо обращать на качество минерального порошка.

При получении каждой новой партии минерального порошка производится определение гранулометрического состава, влажности, пористости.

При применении минерального порошка, предварительно обработанного, определяется количество содержащегося в нем вяжущего.

- г) В порядке текущего контроля, при каждой новой загрузке котлов определяется глубина проникания битума. При получении новой партии битума определяются все свойства.

- д) При приготовлении битума требуемой марки из битума более вязкиx марок и жидкого битума производится подбор соотношении вязкого и жидкого битумов.

Контроль дозирования материалов для асфальтобетонной смеси осуществляется путем систематической проверки один-два раза в смену работы весов контрольным взвешиванием отмеренного материала. Кроме того, для проверки дозирования материалов берут пробы сухой смеси и определяют гранулометрический состав и объемный вес.

Контроль температурного режима состоит из непрерывного наблюдения за температурой битума, каменных материалов и готовой смеси.

Температура битума в котлах измеряется через час. Битум пускается в производство только после проверки его свойств в лаборатории.

Температура готовой смеси проверяется в каждом замесе в кузове автомобиля. Температура асфальтобетонной смеси измеряется термометром.

Контроль качества перемешивания производится систематически, при этом наблюдают за временем перемешивания и качеством выпускаемой смеси. Для контроля за равномерностью перемешивания один раз в смену берется проба из двух замесов.

Контроль качества готовой асфальтобетонной смеси производится на образцах, взятых из кузова автомобиля из нескольких замесов, при этом берется одна проба на каждые 50 т выпускаемой смеси. В лаборатории из взятой пробы приготовляются цилиндрические образцы для производства необходимых испытаний с целью определения свойств асфальтобетона.

Результаты всех испытаний заносятся в специальный журнал, где, кроме того, отмечаются время изготовления, состав и место укладки асфальтобетонной смеси.

Источник