Большая Энциклопедия Нефти и Газа

Устойчивость — горение — дуга — переменный ток

Устойчивость горения дуги переменного тока повышают с помощью импульсных генераторов. Импульсы энергии, посылаемые генератором в каждый период или полупериод горения дуги, способствуют ее повторному зажиганию. В стабилизаторе на 100 Гц стабилизирующий импульс посылается в каждый полупериод горения дуги. Принцип действия простейшего импульсного генератора основан на том, что электрическая емкость за конечный промежуток времени заряжается до определенного значения, а затем разряжается на дуговой промежуток. Дуга обрывается преимущественно в момент, когда абсолютное значение тока, изменяющегося по синусоиде, проходит через нуль и когда электрод становится анодом. [1]

Повысить устойчивость горения дуги переменного тока можно, повысив напряжение или увеличив частоту тока. На практике иногда используют второй путь, применяя для сварки переменный ток частотой 150 — 450 гц, повышение же напряжения нежелательно по соображениям техники безопасности. Другой, принципиально иной путь — это применение стабилизирующих покрытий, наносимых тонким слоем на электродные стержни. В состав таких покрытий вводят соли щелочных или щелочноземельных металлов ( К2СО3 или СаСО3), которые повышают степень ионизации дугового промежутка. [2]

Повышение устойчивости горения дуги переменного тока достигается за счет введения в покрытия электродов и сварочные флюсы материалов, содержащих в соединении К, Na, Ca и другие элементы, обладающие низким потенциалом ионизации. [4]

Для повышения устойчивости горения дуги переменного тока допускается применение в установках дуговой сварки ( резки) импульсных генераторов, резко поднимающих напряжение между электродом и свариваемым изделием в момент повторного возбуждения дуги. [5]

Для обеспечения устойчивости горения дуги переменного тока допускается применение импульсных генераторов, повышающих напряжение между электродами и изделием в момент повторного возбуждения дуги. [6]

Для повышения устойчивости горения дуги переменного тока допускается применение в установках дуговой сварки ( резки) импульсных генераторов, резко поднимающих напряжение между электродом и свариваемым изделием в момент повторного возбуждения дуги. [7]

Для повышения устойчивости горения дуги переменного тока допускается применение импульсных генераторов, резко поднимающих напряжение между электродом и изделием в момент повторного возбуждения дуги. [8]

Очевидно, что устойчивость горения дуги переменного тока зависит от того, насколько легко происходит повторное зажигание дуги в каждом полупериоде, а последнее определяется ходом физических и электрических процессов в дуговом промежутке и на электродах в отрезки времени между каждым погасанием и новым зажиганием дуги. [9]

Очевидно, что устойчивость горения дуги переменного тока зависит от того насколько легко происходит повторное зажигание дуги в каждом полупериоде, а последнее определяется ходом физических и электрических процессов в дуговом промежутке и на электродах в отрезки времени между погасанием и новым зажиганием дуги. [11]

Величина пика зажигания существенно влияет на устойчивость горения дуги переменного тока . [12]

Как уже отмечалось выше в § 4, на устойчивость горения дуги переменного тока большое влияние оказывает скорость нарастания тока в начале полупериода. Чем меньше скорость нарастания тока, тем более вероятны обрывы дуги, и, наоборот, увеличение скорости нарастания тока благоприятно отражается на устойчивости горения дуги. [13]

Как известно, повышение частоты тока благоприятно отражается на устойчивости горения дуги переменного тока . Однако технологический эффект от повышения частоты, по крайней мере при сварке сталей, не очень велик. С технологической точки зрения генератор повышенной частоты практически равноценен сварочному трансформатору промышленной частоты. Во всяком случае генератор постоянного тока имеет значительно более широкие технологические возможности, чем генератор повышенной частоты. Пожалуй, единственным исключением является дуговая сварка алюминия неплавящимся электродом, когда необходим переменный ток. [14]

Источник

Устойчивость дуги переменного тока

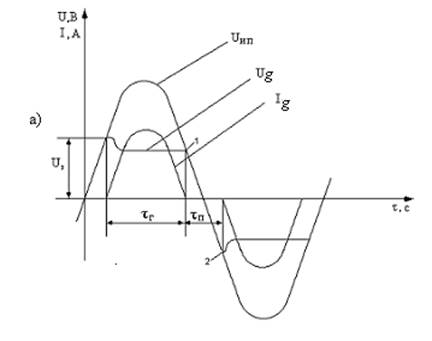

Сварочная дуга переменного тока (рис. 5), за каждый период дважды меняет полярность и дважды затухает на нисходящих ветвях синусоиды напряжения Uип источника тока на промежутках времени tT, начиная с момента, когда напряжение источника достигает значения напряжения дуги Ug /точка 1/ и до момента зажигания дуги ведет к резкому охлаждению катодного пятна и дуговой плазмы и снижению степени ее ионизации. Поэтому напряжение повторного зажигания дуги /точка 2/ превышает напряжение дуги Ug. Эта особенность дуги переменного тока наиболее заметно проявляется при сварке дугами небольшой мощности при малых плотностях тока.

Рис. 5 Осциллограммы напряжения и тока при сварке на переменном токе при отсутствии (а) и при наличии (б) в цепи индуктивного сопротивления.

τг и τп – время горения и отсутствия (пауза) дуги; Uип и Ug – напряжения на источнике питания и дуги; Ig – сила сварочного тока; φ- угол сдвига фаз.

Для повышения устойчивости дуги переменного тока принимает следующие меры:

1. Повышение напряжения холостого хода источника тока, что сокращает продолжительность перерывов в горении дуги. Однако эта мера нежелательна по соображениям техники безопасности.

2. Повышение частоты тока до 400…500 Гц.

3. Введение в состав покрытия электрода и столб дуги веществ с низким потенциалом ионизации (Na, K, Ca, Ti, Ar, He, и т.п.), что ведет к снижению напряжений зажигания дуги и в столбе дуги.

4. Включение последовательно в сварочную цепь индуктивного сопротивления (рис.5), что приводит к сдвигу фаз φ соответственно по времени тока от напряжения. При этом напряжению Ug на нисходящей ветви кривой Uип должен соответствовать максимум на кривой тока, а при Iдуг = 0 напряжение источника должно достигнуть величины, достаточной для зажигания дуги.

5. Включение в сварочную цепь осциллятора (кВ, кГц) и стабилизатора, который дает импульсы (400В, 100Гц) в строго определенное время.

ГАЗО – ПЛАМЕННАЯ ОБРАБОТКА МЕТАЛЛОВ

Газовая сварка

Газовая сварка – вид сварки плавления, при котором для расплавления основного и присадочного металла (материала) используется теплота химических реакций горения газов, паров керосина и бензина в кислороде.

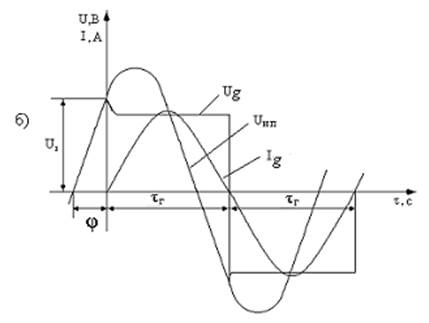

Используют коксовый газ (2000 0 С), метан (2100 0 С), пропан (2100 0 С) бутан (2100 0 С) Городской газ (2000 0 С), водород (2100 0 С), ацетилен (3150 0 С) и пары керосина (2500 0 С) и бензина (2550 0 С) — в скобках максимальная температура пламени. Наиболее эффективно использовать ацетилен, т.к. он обладает не только высокой температурой пламени, но и наивысшей скоростью окисления- горения (взрыв). Строение пламени представлено на рис.1.

Пламя ацетилена и других горячих газов и паров в кислороде неоднородно. Оно разбивается на три зоны, различимые визуально:

Рис.1. Строение газо-кислородного пламени и распределение температуры по его оси.

I зона подготовки — ядро пламени (бело-голубой конус), где происходит образование активных центров (пирогенное разложение газа на составные части), необходимых для осуществления цепной реакции горения и начальное окисление.

II_средняя часть пламени — восстановительная зона (голубовато-малиновая), где частичное окисление (горение) наиболее активных составляющих и достигается максимальная температура пламени – рабочая зона:

Кислород, участвующий в указанных зонах – первичный, т.к. он поступает в состав смеси из горелки.

Свойство пламени в рабочей зоне (средней части) контролируется и определяется соотношением газовой смеси

III наибольшая часть пламени – факел, где продукты, образовавшиеся после воспламенения смеси, нагретые и химические активные, интенсивно соединяются с кислородом окружающего воздуха, образуя высшие окислы

Состав пламени и распределение температуры по его оси приведено на рисунке.

Свойство в средней части (рабочей зоне):

β = 1,05÷1,2 – нормальное пламя, имеет восстановительные свойства, за счет наличия активного водорода

FeO + 2H* = Н2О ↑ + Fe

β = 1,3÷1,4 – окислительное пламя за счет избытка кислорода

β 0 С при давлении 0,2 МПа, которая понижается при повышении давления. Газ хранится в стальных баллонах, для снижения взрывоопасности баллонов заполненных пористой массой (активированным углем и т.п.) с 5,0 л ацетона.

При давлении I,6 МПа в ацетоне растворяется ацетилен в соотношении 1:350. Арматура на баллоне стальная. Ацетилен получается при взаимодействии карбида кальция с водой.

Процесс получения ведут в специальных аппаратах – ацетиленовых генераторах. Генераторы подразделяются по принципу действия: «вода на карбид», «карбид в воду», капельный и т.п. Карбид кальция получают методом сплавления обожженной извести и кокса в электропечах. Процесс энергоемкий.

Кислород получают путем сжижения атмосферного воздуха и отделения его и других составляющих воздуха по температуре кипения: кислород (-183 0 С), аргон (-186 0 С) и азот (-196 0 С). Характеристики газов, используемых в сварочном производстве, приведены в таблице 1.

Состав сварочного поста:

o Газовые баллоны – хранение и транспортировка газов. Баллоны окрашены в цвет в соответствии с находящимися в них газами.

o Редуктор – снижения давления выходящего газа до требуемого и его поддержание. Цвет редуктора соответствует цвету баллона.

o Газовая арматура – регулировка расхода газа «грубая» и защита от обратного удара.

o Рукав резиновый (шланги) – подвод газа к горелке и расширение рабочей зоны. Шланги так же делятся по виду газа и рабочему давлению: кислородные до 2 МПа, ацетиленовые до I МПа и т.п.

o Горелка – смешение газов и получение необходимого пламени (по мощности, свойству и т.п.), его регулировка непосредственно на рабочем месте. Горелка подбирается в соответствии с используемыми газами.

Область применения

Газовая сварка ведется только ручным способом и имеет низкую производительность и только

10% тепла, выделяемого в пламени, идет на формирование сварного соединения.

Газовое пламя применяется:

1) сварка низко углеродистой стали толщиной до 6,0 мм;

2) сварка легкоплавких металлов и сплавов;

3) изготовление и ремонт (сварка + пайка) деталей из стали, чугуна, медных сплавов, алюминия, молибдена и т.п.;

4) сварка неметаллов (стекла и т.п.)

5) наплавка твердых сплавов (газо-порошковая наплавка);

6) газопрессовая сварка;

7) поверхностная закалка;

8) детонационное напыление (направленные микровзрывы смеси с порошком);

9) тепловая правка стальных конструкций.

Тепловая резка

Мощные, концентрированные источники тепла, применяемые при сварке, могут быть использованы для удаления части металла и неметалла из изделия, т.е. для тепловой резки.

Существуют различные виды тепловой резки. Рассмотрим далее широко применяемые виды.

Дата добавления: 2017-09-19 ; просмотров: 1061 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

В чем заключаются особенности горения сварочной дуги переменного тока?

Устойчивость горения сварочной дуги переменного тока, ниже, чем дуги постоянного тока. Это связано с тем, что переменный ток частотой 50 Гц в дуге 100 раз в секунду (через каждые 0,01 с) проходит через нуль (рис. 1.3). В процессе перехода тока через нуль и изменения полярности в начале и конце каждого полупериода дуга угасает. При этом снижается температура дуги, снижается ионизация газовой смеси в приэлектродных областях и в столбе дуги, уменьшается проводимость дугового промежутка.

Какие способы повышения стабильности сварочной дуги переменного тока Вы знаете и, какие из них используются при ручной дуговой сварке?

Повысить стабильность горения дуги переменного тока, т. е. уменьшить время перерыва τв+τу в горе-нии сварочной дуги, можно осуществить:

1) увеличением амплитудного значения напряжения источ-ника питания Uт, т. е. напряжения холостого хода Uх сварочного трансформатора. Однако повышение напряжения холостого хода ограничено условиями электробезопасности при проведении свароч-ных работ и технико-экономическими показателями источников пита-ния (увеличение габаритных размеров источника питания, расход обмоточных материалов и т. д.). Поэтому для источников питания переменного тока принято отношение между напряжением холо-стого хода источника и напряжением дуги Uх/Uд > 1,8…2,5. Напря-жение холостого хода не должно превышать 80…90 В;

2) увеличением частоты переменного тока, что требует допол-нительных устройств (см. работу № 2 – инверторные источники);

3) снижением напряжения зажигания дуги за счет введения в состав покрытия электродов веществ с низким потенциалом ионизации.

Наиболее приемлемым способом повышения стабильности горения дуги при ручной электродуговой сварке является использование электродов со специальными покрытиями, содержащими компоненты с низким потенциалом ионизации.

Почему электроды с качественным покрытием обеспечивают большую стабильность горения дуги?

Для получения высококачественного сварного соединения необходимо правильно подобрать электроды для ручной дуговой сварки. Только в этом случае стык получится прочным, герметичным и долговечным. Электроды для ручной дуговой сварки изготавливают в виде стержней, выполненных из холоднотянутой калиброванной сварочной проволоки, на которую наносят слой защитного покрытия. В зависимости от толщины покрытия электроды разделяются на тонкопокрытые, с толщиной слоя обмазки 0,1…0,3 мм и толстопокрытые, с толщиной слоя обмазки до 2 мм.

Почему стабильность горения дуги возрастает с увеличением сварочного тока?

При введении химических элементов с низким потенциалом ионизации в сварочную дугу снижается значение напряжения повторного возбуждения, улучшаются условия горения сварочной дуги. Это объясняется сохранением проводимости дугового промежутка в течение длительного времени после угасания дуги за счёт сохранения тлеющего разряда.

Для чего предназначено тонкое покрытие электродов?

Тонкие покрытия предназначаются для увеличения устойчи-вости горения дуги и поэтому часто называются ионизирующими покрытиями. Наиболее распространённым ионизирующим покры-тием является меловое, состоящее по массе из 80…85 % мелко просеянного мела СаСО3 и 15…20 % жидкого натриевого стекла Na2O·SiO2. Сварные швы, выполненные этими электродами, из-за отсутствия защиты расплавленного металла обладают низким пределом прочности и низкой пластичностью.

Какие функции выполняет качественное покрытие электродов?

Для получения сварных швов с высокими показателями прочности и пластичности пользуются электродами с толстым покрытием. Поэтому эти покрытия называют качественными.Качественное покрытие выполняет следующие функции: обеспечивает устойчивое горение дуги; защищает расплавленный металл шва от воздействия кислорода и азота воздуха; раскисляет образующиеся в металле шва оксиды и удаляет невосстанавливаемые оксиды в шлак; изменяет состав наплавляемого металла вводом в него легирующих примесей; удаляет серу и фосфор из расплавленного металла шва; образует шлаковую корку над металлом шва, замедляет его охлаждение и тем самым способствует выходу газов и неметаллических включений на поверхность металла шва.

Какие компоненты входят в состав тонких и качественных покрытий?

Тонкое покрытие: наиболее распространённым ионизирующим покры-тием является меловое, состоящее по массе из 80…85 % мелко просеянного мела СаСО3 и 15…20 % жидкого натриевого стекла Na2O·SiO2. Качественное покрытие: должно содержать компоненты, которые условно можно разделить на четыре группы.

К первой группе можно отнести ионизирующие вещества, которые вводятся для снижения эффективного потенциала ионизации (табл. 1.1). Они обеспечивают стабильное горение дуги.

Значение потенциалов ионизации металлов, применяемых в покрытиях

| Элементы | К | Na | Ba | Li | Al | Ca | Cr | Ti | Mn |

| U, В | 4,32 | 5,12 | 5,19 | 5,37 | 5,96 | 6,03 | 6,74 | 6,81 | 7,4 |

| Элементы | Fe | Si | С | Н* | О* | N* | Ar* | Не* | |

| U, В | 7,83 | 7,94 | 11,22 | 13,53 | 13,56 | 14,51 | 15,7 | 21,5 | |

| *) элементы, содержащиеся в воздухе (в межэлектродном промежутке) |

В основном это соли щелочных и щелочноземельных металлов (К, Na, Ca, Ва, Li и др.). Они чаще применяются в виде:

1) углекислых солей: мел (мрамор) СаСО3, поташ К2СО3, углекислый барий ВаСО3, сода Na2CO3;

2) соединений: хромата калия K2CrO4, титанового концентрата (FeO∙TiO2), марганцевой руды (MnO2∙Mn2O3), полевого шпата (К2О∙Al2O3∙6SiO2), плавикового шпата (CaF2) и др.

Ко второй группе относятся газообразующие, и шлакообра-зующие вещества, которые создают в зоне дуги газовую защитную оболочку, а в зоне шва – шлаковую защиту расплавленного металла шва. К газообразующим можно отнести неорганические (мрамор СаСО3, магнезит МgСО3 и др.) и органические (крахмал, древесная мука и т. п.) вещества. Все эти вещества образуют защитный барьер из CO2 вокруг сварочной ванны.

Третью группу представляют легирующие вещества, которые в процессе сварки переходят из покрытия в металл шва и легируют его для придания тех или иных физико-механических свойств. К этой же группе можно отнести раскисляющие вещества, которые благо-даря большому сродству к кислороду очищают металл шва от окислов и выводят их в шлак. Легирующие элементы и раскислители – кремний, марганец, титан, алюминий и другие, а также сплавы этих элементов с железом в виде ферромарганца, ферросилиция и ферротитана.

К четвёртой группе — связующие вещества для придания покрытию монолитности и определенной прочности после его высыхания. В качестве связующего вещества, как уже упоминалось, часто применяют водные растворы силикатов натрия, называемые жидким стеклом Na2O·SiO2.

ЛАБОРАТОРНАЯ РАБОТА № 2

ИСТОЧНИКИ ПИТАНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГИ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

Цель работы

1.1. Изучить устройство и принцип действия сварочных транс-форматоров и выпрямителей.

1.2. Освоить способы получения внешней вольтамперной харак-теристики и регулирования сварочного тока современных источников питания для ручной дуговой сварки.

1.3. Снять внешнюю характеристику сварочного трансформа-тора с повышенным магнитным рассеянием.

Теоретическая часть

Несмотря на широкое использование механизированных спосо-бов сварки, ручная электродуговая сварка (РДС) электродами с качественным покрытием остаётся наиболее распространённым видом сварки. В промышленности наиболее широко применяются следующие источники питания сварочной дуги: 1) переменного тока – сварочные трансформаторы; 2) постоянного тока – сварочные выпрямители; 3) высокочастотные источники – инверторы.

Современные сварочные трансформаторы

Несмотря на то, что дуга переменного тока менее устойчива, чем дуга постоянного тока, сварочные трансформаторы находят широкое применение. Трансформаторы экономичны: их КПД достигает 85 %, имеют меньшую стоимость.

Особенностью конструкции трансформаторов с повышенным магнитным рассеянием является то, что первичная и вторичная обмотки расположены на общем магнитопроводе на некотором уда-лении друг от друга. Причем одна из обмоток является подвижной.

Принцип действия трансформаторов этих серий иллюс-трирует рис. 2.1. Они имеют стержневой удлинённый магнитопровод 3, цилиндрическую первичную 1 и вторичную 2 обмотки с числами витков W1 и W2 соответственно.

Каждая из обмоток разбиты на две катушки, охватывающие стержни магнитопровода.

Основной магнитный поток трансформа-тора Фт замыкается по магнитопроводу, а потоки рассеяния Ф1р и Ф2р — по воздуху в пространстве между первичной и вторичной обмоткам. Поэтому значительная часть магнитных потоков рассеяния первичной обмотки не достигает витков вторичной и они рассеиваются. Другими словами, на пути движения магнитного потока из первичной обмотки во вторичную имеется значительное индуктивное сопротивление. Индуктивное сопротивление трансфо-рматора хт сильно зависит от числа витков вторичной обмотки W2, а также конструктивных параметров трансформатора: ширины магни-топровода b, высоты катушек h1об, h2об и расстояния между ними Cок:

В уравнении (2.1) все геометрические размеры по рис. 2.4 приведены в сантиметрах. Зависимость индуктивного сопротивления трансформатора хт от расстояния между обмотками lоб линейная. В режиме нагрузки (рис. 2.2) сила тока во вторичной обмотке трансформатора будут соответствовать следующей зависимости:

где хт — полное индуктивное сопротивление трансформатора (вклю-чающее индуктивное сопротивление рассеяния);

U2 – напряжение во вторичной обмотке трансформатора. Для сварочных трансформаторов оно по условиям электро-безопасности при проведении сварочных работ не должно превышать 80 В. Чем выше напряжение холостого хода трансформа-тора, тем легче возбуждается дуга; Uд — – напряжение сварочной дуги.

Из выражения (2.2) следует, что регулировку тока при сварке можно осуществлять изменением напряжения холостого хода U2, т. е. изменением соотношения числа витков W1 /W2и изменением хт. Однако параметры U2 и W1 /W2 заложены в конструкцию трансформатора и имеют зависимость

Для регулирования режима сварки в обойму крепления катушек вторичной обмотки вмонтирована неподвижная гайка 6, в которую ввинчивается или вывинчивается из неё ходовой винт 4 при вращении рукоятки. При этом изменяется расстояние между подвижной и неподвижной обмотками трансформатора lоб, что приводит к измене-нию магнитных потоков рассеяния Фр. Так происходит плавное регулирование силы сварочного тока.

Падающая внешняя характеристика у трансформатора с подвиж-ными обмотками получается благодаря увеличенному магнитному рассеянию.

Сварочные выпрямители [1]

Для ручной сварки предназначены выпрямители с крутопадаю-щими характеристиками, которые формируются различными спосо-бами: 1) увеличением индуктивного сопротивления трансформатора (выпрямитель с трансформатором с подвижными обмотками или с магнитным шунтом); 2) использование обратной связи по току (тиристорный, транзисторный и инверторный выпрямители). Наибо-лее простой способ заключается в том, что сварочный выпрямитель комплектуется силовым трансформатором с падающей характерис-тикой. В любом сварочном выпрямителе можно выделить следующие элемен-ты: силовой понижающий трансформатор, выпрямительный блок и пускозащитную аппаратуру.

Сварочный выпрямитель ВД–306 С1.В него входят силовой трансформатор с подвижными катушками (рис. 2.2). На метал-лической раме 10 размещены выпрямительный блок 1 и трехфазный понижающий трансформатор 2 с усиленными магнитными полями рассеяния.

На лицевой панели трансформатора расположены кнопки 4 «Пуск» и «Стоп», переключатель 5 диапазонов сварочного тока, амперметр 6, два разъема 8 для подключения сварочного кабеля, имеющих соответствующую полярность (+) и (—), и штепсельный разъем 9 для подключения выпрямителя к сети. Металлическая рама 10 установлена на двух колесах 7. Грубая регулировка тока осуществляется одновременным переключением первичной и вторичной обмоток трансформатора переключателем 5.

Рис. 2.2. Выпрямитель ВД – 306 С1: а – вид сбоку со снятым кожухом; б – общий вид

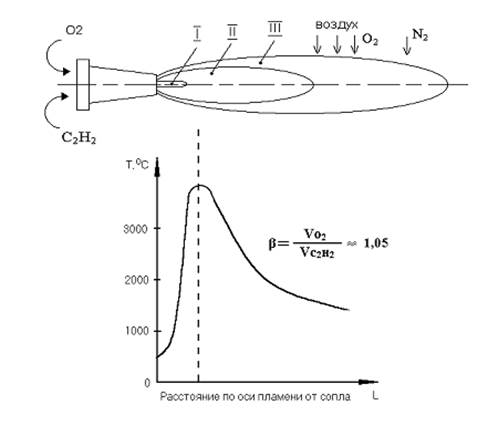

При включении по схеме «звезда-звезда» (Y/Y), обеспечивается ступень малых токов, а по схеме «треугольник-треугольник» (Δ/Δ) — ступень больших токов. В пределах каждой ступени плавное регули-рование тока производится изменением расстояния между первичной и вторичной обмотками поворотом рукоятки 3. Значение сварочного тока определяется по указателю со шкалой 12, расположенные сбоку кожуха трансформатора. Упрощенная принципиальная схема выпрямителя ВД – 306 С1 приведена на рис. 2.3.

Внешние характеристики выпрямителя приведены на рис. 2.4.

Рис. 2.3. Упрощенная электрическая принципиальная схема выпрямителя ВД – 306 С1: Тр – трансформатор с падающей характеристикой; В – выпрямительный блок на кремниевых диодах

Выпрямители серий ВД – 201 и ВД – 306 просты в изготовлении и эксплуатации. Их недостатки — в отсутствии стабилизации режима при изменении напряжения сети и невозможности дистанционного управления.

|

Инверторные источники питания [1,3]

Основным отличием инверторных источников питания от традиционных сварочных выпрямителей является наличие в его конструкции специальных устройств – инверторов.

Инверторы – это устройства, которые преобразуют энергию постоянного тока в энергию переменного тока с заданной формой импульсов, частотой, амплитудой и выходным напряжением.

На практике в сварочных источниках питания наиболее часто применяются однофазные инверторы. Частота переменного тока инвертора f = 1/Т (1…60 кГц). С повышением частоты напряжения питания сварочной дуги при уменьшаются размеры и масса трансфо-рматора, а также увеличивается индуктивное сопротивление его обмоток. Такой инвертор называют автономным.

Инверторный сварочный аппарат ИН – 200ИУ2. Аппарат выполнен в металлическом корпусе (рис. 2.5), с воздушной принуди —

а – с лицевой стороны; б – с задней стороны

Функциональная схема инверторного сварочного аппарата Рис. 2. 6.

50 Гц) в постоянное (рис. 2.6). Инвертор Ин на четырёх

транзисторах преобразует постоянное напряжение в переменное высокочастотное (

50 кГц). Далее напряжение (

220 В) понижается высокочастотным трансформатором Тр до сварочного (

85 В), выпрямляется выходным выпрямителем Ввых и сглаживается росселем Др (фильтром) L– C.

Кроме снижения массы выпрямителя большая частота транс-формируемого тока приводит к сокращению длительности пере-ходных процессов с 0,02 сек до 0,001 сек, что уменьшает разбрызгивание металла при сварке. Регулировка режима сварки осуществляется путём изменения частоты. Падающая внешняя характеристика обеспечивается сле-дующим образом: с увеличением Iсв автоматически снижается часто-та f, что влечет уменьшение выходного напряжения. Для его стабилизации вводится обратная связь по напряжению.

Таким образом, воздействие на параметры инвертора позволяет регулировать режим сварки и формировать внешние характеристики выпрямителя.

Практическая часть

Оборудование и материалы

Сварочный трансформатор ТС – 500, сварочный выпрямитель ВД – 306 С1, балластный реостат РБ–301, инверторный сварочный аппарат ИН – 200ИУ2.

Последовательность выполнения работы:

1. Разобраться с электрическими схемами опытных установок для снятия внешних характеристик трансформатора и выпрямителя

2. Снять внешнюю характеристику сварочного выпрямителя

ВД–306 С1. Для этого убедиться, что вторичная обмотка трансформатора подключена к балластному реостату РБ–301.

Снятие характеристики осуществляется в следующей последо-вательности:

а) включить рубильник Р, смонтированный на стене лабора-тории. «Пуск»-на передней стенке, включить выпрямитель ВД-306 С1. Убедиться в срабатывании вентилятора;

б) переключателем ступеней тока 2 вправо (ступень 2) вклю-чить обмотку трансформатора в область больших токов;

в) вращением рукоятки 3 установить по шкале указателя вы-прямителя определенную силу сварочного тока (например, 250 А);

г) при выключенных ножах балластного реостата включить кнопкой 1 выпрямитель, затем снять по вольтметру напряжение холостого хода. При этом показание амперметра будет равно нулю.

д) последовательно включая (справа налево) контактные ножи балластного реостата РБ–301 снять показания амперметра и вольт-метра. Амперметр располагается на передней стенке выпрямителя, а вольтметр – на балластном реостате. Данные занести в таблицу;

3. Снять внешнюю характеристику сварочного трансформа-тора ТС – 500. Для этого:

а) переключить входные провода балластного сопротивления

РБ -301 на выходные клеммы вторичной обмотки трансформатора;

б) вращением рукоятки 4 (см. рис. 2.1) установить ток короткого замыкания 250 А.

в) при выключенных ножах балластного реостата РБ–301 включить трансформатор, затем снять по вольтметру, расположен-ному на балластном реостате, напряжение холостого хода.

г) переключая контактные ножи РБ–301, снять показания вольтметра и амперметра. Данные занести в таблицу 2.1. При этом используется амперметр, установленный на реостате.

ж) с помощью кнопки «стоп» и рубильника Р выключить источник питания. Отключить контакты реостата.

4. По полученным данным построить внешнюю характерис-тику выпрямителя и трансформатора. Характеристику выпрямителя сравнить с характеристикой, на рис. 2.4.

Источник