- Методы повышения износостойкости и усталостной прочности деталей

- КОНСТРУКТИВНЫЕ И ТЕХНОЛОГИЧЕСКИЕ СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ ДЕТАЛЕЙ МАШИН

- Влияние параметров поверхностного слоя детали на усталостную прочность и контактную жёсткость

- Влияние параметров поверхностного слоя детали на контактную жёсткость

Методы повышения износостойкости и усталостной прочности деталей

В основе повышения износостойкости и усталостной прочности деталей лежит воздействие на рабочую поверхность деталей и элементы кристаллической решетки металла путем применения различных видов обработок.

Слесарно-механическая обработка. Эта обработка применяется для устранения задиров, рисок, наработки и других дефектов поверхности, а также для получения необходимой чистоты поверхности. Чем выше чистота поверхности, тем выше износостойкость детали. Наиболее часто для этих целей применяют шабрение, шлифование, полирование, хонингование.

Термическая обработка (закалка). Этот способ применяется для повышения твердости поверхности детали. Для уменьшения хрупкости и снятия закалочных напряжений производят отпуск. Сочетание закалки с действием магнитного поля увеличивает прочность стали, так как кристаллы мартенсита принимают одну ориентацию во всех зернах. Поверхностная закалка применяется для повышения прочности и износостойкости деталей, работающих при ударной нагрузке, при этом основной металл детали остается незакаленным. Такая закалка производится токами высокой частоты и газопламенными горелками. Поверхностная закалка в электролите основана на нагреве детали искровыми разрядами через пароводородную оболочку, возникающую у поверхности нагреваемой детали (катода). При этом не образуется закалочных трещин. Обработка холодом применяется для уменьшения количества остаточного аустенита в закаленной легированной стали, так как остаточный аустенит снижает ее твердость и износоустойчивость. При этом стабилизируются размеры деталей, что очень важно для деталей прецизионных пар.

Химико-термическая обработка. Это технологический процесс, при котором происходит изменение химического состава, структуры и свойств поверхности металла. Обработка включает в себя азотирование, фосфатирование, анодирование, цианирование, сульфидирование, борирование, цементацию.

Азотирование применяется для повышения износостойкости, твердости, коррозионной стойкости и жаропрочности деталей. Его производят в камере, заполненной газообразным аммиаком. При электрическом разряде аммиак распадается на ионы азота и водорода, которые начинают бомбардировать поверхность детали, вследствие чего азот насыщает поверхностный слой. Деталь является катодом, а анодом служат электроды. Так целесообразно обрабатывать шейки валов быстроходных дизелей.

Фосфатирование — насыщение рабочей поверхности фосфатами железа и марганца. Фосфатная пленка образуется в результате взаимодействия металла с дигидроортофосфатами железа и марганца. Она предохраняет детали от окисления при высоких температурах, поэтому необходимо фосфатировать рабочую поверхность цилиндровых втулок дизелей.

Анодирование применяется для повышения износостойкости алюминиевых деталей. Сущность процесса заключается в окислении атомарным кислородом поверхностных слоев алюминия (в сернокислой ванне под напряжением до 120 В).

Анодированию подвергают ручьи алюминиевых поршней. Для повышения антифрикционности поверхности ручьев покрываются смесью, состоящей из бакелитового лака, сульфата молибдена или графита и спирта или бензина.

Цианирование заключается в одновременном насыщении поверхности металла углеродом и азотом. Применяется оно для повышения поверхностной твердости, износостойкости и усталостной прочности.

Сульфидирование представляет собой процесс насыщения поверхностей стальных и чугунных деталей серой для повышения их износостойкости и предупреждения задиров.

Борирование — это насыщение поверхности деталей из стали и сплавов на основе никеля, кобальта и тугоплавких металлов бором для повышения твердости, теплостойкости, износостойкости и коррозионной стойкости.

Цементация заключается в насыщении поверхности детали при 900.950°С углеродом с последующей закалкой для повышения твердости, износоустойчивости и усталостной прочности.

Гальваническая обработка. Пористое хромирование рабочей поверхности производится в электролитической ванне. Вначале наносится слой хрома толщиной 0,15. 0,20 мм. Пористость создается переключением тока на обратный на 15.20 мин. Обратный ток вызывает выпадение частиц хрома с образованием мельчайших пор. Такая пористость улучшает смазку трущихся поверхностей и повышает срок службы деталей.

Механическое упрочнение. Для механического упрочнения деталей применяют накатку, простое или ультразвуковое виброобкатывание, дробеструйную и гидроструйную обработку. Накатка шеек и галтелей осуществляется роликами, которые прижимают к поверхности детали. Трехроликовое приспособление исключает деформацию детали и разгружает суппорт и ходовой винт станка. Накатка выполняется за три оборота при 12. 15 об/мин. В процессе накатки в зону контакта подается смесь масла с керосином или полимерная жидкость. Одновременно с упрочнением поверхности повышается и ее чистота.

Виброобкатывание заключается в обкатывании поверхности детали шариком, который вибрирует параллельно оси вращения детали, совершая 2600 двойных ходов в минуту при амплитуде 2 мм.

Ультразвуковое виброобкатывание получается при наложении на ролик колебаний ультразвуковой частоты, направленных перпендикулярно к обрабатываемой поверхности. В результате при весьма малых статических усилиях обкатывания получается высокая степень упрочнения, при этом в зоне контакта создается температура 1000. 1200 «С. Этот способ применяется для упрочнения закаленной стали и чугуна.

Дробеструйная обработка заключается в том, что на механически и термически обработанную поверхность с большой скоростью направляют поток стальной или чугунной дроби диаметром 0,5. 1,5 мм. Дробь выбрасывается энергией сжатого воздуха или лопатками колеса.

Гидроструйная обработка заключается в обработке деталей струей воды под давлением 0,4.0,6 МПа. Высоконапорная струя воды позволяет упрочнять поверхности сложной конфигурации.

Электромеханическое упрочнение. Данная обработка выполняется на токарно-винторезном станке. При вращении детали и перемещении инструмента с пластинкой из твердого сплава в зону контакта подводят электрический ток силой 350. 1300 А и напряжением 2. 6 В. Вместо резца можно использовать сглаживающий ролик.

В зоне контакта выделяется значительная тепловая энергия, которая мгновенно нагревает зону контакта до температуры закалки. За счет радиального усилия инструмента поверхность сглаживается, а затем быстро охлаждается за счет отвода теплоты внутрь детали. В итоге получается эффект поверхностной закалки на глубину 0,2.0,3 мм с одновременным поверхностным наклепом, значительно повышающим износоустойчивость (до 10 раз) и усталостную прочность детали (до 6 раз).

Электроискровая обработка. Упрочнение деталей этим способом основано на ударном воздействии направленного искрового разряда, вызывающего взрыв на поверхности детали в точке приложения импульса. В результате происходит перенос металла и упрочнение поверхности детали. Важную роль в повышении износостойкости и усталостной прочности деталей играют подбор пар трения и их смазки, а также применение защитных покрытий.

Подбор пар трения и их смазки. Для снижения износа трущихся поверхностей следует правильно подбирать пары трения и смазку к ним. При этом важно учитывать, что:

лучшей парой трения является пара трения бронза — сталь;

коэффициент трения сталь — хром составляет 2/3 коэффициента трения сталь — сталь;

зубчатые колеса, изготовленные из одного материала, при совместном зацеплении должны иметь разную термообработку;

применение химических присадок к смазочным маслам позволяет в несколько раз уменьшить износ, увеличить долговечность и надежность механизмов;

моющие присадки очищают поверхности деталей от отложений, что улучшает охлаждение деталей, смазку и т.д.

Защитные покрытия. Эти покрытия наносят на поверхность деталей для защиты их от коррозии, увеличения сопротивления истиранию, действию высоких температур и т.п. На тепловозах из них применяются гальванические покрытия; пропитка изоляции электрических машин лаками; окраска автоэмалью охлаждающей поверхности; пропитка охлаждающей поверхности жидким стеклом под давлением; окрашивание деталей, агрегатов и тепловоза в целом. Окраска также придает тепловозу товарный вид.

1. От чего зависит выбор способа восстановления изношенных деталей?

2. В каком случае применяют обработку развертками?

3. Каковы особенности сварки чугунных деталей?

4. Каковы особенности сварки и наплавки деталей из алюминиевого сплава?

5. Какие полимерные материалы применяются при ремонте?

6. В чем особенность газопрессовой сварки?

7. Какие существуют методы повышения износостойкости деталей?

8. Какие существуют методы повышения усталостной прочности деталей?

Источник

КОНСТРУКТИВНЫЕ И ТЕХНОЛОГИЧЕСКИЕ СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ ДЕТАЛЕЙ МАШИН

Основной вид разрушения деталей машин составляют усталостные поломки.

Основные способы повышения прочности деталей машин:

1. Правильный выбор материала детали.

2. Исключение или уменьшение влияния концентрации напряжений (резкое изменение поля напряжений (деформаций)).

3. Масштабный фактор (учет влияния абсолютных размеров детали).

4. Учет влияния состояния поверхности (для повышения усталостной прочности детали подвергают чистовой обработке (шлифование, полирование)).

5. Учет влияния асимметрии цикла («наведение» в поверхностном слое благоприятной системы остаточных напряжений (ППД, ХТО, лазерная, плазменная обработки)).

24. КОНСТРУКТИВНЫЕ РАЗНОВИДНОСТИ ВАЛОВ И ОСЕЙ.

Быстроходные валы. Быстроходные валы имеют концевые участки, участки для установки подшипников и участки, на которых нарезают зубья шестерен цилиндрических или конических зубчатых передач. Зубья шестерни цилиндрической зубчатой передачи нарезают на среднем участке вала. Диаметр его чаще всего определяется размером dбп величину которого находят из условия надежного контакта торцов вала и внутреннего кольца подшипника. Конструкция вала в этом месте зависит от передаточного числа и величины межосевого расстояния передачи.

Промежуточные валы. Промежуточные валы не имеют концевых участков

Между подшипником и колесом на том же диаметре, что и подшипник располагают кольцо. Диаметральные размеры кольца определяются из условия контакта его торцов с колесом и внутренним кольцом подшипника. Поэтому кольцо имеет чаще всего Г-образное сечение.

Тихоходные валы. Тихоходные валы имеют концевой участок, в средней части вала между подшипниковыми опорами размещают зубчатое колесо. Валы следует конструировать по возможности гладкими, с минимальным числом УСТУПОВ. В этом случае достигается существенное сокращение расхода металла на изготовление вала, что Особенно важно в условиях крупносерийного производства. Колесо с гладим валом собирают в сборочном приспособлении, определяющем осевое положение колеса. В индивидуальном мелкосерийном производстве можно снабдить буртами для упора колес.

Для повышения технологичности конструкции радиусы галтелей и размеры фасок на одном валу желательно принимать одинаковыми. Ширину канавок для выхода инструмента также нужно принимать одинаковой. Если на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерования их располагают на одной образующей вала и выполняют одной ширины, выбранной по меньшему диаметру вала.

Для уменьшения номенклатуры шлицевых фрез и сокращения времени на их перестановку размеры шлицев на разных участках вала, принимают одинаковыми.

После определения диаметров и длин участков вала, а также его конструктивных элементов производят расчет вала на выносливость. Надо иметь в виду, что шпоночные пазы, резьбы под установочные гайки, поперечные сквозные отверстия под штифты или отверстия под установочные винты, канавки, а также резкие изменения сечений вала вызывают концентрацию напряжений, уменьшающих его усталостную прочность. Поэтому если вал имеет небольшой запас усталостной прочности, следует избегать элементов, вызывающих концентрацию напряжений.

В местах пониженной усталостной прочности нежелательно выполнение канавок для выхода инструмента (шлифовального камня, плашки и др.).

Вместо канавок сопряжение двух диаметров вала следует оформлять в виде галтели. Сопряжение должно быть как можно более плавным. Где возможно, следует увеличь радиусы галтели.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньше снижает выносливость вала, чем шпоночное.

Источник

Влияние параметров поверхностного слоя детали на усталостную прочность и контактную жёсткость

Усталостная прочность – это свойство материала, не разрушаясь, сопротивляться возникновению и развитию трещин при действии повторно-переменных напряжений.

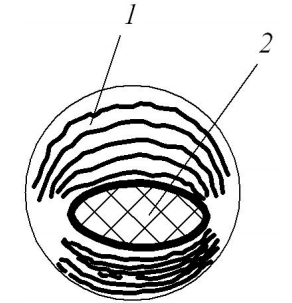

Механизм усталостного разрушения основан на распространении в поверхностном слое многократно повторяющихся высоких контактных напряжений. В результате действия этих напряжений зарождаются микротрещины, развитие которых приводит к выкрашиванию частиц металла (рис. 11).

Так возникает контактная усталость (питтинг). Изношенная поверхность покрывается кратерами с рваными краями, которые окаймлены грубой поверхностью.

Рис. 11. Питтинг боковых поверхностей зубьев шестерни

Образующиеся кратеры диаметром от сотых долей до нескольких миллиметров увеличиваются в размерах в процессе работы деталей, вызывая шелушение поверхности. Питтинг, как правило, наблюдается вблизи полюса зацепления зубьев шестерен. При этом материал отслаивается на площади, значительно превышающей площадь контакта.

При рассмотрении механизма усталостного изнашивания необходимо учитывать тот факт, что разрушение пластичных и хрупких тел различно. У пластичных тел оно начинается в глубине поверхностного слоя, а у хрупких – на поверхности в местах концентраторов напряжений.

Для повышения контактной выносливости необходимо упрочнять поверхностный слой детали на глубину, превышающую глубину действия максимальных касательных напряжений от внешней нагрузки, и формировать в поверхностном слое тангенциальные остаточные напряжения сжатия, которые оказывают сопротивление сдвиговым деформациям. Кроме того, эффективным технологическим мероприятием, направленным на снижение усталостного изнашивания, является нанесение пластичных покрытий на поверхности деталей, которые играют демпфирующую роль. Покрытия позволяют уменьшить значения тангенциальных сил в зоне контакта и глубину распространения максимальных напряжений.

Механизм усталостного разрушения металла в условиях знакопеременного нагружения носит иной характер и завершается усталостным изломом деталей. Излому предшествует образование усталостных трещин, которые зарождаются чаще всего в местах концентрации напряжений (случайные царапины, канавки, выточки, галтели, микродефекты, стыки разных структур и т. п.). При продолжающемся действии переменных напряжений усталостная трещина интенсивно развивается. С её ростом уменьшается поперечное сечение детали, воспринимающее нагрузку, и вследствие недостатка его прочности по трещине происходит долом детали (рис. 12).

Рис. 12. Усталостный излом: 1 – следы фронта трещины; 2 – излом

Уменьшению прочности сечения также способствует снижение физикомеханических свойств материала детали, которое происходит вследствие циклически изменяющихся во времени напряжений.

Необходимо отметить, что в зависимости от свойств материала и характера приложения нагрузки изломы в месте разрушения детали могут быть вязкими и хрупкими. Примечательно, что усталостные изломы происходят при напряжениях ниже предела текучести.

Усталостная прочность деталей машин оценивается пределом выносливости σ-1, представляющим собой наибольшее по абсолютной величине (амплитуде) напряжение цикла, при котором материал не разрушается при заданном количестве циклов нагружения.

По числу N нагрузочных циклов усталость подразделяют на малоцикловую при N ≤ 5 · 10 4 и многоцикловую при N > 5 · 10 4 . Зависимость между числом циклов до разрушения и амплитудой максимальных разрушающих напряжений цикла выражается кривой усталости материала.

Следует отметить, что существенное влияние на предел выносливости оказывают концентраторы напряжений и состояние поверхности деталей.

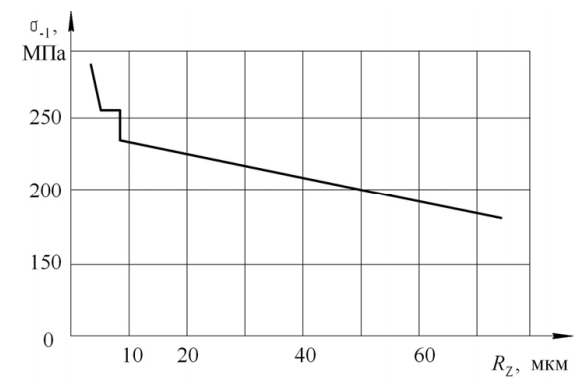

Увеличение высоты шероховатости поверхности детали снижает усталостную прочность (рис. 13). Очевидно, это обусловлено изменением характеристик (например, радиуса закругления) впадин микропрофиля. Чем глубже и острее впадина, тем выше концентрация напряжений, а следовательно, быстрее зарождается усталостная трещина.

Рис. 13. Влияние шероховатости Rz на предел выносливости σ-1

Чувствительность поверхности детали к концентраторам напряжений растёт с повышением прочности материала. В этой связи шероховатость поверхности после механической обработки оказывает на усталостную прочность детали тем большее влияние, чем выше предел прочности её материала.

Усталостная прочность значительно повышается за счет упрочнения металлов и формирования остаточных напряжений сжатия в поверхностном слое деталей. Это достигается технологическими методами упрочнения, такими как термическая обработка (закалка, в том числе токами высокой частоты), химико-термическая обработка (цементация, азотирование, алитирование и др.), обработка поверхностным пластическим деформированием (дробеструйная обработка, обкатывание поверхности детали роликами или шарами и др.).

Необходимо отметить, что несомненным преимуществом по сравнению с термическими и химико-термическими методами упрочнения обладают методы поверхностного пластического деформирования, так как в процессе деформационного упрочнения происходит завальцовывание поверхностных микродефектов (микротрещины, риски и др.) и формирование в поверхностном слое остаточных напряжений сжатия. Подтверждением этого являются следующие факты. Остаточные напряжения сжатия в сочетании с наклёпом, созданным при обкатывании шаром, повышают на 30…60% сопротивление усталостному изнашиванию при трении качения деталей. Более того, обкатывание галтелей ступенчатых валов, например коленчатых, является единственным радикальным технологическим мероприятием повышения усталостной прочности деталей, работающих в условиях знакопеременного нагружения.

Доля деформационного упрочнения и остаточных напряжений в увеличении предела выносливости различна и зависит как от механических свойств материала детали, так и от её конструктивных особенностей.

Рис. 14. Влияние глубины наклёпа (а) и степени наклёпа (б) на относительную величину предела выносливости

В повышении усталостной прочности пластичных сталей главную роль играет упрочнение. В этом случае предел выносливости может возрасти на 15…40% (рис. 14). Из графиков видно, что при увеличении глубины наклёпанного слоя hэ и степени наклёпа Hµ /Hµ исх предел выносливости возрастает до 20% в каждом случае.

Благоприятное влияние наклёпа объясняется созданием упрочнённого поверхностного слоя металла, затрудняющего возникновение и развитие усталостных микротрещин.

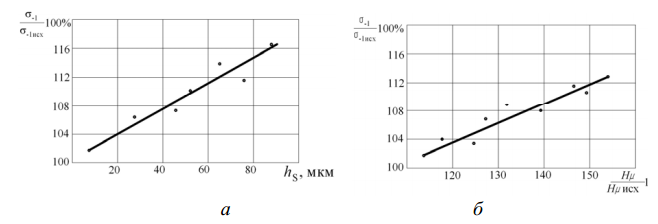

У упрочененных обкатыванием деталей при работе в условиях знакопеременного нагружения усталостная трещина зарождается под упрочнённым слоем, где напряжения от внешних сил ещё достаточно высоки, а остаточные напряжения сжатия равны нулю или меняют знак. Кроме того, в этом месте прочностные свойства металла значительно ниже, чем в поверхностном слое (рис. 15). Из очага разрушения трещина развивается по двум направлениям с различной скоростью. В сторону неупрочнённого материала она развивается с большей скоростью v2, чем в упрочнённой зоне v1. Упрочнённый слой является как бы «каркасом», сдерживающим продвижение трещины.

Рис. 15. Схема, поясняющая область зарождения усталостной трещины: 1 – напряжения от внешней нагрузки; 2 – остаточные напряжения

При этом развитие трещины за счет наклепа тормозится не только в упрочнённом слое, но и в неупрочнённой части сечения детали, так как сердцевина не имеет контакта с окружающей средой, т. е. усталостное разрушение происходит как бы в условиях вакуума, что существенно снижает интенсивность изнашивания.

С учетом вероятного места зарождения усталостной трещины назначаются режимы обработки поверхностным пластическим деформированием, параметры которой позволяют наиболее эффективно оказывать сопротивление усталости в каждом конкретном случае. Когда разрушение детали начинается на некотором расстоянии от поверхности, т. е. в глубине поверхностного слоя, то для увеличения усталостной прочности имеет большое значение глубина упрочненного слоя hэ. Если разрушение детали начинается непосредственно на её поверхности, то решающее влияние оказывает интенсивность наклёпа uгр.

Повышение усталостной прочности путем поверхностного упрочнения во многом обусловлено структурным состоянием детали. Связано это с различной способностью структур металла к упрочнению. Поэтому наибольшей усталостной прочностью обладает структура мартенсита, наименьшей – структура сорбита.

Однако наклёп поверхностного слоя оказывает различное влияние на усталостную прочность в зависимости от температуры эксплуатации детали. При небольших температурах нагрева, например в условиях работы компрессора, усталостная прочность повышается с увеличением наклёпа. Однако при высоких температурах нагрева, характерных, например, для цилиндропоршневой группы, наклёп поверхностного слоя нежелателен, так как он снижает усталостную прочность, а также сопротивление металла термической усталости. Объясняется это тем, что при высоких температурах атомы металла, находящиеся в деформированном слое, быстрее перемещаются (диффузируют), чем атомы недеформированного металла. Диффузионная подвижность атомов приводит к разупрочнению поверхностного слоя вследствие выгорания легирующих элементов и усиления окислительных процессов на поверхности при эксплуатации. В этой связи рекомендуется предельное уменьшение глубины упрочненного слоя для деталей, работающих длительное время при высоких температурах и при воздействии остаточных напряжений растяжения.

Усталостная прочность наклёпанных образцов начинает уменьшаться при рабочей температуре, превышающей порог жаростойкости материала (t = 650°C). Поэтому при работе в условиях повышенных температур остаточные напряжения оказывают большее по сравнению с наклёпом влияние на усталостную прочность.

Остаточные напряжения оказывают влияние на усталостную прочность тем больше, чем выше коэффициент неравнопрочности η сталей. Поскольку этот коэффициент неодинаков для различных материалов, то и влияние остаточных напряжений также будет различным. Например, с увеличением хрупкости металла влияние остаточных напряжений возрастает. Кроме того, они являются ответственными за увеличение предела выносливости σ-1 деталей при наличии конструктивных концентраторов напряжений, таких как шпоночные пазы, галтели и др.

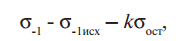

При циклическом нагружении значительного макропластического течения материала не происходит и остаточные напряжения, постепенно уменьшаясь (поскольку в условиях циклического нагружения при любой температуре остаточные напряжения релаксируют), будут действовать на протяжении всего срока службы детали. При этом остаточные напряжения сжатия в поверхностном слое повышают предел выносливости, а растяжения, наоборот, понижают предел выносливости:

где σ-1исх – предел выносливости без остаточных напряжений; σост – величина остаточных напряжений; k – коэффициент, зависящий от материала.

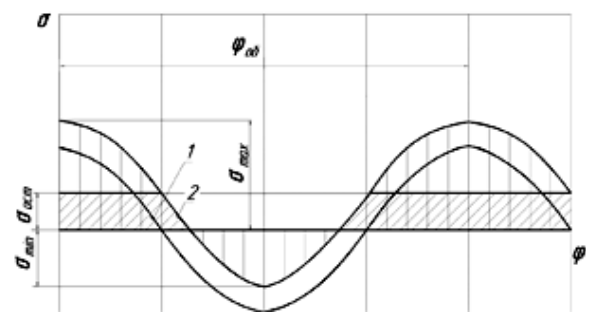

Рассмотрим влияние остаточных напряжений на усталостную прочность на конкретном примере. При вращении вала, в теле которого отсутствуют остаточные напряжения, имеет место симметричный цикл изменения напряжений (рис. 16). Если в поверхностном слое вала имеются остаточные напряжения, то они в пределах упругих деформаций будут накладываться на напряжения от внешней нагрузки. В результате возникает несимметричный цикл изменения напряжений, среднее напряжение которого равно по величине и знаку остаточным напряжениям. На диаграмме (рис. 16) показано изменение напряжений при наличии в поверхностном слое детали остаточных напряжений растяжения; видно, что время действия и уровень напряжений растяжения значительно превосходят время действия и уровень напряжений сжатия. В этом случае поверхностный слой детали в основном работает на растяжение. Если учесть, что у большинства металлов механические показатели при сжатии выше, чем при растяжении, то деталь, у которой в поверхностном слое образовались остаточные напряжения растяжения, находится в весьма невыгодных условиях в процессе эксплуатации. Кроме того, значения максимальных остаточных напряжений растяжения, возникающих после операции шлифования, часто превосходят предел текучести материала. Это приводит к появлению микротрещин, которые в дальнейшем служат концентраторами напряжений. Необходимо отметить, что с ростом твёрдости металла происходит увеличение различия механических свойств материала при растяжении и сжатии и, как следствие, возрастает роль остаточных напряжений в повышении усталостной прочности.

Таким образом, формирование остаточных напряжений сжатия на этапе финишной обработки является предпосылкой повышения предела выносливости для большинства материалов.

Рис. 16. Диаграмма изменения напряжений в поверхностном слое при знакопеременном нагружении: 1 – симметричный цикл; 2 – несимметричный цикл

Влияние параметров поверхностного слоя детали на контактную жёсткость

Контактная жесткость является одной из важнейших эксплуатационных характеристик, определяющих долговечность деталей, входящих в соединения с зазором или натягом, таких как плунжерные и золотниковые пары гидравлических насосов, дорожки качения роликовых опор, ролик и цапфа крестовины, вал и ступица и т. п. Она во многом определяет качество сборки деталей. Контактная жесткость обусловливает сохранение в процессе работы расчетных значений зазоров и натягов и таким образом влияет на характер и интенсивность изнашивания контактных поверхностей.

Контактная жесткость – это способность контактных поверхностей сопротивляться действию деформирующих сил. Сближение под нагрузкой поверхностей, возникающее вследствие деформации микронеровностей, в большинстве случаев используют в качестве характеристики контактной жесткости. Она обусловлена как физико-механическими свойствами материала поверхностного слоя, так и геометрическими параметрами поверхностей сопряженных деталей, которые формируются в ходе технологического процесса восстановления изделий, особенно на финишных операциях.

От метода финишной обработки деталей зависят относительная опорная длина микропрофиля рабочей поверхности, шаг микропрофиля, радиус закругления вершин неровностей, взаимное направление следов обработки в соединении, поверхностная твердость и остаточные напряжения в поверхностном слое изделий.

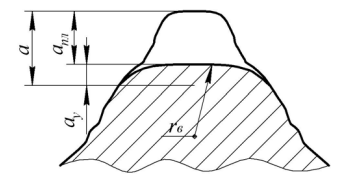

Реальные детали имеют шероховатую поверхность, во многих случаях волнистую и с погрешностями геометрической формы, что приводит к дискретному характеру контакта в соединениях. В результате фактическая площадь касания сопряженных поверхностей составляет незначительную часть ее номинального значения. При любых, даже незначительных нагрузках, напряжения на отдельных микронеровностях достигают величины, которая вызывает их пластическую деформацию (рис. 17).

Рис. 17. Схема деформации отдельной микронеровности

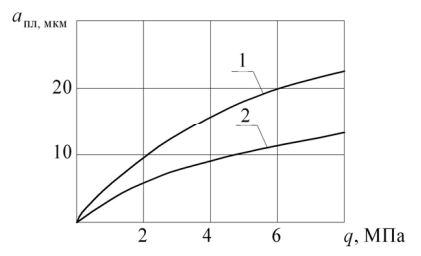

Величина деформации а микронеровностей, которая в общем случае представляет сумму упругой ау и пластической апл составляющих, зависит от относительной опорной длины профиля. Стремление увеличить опорную длину профиля за счет снижения шероховатости путем обработки поверхности шлифованием абразивными кругами приводит к недостаточному увеличению контактной жесткости, поскольку ее помимо высоты микронеровностей определяет также их форма. Сформированные шлифованием микронеровности обладают малыми радиусами закругления вершин и большими углами наклона сторон элементов профиля β, а значит, такая поверхность характеризуется недостаточной несущей способностью. Контактная жесткость несколько увеличивается при шлифовании кругами из синтетических сверхтвердых материалов, так как увеличиваются радиусы закругления и уменьшаются углы наклона β. Еще большее увеличение контактной жесткости происходит после алмазного выглаживания и обкатывания, формирующих плавный рельеф с большой опорной длиной поверхности.

Упрочнение снижает контактные деформации поверхностей тем больше, чем выше твердость материала (рис. 18). Происходит это главным образом за счет уменьшения доли пластической составляющей в общей деформации. Это снижение обусловлено как непосредственным изменением твердости поверхности, так и изменением способности материала к упрочнению.

Рис. 18. Зависимость деформации микронеровностей от удельного давления в контакте: 1 – ненаклёпанного образца; 2 – наклёпанного образца

Остаточные напряжения в поверхностном слое также оказывают определенное влияние на контактную жесткость. Известно, что остаточные напряжения сжатия увеличивают контактную жесткость, а следовательно, и прочность соединений с натягом. Происходит это за счет увеличения плотности стыка, которое обусловлено процессом «приспосабливания» микрогеометрии поверхностей сопряженных деталей. Процесс «приспосабливания» представляет собой затекание металла одной из контактных поверхностей во впадины на другой поверхности. Процесс приспосабливания обусловлен главным образом действием остаточных напряжений сжатия, а его длительность сокращается с увеличением температуры. Следует отметить, что остаточные напряжения сжатия также увеличивают сопротивление поверхности пластическому деформированию в процессе трения качения, а напряжения растяжения, наоборот, снижают сопротивление.

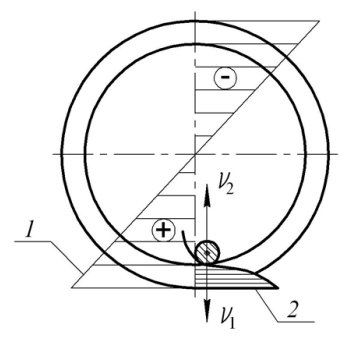

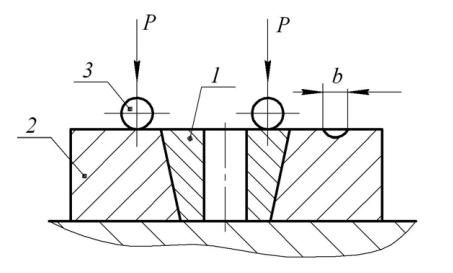

При высоких требованиях к контактной жесткости очевидна необходимость формирования того или иного уровня и знака остаточных напряжений. Однако главная трудность при установлении влияния собственно остаточных напряжений на контактную жесткость заключается в способе формирования различных по величине и знаку остаточных напряжений в поверхностном слое детали. Обычно это достигается механической обработкой различными технологическими методами при разных режимах. Но в этом случае у деталей наряду с формированием различного уровня остаточных напряжений происходит изменение микрорельефа поверхности, ее структуры и твердости, которые оказывают свое различное влияние на конечный результат. Для того чтобы устранить влияние указанных факторов и определить роль собственно напряжений, можно создавать напряжения запрессовкой в области упругой деформации деталей. Так, запрессовка вставки 1 в обойму 2 (рис. 19) с разным натягом Δ позволяет получить различный уровень напряжений, сохраняя при этом неизмененными шероховатость поверхности, структуру и твердость материала деталей в прессовом соединении. При запрессовке возникают напряжения сжатия во вставке 1 и растяжения – в обойме 2.

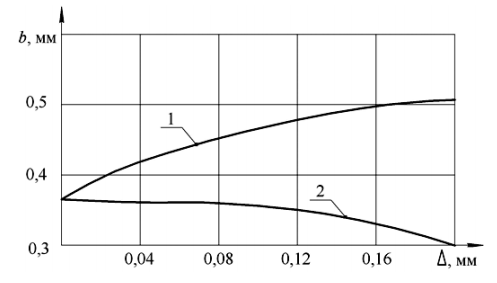

Контактная жесткость определяется по ширине остаточного отпечатка b, оставленного индентором 3 в виде ролика на напряженной поверхности обоймы и вставки (рис. 20). Результаты измерений ширины отпечатка показали, что деформация растяжения (в радиальном направлении) от воздействия ролика увеличивается с возрастанием уровня напряжений растяжения (кривая 1) и уменьшается с возрастанием уровня напряжений сжатия (кривая 2).

Рис. 19. Схема нанесения отпечатка на напряжённую поверхность: 1 – вставка; 2 – обойма; 3 – индентор

Рис. 20. Ширина остаточного отпечатка b в зависимости от предварительных напряжений, заданных натягом Δ: 1 – обойма; 2 – вставка

В общем случае влияние остаточных напряжений на контактную жесткость усиливается или, наоборот, ослабляется за счёт действия других параметров поверхностного слоя (наклёпа, особенностей структуры и т. п.).

Источник