Новые технологии — новые возможности повышения экономичности термического оборудования

Вопросы энергосбережения чрезвычайно актуальны для нагревательных и термических цехов предприятий, как России, так и других стран СНГ, где наряду с современными механизированными печами используются физически и морально устаревшие печи, работающие с очень высокими энергозатратами. Наибольший эффект сокращения энергозатрат дает применение энергосберегающих технологий, отвечающих современным требованиям как по количеству потребляемой энергии, так и по качеству выпускаемой продукции.

Существует большое количество деталей, к свойству поверхностного слоя металла которых предъявляются иные требования, чем к свойству внутреннего слоя. Для изменения химического состава и структуры поверхностного слоя необходимо провести термическую обработку этих деталей в химически активной среде, так называемую химико-термическую обработку. Наиболее широко используемые методы химико-термической обработки – это цементация и азотирование. Осуществление этих процессов в печах оставшихся на производстве еще с середины прошлого века процесс длительный и весьма энергоемкий, но жизнь не стоит на месте, в результате научно-исследовательских, проектных и опытно-конструкторских работ в указанных направлениях ЗАО «Научно-производственной компанией «Накал» были созданы электропечи нового поколения, промышленная и опытно-промышленная эксплуатация, которых подтвердила их эффективность, как по технологическим показателям, так и по энергозатратам.

Сравним энергозатраты и продолжительность процесса газовой цементации на примере электропечи СШЦМ 8.20/9,5 старой конструкции и современной производства ЗАО «НПК «Накал», которые представляют собой шахтные электропечи с ретортами, в которые производится подача газовой смеси и размещаются корзины с деталями. Собственно, этим их схожесть и заканчивается, а теперь давайте подробно посмотрим на их отличия.

Футеровка нагревательных электропечей, являющаяся важнейшим элементом конструкции и, в значительной степени, определяет энергопотребление всей электропечи в целом. Каждый раз, производя нагрев электропечи после отключения в ночную смену, на выходные или просто после перерыва в работе, одновременно с нагревом металла происходит и нагрев футеровки. Поэтому наибольший эффект сокращения энергопотребления дает применение в футеровке термических печей современных волокнистых теплоизоляционных материалов, которые в отличие от традиционных кирпичных огнеупоров характеризуются: низкой теплопроводностью, малой плотностью и, как следствие, небольшой объемной теплоемкостью, а также высокой стойкостью к термическим ударам и вибрации.

В футеровках своих электропечей ЗАО «НПК «НАКАЛ» применяет как волокнистые блоки собственного производства, так и модули Fiberfrax Prismo-Block производства фирмы UNIFRAX, являющейся одним из мировых лидеров в производстве волокнистых теплоизоляционных материалов.

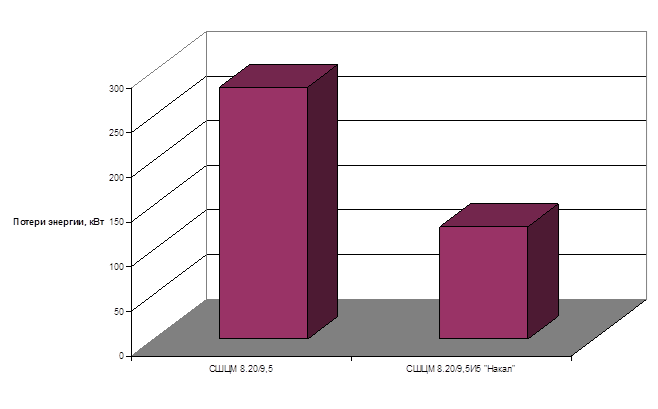

Как правило, в электропечи, футеровка которой сделана из огнеупорных кирпичей количество энергии, затрачиваемой на полезный нагрев металла меньше того объёма энергии, который затрачивается на первичный нагрев футеровки печи. С учетом того, что в производстве размеры рабочего объёма печи выбираются обычно исходя из размеров максимальной детали, которую предполагается термообрабатывать и максимальной желаемой производительности, что не всегда соответствует частным задачам, возникающим ежедневно, разница между затратами энергии на нагрев деталей и нагрев конструкции печи может быть десятикратной. На приведенной диаграмме показаны потери тепла на нагрев футеровки из огнеупорных кирпичных материалов в старой электропечи и футеровки из волокнистых блоков в электропечах новой конструкции.

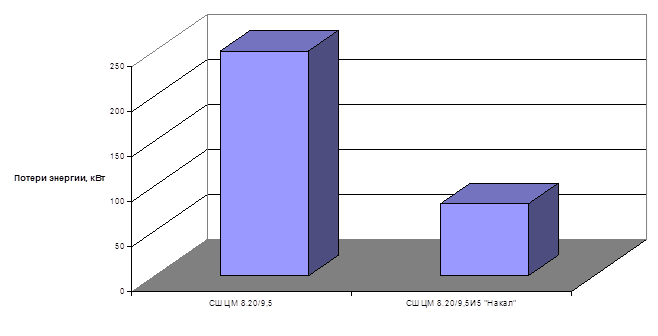

Помимо низкой теплоемкости волокнистые футеровочные материалы обладают еще и прекрасными теплоизоляционными качествами. Для снижения температуры с 1000°С в рабочем пространстве печи до 60°С на поверхности корпуса необходимая толщина футеровки из волокнистой теплоизоляции в два раза меньше, чем толщина футеровки из комбинации кирпичных слоёв. Более толстая футеровка приводит к увеличению общего габарита электропечи, что в свою очередь приводит и к увеличению потерь тепла с внешней поверхности корпуса электропечи. В результате потери тепла с поверхности электропечи при одинаковом размере рабочего пространства, но с волокнистой и кирпичной футеровкой, как видно из представленной диаграммы, заметно отличаются.

Еще одной неизбежной, но также весьма затратной статьей расхода является энергия, потраченная на нагрев реторты. В печах старой конструкции применяются литые реторты с толщиной стенки не менее 20 мм. Это хорошо сказывается на эксплуатационной стойкости реторты в условиях постоянного пересыщения внутренней поверхности углеродом, которое вызывалось отсутствием систем регулировки углеродного потенциала, но в сегодняшних условиях бесполезный нагрев такой массы металла нельзя не назвать расточительством.

Современные печи каталитической газовой цементации, выпускаемые ЗАО «НПК «НАКАЛ», оснащаются системами управления углеродным потенциалом, что практически исключает эффект пересыщения реторты углеродом и позволяет использовать реторты с гораздо меньшими толщинами стенки не теряя в их ресурсе работы. Таким образом, сокращение толщины стенки реторты с 20мм до 8мм позволило уменьшить количество тепла, необходимого на нагрев реторты в 2,5 раза.

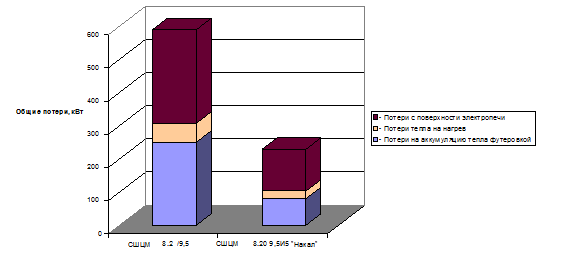

Соотношение общих потерь энергии электропечи СШЦМ 8.20/9,5 старой и новой конструкции показано на приведенной диаграмме.

Помимо изменения конструкции электропечи произошло и качественное изменение технологии цементации.

Система управления электродным потенциалом, установленная на новых электропечах, позволила решить целый комплекс проблем возникавших при газовой цементации, что привело к уменьшению количества немартенситных составляющих в микроструктуре цементированного слоя, исключило грубые дефекты типа цементитной сетки, упорядочило распределение микротвердости по толщине цементованного слоя, обеспечило высокую стабильность технологических процессов в реальных условиях и значительно снизило дисперсию свойств термообрабатываемых деталей.

Важной особенностью цементационных электропечей, выпускаемых ЗАО «НПК «Накал» является наличие в их конструкции катализатора нового поколения на носителях, имеющих высокую рабочую температуру, малое сопротивление потоку и развитую поверхность катализа. Наличие катализатора обеспечивает более высокую производительность печей, за счет увеличения скорости процесса цементации.

Применение новой технологии – каталитической газовой цементации, а также управление процессом насыщения по углеродному потенциалу, позволяет исключить образование карбидной сетки, образующихся при неуправляемом насыщении, и необходимость повторного нагрева под закалку для её устранения, что дает возможность закалки деталей непосредственно из цементационной печи с предварительным подстуживанием до 840-860°С. Подстуживание позволяет уменьшить коробление и количество остаточного аустенита, за счет чего повышается поверхностная твердость. Такой способ закалки исключает возможность окисления и обезуглероживания поверхностных слоев. Исключение повторного нагрева под закалку на 54% снижает потери энергии, что обусловлено отсутствием необходимости повторного нагрева самих деталей, все это существенно снижает стоимость термообработки.

Таким образом, снижение потерь энергии за счет применения цементационных печей современной конструкции составляет 50%, а с учетом сокращения затрат на закалку может достигать и 77%.

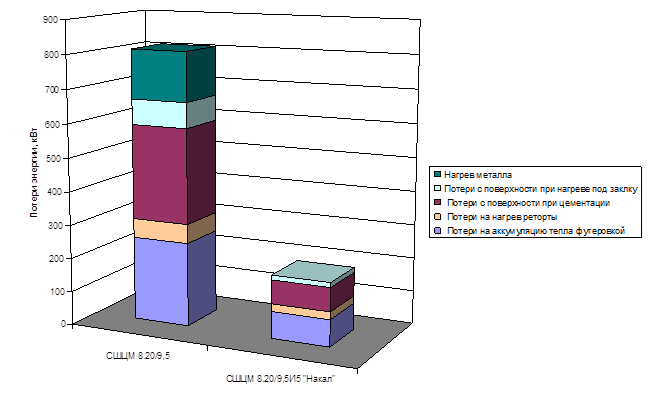

Соотношение потерь энергии за технологический цикл в печи старой и новой конструкции хорошо видно из приведенной диаграммы.

В условиях роста объемов производства, когда возникает необходимость в выделении дополнительных мощностей, а во многих случаях и строительства дополнительных подстанций, возможность поднять производительность участка термообработки за значительно меньшие средства – то есть путем повышения производительности и экономичности единицы оборудования нельзя недооценивать.

Меньшие размеры печей за счет применения современных футеровочных материалов позволяют сэкономить на площади термического участка или сэкономить на строительстве нового, поскольку позволит установить на той же площади больше оборудования, имеющего большую производительность.

Футеровка блоками из волокнистой теплоизоляции обладает еще одним важным преимуществом – это высокая ремонтопригодность. Так как каждый блок представляют собой законченный конструктивный элемент, закрепленный на корпусе печи, то в случае возникновения необходимости ремонтных работ блоки, подлежащие замене, демонтируются и на их место производится монтаж новых блоков. Таким образам, вместо полной перефутеровки кирпичной кладки, которая занимает довольно продолжительное время, проводится только локальный ремонт по замене блоков, который можно провести в короткий срок. Это значительно экономит как часовые затраты на ремонт печи, так и стоимость футеровочных материалов для ремонта. Кроме того, нельзя забывать об упущенной выгоде, связанной с простоем печи во время ремонта. Эту характеристику можно рассчитать только на каждом конкретном предприятии, но ее нельзя недооценивать при выборе оборудования.

Сопоставив все приведенные цифры, Вы можете сами оценить преимущество электропечей нового поколения с футеровкой из волокнистых блоков, которые характеризуются:

- Меньшей установленной мощностью и при этом более высоким коэффициентом полезного использования тепла;

- Повышенной производительностью, за счет усовершенствования технологического процесса;

- Высокой ремонтопригодностью, что позволяет значительно сократить время простоя оборудования и уменьшить затраты на ремонтные работы в целом;

- Меньшими габаритами печи, за счет уменьшения толщины футеровки, что позволяет более рационально использовать производственные площади;

- Более быстрой окупаемостью, за счет сокращения эксплуатационных затрат и платежей за электроэнергию.

Нашей компанией было выпущено несколько тысяч электропечей с футеровкой частично или полностью состоящей из волокнистых блоков, которые в настоящее время успешно эксплуатируются на различных предприятиях России и СНГ.

Источник

Простой путь повышения производительности труда при теплосбытовой деятельности.

Р.Р. Мирсияпов, директор, ООО «ТатАИСЭнерго», г. Казань

2010 г. – год начала моей трудовой деятельности в теплоснабжающей организации (ТСО) г. Казани. Это был год начала законодательного регулирования сферы теплоснабжения, активного формирования правоприменительной практики. Поскольку я был юристом, работа в ТСО поспособствовала всестороннему изучению теплоснабжающего бизнеса – как технологического процесса, так и административной сферы деятельности.

В то время ещё отсутствовал термин «цифровое предприятие». Первый раз услышав данное словосочетание и вспомнив фильмы про Билла Гейтса и Стива Джобса, я подумал, что речь идёт об IT-компании.

«Цифровое предприятие» упоминаю потому, что в то время в сфере теплоснабжения отмечалась низкая степень автоматизации как в области продаж, так и в части выработки тепловой энергии.

Не рассматривая физику процессов подготовки и транспорта теплоносителя, а только процессы сбыта тепловой энергии, хочется отметить, что из элементов автоматизации на многих теплоснабжающих предприятиях имеются лишь биллинговые системы (от англ. bill (счёт); биллинговая система – это программное обеспечение, разработанное специально для операторов, которое позволяет считать (учитывать) и тарифицировать оказанные услуги. – Прим. ред.).

Данные системы, конечно же, помогают, но не позволяют решить весь комплекс проблем, возникающих в расчётный период.

Так, например, в нашей организации в последних числах каждого месяца начинался настоящий хаос – мы получали более двух тысяч ведомостей потребления тепловой энергии

и горячей воды, и порядка 30 человек практически «на коленках», с листками бумаги, калькуляторами, используя заготовки Microsoft Excel, начинали обрабатывать полученные данные.

Обработка полученных ведомостей теплопотребления производилась в два этапа, выполняемых двумя разными отделами.

Первый отдел, или, как ласково мы их называли, «прибористы», анализировал корректность представленных показаний приборов учёта.

Учитывая особенности расчётов за тепловую энергию, анализировались ежесуточные параметры температуры и расхода теплоносителя, отпущенного потребителю и возвращённого в сеть ТСО. При этом достаточно часто фиксировались случаи, когда по представленным данным, например, первого числа месяца, в сеть потребителя отпускалось 100 м 3 теплоносителя, а возвращалось 150 м 3 , что, в принципе, технически невозможно. Несмотря на явную некорректность и невозможность принятия в расчёт полученных данных, чтобы признать это как факт, пришлось формировать судебную практику (например, судебный спор по делу № А65-6348/2013. – Прим. авт.).

Анализу подвергался и такой показатель, как выход за пределы допустимой погрешности прибора учёта, составляющей в подавляющем большинстве случаев 2%. Отклонение от данной величины также являлось основанием непринятия к расчётам показаний прибора учёта, при этом также пришлось в судах доказывать, что величина погрешности не должна уменьшать зафиксированный прибором учёта объём ресурса (например, дело № А65-18847/2013, А65-18938/2013. – Прим. авт.).

Ещё одним очень важным, но сложным для анализа показателем, исследуемым «прибористами», являлся диапазон работы прибора учёта. В данном случае, например, если завод-изготовитель установил для конкретной марки прибора режим работы в диапазоне 2-5 м 3 в минуту, а прибор учёта фиксировал отличные от данного диапазона значения, данный фактор также являлся основанием для сомнений в корректности показаний теплосчётчика и требовал дополнительных проверок.

В свободное же от данной работы время «прибористы» совместно с инспекторами осуществляли контрольный съём показаний приборов учёта всех потребителей. Каждого потребителя в течение года необходимо было посетить не менее двух раз.

Обработанные данные поступали во второй отдел, у них так же был свой позывной – «расчётчики».

Суть работы «расчётчиков» сводилась к определению окончательного количества потреблённого ресурса, поскольку показания приборов учёта, наряду с вышесказанным, без дополнительной обработки и анализа не должны приниматься в окончательный расчёт.

Так, например, календарный месяц в своей основе составляет 31 день и в ведомости потребления должна содержаться информация о том, что прибор учёта отработал 744 ч. При этом, прибор учёта является сложным, энергозависимым оборудованием, и, если достаточно часто отключается электричество (краткосрочно, долгосрочно, а порой для собственных нужд самим потребителем), соответственно всё это время прибор не считает. Часто у прибора происходят системные сбои, и он сам перезагружается, а это опять чревато отсутствием учёта отпуска теплоносителя, и т.п. Часы, когда прибор отключался, фиксируются в ведомости теплопотребления.

Задача же «расчётчика» – определить, какое количество ресурса было потреблено, пока прибор простаивал, не учитывал тепловую энергию. А это очень трудоёмкий процесс, поскольку законодатель установил десятки формул расчёта нештатных ситуаций в работе прибора учёта в зависимости от особенностей системы потребления: для каких нужд потреблялся ресурс, какая схема подключения – зависимая или независимая, открытая или закрытая, с горячим водоснабжением или без, и т.д., и комбинации внутри них.

Поэтому в конце любого расчётного месяца и начала следующего наш дружный коллектив всегда работал сверхурочно, без выходных и праздничных дней.

Вот тут-то и возникали ошибки в начислениях – так называемый человеческий фактор, когда потребитель мог вместо 5,67 Гкал тепловой энергии получить счёт на 567 Гкал, то есть вместо 7 тыс. руб. – почти на миллион, или же получить начисление по нормативу вместо показаний прибора учёта.

Каждый раз при этом вновь запускались бизнес-процессы проверки собственных начислений и перерасчётов, страдала клиентоориентированность по отношению к потребителю. Отклонение от начисления по закону хоть на одну копейку могло стать причиной оборотного многомиллионного штрафа от антимонопольного органа, возникали и финансовые риски.

Проанализировав работу аналогичных ТСО, стало понятно, что часть коллег вовсе не занималась анализом полученной информации – показания приборов принимались как достоверный факт, начисления по ним проводились без каких-либо проверок, досчёты не производились, хотя прибор мог, например, трое суток не работать.

Другие достоверность показаний не анализировали, но досчёты производили по придуманной ими «универсальной» формуле, что являлось грубым нарушением законодательства РФ.

Мы пришли к необходимости автоматизировать данную работу. Результатом этого стало специализированное программное обеспечение, разработкой которого занялась IT-компания, входящая в структуру холдинга.

Чуть больше года рабочая группа из программистов и будущих пользователей создавала продукт. Ещё несколько месяцев, параллельно с ручными расчётами, ушло на тестирование созданного программного обеспечения.

В результате была создана автоматизированная система, обеспечивающая ежесуточный сбор архивной информации с приборов учёта тепловой энергии и ГВС. Основным функциональным назначением продукта стала аналитическая составляющая и полная автоматизация бизнес-процесса подготовки данных при расчётах с потребителями. Вновь созданное программное обеспечение реализовало как аналитику нештатных ситуаций, алгоритмы досчётов потребления тепловой энергии на время «неработы» приборов учёта, так и сокращение ошибок при обработке данных о теплопотреблении.

Внедрение продукта позволило существенно сократить период расчётов

(на 3 дня. ). Существенно сократилось как посещаемость фронт-офисов (от англ. front office – это структурное подразделение компании, в компетенцию которого входит, прежде всего, работа с клиентами. – Прим. ред.), так и количество обращений

о перерасчётах от потребителей. Если раньше на комиссию по перерасчётам выносилось ежемесячно по 6-10 заявлений, то сейчас количество обращений сократилось до 1-2 в год.

Стал доступным дистанционный съём показаний приборов учёта, что, в свою очередь, позволило высвободить ресурсы инспекторов и «прибористов» за счёт уменьшения количества контрольных выездов на узлы учёта, как следствие – сократились и транспортные издержки.

Конечно, самое главное – это то, что вся информация стала предоставляться

в цифровом формате, удобном для различных анализов и отчётов. Например, анализ работы системы в целом достоверно показал, что общая средняя величина простоя

в работе прибора учёта составляет 7 ч в месяц, досчёт потребления тепловой энергии по данному простою составляет 1% к увеличению полезного отпуска,

то есть прямая выгода очевидна.

Помимо вышеперечисленного, внедрение продукта предоставило массу новых дополнительных возможностей, таких как: фиксация аномальных отклонений путём сравнения величин по группам потребителей, иначе – фиксация фактов воровства тепловой энергии, определение потерь в тепловой сети посредством контроля температуры на входе у потребителя, определение оптимальных тепловых графиков и т.п.

Рисунок. Обход ИТП, установленного в жилом доме г. Казани, работником Казанских тепловых сетей АО «Татэнерго».

На сегодняшний день программный продукт прошёл государственную регистрацию под брендом «TATAISENERGO energy SSDPU» и мы готовы предложить внедрение продукта на Вашем производстве. Это тот редкий случай, когда автоматизация имеет не только косвенную, но и прямую финансовую окупаемость, которую мы готовы гарантировать.

Источник