Повышение производительности сварки

Протекающие в дуге многоообразные физические явления вызывают как положительные, так и отрицательные эффекты в процессе сварки, усиливаемые или ослабляемые путем изменения разнообразных физических факторов. Наиболее общей характеристикой производительности труда (главного показателя электродугового сварочного процесса) является площадь свариваемых кромок в единицу времени. Как в случае получения швов главным образом за счет основного металла без разделки кромок, так и за счет присадочного, повышение производительности сварки достигается за счет следующих факторов :

Еще страницы, имеющие относшение к теме

Повышение производительности сварки

1. Увеличение тока дуги. При этом возрастают масса расплавленного металла обоих электродов в единицу времени и глубина провара, особенно на обратной полярности. Верхний предел тока определяется толщиной свариваемого изделия и скоростью сварки. Глубина проплавления не должна превышать толщины кромок изделия. В настоящее время для дуговой сварки применяются токи до 2000 а. Диапазон больших токов пока не исследован.

2. Повышение концентрации нагрева путем увеличения плотности тока в дуге и уменьшения площади блуждания ее пятен по поверхности электродов. Эти меры содействуют увеличению давления дуги на металл и глубины проплавления изделия; осуществляются увеличением потенциала ионизации дугового газа и ограничением области существования дуги различными способами (флюсом, соплами и т. д.).

3. Повышение дугового напряжения главным образом за счет приэлектродных его падений. Это приводит также к росту скорости плавления электродов и увеличению глубины проплавления; осуществляется за счет увеличения потенциала ионизации дугового газа и его теплопроводности.

4. Снижение перегрева расплавленного металла электродов выше температуры плавления. Этим достигается увеличение его количества, расплавленного в единицу времени при заданной мощности дуги. Обеспечивается различными методами содействия крупнокапельному переносу металла.

5. Увеличение доли жидкого металла, переносимого каплями с расплавленного конца электрода. Достигается уменьшением сил, удерживающих каплю, и увеличением отрывающих сил.

6. Повышение скорости расплавления присадочного металла путем предварительного его подогрева за пределами дуги. Достигается увеличением вылета плавящегося электрода и плотности тока в нем.

7. Уменьшение разбрызгивания металла. Определяющие его факторы в полной мере неизвестны и требуют дальнейшего изучения. Однако в общем виде можно отметить, что стабилизация величины и направления сил, действующих на расплавленный металл электрода проволоки, содействуют уменьшению разбрызгивания.

Некоторые из перечисленных рекомендаций по повышению производительности сварки в ряде случаев не могут быть приняты, так как ведут к нежелательному течению металлургических процессов образования сварных швов, которые здесь не рассмотрены. Однако можно сказать, что для благоприятного протекания всех процессов получения сварного соединения с помощью электрической дуги должно быть соблюдено главное условие — устойчивость всех составляющих этих процессов. В свою очередь, они определяются устойчивостью дуги.

Источник

Способы повышения производительности ручной дуговой сварки

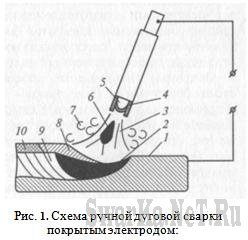

1 — основной металл; 2 — сварочная ванна; 3 — дуга; 4 — электродное покрытие; 5 — электрод; 6 — капли электродного металла; 7 — газовая защита; 8 — жидкая шлаковая пленка; 9 — шов; 10 — шлаковая корка

В процессе сварки электрод перемещают: по направлению к изделию по мере плавления электрода; вдоль соединения; поперек соединения для получения необходимых формы и сечения шва.

При сварке покрытым электродом происходит плавление стержня и покрытия. Расплавляющееся покрытие образует шлак и газы. Шлак обволакивает капли металла, образующиеся при плавлении электродной проволоки. В ванне шлак перемешивается и, всплывая на ее поверхность, образует шлаковый покров, предохраняющий металл от взаимодействия с кислородом и азотом воздуха. Кроме того, всплывая на поверхность ванны, шлак очищает расплавленный металл. Образующиеся при расплавлении покрытия газы оттесняют воздух из реакционной зоны (зоны дуги) и способствуют созданию лучших условий защиты.

Таким образом, покрытие электрода обеспечивает газошлаковую защиту металла сварного соединения от взаимодействия с воздухом и металлургическую обработку металла в ванне.

Покрытыми электродами сваривают черные и цветные металлы и различные сплавы практически любой толщины. Такие электроды находят достаточно широкое применение и при наплавке. Рациональная область применения дуговой сварки покрытыми электродами — изготовление конструкций из металлов с толщиной соединяемых элементов более 2 мм при небольшой протяженности швов, расположенных в труднодоступных местах и различных пространственных положениях.

Основные преимущества способа — универсальность и простота оборудования. Недостатки — невысокая производительность и применение ручного труда. Невысокая производительность обусловлена малыми допустимыми значениями плотности тока, а также тем, что металл шва формируется в основном за счет электродного металла. В этих условиях определяющим производительность процесса становится коэффициент наплавки а н . Его значение зависит от физико-химических свойств покрытия, рода тока и его полярности, состава электрода, режима сварки.

При расчете количества электродного металла, расходуемого на сварку данного шва, исходят из коэффициента расплавления электрода.

Коэффициент наплавки меньше коэффициента расплавления на количество металла, теряемого на разбрызгивание и испарение.

Если учесть, что при сварке покрытыми электродами потери на разбрызгивание и испарение до 15% и до 15% длины стержня электрода остается в виде неиспользуемых огарков, то общие потери на угар, разбрызгивание и огарки составят до 30%.

Существует много методов повышения производительности ручной сварки покрытыми электродами. Наиболее эффективный из них — введение в состав покрытия железного порошка, что приводит к повышению коэффициента наплавки до 18 г/А-ч и позволяет значительно повысить производительность процесса по сравнению со сваркой обычными электродами. В этом случае в образовании шва участвует не только металл электродного стержня, но и металл, вводимый в состав покрытия в виде железного порошка. Например, при увеличении в рутиловом покрытии электродов содержания железного порошка с 20% до 50. 60% производительность сварки в нижнем положении возрастает пример¬но в 1,5. 2 раза. К электродам с такими покрытиями относят АН-1, ОЗС-3 и др., использование которых существенно повышает производительность сварочных работ.

Другой способ повышения производительности труда — сварка с глубоким проплавлением. При этом способе сварку ведут при опирании козырька покрытия электрода на кромки свариваемого металла. Используют электроды с повышенной толщиной покрытия (например, ОЗС-3). Масса покрытия 60. 80% массы стержня при отношении диаметра электрода к диаметру стержня 1,5. 1,6. Положение электрода при сварке угловых и стыковых швов приведено на рис. 2, а и б. В результате наклона электрода к линии шва под углом 70. 80° давление дуги вытесняет жидкий металл из сварочной ванны в сторону валика. В результате глубина проплавления возрастает, уменьшается доля электродного металла в металле шва, чем и обеспечивается повышение производительности. Таким образом удается выполнять одностороннюю сварку встык без разделки кромок стальных листов толщиной до 8. 10 мм и двустороннюю сварку листов толщиной до 16. 18 мм.

Более высокой производительностью характеризуется и сварка трехфазной дугой. Ток от трех фаз источника переменного тока подводится к двум электродам и свариваемому металлу.

В процессе сварки действуют три сварочные дуги, горящие попеременно: две между электродами и основным металлом и одна между электродами (рис. 2, в). Количество выделяемой при этом теплоты и соответственно производительность возрастают по сравнению со сваркой однофазной дугой в 2. 3 раза.

Источник

Методы, повышающие производительность труда при сварке

Повышение производительности ручной дуговой сварки является весьма актуальной задачей в связи с тем, что в промышленности, строительстве и других, отраслях народного хозяйства ручной сваркой занимаются еще десятки тысяч рабочих-электроварщиков.

К чисто организационным мероприятиям повышения производительности труда сварщиков относятся: своевременное обеспечение сварщиков исправным, подключенным к сети сварочным оборудованием, сварочными материалами (электродами, защитным газом), сварочным инструментом, шлангами, кабелем, спецодеждой, средствами индивидуальной защиты; предоставление сварщику оборудованного рабочего места и обеспечение безопасных подходов к нему; своевременное предоставление сварщику подготовленных для сварки деталей, конструкций и технологической документации (инструктивных указаний) по технологии сварки; обеспечение сварщика необходимыми производственно-бытовыми условиями.

К организационно-техническим мероприятиям относятся: своевременное и быстрое обслуживание сварщика квалифицированным электромонтажником для подключения оборудования и устранения неисправностей; обеспечение наиболее рациональным инструментом (электрододержателем, инструментом для зачистки швов и др.); обеспечение приспособлениями для быстрого поворота изделий или их кантовки; изготовление наиболее эффективных конструкций с минимальным количеством наплавленного металла в готовом изделии. Четкое выполнение организационных и организационно-технических мероприятий наряду с внедрением прогрессивных форм организации труда (бригадный подряд, внедрение оплаты с учетом КТУ и др.) обеспечит повышение производительности труда не менее чем на 15—20 %.

Большое значение имеют технические мероприятия, внедрение которых в последнее время замедлилось из-за отсутствия инициативы и стремления к их осуществлению, неправильной организации труда.

Важным техническим мероприятием является внедрение электродов с повышенным коэффициентом наплавки αн. Из гл. 10 известно, что масса наплавленного металла Мн, кг, зависит от αн и /св

где t0 — время горения дуги.

У применяемых электродов αн = 8—9 г/(А-ч), Между тем уже давно созданы электроды АНО-1 с αн = 15 г/(А-ч), ОЗС-З —15 г/(А-ч), ЗРС-1 — 14 г/(А-ч) и др. Их изготовление несколько затруднено ввиду наличия в покрытии железного порошка, однако эти трудности безусловно окупятся резким повышением производительности труда сварщиков примерно на 30—40 %.

Еще в пятидесятые годы широко применялась сварка способом опирания (рис. 20.1) (погруженной дугой, ультракороткой дугой — УКД). При сварке этим способом электрод опирался на деталь чехольчиком покрытия и затем под легким нажимом сварщика самостоятельно плавился полузакрытой дугой, наплавляя валик металла в стыковое или угловое соединение. Для сварки опиранием не требовалось высокой квалификации сварщика, нужны были только его небольшие практические навыки. Электроды для этой сварки применялись с повышенной толщиной покрытия (отношение Djd> 1,8), сила сварочного тока допускалась на 20—40 % выше обычной по формуле /св = = (60—70) dэ. В результате скорость сварки увеличивалась примерно на 40—50 %, увеличивалась глубина провара, разбрызгивание было минимальным. Этот способ успешно применялся, особенно для сварки однопроходных угловых и стыковых швов.

Рис. 20.1. Сварка опираннем электрода на стык

Для соединения стыков арматуры в арматурных каркасах и железобетонных конструкциях широко применяют ванный способ сварки в стальной, медной или графитовой форме (рис. 20.2), при этом соединяемые стержни арматуры закрепляются в стальной форме прихватками.

Рис. 20.2. Ванная сварка одиночным электродом (а), гребенкой электродов (б)

1 — свариваемые стержни; 5 —форма; 3 — ванна расплавленного металла; 4 — фланговый шов

В случае применения медных или графитовых форм концы стержней выравнивают для совпадения осей н закрепляют в инвентарной форме. Дугу возбуждают на торцах стержней в нижних углах и по мере расплавления электрода образуют ванну расплавленного металла, которую поддерживают до конца сварки, быстро меняя электроды. При окончании сварки погружают электрод в ванну несколько раз, добиваясь образования усиления.

При необходимости получения соединения высокой прочности заваривают фланговые швы. Сварку можно вести гребенкой из 2—4 электродов на большом Токе, что значительно ускоряет процесс образования шва. Для сварки арматуры класса I применяют электроды Э42, Э46, Э42А и Э46А; класса II — электроды Э50А, Э55; класса III — электроды Э55, Э60А. Сварочный ток при ванной сварке применяют: для нижней сварки /св= (50-55)dэ, а для вертикальной /св= (45—50)dэ.

В случае сварки гребенкой электродов ток соответственно увеличивают. Ванная сварка в формах (особенно в инвентарных медных или графитовых) увеличивает производительность труда в 2—3 раза по сравнению со сваркой с накладками, а также обеспечивает экономию электроэнергии и металла. Еще больший эффект обеспечивает механизированная ванная сварка.

Повышение производительности труда при сварке однопроходных вертикальных швов способом сверху вниз обеспечивает применение новых электродов марки АНО-29М. Эти электроды Э46 имеют покрытие рутин-целлюлозного типа и предназначены для сварки низкоуглеродистых сталей постоянным или переменным током. Положительным свойством этих электродов является возможность сварки вертикальных швов сверху вниз на таком же токе, как при нижней сварке. При этом достигается увеличение катета и площади углового шва, повышается скорость сварки, а вследствие более глубокого проплавления экономится металл. Электроды имеют гибкое покрытие, позволяющее свернуть электрод кольцом, для возможности сварки в труднодоступных местах.

Некоторое повышение производительности труда достигается применением импульсно-дуговой сварки и сварки пульсирующей дугой. При импульсно-дуговой сварке происходит наложение на дугу импульсов переменного тока высокой частоты с помощью специального прибора — инвертора (рис. 20.3), что способствует лучшей устойчивости дуги, облегчению процесса сварки в вертикальном и потолочном положении и главное — улучшению качества сварного шва.

Рис. 20.3. График наложения импульсов

переменного тока Ju с частотой 2500 Гц на дугу постоянного тока /п

При сварке пульсирующей дугой переменного тока применяют тиристорные трансформаторы ТДЭ-402 для обеспечения тиристорной пульсации тока или используют приставку к сварочному трансформатору — отдельный импульсный трансформатор, вторичная обмотка которого включена параллельно вторичной обмотке сварочного трансформатора. Результаты сварки пульсирующей дугой аналогичны результатам импульсно-дуговой сварки.

При сварке трехфазной дугой выделяется большое количество тепла, и производительность наплавки растет, так как ток подводится к изделию одновременно от трех фаз трансформатора. Для осуществления ручной сварки нужно применять спаренные изолированные электроды и специальные электрододержатели, позволяющие подводить ток к каждому электроду отдельно от каждой фазы. Наиболее эффективно этот способ ручной сварки применяют для заварки дефектов стального литья и наплавки, где требуются большие объемы наплавленного металла. Ручная сварка деталей применяется редко, так как трудно обеспечить равномерность провара и качество шва, в основном применяют автоматизированную сварку трехфазной дугой.

Источник