Лекция 15. Технологические процессы повышения эксплуатационных свойств деталей

· Технологические процессы нанесения покрытий

· Технологические процессы термической, термомеханической и химико-термической обработки

Большая роль в повышении качества, надежности и долговечности изделий машиностроительной промышленности принадлежит различным покрытиям, которые защищают металлы и сплавы от коррозии и износа. Коррозия металлов — это процесс разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой. В результате коррозии ежегодно теряется около 10% общего количества выплавляемых черных металлов.

Износ материалов — это процесс разрушение металлов вследствие высоких силовых и температурных нагрузок в процессе эксплуатации.

Коррозия металлов и их физический износ во время эксплуатации деталей и инструментов может быть уменьшена или практически устранена нанесением покрытий.

Процессы нанесения покрытий.

· Под покрытием понимают искусственно сформированный на поверхности изделия или конструкции слой, отличающийся от материала основы по составу и физико-химическим свойствам.

Целями нанесения покрытий являются:

— защита от влияния внешней среды,

— повышение эксплуатационных характеристик,

— повышение качественных характеристик,

— повышение товарных и потребительских свойств.

По характеру расположения на поверхности изделия покрытия подразделяются на следующие виды: наслоенные и диффузионные.

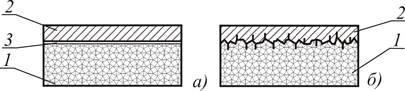

Рис. 15.1. Покрытия наслоенные (а), диффузионные (б): 1 — основа, 2 — покрытие, 3 — граница раздела

Наслоенное покрытие — это покрытие, сформированное на внешней поверхности изделия или конструкции, имеющее четкую границу раздела с основной (рис.15.1, а). К ним относятся:

— различные лакокрасочные покрытия,

— пленочные покрытия (гидрографическая печать, 3-D принт)

Все наслоенные покрытия можно условно разделить по классификации, показанной на рис. 15.2.

Рис. 15.2. Классификация наслоенных покрытий

Покрытия на основе металлов наносят различными способами. Наиболее распространенным процессом такой обработки в машиностроении является процесс гальваники. Под гальваническим покрытием понимают металлическую пленку (толщиной от долей микрометра до десятых долей миллиметра), наносимую на поверхность металлических изделий методом электролитического осаждения (смотри лекцию 14).

К таким металлическим покрытиям относятся:

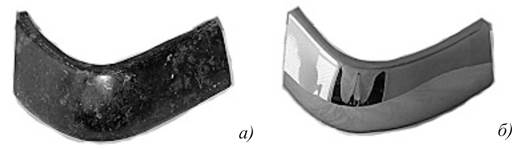

— хромирование (рис. 15.3),

— серебрение и многие другие покрытия.

Рис. 15.3. Деталь кузова автомобиля до хромирования (а);

после хромирования (б)

Лакокрасочные покрытия образуются в результате пленкообразования (высыхания, отверждения) лакокрасочных материалов (ЛКМ), нанесенных на поверхность (подложку). Основное назначение: защита материалов от разрушения и декоративная отделка поверхности.

Технологический процесс получения лакокрасочного покрытия включает до нескольких десятков операций, основные из них показаны на рисунке 15.4.

— Подготовка поверхностей заключается в их очистке ручным или механизированным инструментом, пескоструйной либо дробеструйной обработкой или др., а также химическими способами. Качество подготовки окрашиваемой поверхности в значительной степени определяет адгезионную прочность лакокрасочного покрытия к подложке и его долговечность.

Рис. 15.4. Основные операции процесса получения ЛК покрытия

— Процесс нанесения ЛКМ, зависит от вида материалов (жидкая или порошковая краска).

Жидкие краски наносят:

— ручным способом (кистью, валиком),

Порошковые краски наносят:

— Сушку (отверждение) нанесенных ЛКМ осуществляют при 15-25 ○ С (холодная, естественная сушка) и при повышенных температурах (горячая, «печная» сушка).

— Промежуточная обработка лакокрасочного покрытия включает шлифование абразивными шкурками слоев лакокрасочного покрытия для удаления посторонних включений, придания матовости и улучшения адгезии между слоями, полирование поверхностного слоя с использованием различных паст для придания лакокрасочному покрытию зеркального блеска.

— Для контроля качества и долговечности лакокрасочные покрытия проводят их внешний осмотр и определяют с помощью приборов (на образцах).

Контролируют адгезию, эластичность, твердость, декоративные и защитные свойства.

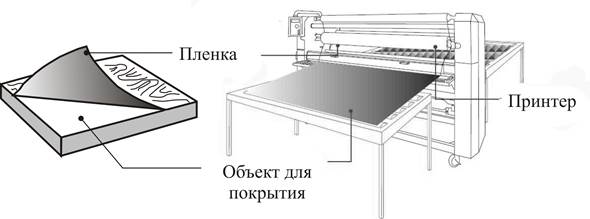

Покрытия на основе полимерных пленок наносят технологией гидрографической печати. Наносимые покрытия выдерживают длительное воздействие вибрации, высоких и низких температур, ультрафиолетового излучения, морской воды, растворителей и других агрессивных сред.

Примеры применения технология гидрографической печати:

— эксклюзивная отделка автомобилей, катеров и яхт под ценные породы дерева,

— моддинг ноутбуков, компьютеров и периферийных устройств,

— стайлинг мобильных телефонов и бытовой техники

— дизайн мебели и предметов интерьера.

Сегодня эта технология известна как объемное (или 3D) декорирование. Существует огромное количество вариантов дизайна декоративного покрытия, имитирующего: ценные породы дерева и камня; карбон, кевлар, алюминий, титан, сталь камуфляж; мех редких животных и кожу рептилий (рис. 15.5).

Рис. 15.5. Процесс нанесения полимерной пленки

Диффузионное покрытие — это покрытие, сформированное за счет внедрения в материал основы другого материала без существенной границы раздела, с образованием переходной зоны (рис.15.1, б). К ним относятся:

Возможны покрытия, имеющие промежуточный характер (диффузионно-наслоенные).

Рис. 15.6.Способы нанесения покрытий на инструмент

Говоря о диффузионных покрытиях, мы, как правило, связываем процессы их нанесения с вопросами повышения эффективности и работоспособности различного формообразующего режущего инструмента.

Существуют следующие методы нанесения покрытий на металлорежущий инструмент (рис. 15.6).

· Химико-термические методы (методы термодиффузионного насыщения поверхности) используют для нанесения покрытий на твердосплавные пластины при температуре порядка 1100 °С. Его преимущество — возможность совмещения технологических процессов производства твердосплавных пластин и нанесения покрытия в водородных электропечах непрерывного действия.

· Химическое осаждение из парогазовой фазы (CVD) используется для нанесения покрытий на основе карбидов, нитридов и карбонитридов титана, а также окисла алюминия на многогранные неперетачиваемые твердосплавные пластины и цельные твердосплавные инструменты.

· Процессы физического осаждения покрытий (PVD) реализуются при принципиально более низких температурах, не превышающих 500 0 С, что позволяет покрывать как твердосплавные пластины, так и инструменты из быстрорежущих сталей и даже просто детали машин, работающие в условиях интенсивного трения.

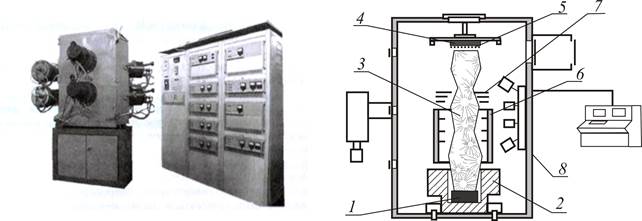

Покрытие PVD может быть нанесено на острую кромку и вследствие равномерного характера осаждения не вызывает ее притупления. Таким образом, данный тип покрытий может с успехом использоваться для мелкоразмерных концевых инструментов. Значимыми разработками в этой области нанесения покрытий отмечены российские ученые, в том числе преподаватели нашего университета. Принципиальная схема установки для нанесения покрытий PVD показана на рисунке 15.7.

Рис. 15.7. Установка для нанесения покрытий методом PVD: 1— материал для покрытия, 2— система перевода материала в паровую фазу, 3— поток испарившегося вещества, 4— подложка, 5— формирующееся покрытие, 6— система транспортировки покрытия к подложке, 7- система фокусировки потока, 8— система закрепления подложки и ее контролируемого перемещения

Широкое промышленное использование режущих инструментов с износостойкими покрытия ми позволяет решать целый комплекс следующих вопросов:

· значительно повышать период стойкости и надежность;

· увеличивать производительность процессов обработки резанием;

· сократить удельный расход дорогостоящих инструментальных материалов и дефицитных элементов (вольфрам, молибден, тантал, кобальт) для их изготовления;

· расширить область использования твердых сплавов и сократить номенклатуру применяемых сплавов стандартных марок;

· повысить качество поверхностного слоя и точность размеров обработанных деталей.

Появление износостойких покрытий совершило революцию в металлообработке еще и потому, что совпало во времени с двумя другими значительными процессами:

1. Появлением инструментов со сменными неперетачиваемыми пластинами, которые показали значительно более высокий потенциал совершенствования, поскольку износостойкое покрытие легко может быть нанесено только на сменную режущую часть.

2. Также в этот период стала активно развиваться автоматизация металлорежущего оборудования на базе ЧПУ.

Процессы термической, термомеханической и химико-термической обработки.

Термической обработкой называются процессы, сущность которых заключается в нагреве и охлаждении изделий по определенным режимам, в результате чего происходят изменения структуры, фазового состава, механических и физических свойств материала, без изменения химического состава.

Полуфабрикаты подвергают термической обработке:

— для улучшения структуры,

— для снижения твердости (улучшения обрабатываемости).

Детали подвергают термической обработке:

— для придания им определенных, требуемых свойств (твердости, износостойкости, прочности и других).

В машиностроении процессы термической обработки классифицируют следующим образом (рис. 15.8).

Рис. 15.8. Процессы термической обработки

· Отжиг – термическая обработка, заключающаяся в нагреве металла до определенных температур, выдержка и последующего очень медленного охлаждения вместе с печью. Применяют для улучшения обработки металлов резанием, снижения твердости, получения зернистой структуры, а также для снятия напряжений, устраняет частично (или полностью) всякого рода неоднородности.

· Закалка – это нагрев до оптимальной температуры, выдержка и последующее быстрое охлаждение с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость и понижается пластичность стали.

· Отпуск стали является завершающей операцией термической обработки, формирующей структуру и свойства стали. Отпуск заключается в нагреве стали до различных температур (в зависимости от вида отпуска), выдержке при этой температуре и охлаждении с разными скоростями. Назначение отпуска – снять внутренние напряжения, возникающие в процессе закалки, и получить необходимую структуру.

· Старение – это процесс изменения свойств металлов без заметного изменения микроструктуры. Старение протекает в результате изменения растворимости углерода в железе в зависимости от температуры. Различают искусственное и естественное старение.

· Обработка холодом — это новый вид термической обработки, для повышения твердости стали путем изменения структуры стали.

Термомеханическая обработка – это метод упрочнения металлов и сплавов при сохранении достаточной пластичности, совмещающий пластическую деформацию и упрочняющую термическую обработку (закалку и отпуск). Различают три основных способа термомеханической обработки:

— низкотемпературная термомеханическая обработка,

— высокотемпературная термомеханическая обработка,

— предварительная термомеханическая обработка.

Рис. 15.9. Процессы химико-термической обработки

Химико-термической обработкой называют процесс, представляющий собой сочетание термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали. Цель химико-термической обработки: повышение поверхностной твердости, износостойкости, предела выносливости, коррозионной стойкости, жаростойкости, кислотоустойчивости.

Наибольшее применение в промышленности получили следующие виды химико-термической обработки (рис. 15.9):

— Цементация – это процесс поверхностного насыщения углеродом, произведенный с целью поверхностного упрочнения деталей.

— Азотирование – это процесс насыщения поверхностного слоя различных металлов и сплавов, стальных изделий или деталей азотом при нагреве в соответствующей среде. Повышается твердость поверхности изделия, выносливости, износостойкости, повышение коррозионной стойкости.

— Цианирование – это процесс насыщения поверхностного слоя изделий одновременно углеродом и азотом.

Термическая обработка является одной из основных, наиболее важных операций общего технологического цикла обработки, от правильного выполнения которой зависит качество (механические и физико-химические свойства) изготовляемых деталей машин и механизмов, инструмента и другой продукции. Разработаны и рационализированы технологические процессы термической обработки серых и белых чугунов, сплавов цветных металлов

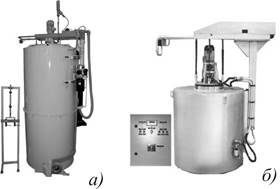

Рис. 15.10. Оборудование для процессов химико-термической обработки: печь для азотирования (а); печь для цементации (б)

Перспективным направлением совершенствования технологии термической обработки является установка агрегатов для термической обработки (рис. 15.10) в механических цехах, создание автоматических линий с включением в них процессов термической обработки.

Контрольные вопросы к лекции 15:

1. Как покрытия разделяются по характеру расположения на поверхности.

2. Дайте классификацию наслоенных покрытий.

3. Перечислите этапы процесса нанесения лакокрасочных покрытий.

4. Перечислите процессы нанесения покрытий на инструмент.

5. Дайте классификацию процессам термической обработки в машиностроении.

6. Дайте классификацию процессам термомеханической обработки в машиностроении.

7. Дайте классификацию процессам химико-термической обработки в машиностроении.

Источник

Технологические методы повышения эксплуатационных свойств деталей машин

Формирование поверхностного слоя с заданными свойствами в процессе изготовления деталей является одной из важнейших задач технологии машиностроения, причем более сложной, чем обеспечение точности. Качество поверхностей деталей зависит, в основном, от методов и режимов проведения финишных операций.

Для получения износостойкого поверхностного слоя частоприменяют традиционные методы упрочнения: поверхностная закалка ТВЧ, различные виды химико–термической обработки (цементация, азотирование, цианирование и др.); газотермическое нанесение покрытий (металлизация) на рабочие поверхности (газопламенная, электродуговая, плазменная и др.).

Для придания поверхностному слою деталей повышенной твердости, износостойкости, коррозионной стойкости и пр. применяют электролитические (гальванические) и химические покрытия. Нанесение металла на поверхность детали происходит путем кристаллизации его из раствора соответствующей соли (электролита) в результате прохождения через соль электрического тока.

Н

При прохождении через электролит постоянного тока молекулы раствора расщепляются на положительно заряженные частицы – катионы и отрицательно заряженные – анионы. Катионы перемещаются к отрицательному электроду (катоду), где осаждаются, превращаясь в нейтральные атомы. Анионы перемещаются к противоположному электроду (аноду), где также теряют свой заряд и превращаются в нейтральные атомы. Катодом служит покрываемая деталь, анодом – либо металл, соль которого находится в растворе, либо металл, который нерастворим в электролите.

При хромировании в качестве электролита используется водный раствор хромового ангидрида с применением нерастворимых свинцово-сурьмянистых анодов (95% свинца и 5% сурьмы). Хромовые покрытия обладают высокой твердостью, хорошей износостойкостью, высокой кислотостойкостью и теплостойкостью. Хромовые покрытия применяют также для восстановления размеров изношенных деталей, в качестве антикоррозионного и декоративного покрытия. Толщина хромового покрытия до 0,3мм. Дефектный хромовый слой снимается соляной кислотой.

При меднении, цинковании, кадмировании, лужении, никелировании используются растворимые аноды из материала, соответствующего виду гальванического покрытия.

Меднение применяется в качестве подслоя перед никелевым, хромовым и другими покрытиями при защитно-декоративной обработке стальных изделий, для местной защиты от цементации, дляулучшения притирки трущихся поверхностей, а также для защиты откоррозии контактов и химической аппаратуры.

Цинкование применяется для защиты от коррозии деталей машин, крепежных деталей, стальных листов, проволоки и других деталей, работающих в различных климатических условиях, а также для защиты стальных изделий от действия бензина и масла.

Кадмирование применяется для защиты от коррозии электрических контактов, изделий и деталей машин, соприкасающихся сморской водой.

Лужение (покрытие оловом) применяется для защиты от коррозии деталей оборудования пищевойпромышленности, контактов, поршневых колец, для местной защиты деталей от азотирования, а также при пайке деталей.

Никелирование применяется для защиты от коррозии медицинских инструментов; химической и электрохимической аппаратуры, работающей в щелочных растворах; для повышения твердости и износостойкости поверхностей деталей, а также в качестве подслоя под хром.

Для защиты поверхностей металлических изделий от коррозии применяются также лакокрасочные покрытия.

В современном машиностроении, для повышения эксплуатационной надежности поверхностного слоя деталей, имеется тенденция к замене обработки металлов резанием – давлением в холодном состоянии, т.е. поверхностно-пластическим деформированием (ППД). Обработка ППД основана на способности металлов к деформациям и соответствующему упрочнению поверхностных слоев металла в результате воздействия упрочняющее-калибрующего инструмента на обрабатываемую поверхность. Обработкой ППД достигаетсяточность до7-го квалитета и шероховатость доRа= 0,31 мкм.

Методы ППД подразделяют на статические и ударные. К статическим методам относятся однократные обжатия, обкатывание, выглаживание. При ударных методах инструмент, рабочие тела или среда многократно воздействуют на всю обрабатываемую поверхность, при этом сила воздействия в каждом цикле изменяется от нуля до максимума (дробеструйная и гидроабразивная обработка, центробежно-шариковый наклеп, обработка бойками и др.).

В качестве инструментов при ППД могут быть использованы бойки, шары, ролики, дорны, гладильники и др. инструменты. В качестве рабочих тел при ППД используются дробь, абразивные зерна, шарики из стали, стекла, пластмассы и др. Рабочей средой при ППД может быть жидкость, газ и др. суспензии с частичками абразива.

На рис. 2.18 показана схема обжатия поверхности пуансоном.

У

Обкатка поверхностей вращения выполняется, обычно, на токарных и револьверных станках, плоских – на строгальных, зубьев зубчатых колес – на специальных станках. Обработке подвергаются черные и цветные металлы твердостью не более 400 НВ, деформируемые в холодном состоянии. Точность формы заготовки должна соответствовать готовой детали. Припуск на обработку устанавливается равным высоте исходных микронеровностей. Режимы обкатывания, обычно, выбираются опытным путем.

Скорость обкатывания роликами принимается в пределах 30…100 м/мин, а при обкатке шариками – 10…300 м/мин. В большинстве случаев обкатывание производится за один проход. В зону обкатки подается машинное масло или сульфофрезол. Ось ролика рекомендуетсяустанавливатьпод углом25’…30′ относительно оси заготовки, в направлении подачи.

В результате обкатки повышается усталостная прочность поверхностного слоя на 20…40%, снижается шероховатость на 15…20%, повышается твердость на 20…40%, а глубина наклепанного слоя достигает 0,01…0,004 диаметра детали. В поверхностном слое после обкатки создаются остаточные напряжения сжатия. Срок службы деталей в результате обкатки увеличивается в 1,5…2 раза.

На рис. 2.19 показаны схемы процесса обкатывания различного вида поверхностей.

В зависимости от размера отверстия, материала детали, состояния исходной поверхности, превышение размера инструмента при дорновании над размером отверстия (натяг) составляет от 0,02 до 0,15 мм. После дорнования снижается шероховатость поверхности, создается наклепанный слой глубиной 0,05мми более с остаточным напряжением сжатия, что способствует повышению износостойкости отверстий в 1,5…2 раза по сравнению с просверленными отверстиями.

На рис. 2.21 показана схема алмазного выглаживания на токарном станке.

Усилие Р, прикладываемое к детали, принимается в пределах 5…300Ни контролируется индикатором по изменению деформации упругого элемента приспособления для установки выглаживателя. Скорость вращения детали принимается в диапазоне 10…100м/мин, продольная подача от 0,02 до 0,1мм/об. Выглаживание стальных деталей проводится при охлаждении индустриальным маслом, а для цветных сплавов – керосином.

П

На рис. 2.22 показана схема виброобкатывания цилиндрической поверхности на токарном станке.

Для виброобкатывания используют шары диаметром от 2 до 30 ммили алмазные наконечники. Параметры режима виброобкатывания обычно устанавливаются опытным путем: амплитуда осцилляции инструментаl = 0,04…2 мм,Р = 150…500 Н,S = 0,07…4 мм/об,пд = 6…160 об/мин, пдв.х. = 14001/мин.

При использовании в качестве инструмента стального закаленного шара процесс называют выброобкатыванием, при использовании сферического наконечника из алмаза или другого сверхтвердого материала – вибровыглаживанием, так как процесс происходит в условиях трения скольжения.

В результате виброобкатывания на поверхности образуется перекрещивающийся микрорельеф в виде сетки канавок. Поверхности, обработанные виброобкатыванием, обладают повышенной усталостной и контактной прочностью, коррозионной стойкостью, гидроплотностью. Метод выброобкатывания применяется для упрочнения автотракторных гильз, клапанов, шпинделей, гидроцилиндров, матриц вытяжных штампов, прокатных валков и других деталей.

При дробеструйной обработке углеродистых сталей дробинками из отбеленного чугуна или закаленной сталидиаметром 0,5…1,5ммдостигается глубина наклепа до 0,5…1мм, исходная твердость повышается на 20…40%. Дробеструйную обработку широко применяют для повышения стойкости против усталости деталей – валов, зубчатых колес, рессор, пружин, торсионных валов, штанг глубинных насосов и др.

Эффективным методом упрочнения поверхности детали является центробежно-шариковый наклеп (рис.2.23).

При центробежно-шариковом наклепе твердость стали повышается на 25…45%, чугуна – на 30…50%, латуни – на 60%. Глубина наклепанного слоя достигает 1,5 мм. Данный метод применяют для обработки поверхностей коленчатых валов, гильз цилиндров, поршневых колец и других деталей.

Для упрочнения поверхностей деталей используют ударные бойки, проволочные инструменты (щетки, иглофрезы). Иглофрезы, кроме упрочнения, обеспечивают съем металла толщиной 1…3 мм.

Применение методов упрочняющей технологии повышает долговечность машин, снижает затраты на изготовление и эксплуатацию машин.

Источник