- Полимерно-порошковое покрытие

- Вы здесь

- Что такое полимерно-порошковое покрытие

- Суть метода полимерно-порошковой окраски

- Характеристики полимерно-порошкового покрытия

- Области применения полимерно-порошковой покраски

- Преимущества и отличия полимерных порошковых покрытий от традиционных красок

- Состав линии полимерного окрашивания

- Технология полимерной покраски металла

- Как выполняется операция

- Способ обработки металлических рулонов

- Обработка металлоконструкций

- Виды полимерных красок

- Преимущества полимерных красок

- Как выбрать краску

- Область применения окрашивания

- Подготовка поверхности

Полимерно-порошковое покрытие

Вы здесь

Что такое полимерно-порошковое покрытие

Порошковая окраска — технология получения полимерных покрытий с высокими защитными и декоративными свойствами. Окраска изделий порошковыми красками — современная экономичная технология, позволяющая получить качественное и долговечное покрытие на металле с отличными эксплуатационными характеристиками.

Полимерно-порошковое окрашивание было разработано в 1950-х гг. в США. В то время только лишь начинало формироваться автомобильное производство, которое одним из немногих имело честь протестировать новейший вид покраски. С тех пор прошло уже более 60 лет, и каждый человек может пользоваться порошково-полимерным покрытием металла каждый день, в том числе и у себя на кухне. Сегодня же по объему выпуска термоактивных порошковых ЛКМ лидирует не кто иной как Европа. В России обстановка несколько иная, потому как серийное производство подобный продукции началось только лишь с 1975 года. Теперь полимерно-порошковое окрашивание становится необычайно популярным, проникая во многие слои, раньше занятые традиционными лакокрасочными покрытиями.

Метод порошкового окрашивания является популярной альтернативой нанесению жидких лакокрасочных материалов для деталей, допускающих термообработку. Чаще всего слой порошково-полимерного состава на изделии составляет 0,3мм.

Порошковые краски — это твердые дисперсные композиции, в состав которых входят пленкообразующие смолы, отвердители, наполнители, пигменты и целевые добавки. Получают порошковые краски главным образом смешением компонентов в расплаве с последующим измельчением сплава до максимального размера частиц.

Процесс создания полимерно-порошкового покрытия представляет собой окраску поверхности полиэфирным многокомпонентным порошком. Краска наносится на металл методом электролиза. После напыления покрытие формируется в специальной печи при Т=200 С. Результат вплавления краски обеспечивает защиту от механических повреждений.

Порошковые краски своей популярностью обязаны отсутствию растворителей и содержанию веществ, гарантирующих непроницаемое для солей, кислот и влаги тонкослойное покрытие. При этом оно отвечает высоким стандартам качества, является абразивостойким и высокопрочным.

Повышенная устойчивость к механическим повреждениям гарантирует сохранность внешнего вида на протяжении всего срока службы окрашенного полимерно-порошковым покрытием металла.

Основное достоинство метода полимерно-порошкового окрашивания заключается в антикоррозийной защите металла. И получаемое покрытие обладает повышенной жаростойкостью, электроизоляционными свойствами, долговечностью, прочностью, экологичностью, сохраняет первоначальный колер и соответствует Европейским стандартам.

Суть метода полимерно-порошковой окраски

В процессе формирования покрытия из нанесенного порошкового слоя создается монолитное качественное покрытие на поверхности изделия.

Процедура формирования покрытия осуществляется посредством нагрева слоя порошковой краски до состояния его оплавления с образованием монолитного слоя. При последующей обработке в результате отвердения (для термореактивных материалов) или охлаждения (для термопластичных материалов) слоя образуется твердая пленка. Оплавление порошковых красок делится на три стадии: порошок оплавляется и переходит в вязко-текучее состояние; образуется единый слой из оплавленных частиц порошка; окрашиваемая поверхность смачивается расплавленным полимером, благодаря чему и формируется полимерно-порошковое покрытие.

Характеристики полимерно-порошкового покрытия

• толщина покрытия 60. 80мкм;

• высокая устойчивость к ультрафиолетовому излучению;

• минимальный радиус изгиба — 1T;

• возможность окраски в любой цвет.

• повышенная устойчивость к механическим повреждениям, что гарантирует сохранность внешнего вида на протяжении всего срока службы окрашенного металла.

• повышенная прочность на удар, изгиб, истераемость

• высокая адгезия с окрашиваемой поверхностью

• высокая антикоррозионная стойкость к воздействию влаги, растворов щелочей и кислот, органических растворителей

• широкий рабочим диапазоном от -60 град. С до +150 град. С

• непревзойденные эстетические характеристики: повышенная толщина полимерного покрытия позволяет маскировать незначительные дефекты поверхности. Кроме того, у полимерной краски существуют множество поверхностных эффектов, которые позволяют добиваться безупречного внешнего вида готовых изделий без утомительной и долгой подготовки.

Порошково-полимерное покрытие устойчиво к атмосферной коррозии и может уверенно эксплуатироваться в условиях:

• промышленной атмосфере средней агрессивности сроком до 30 лет;

• слабоагрессивной атмосферы сроком до 45 лет;

• приморской городской атмосферы средней агрессивности сроком до 15 лет.

Также определена адгезия покрытия методом решетчатого надреза по ГОСТ 15140 «Материалы лакокрасочные. Определение адгезии», в результате чего выявлены нулевые показатели отслаивания покрытия до и после испытаний в агрессивной среде. После выдержки в камерах сернистого газа и соляного тумана повреждений в слоях лакокрасочного покрытия не выявлено.

Исследования внешнего состояния поверхности деталей во время и после испытаний проводились визуально и методом оптической фрактографии с использованием бинокулярного микроскопа в соответствии с ГОСТ 9.407-84 «ЕСЗКС. Покрытия лакокрасочные. Методы оценки внешнего вида».

Области применения полимерно-порошковой покраски

Список изделий, которые могут быть окрашены порошковыми красками, в достаточной мере широк. Существуют отрасли промышленности, где особенно быстро растут темпы потребления порошковых красок. Примером могут служить полимерно-порошковые покрытия внутренней поверхности труб для буровых нефтяных скважин и перекачивания нефти, функционирующие в условиях, где такие факторы, как повышенное давление, высокие температуры и наличие вызывающих коррозию сред, способны оказывать разрушающее влияние почти что на все, за исключением полимерного покрытия.

Где применятся метод полимерно-порошковой покраски:

• окрашивание любых металлических комплектующих для изделий

• окрашивание готовых металлических изделий, которые выдерживают нагрев до 200 градусов по Цельсию

• окрашивание керамики и стеновых камней

• окрашивание МДФ, стекла

а также: оконные профили, кровельные материалы, лестничные ограждения, фасадные элементы, мебельная фурнитура, офисная и садовая мебель, колесные диски и оборудование для станков, бытовая техника, радиаторы, холодильники, складское и торговое оснащение, спортинвентарь, приборостроение и прочее.

Преимущества и отличия полимерных порошковых покрытий от традиционных красок

Порошково-полимерное окрашивание отличается:

• отсутствием обязательного второго окрашивания и предварительного грунтования;

• экономичностью покраски;

• широким диапазоном толщины покрытия и высокой адгезией;

• краска не оставляет потеков на вертикальных поверхностях;

• выделяется устойчивостью к изгибам и ударам;

• устойчиво к коррозии и истиранию;

• проявляет высокую сопротивляемость атмосферным явлениям и химии;

• устойчиво к перепадам температур;

• открывает возможности для создания покрытий, которые обладают современными электроизоляционными, химическими, физико-механическими и защитно-декоративными свойствами;

• декоративностью покраски;

• экологичностью покрытия, потому как токсичные и огнеопасные растворители отсутствуют, что устраняет проблему техники безопасности и охраны окружающей среды.

Министерство Здравоохранения сертифицировало порошковые краски, потому порошково-полимерное покрытие становится особенно привлекательным и используется в производстве медицинской и пищевой техники, бытовых приборов.

Состав линии полимерного окрашивания

Любая полимерная линия состоит из нескольких компонентов:

-установки заряжания частиц краски (установки нанесения полимерного покрытия),

-камеры нанесения порошка,

-печи спекания покрытий- камеры полимеризации,

-транспортной системы.

Кроме того, необходимо вспомогательное оборудование: источник сжатого воздуха, осушители/обезмасливатели воздуха и др.

1. Установки электро- и трибостатического нанесения полимерного покрытия. Предназначены для забора частиц порошка из тары (или бункера), их зарядки до высокого напряжения и формирования «факела» из частиц краски.

Трибостатические установки используют принцип внутренней зарядки частиц (без подвода внешнего потенциала) и обеспечивают хорошую окрашиваемость изделий сложной формы -внутренних полостей, внутренних углов. Электростатические установки заряжают частицы «внешним» способом и характеризуются более высокой производительностью, нежели трибостатические.

При окрашивании больших объемов лучше покупать установку, забирающую краску непосредственно из коробки.

Для высокопроизводительных окрасочных комплексов применяются многопозиционные автоматические «пушки» с манипуляторами.

2. Камеры нанесения порошковых покрытий. Камеры служат для ограждения рабочей зоны, в которой происходит процесс нанесения порошка, освещения изделия и сбора краски, не осевшей на окрашиваемую поверхность.

Камеры помогают экономить энергоресурсы вашего предприятия, поскольку осуществляют «замкнутый» воздухооборот в цехе, не выбрасывая на улицу теплый воздух из помещения. Модели прошлых поколений были лишены такой возможности.

Современные камеры мобильны, просты и удобны в эксплуатации. Их можно перемещать по участку, компоновать в многопостовые комплексы. Оснащаются встроенными рекуператорами с батареей фильтров тонкой очистки, улавливающими 98% неосевшей краски. Очистка фильтров производится обратным пневмопродувом. Каждая камера имеет блок подготовки воздуха, узел для подключения пневматической и электрической систем установки нанесения полимерного покрытия.

3. Печи спекания полимерных покрытий. Создают высокую температуру для прохождения процессов оплавления и полимеризации в нанесенном на деталь порошке. Могут применяться для удаления с окрашиваемых изделий воды и масла посредством нагревания. Оборудование для полимерного покрытия – это современные высокотехнологичные устройства, обеспечивающие стабильность внутренней температуры и низкие потери тепла. Воздух забирается в верхней части печи, подается вентиляторами в специальные полости для нагревания ТЭНами и выходит в нижней части камеры. ТЭНы расположены вертикально и закрыты специальными кожухами, что исключает терморадиационный перегрев изделия. Управление температурой осуществляет цифровой прибор, участие персонала сведено к минимуму.

Температура в печи от 50 до 320 град. С

Длина внутреннего пространства от 2,0 до 6,5 м

Ширина внутреннего пространства от 1,0 до 1,5 м

Номинальная мощность 8-10 кВт/час

Управление температурой автоматическое, одно/двухканальное

Нагревательные элементы ТЭНы, расположение вертикальное

Исполнение проходное или тупиковое

4. Транспортные системы.

Используются для подачи окрашиваемого изделия в камеру нанесения ПП, затем в печь спекания и оттуда – в специальную зону, где происходит охлаждение окрашенной детали и ее снятие. Выбор типа транспортной системы определяется габаритами и массой окрашенной детали, а также расчетной производительностью линии окрашивания. При большом количестве деталей малой массы используются облегченные каретки, собираемые на каретку-коллектор. При окрашивании нестандартных изделий удобны каретки с индивидуальной подачей в печь спекания.

Источник

Технология полимерной покраски металла

Полимерная покраска металла пришла на смену более традиционным способам. Технология заключается в нанесении на поверхность спекаемого порошкообразного красителя из полимеров. В обиходе его называют «сухой покраской», по причине отсутствия растворителя. Порошковый состав краски состоит из эпоксидных и полиэфирных смол. Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Как выполняется операция

- 1 этап – предварительно металл обезжиривают, удаляют с него всю грязь, обрабатывают специальным составом – фосфатирование, который повышает адгезию и антикоррозийные свойства;

- 2 этап – наносится слой краски;

- 3 этап – спекание покрытия и полимеризация в сушильной печи, для формирования пленочного покрытия. К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

Способ обработки металлических рулонов

Окрашенный прокат получают путем нанесения полимерной покраски толщиной до 200 мкм, покрытие может быть одно- и двуслойным. Изделия из оцинкованной стали, покрытые специальным составом полимерного слоя, эффективнее справляются с коррозией и обладают широкой сферой применения. Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

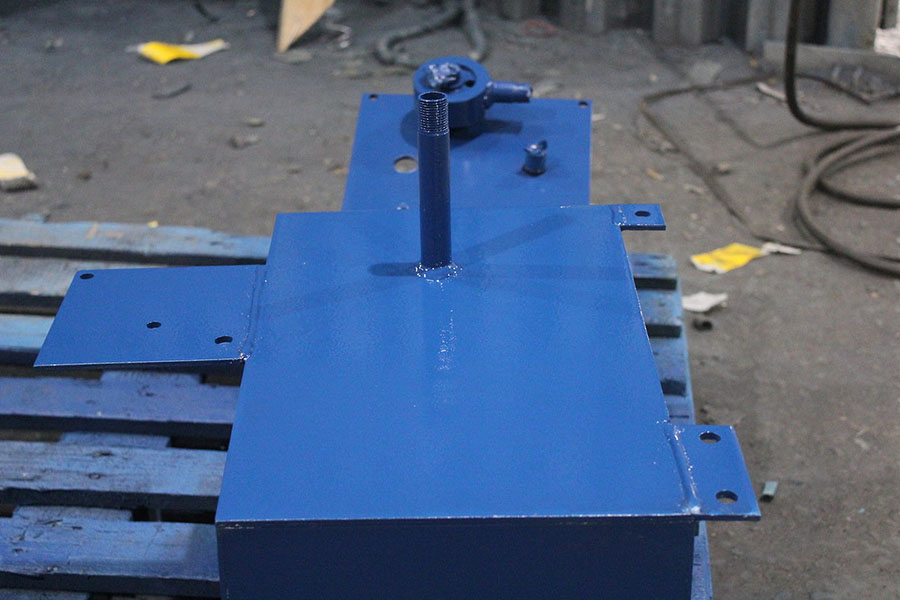

Обработка металлоконструкций

Преимущества обработки металлоконструкций с точки зрения нанесения – отсутствует неприятный запах, после нанесения не оставляет потеков, пузырей и трещин. Полезные свойства порошковой краски:

- • антикоррозионная защита;

- • электроизолирующие свойства;

- • невосприимчивость к ультрафиолету;

- • устойчивость к механическим нагрузкам;

- • широкий диапазон температурной эксплуатации;

- • декоративные свойства.

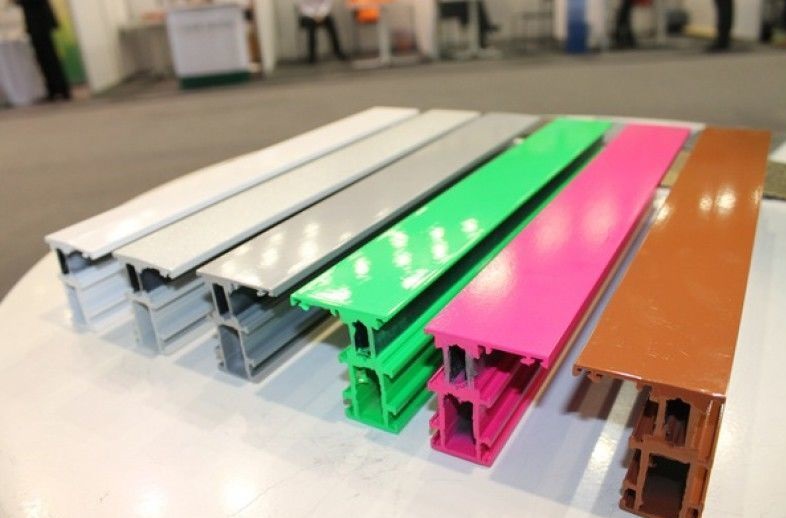

Виды полимерных красок

Полимерные краски бывают всех цветов и оттенков радуги. Но кроме цвета, есть и другие классификации. Например, в зависимости от материала, который образует полимерную гладкую плёнку при покраске, порошки могут быть: эпоксидными, полиамидными, полиэфирными, полиэфирно-эпоксидными и сделанными на основе эпоксидных смол. Фактура полимерной краски может быть матовой, глянцевой или текстурной, а также различают оттенки «муар» и «металлик». Красители бывают для наружных работ и для внутренней отделки металлоизделий. В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения. Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и нагревания в камере полимеризации, то это – термпластичнае покрытие.

Преимущества полимерных красок

Порошковые красители имеют ряд преимуществ, за счёт которых ими можно обрабатывать наружные и внутренние изделия из разных видов металла.

К достоинствам полимеров относятся:

— им не страшны механические повреждения: если металлоизделие повредится или деформируется, то окраска просто примет новую форму, оставшись на поверхности;

— водо- и влагозащищённость: полимерное покрытие не утрачивает свои качества, даже если изделие длительное время находится в воде или под водой;

— стойкость к воздействию УФ-лучей: в то время, как другие виды красок от солнечного света могут выцвести, разрушиться и потерять все свои свойства, полимерное покрытие останется такими же прочным и ярким, с ним ничего не случится даже в самый солнечный день;

— могут выдерживать огонь и высокую температуру: так как полимерное окрашивание производится под сильным тепловым воздействием, то в дальнейшем высокий температурный режим покрытию не страшен; порошковой краской можно даже покрасить мангал и котёл отопления.

— не разрушается от химических веществ.

Как выбрать краску

Полимерную краску выбирают в зависимости от вида работы, изделия и места его дальнейшего использования. Для отделки элементов в помещении выбирают экологически чистые красители, без резкого запаха. Для окрашивания поверхностей, которые будет использовать снаружи, полимерные краски должны обладать устойчивостью к влаге, солнцу, пыли. Рекомендуют выбирать быстросохнущие типы порошковых красителей. Кроме того, для металлоизделий необходимы краски, обладающие защитой от коррозии. Также необходимо определиться, какая поверхность вам подходит – глянцевая или матовая. Глянцевую легче мыть, она более практична. Но матовой можно замаскировать мелкие дефекты на поверхности металла. Обязательно нужно смотреть на срок годности – чем он ближе к дате изготовления – тем лучше.

Область применения окрашивания

Полимерные красители используют, чтобы обрабатывать металлические изделия для наружного и внутреннего пользования. Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например, красят конструкции из металла в бассейнах, которые постоянно контактируют с водой. Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы мостов и виадуков, зданий и других металлических конструкций.

Подготовка поверхности

Перед тем, как наносить полимерное покрытие на поверхность металлического изделия, его нужно подготовить. Это нужно, чтобы краска легла ровно, не создавала комок и быстро застыла. Подготавливая изделие для полимерной окраски, мастер должен очистить поверхность, убрать все дефекты, устранить жировые загрязнения, масляные пятна. Если изделие старое, то сперва нужно избавиться от остатков прошлого окрашивания и удалить продукты коррозии. Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами. Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при этом свои свойства и качества и не снижать защитное качество окрашивания.

Источник