Получение заготовок из проката

Содержание

1. Технологические характеристики методов получения заготовок

1.1. Получение заготовок литьём

1.2. Получение заготовок обработкой давлением

1.3. Получение заготовок из проката

1.4. Получение заготовок порошковой металлургией

1.5. Получение заготовок комбинированными способами

Технологические характеристики методов получения заготовок

Под заготовкой подразумевается материал, которому придана форма и физико-механические свойства, необходимые для получения из этого материала готовой детали. На выбор формы, размеров и способа получения заготовки оказывает конструкция, форма, размеры и материал детали.

Рис.1 Схема методов получения заготовок

Получение заготовок литьем

Рис.1.1 Виды заготовок. Получение заготовок литьём

Литье в земляные формы, которые служат для изготовления только одной детали и при извлечении заготовки разрушаются.

Литье в металлическую форму (кокиль) экономически целесообразно при величине партии 300—500 шт. для мелких отливок и 30—50 шт. для крупных отливок.

Литье по выплавляемым моделям экономически целесообразно при изготовлении деталей сложной конфигурации из любых сплавов, а также позволяет заменить узлы из нескольких деталей одной литой деталью. Литье по растворяемым и выплавляемым моделям, изготовляемым из легкоплавких и растворимых в воде солей (например, калийной или натриевой селитры), широко используется для групповой отливки деталей, при этом модели легко удаляются из формы растворением водой.

Литье под давлением применяется для производства фасонных отливок из цветных сплавов и является целесообразным при производстве 100—500 отливок.

Центробежное литье применяется при изготовлении литых заготовок, представляющих собой тело вращения. Производство заготовок, имеющих глубокие выступы и тонкие сечения, целесообразно выполнять штамповкой из жидкого металла, при которой удельное давление в шесть — восемь раз меньше, чем при горячей штамповке. Этот метод целесообразен при партии приблизительно в 100 шт.

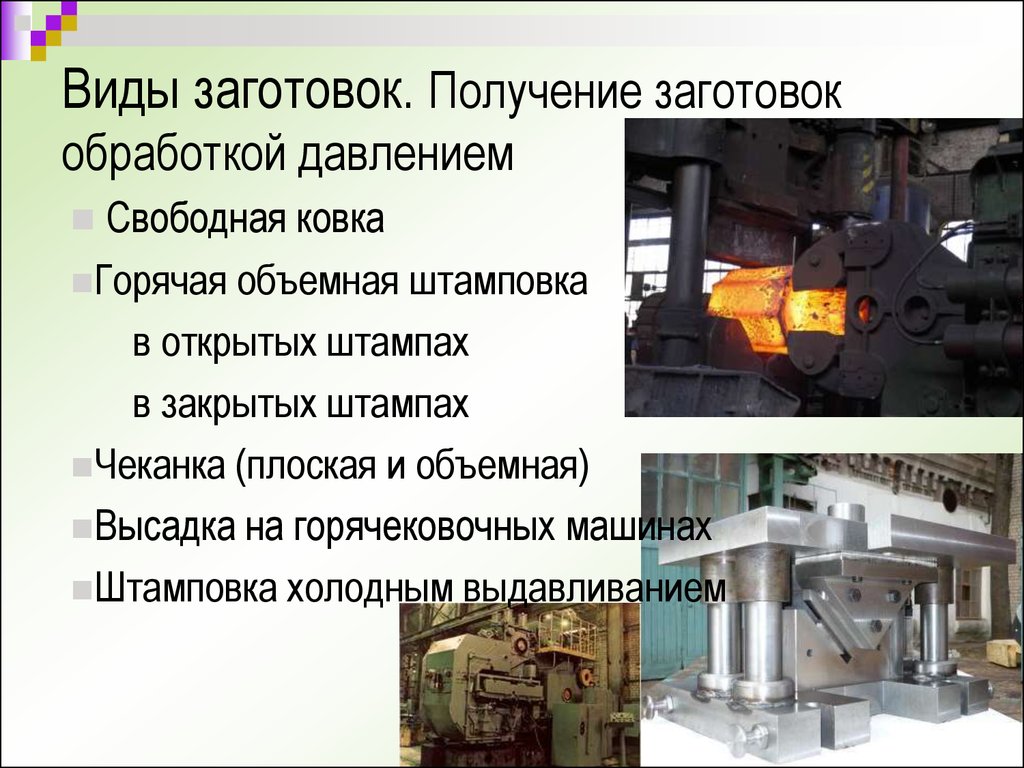

Получение заготовок обработкой давлением

Под обработкой давлением понимают получение заготовок в основном с помощью ковки и штамповки.

Рис.1.2 Виды заготовок. Получение заготовок обработкой давлением

Ковка — вид горячей обработки металлов давлением, при котором металл деформируется под действием ударов универсального инструмента (молота). Металл свободно течет в сторону, не ограничиваясь рабочими поверхностями инструмента. Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют коваными поковками или просто поковками.

Штамповкой называют процесс изменения формы и размеров заготовки с помощью специального инструмента — штампа. Для каждой детали изготавливают свой штамп. Различают холодную штамповку и горячую объемную штамповку. Холодная объемная штамповка заключается в выдавливании материала, находящегося при обычной температуре в полость матрицы, для получения требуемой формы. Различают горячую и холодную штамповку.

К горячей штамповке относятся: штамповка в открытых и закрытых штампах; выдавливание и прошивка; штамповка в штампах с разъемными матрицами, в частности на горизонтально-ковочных машинах; гибка; вальцовка; радиальное обжатие; накатка зубьев; поперечная прокатка.

При холодной штамповке заготовка холодная или незначительно подогрета. К холодной штамповке также относят получение изделий, у которых при штамповке нагревается только его часть. Холодная штамповка обеспечивает более высокую точность по сравнению с горячей. К холодной штамповке можно отнести калибровку, чеканку, высадку, выдавливание, листовую штамповку.

Получение заготовок из проката

Рис.1.3 Способы получения заготовок

Горячая прокатка — это прокатка при которой температура прокатки выше температуры рекристаллизации металла. При горячей прокатке в том случае отсутствует наклеп, если скорость рекристаллизации больше скорости деформации. Это достигается, когда температура прокатки выше температуры рекристаллизации.

Холодная прокатка – это обработка металла давлением, которая проводится при температуре ниже температуры рекристаллизации (500º — 600º), при этом достигается упрочнение металла (наклеп). При холодной прокатке зерна деформируются, вытягиваются в длину. Изменение структуры приводит к изменению свойств деформированного металла: возрастают прочность, твердость, снижаются пластические свойства металла. Изменяются также и другие свойства, например, резко падает магнитная проницаемость.

Источник

Электронное учебное пособие по курсу «Основы технологии машиностроения»

Тема 5. Выбор заготовок деталей машин

Классификация методов получения заготовок

Заготовка – предмет производства, из которого различными методами путем изменения формы, размеров, физических и механических свойств материала, качества поверхности получают деталь.

Заготовки в машиностроении бывают четырех видов – бунтовые (проволока или лента, свернутые в бунт), прутковые (прутки, полосы, тяги), штучные (отливки, поковки, штучные из прутков) и порошковые (пресс-порошки, гранулы, таблетки) для получения пластмассовых, металлокерамических и керамических деталей.

Из бунтовых заготовок большой длины можно получить очень большое число деталей, меньшее число – из прутковых заготовок и только одну деталь – из штучной заготовки. Небольшие по размерам и массе детали целесообразно изготавливать из бунтовых и прутковых заготовок. Для получения высокого коэффициента использования материала необходимо применять штучные заготовки, по форме и размерам близкие к готовой детали. Из порошков и гранул получают штучные заготовки или готовые детали, дальнейшая обработка которых почти не требуется.

Основные способы изготовления заготовок приведены на рисунке 1.

Правильно выбрать способ получения заготовки – означает определить рациональный технологический процесс её получения с учётом материала детали, требований к точности её изготовления, технических условий, эксплуатационных характеристик и серийности выпуска. Машиностроение располагает большим количеством способов получения деталей. Максимальное приближение геометрических форм и размеров заготовки к размерам и форме готовой детали – главная задача заготовительного производства. Заданные конструктором форма, размеры и марка материала детали во многом определяют технологию изготовления. Таким образом, выбор вида заготовки происходит в процессе конструирования, так как при расчёте деталей на прочность, износостойкость или при учете других показателей эксплуатационных характеристик конструктор исходит из физико-механических свойств материала детали.

На себестоимость изготовления детали влияют конструктивные, производственные и технологические факторы. То, насколько полно в заготовке учтено влияние факторов первой и второй групп, позволяет судить о технологичности заготовки .

Под технологичностью заготовки принято понимать, насколько данная заготовка соответствует требованиям производства и обеспечивает долговечность и надежность работы детали при эксплуатации. Выпуск технологичной заготовки в заданных масштабах производства обеспечивает минимальные производственные затраты, себестоимость, трудоемкость и материалоемкость. Оптимальное решение при выборе заготовок может быть найдено только при условии комплексного анализа влияния на себестоимость всех факторов, в том числе и способа получения заготовки. В себестоимости изготовления детали значительную долю составляют затраты на материал. Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработка пластическим деформированием, резание, сварка, а также комбинация этих методов. Каждый из методов содержит большое число способов получения заготовок.

Литье — получение заготовок путем заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию заготовки.

Обработка пластическим деформированием — технологические процессы, которые основаны на пластическом формоизменении металла.

Сварка — технологический процесс получения неразъемных соединений из металлов и сплавов в результате образования атомно-молекулярных связей между частицами соединяемых заготовок.

Резание — получение заготовки из проката, полученного пластическим деформированием, отрезкой или вырезкой.

Выбор способа получения заготовки сложная задача. Способ получения заготовки должен быть экономичным, обеспечивающим высокое качество детали, производительным, нетрудоемким. Для мелкосерийного и единичного производства характерно использование в качестве заготовок горячекатаного проката, отливок, полученных в песчано-глинистых формах, поковок, полученных ковкой. Это обуславливает большие припуски, значительную трудоемкость последующей механической обработки.

В условиях крупносерийного и массового производств рентабельны способы получения заготовок: горячая объемная штамповка; литье в кокиль, литье под давлением, в оболочковые формы, по выплавляемым моделям. Применение этих способов позволяет значительно сократить припуски, снизить трудоемкость изготовления детали.

Материалы для изготовления заготовок должны обладать необходимым запасом определенных технологических свойств – ковкостью, штампуемостью, жидкотекучестью, свариваемостью, обрабатываемостью. Для деформируемых материалов необходимым технологическим свойством является технологическая пластичность. Особо жесткие требования по технологической пластичности предъявляются к сплавам, из которых детали получают холодной обработкой давлением – выдавливанием, вытяжкой, гибкой, формовкой.

Если металл обладает низкой жидкотекучестью, высокой склонностью к усадке, то не рекомендуется применять литье в кокиль, под давлением, так как из-за низкой податливости металлической формы могут возникнуть литейные напряжения, коробление отливки, трещины. Целесообразно применять оболочковое литье и литье в песчано-глинистые формы.

Для ответственных, тяжело нагруженных деталей (валы, шестерни, зубатые колеса), для которых предъявляются определенные требования к качеству металла и к физико-механическим свойствам – целесообразно использовать поковки, так как в процессе деформирования создается мелкозернистая, направленная волокнистая структура, значительно повышающая физико-механические свойства материала. Использование точных способов обеспечивает достаточную чистоту поверхности и высокую точность заготовок. Совершенствование ковки и штамповки обеспечивают параметры шероховатости и точность размеров, соответствующих механической обработке и даже финишных операций. Калибровка, холодное выдавливание обеспечивают получение готовых деталей (заклепки, гайки, болты).

Критерии выбора метода получения исходных заготовок чаще всего определяются производственной программой:

- При больших объемах выпуска – следует стремиться к максимальному приближению конфигурации и размеров исходной заготовки к размерам готовой детали (коэффициент использования металла);

- При малых объемах выпуска – рациональным выбором следует считать минимальные затраты.

Основными факторами влияющими на выбор исходных заготовок являются также (кроме производственной программы):

- Вид обрабатываемого материала;

- Конфигурация и размеры; масса;

- Условия эксплуатации;

- Экономичность самого метода получения исходных заготовок.

Основные методы получения исходных заготовок :

В машиностроении основную массу заготовок изготавливают в литейных цехах заливкой металла в формы, в кузнечно-прессовых цехах — обработкой на ковочных и штамповочных молотах и прессах. Главными факторами влияющими на выбор метода получения исходных заготовок являются себестоимость и годовая производственная программа..

Производство заготовок литьем

Масса отливок — до 300 т, а длина — до 20 м. Наиболее распространенным материалами литейных форм являются: песчано-глинистые и песчано-смоляные смеси, сталь, чугун, сплавы, керамика и др. Серый и высокопрочный чугун имеет высокую жидкотекучесть, что позволяет получить толщину стенки 3-4 мм. Ковкий чугун обладает склонностью к образованию трещин и значительных внутренних напряжений. Легированные стали с увеличенным содержанием марганца имеют хорошую жидкотекучесть, что затрудняет получение отливок с тонкими стенками.

Литье в песчано-глинистые формы подразделяют на три группы:

- Разовые , изготавливаемые из песчано-глинистых смесей(для черных и цветных металлов любого размера и веса;

- Полупостоянные — из огнеупорных материалов (шамот, магнезит и др.) — для получения нескольких десятков оливок

- Постоянные , изготавливаемые из металлов и сплавов

Для отливок применяют чугун, сталь, сплавымеди, алюминий и др.

Литье в оболочковые формы — обеспечивает точность размеров 13-14 квалитета и величину параметра шероховатости Ra = 6,3 мкм. Литейной формой является оболочка, состоящая из формовочных смесей с термопластичными и термореактивными связующими смолами, которые помещают в ящик с песком или дробью перед заливкой ее металлом. Требуется дорогостоящая оснастка, а сама форма используется один раз, поэтому данный метод целесообразен в массовом, крупносерийном и среднесерийном производстве, массой до 100 кг.

Литье в кокиль . Отливки (из чугуна и стали) с толщиной стенки 5 мм, 12-14 квалитета точн ости, шероховатость Ra = 12,5. 3,2 мкм и массой до 200 кг. Применяют в серийном и массовом производстве, выше производительность в 2-5 раз меньше себестоимость. К недостаткам литья относится невысокая стойкость форм при литье чугуна и стали, образование отбела чугунных отливок, что вызывает необходимость проведения дополнительной операции (отжига); возможно образование трещин в сложных отливках. Кокили изготавливают литыми из чугуна, стали, меди и алюминия; разъемными или вытряхными. Распространены многоместные кокили.

Литье по выплавляемым моделям . — отливки из сплавов цветных металлов, стали и чугуна массой от нескольких грамм до 300 кг. Применяют в массовом, крупно- и среднесерийном производстве при изготовлении мелких и сложной формы . Сущность процесса литья по выплавляемым моделям заключается в использовании точной неразъемной разовой модели, по которой изготавливается неразъемная керамическая оболочковая форма, куда и заливается расплавленный металл после удаления модели из формы путем выжигания, испарения или растворения. Этим способом можно изготавливать точные отливки из различных сплавов толщиной от 0,8 мм и более с небольшими припусками на обработку. Точность размеров отливок соответствует 8 -11 квалитетам, Ra = 2,5 мкм, припуски на обработку резанием для отливок размером до 50 мм составляют 1,4 мм, а размером до 500 мм — около 3,5 мм. Коэффициент точности отливок по массе может достигать 0,85 -0,95, что резко сокращает объемы обработки резанием и отходы металла в стружку. Использование для изготовления моделей легко удаляемых материалов (на основе парафина, канифоли, полистирола, карбамида или полистирола), не прибегая к разборке формы, дает возможность нагреть расплавленный перед разливкой металл до высоких температур, что значительно улучшает заполнение формы и позволяет получать отливки очень сложной формы практически из любых сплавов. К недостаткам можно отнести высокую трудоемкость и повышенный расход материала на литниковую систему при небольшом выходе продукции.

Литье под давлением . Расплав металла заполняет форму с большой скоростью (до 35 м/с), что обеспечивает высокую плотность материала, точность и качество поверхности. Получают отливки из стали, цветных металлов и чугуна. Масса отливок может быть от нескольких граммов до 50 кг, толщина стенки 1,0. 0,8 мм; 8- 12 квалитет точности Ra = 12,5- 3,2 мкм ; применяют в массовом и крупносерийном производстве. Высокая производительность и возможность получения заготовок сложной формы с мелкозернистой структурой, но высока стоимость пресс-форм и низка их стойкость. В основном применяют для цветных металлов и сплавов.

Литьем вакуумным всасыванием получают отливки в основном из цветных металлов и сплавов, в меньшей степени из стали и чугуна. Отливки имеют толщину стенки до 1 мм. Этот метод применяют в массовом и серийном производстве, обычно для получения отливок из дорогостоящих сплавов.

Центробежное и другие виды литья — отливки из чугуна, стали, цветных металлов и сплавов. Применяют — в массовом и серийном производстве для пустотелых и тонкостенных отливок (типа тел вращения) сложной конфигурации, например, гильз, втулок, вкладышей и т. д. Процесс осуществляют путем заливки металла во вращающуюся металлическую форму. Под действием центробежных сил частицы расплавленного металла отбрасываются к поверхности формы и, затвердевая, принимают ее очертания. Отливка охлаждается наружной стороной (от изложницы) и изнутри (со стороны свободной поверхности) за счет излучения и конвекции воздуха. Затвердевание металла под давлением приводит к уплотнению металла и повышению механических свойств, в тоже время происходит отделение газов, неметаллических примесей и вытеснение их на внутреннюю поверхность отливки, что следует учитывать в расчете припусков для изделий, имеющих внутреннюю рабочую поверхность.

Применяют и другие методы литья: непрерывное, электрошлаковое, выжиганием, штамповкой из расплава и др.

Непрерывным и полунепрерывным литьем получают отливки из чугуна, стали, алюминиевых и магниевых сплавов; в массовом и серийном производстве для обеспечения поперечного сечения неограниченной длины (станины металлорежущих станков, корпуса гидро- и пневмоаппаратуры, трубы) и т. д.

Электрошлаковым литьем получают отливки из сталей и сплавов с повышенными механическими свойствами массой до 300 т; в серийном производстве для получения заготовок ответственных деталей судовых двигателей, прокатные валки, турбины и т. д.

Литьем выжиманием получают отливки из алюминиевых и магниевых сплавов; в массовом и серийном производстве для тонкостенных (до 2 мм) и значительных по габаритам (1000х3000мм) заготовок.

Штамповкой из расплава получают отливки из цветных металлов и сплавов, стали и чугуна в массовом и серийном производстве Для изготовления фасонных отливок с толщиной стенки до 8 мм несложной конфигурации с высокими механическими свойствами.

Производство исходных заготовок пластическим деформированием

Машинную ковку производят на молотах и гидропрессах . В единичном и мелкосерийном производстве — наиболее экономичный способ получения высококачественных заготовок; может оказаться единственно возможным способом для заготовки большой массы.

Возможности: заготовки массой до 250 т простой формы; на молотах в подкладных кольцах и штампах до 10 кг, при этом толщина стенок заготовки достигает 3-2,5 мм, точность 14-16 квалитет , а величина параметра шероховатости поверхности составляет Ra = 25-12,5 мкм ; для стали, иногда цветных металлов и сплавов.

Штамповка — в условиях массового и крупносерийного производства горячая объемная штамповка рентабельнее ковки. Ограничения: до 100 кг, хотя возможно получать поковки до 3 т и выше, но чаще массой до 30 кг. Применяют для получения поковок из стали, цветных металлов и сплавов. Обычно исходной заготовкой для штамповки является сортовой прокат. Горячую штамповку проводят на молотах, горизонтально-ковочных машинах (ГКМ), кривошипных горяче-штамповочных прессах (КГШП) и винтовых прессах.

К операциям листовой формовки относят правку (рихтовку), фасонную (рельефную) штамповку, отбортовку, формовку, обжим, раздачу.

Листовая штамповка — размеры заготовок колеблются от нескольких сантиметров до 7 м с толщиной стенки 0,1-100 мм; точность — 11-12 квалитет, а при дополнительной калибровке — 9-10 квалитет.

Фасонную (рельефную) штамповку применяют для получения на плоских заготовках различных углублений и выступов, ребер жесткости и т. п. Штамповка перераспределяет объемы металла в локальной зоне. При отбортовке отверстия толщина материала у края бортов значительно уменьшается.

Высадка — частичное изменение формы детали типа прутка на специальных холодновысадочных автоматах, например, высадка головок болтов, винтов, заклепок и т. п.

Методами штамповки изготавливат металлические сплавы (сталь различных марок, сплавы цветных металлов, а также биметаллические) и неметаллические материалы (текстолит, прессшпан, резина, войлок). Металлические материалы по виду заготовок можно разделить на рулонный (шириной свыше 300 мм), ленты, листы, полосы, проволоку и круглый прокат (в бухтах), прутки и прокат различного сечения. Неметаллические материалы, как правило, поставляются в виде листов или полос.

Исходные заготовки, получаемые методом порошковой металлургии

Основными исходными материалами являются порошки железных, никелевых кобальтовых, молибденовых, вольфрамовых и других металлов. Формирование изделий осуществляют холодным прессованием в закрытых пресс-формах с последующим спеканием. Например, спеченный из порошка распределительный вал двигателя длиной 447 мм и массой 2,5 кг, позволяет не только экономить 75 % по массе по сравнению с чугунным литьем, но и повысить износостойкость вала в 7 раз.

Металлокерамические материалы . Например, бронзографит (85. 88 % меди, 8. 10 % олова, 3. 5 % графита) можно применять при изготовлении подшипников, в которых практически отсутствует дополнительный смазочный материал. Различают антифрикционные металлокерамические материалы на медной и железной основе. Свойства готовых металлокерамических изделий в значительной степени зависят от плотности спрессованных из порошка брикетов и распределения плотности по объему. Брикеты прессуют под давлением 2500. 4000 Па для бронзографита и 4000. ..5000 Па для железосульфидного материала. Спекание бронзографита проводят в течение 2. 3 ч при температуре 760. 780 °С, а железосульфидированного материала — 1. 1,5 ч при температуре 1130. 1150 °С. От сложности формы деталей зависит возможность их прессования в конечном виде или необходимость проведения после спекания дополнительной механической обработки, что в значительной степени влияет на производительность и себестоимость.

В условиях массового и крупносерийного производства экономически целесообразно получение заготовок, наиболее близко приближающихся по форме и размерам к готовым деталям. В этом случае себестоимость заготовок увеличивается, но объем механической обработки значительно сокращается.

В условиях единичного и мелкосерийного производства заготовки далеки по размерам и форме от готовой детали, т. е. имеют значительные припуски для механической обработки. Из многих возможных способов получения заготовки необходимо выбрать экономически целесообразный.

Окончательный выбор метода устанавливают на основе расчетов:

- А) себестоимости метода получения исходных заготовок;

- Б) себестоимости самого процесса механообработки.

Вопросы и задания для самоконтроля

- Дайте определение термину «Заготовка».

- Назовите виды заготовок.

- Укажите способы изготовления заготовок.

- Что понимается под технологичностью заготовки?

- Пояснить суть основных методов получения заготовок: литье, сварка, пластическое деформирование, резание.

- Перечислите основные технологические свойства заготовок.

- Укажите основные способы литья и их сущность.

- Какова сущность метода литья в оболочковые формы?

- Как производится литье по выплавляемым моделям?

- Как изготавливают выплавляемые модели?

- Назовите преимущества и недостатки литья под давлением.

- Назовите преимущества и недостатки центробежного литья.

- Как классифицируют производство заготовок пластическим деформированием?

- Что представляет собой порошковая металлургия?

- Как получают заготовки методом порошковой металлургии?

- Что представляет собой калибровка металлокерамических деталей?

Источник