- Технология получения высокопрочного чугуна с шаровидным графитом

- Способ получения высокопрочного чугуна с шаровидным графитом

- ВЧШГ: высокопрочный чугун с шаровидным графитом, понятие, применение

- Особенности ковкого «пластичного железа»

- Высокопрочный чугун с шаровидным графитом — история появления

- Серый и высокопрочный чугун с шаровидным графитом — различия

- Выраженные свойства высокопрочного чугуна с шаровидным графитом

- Как производится «пластичное железо» (ВЧШГ)?

- Присутствие углерода

- Присутствие кремния

- Присутствие марганца

- Содержание серы

- Содержание фосфора

- Содержание магния

- Разрушительный элемент и нейтрализация

- Практические способы плавления

- Химическая плавка в вагранке

- Традиционная плавка в вагранке

- Плавление электрическим способом

- Применение высокопрочного чугуна с шаровидным графитом

- Заключительный штрих

- КРАТКИЙ БРИФИНГ

Технология получения высокопрочного чугуна с шаровидным графитом

Известно, что высокопрочный чугун с шаровидным графитом (ВЧШГ) получают путем модифицирования жидкого чугуна сфероидизирующими модификаторами, содержащими магний, церий и иттрий. Чугун, подвергаемый модифицированию, должен удовлетворять ряду приведенных ниже требований, выполнение которых является задачей плавки.

Требования к жидкому чугуну.

Важнейшим требованием к химическому составу жидкого металла при получении высокопрочного чугуна с шаровидным графитом является низкое содержание серы — до 0,03%.Т1ри этом снижение содержания серы способствует уменьшению расхода дорогостоящих модификаторов.

Техническими условиями, принятыми на ВАЗе и КамАЗе, допускается содержание серы не более 0,012%. Составить шихту с таким низким содержанием серы практически невозможно, поэтому важнейшей задачей плавки является десульфурация. В связи с этим использование для плавки дуговых пеней с основной футеровкой в данном случае является оправданным, несмотря на высокое пылегазовыделение и шум.

При наведении основного шлака рекомендуется вводить известь (6 кг/т металла) для снижения избыточного количества серы на 0,001 %. Содержание в чугуне демодификаторов Pb, Bi, Sn, Sb, As, Ti, Al даже в незначительных количествах препятствует сфероидизации графита. С учетом этого требуется тщательный отбор шихтовых материалов. Не допускается использование лома неизвестного происхождения. Помимо первичных материалов и возврата используются стальные отходы кузнечно-прессового производства.

Температура чугуна при модифицировании должна быть выше, чем при модифицировании серого чугуна, 1480. 1530 °С. Это объясняется тем, что на испарение магния, введенного в расплав, требуется значительное количество теплоты (при введении каждого 1 % Mg температура чугуна снижается на 80. 90 °С).

Сфероидизирующне модификаторы.

Шаровидная форма графита в чугуне достигается использованием модификаторов, содержащих магний, церий и иттрий. Модификаторы на основе магния, в свою очередь, разделяют на металлический магний и магнийсодержащие лигатуры. Металлический магний имеет плотность в 4 раза меньшую, чем расплавленный чугун, поэтому при простом введении его в металл он всплывает и сгорает ослепительно ярким пламенем. При принудительном погружении его в расплав чугуна при температуре 1400 °С магний испаряется и давление его паров может достигать 0,7 МПа. Пары магния, выходя из расплава, вызывают интенсивное перемешивание и выбросы металла. Над поверхностью расплава пары магния сгорают. Обычно в металле остается не более 1/10 количества введенного в него магния.

Для улучшения усвоения магния расплавом используются магнийсодержащие лигатуры, магний—кремний—железо, магний-никель, магний—медь, магний—никель—медь и др. Особенно широкое распространение получили в свое время тяжелые лигатуры содержащие около 85 % никеля. Плотность такой лигатуры выше, чем жидкого чугуна, что в сочетании с относительно низким содержанием магния предопределяет ее хорошее усвоение и незначительный пироэффект.

Однако никель возвращается в шихту в составе возврата и практически не угорает в процессе плавки. Учитывая, что доля возврата при производстве ВЧШГ составляет не менее 40%, содержание никеля в металле быстро растет от плавки к плавке, если в шихте используется более 10 % возврата. Это создает организационные трудности, связанные с использованием излишков возврата чугуна, модифицированного никель-магниевой лигатурой.

Учитывая отбеливающее действие магния, производят вторичное модифицирование ферросилицием ФС75 в количестве от 0,3 до 1 % в зависимости от толщины стенки отливки.

Цериевые модификаторы. Температура кипения церия около 3450 °С, поэтому при вводе его в расплав чугуна не наблюдается выбросов металла, и, кроме того, температура расплава может быть ниже (1390. 1410 °С). Однако для равномерного распределения его необходимо принудительное перемешивание металла.

Церий, так же как и магний, является активным десульфуратором, но в отличие от магния не образует черных пятен в структуре отливок при повышенном содержании серы в исходном чугуне.

Для получения высокопрочного чугуна с шаровидным графитом церий применяется в виде многообразных лигатур, таких как ферроцерий, мишметалл, цериевый мишметалл, сиитмиш и другие, содержащие около 50 % Се.

Комплексные модификаторы, разнообразные по составу и свойствам, получили в настоящее время наибольшее распространение. Наряду с магнием, который производит сфероидизирующее действие и перемешивание, в них обычно входит кремний, предотвращающий отбел. Церий и кальций в комплексных модификаторах способствуют связыванию избытка серы.

Модификатор ФЦМ5, содержащий 5 % магния, успешно применялся при литье коленчатых валов трактора «Владимирец». В модификаторах марок ЖКМК1 . ЖКМК10 помимо железа содержатся Mg, Са, Si и редкоземельные элементы.

В настоящее время наибольшее применение имеют модификаторы ФСМг5 и ФСМг6, содержащие соответственно 5 и 6 % Mg и использующиеся как для внутриформенного, так и для ковшового модифицирования.

Сфероидизирующие модификаторы в размельченном состоянии не подлежат длительному хранению, так как входящие в них элементы легко окисляются.

Иттривые модификаторы не получили до настоящего времени промышленного применения.

Способы введения в расплав сфероидизирующих модификаторов. Из всего многообразия способов ввода в расплав сфероидизирующих модификаторов к настоящему времени получили применение лишь несколько способов, удовлетворяющих условиям техники безопасности и обеспечивающих достаточно высокий коэффициент усвоения модификатора. Способ ввода модификатора выбирают с учетом масштабов производства и стоимости применяемого оборудования.

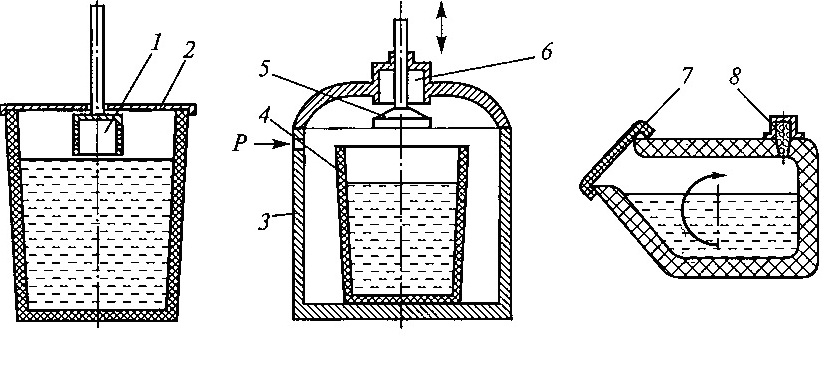

Для целей лабораторных и исследовательских работ, а также при небольших объемах производства предпочтителен способ ввода модификатора под колокольчиком в ковше с металлической крышкой (рис.1, а).

Рис. 1. Способы ввода в расплав сфероидизирующих модификаторов: а — под колокольчиком; б — в автоклаве; в — в герметизированном ковше-конвертере; 1 — колокольчик; 2 — крышка; 3 — корпус автоклава; 4 — ковш с металлом; 5— мешалка; 6— полость для модификатора; 7— крышка ковша; 8 — модификатор

В шамотографитовый или стальной колокольчик 1 с отверстиями в боковых стенках закладывают бумажный пакет с навеской модификатора. Пакет закрепляют в колокольчике вязальной проволокой. Крышку 2 надевают на штангу колокольчика и устанавливают на ковш. Колокольчик опускают в глубь металла.

При использовании тяжелой никель-магниевой лигатуры широко используется ввод ее под струю в разливочный ковш.

При использовании в качестве модификатора металлического магния наилучшие результаты дает применение автоклава (рис.1, б). В стальной корпус автоклава 3 при снятой крышке устанавливают ковш с металлом 4. В полость 6 крышки закладывают навеску магния и закрывают ее мешалкой 5. Крышку устанавливают на корпус автоклава, стык между ними герметизирован. Между крышкой и штоком мешалки также имеется уплотняющая манжета. После подачи воздуха в автоклав под давлением Ρ пневматический цилиндр опускает мешалку вниз, при этом модификатор падает в металл, который перемешивается в процессе возвратно-поступательного движения мешалки.

Широкое распространение получили также герметизированные Ковши, принцип действия которых показан на рис. 1, в. В боковую полость ковша закладывают навеску модификатора 8. После заливки металла ковш закрывают крышкой и поворачивают в вертикальное положение.

Установлено, что минимальное количество остаточного магния, необходимое для получения шаровидной формы графита в чугуне в любом сечении отливки, должно быть не менее 0,03 %. С учетом коэффициента усвоения модификатора количество магния, вводимого с модификатором, должно быть около 0,4 %. При использовании комплексных сфероидизирующих модификаторов суммарное содержание в них магния, кальция и редкоземельных элементов должно быть эквивалентно указанному выше содержанию магния.

Расход модификатора зависит от его состава, способа ввода в металл, содержания в металле серы, температуры металла и других факторов и составляет от 0,15 % для металлического магния, вводимого в автоклаве, до 2,5 % для лигатур при добавлении их в ковш. Необходимое и достаточное количество вводимого модификатора уточняется только опытным путем.

Источник:

Трухов А.П., Маляров А.И. Литейные сплавы и плавка. М. Академия, 2004.

Источник

Способ получения высокопрочного чугуна с шаровидным графитом

Изобретение относится к литейному производству, в частности к процессу модифицирования, и может быть использовано для производства отливок из высокопрочного чугуна с шаровидным графитом. Техническая задача изобретения — использование модификатора фракции менее 1 мм (отходы лигатуры ФСМг-5) для получения высокопрочного чугуна с шаровидным графитом при одновременном снижении себестоимости литья и повышении качества модифицирования. Способ включает обработку в ковше расплава чугуна при содержании в нем, мас.%: С — 3,5-4,0; Si — 1,0-1,5; S 1 мм, что резко увеличивает потери при просеивании, а также повышает расход модификатора при обработке металла. Использование при способе по прототипу модификатора фракции менее 1 мм для получения высокопрочного чугуна с шаровидным графитом не дало стабильных результатов, и кроме того, для обеспечения необходимого содержания Mgост. в чугуне необходимо увеличивать его расход, что делает процесс модифицирования нетехнологичным.

Желаемым техническим результатом изобретения является использование модификатора фракции менее 1 мм (отходы модификатора лигатуры ФСМг-5) для получения высокопрочного чугуна с шаровидным графитом при одновременном снижении себестоимости литья и повышении качества модифицирования.

Это достигается тем, что в известном способе получения высокопрочного чугуна с шаровидным графитом, включающем обработку расплава чугуна путем ввода в качестве модификатора лигатуры ФСМг-5 и ферросилиция, по изобретению, используют лигатуру ФСМг-5 фракцией менее 1 мм, чугун обрабатывают в ковше при содержании в нем в мас.%: 3,5-4,0 углерода, 1,0-1,5 кремния, Изобретение относится к области металлургии

Источник

ВЧШГ: высокопрочный чугун с шаровидным графитом, понятие, применение

Главная страница » ВЧШГ: высокопрочный чугун с шаровидным графитом, понятие, применение

Чугун со сфероидальным графитом (магниевый чугун) – такое научное наименование часто встречается по отношению к ковкому «пластичному железу», где в матрице графит представлен формами сфероида, глобул или узелков. Очевидно, высокопрочный чугун с шаровидным графитом называют «пластичным железом» по причине исключительно высокой пластичности (показатель удлинения достигает значений 22% и выше).

Особенности ковкого «пластичного железа»

Стремительный рост производства высокопрочного чугуна с шаровидным графитом и высокий показатель расхода металла на практике свидетельствуют о выдающихся механических свойствах продукта.

Благодаря термическим обработкам, подобным аустемперингу (austempering), удаётся ещё более усилить свойства высокопрочного чугуна с шаровидным графитом. Неудивительно, что высокопрочный чугун с шаровидным графитом находит широкое применение в самых разных сферах народного хозяйства.

После появления продукта — высокопрочного чугуна с шаровидным графитом, был заменён целый ряд литейных изделий, ранее производимых из серого чугуна и ковкого чугуна. Один из ярких примеров трансформации производства:

- коленчатые валы,

- кулачковые валы.

Высокопрочный чугун с шаровидным графитом получают обработкой серого чугуна церием или магнием. Более применяемым из этих компонентов является магний, который практически повсеместно используется для производства «пластичного железа» (ВЧШГ). Использование церия отмечается более ограниченным, так как церий является карбидообразующим элементом (объём карбида превышает 0,01%).

Высокопрочный чугун с шаровидным графитом — история появления

Впервые об успешном производстве структур сфероидального графита в составе серых чугунов сообщила Британская исследовательская ассоциация. Информация появилась в 1948 году, когда проходил ежегодный конгресс Американского литейного общества.

Экспериментально серо-гипертонический чугун с церием добавлялся в виде мишметалла незадолго до начала процесса литья. Чуть позже исследователи Международной никелевой компании США нашли способ получения структуры сфероидального графита в литом состоянии путём введения одной из двух добавок в железо:

- гиперэвтектической (с небольшим, но эффективным количеством магния),

- магнийсодержащей (например, добавка никель-магниевого сплава).

Последний вариант оказался коммерчески жизнеспособным и в настоящее время универсально используется для производства высокопрочного чугуна с шаровидным графитом.

Однако механизм образования графитовых узелков до настоящего момента остаётся предметом серьёзных споров учёных. Различные исследовательские группы выдвигали различные теории, но ни одна из выдвигаемых теорий не получила всеобщего признания.

Как правило, высокопрочный чугун с шаровидным графитом производится путём окомкования серого чугуна. Соответственно, расплав серого железа в первую очередь обессеривается. Десульфурацию требуется проводить неизменно, а рекарбюризацию следует выполнять лишь в случае необходимости.

Когда базовое железо требуемого состава готово, структуру соответствующим образом обрабатывают для сфероидизации. После этого проводят последующие инокуляции, расплав без лишних задержек заливают в формы, чтобы избежать эффекта выцветания.

Серый и высокопрочный чугун с шаровидным графитом — различия

Инженерное применение чугуна традиционно основывалось на серых (чешуйчато-графитовых) чугунах, обеспечивающих диапазон значений прочности на разрыв в диапазоне 150 — 400 Н/мм 2 , с рекомендуемым расчётным напряжением при растяжении.

В отличие от этого пластичные чугуны имеют предел прочности на разрыв в диапазоне 350 — 1500 Н/мм 2 с хорошим удлинением и высокой ударной вязкостью. В настоящее время на долю таких продуктов приходится около 25% производства чугунных отливок, заменивших стальное литьё, ковку.

Отсюда следует очевидный вывод: самые высокие механические свойства серого чугуна являются отправной точкой для производства отливок из высокопрочного чугуна с шаровидным графитом.

Выраженные свойства высокопрочного чугуна с шаровидным графитом

Так называемое «пластичное железо» обладает рядом интересных свойств. Эти свойства отмечены ниже:

высокая степень прочности (в некоторых вариациях выше стали),

- достаточная пластичность,

- превосходное литьё,

- хорошая обрабатываемость,

- более низкая плотность, чем у стали,

- хорошие поверхностные свойства смазки,

- улучшенные демпфирующие характеристики.

Как производится «пластичное железо» (ВЧШГ)?

Выбор химической композиции базовых сплавов предпочтителен с целью получения свободной от углерода отлитой структуры. Другие факторы, которые также рассматриваются, это:

- Влияние различных элементов на форму.

- Распределение графита.

- Структура матрицы.

На все отмеченные факторы влияет скорость охлаждения.

Присутствие углерода

Содержание углерода в промышленном ковком чугуне составляет 3,0 — 4,0%, но желательны гораздо более узкие пределы диапазона. На количество клубеньков напрямую влияет содержание углерода. Отмечается большее количество сфероидов при более высоком содержании углерода.

Увеличение содержания углерода также увеличивает литейную способность за счёт улучшения текучести и подачи. Уровень содержания углерода должен быть связан с формулой эквивалента углерода:

CE = %C + 1/3 %Si + 1/3 %P

Углеродные эквиваленты значительно превышают параметр 4,3, способствуют развитию и росту графитовых сфероидов. Поскольку графит намного менее плотный, чем расплавленный чугун, эти сфероиды способны становиться плавучими и всплывают к поверхности литья. Такое развитие событий приводит к сильной сегрегации углерода.

Присутствие кремния

Очень сильным активатором, не содержащим карбидов, является кремний. Помимо активации графита и улучшения его распределения, кремний является наиболее мощным полезным элементом для повышения прочности, и до 4% увеличивает пластичность в литом состоянии.

Кремний, будучи стабилизатором феррита, увеличивает твёрдость, особенно в отожженном состоянии. Кремний также влияет на распределение графитовых сфероидов. Чем выше содержание кремния, тем больше количество узелков и тем больше содержание феррита.

Однако известно, что более высокое содержание кремния способствует образованию графита массивного типа, что приводит к ухудшению свойств отливок на основе тяжёлого ковкого чугуна. Другими потенциально нежелательными факторами, влияющими на увеличение содержания кремния, являются:

- снижение энергии удара,

- повышение температуры ударного перехода,

- снижение теплопроводности.

Общий диапазон для коммерческого производства определен в пределах 1,8 — 2,8%.

Присутствие марганца

Единственная цель при выборе процентного содержания марганца – следует избегать в процессе литья образования карбида. Предпочтительно, чтобы такое образование не превышало 0,5%.

Дополнительным преимуществом пониженного содержания марганца является снижение тенденции поглощения водорода и минимизации опасности пробоин. Следует отметить: содержание марганца никогда не следует выбирать с целью контроля структуры матрицы.

Содержание серы

Контроль серы для производства высокопрочного чугуна с шаровидным графитом видится очень важным моментом. Если базовый металл, используемый при производстве высокопрочного чугуна с шаровидным графитом, содержит более 0,015% серы, потребуются увеличивать количества магния или других нодулирующих агентов. Кроме того, появляются проблемы контроля дефектов, возрастает объём окалины. Поэтому в процессе литья оптимальным видится содержание серы в пределах 0,01%.

Содержание фосфора

Фосфор снижает пластичность, ударную вязкость и свариваемость, и эти факторы отрицательно сказывается на прочности литья. По этим причинам большинство спецификаций допускают максимум содержания фосфора — 0,03%. Удачной практикой является сохранение содержания фосфора ниже 0,04%. В некоторых случаях, когда требуются:

- пониженная скорость ползучести металла,

- повышенная теплопроводность,

- сопротивление истиранию,

содержание фосфора следует поддерживать на более высоком уровне.

Содержание магния

Магний добавляют для нодуляризации, как правило, в легированной форме. Технической литературой предусматривалось содержание остаточного магния в образованном высокопрочном чугуне с шаровидным графитом в пределах 0,02 — 0,06%.

Указанный выше диапазон обоснован расчётным количеством легированного магния с учётом факторов, таких как:

- температура обработки,

- эффективность процесса обработки,

- процентное содержание магния в сплаве.

Разрушительный элемент и нейтрализация

Одной из целей при производстве ковкого чугуна хорошего качества является получение продукта с тонким распределением хорошо сформированных конкреций внутри структуры.

Процесс с нодулярным графитом способен привести к снижению механических свойств. Причём снижение механических свойств зависит от нонодулярного или чешуйчатого графита стандартов «ISO 945» и «ASTM 247».

Небольшое количество элементов:

по отдельности или в комбинации, разрушают магний, обладающий желаемым модульным эффектом, и поэтому эти элементы часто называют разрушительными или губительными элементами. Эффекты разрушительных элементов накапливаются.

Небольшие количества двух или более разрушительных элементов, присутствующих в количествах, которые по отдельности не имеют значительного эффекта, вместе могут неблагоприятно влиять на образование узлового графита.

увеличиваются в объёмах с увеличением размера литого профиля. По этой причине приемлемые уровни не могут быть указаны.

Влияние использования загрузочных материалов печи, контролирующих подрывные элементы, может быть оценено путём определения влияния на графитовые структуры в испытательном стержне или отливке.

Когда элементы присутствуют индивидуально, возможны губительные (разрушительные) эффекты, если к следующим уровням добавляются:

Влияние губительных элементов можно нейтрализовать добавлением небольшого количества церия (0,002 — 0,005%) в дополнение к магнию. Содержание церия выше примерно 0,01% приведёт к уменьшению количества клубеньков и увеличению риска образования карбидов. Поэтому важно выдерживать указанный процентный диапазон.

Практические способы плавления

Отношение практики плавления к типу и количеству используемого сфероидального сплава имеет большое значение для литья и получения физических свойств. Плавка в вагранке является наиболее распространенным методом плавления ковкого чугуна. Причём в ряде литейных цехов используются электрические индукционные печи.

Химическая плавка в вагранке

Использование химических вагранок (купольных печей) требует строгого контроля над загружаемыми материалами и коксом, поскольку полученный кислотный шлак не способен снизить содержание серы в железе.

Это приводит к содержанию серы в количестве от 0,06 — 0,12%. Если не снизить объём серы, потребуется увеличивать количество сфероидизирующего сплава. Однако плавление в химической вагранке позволяет контролировать легко окисляемые элементы загрузки, такие как хром и марганец.

Поскольку это более окисляемый процесс, чем основной процесс купола. По причине умеренного поглощения углерода при плавлении в вагранке с кислотным основанием и желаемой химии основного чугуна, использование возвращаемого чугуна является ограниченным.

Этим ограничивается строгий контроль состава и высокие температуры металла, однако допускается производство без необходимости горячего дутья.

Традиционная плавка в вагранке

Традиционно используемое плавление в вагранке характеризуется определённым преимуществом контроля серы. Среднее содержание серы в основном расплаве перед сферрадизацией составляет 0,025 — 0,035%. Этот пониженный уровень содержания серы в расплаве достигается за счёт:

- более высоких эксплуатационных расходов,

- более высоких потерь кремния при плавлении,

- менее эффективного контроля температуры и состава,

- большего поглощения углерода при плавлении.

Плавление электрическим способом

Электрическое плавление обеспечивает чистый и надежный расплав. Эта методика также обеспечивает наибольшую гибкость для плавильных чугунов различных сортов. Установлено, что электродуговые печи менее популярны, чем индукционные.

Пакетный тип операций и шумовое воздействие электродуговых печей отмечаются факторами, снижающими популярность применения оборудования. Электродуговые печи в основном применяются в качестве первичного расплавителя и в качестве дуплексера.

Электрические индукционные печи являются наиболее распространенными плавильными установками для производства высокопрочного чугуна с шаровидным графитом. Оборудование подобного типа используется как в симплексном режиме в небольших литейных цехах, так и в виде дуплексных установок.

Тип печей без сердечника используется для первичной плавки, а канальная печь используется для дуплексирования. Установлено, что высокочастотные блоки хорошо подходят для работы, с металлургической точки зрения, но эксплуатация такого оборудования связана с высокими затратами.

Однако когда желательны однотонные мощность печи и скорость плавления, высокая частота является предпочтительной. Практически обнаружено: индукционная печь с частотной линией без сердечника является наилучшим оборудованием из всего возможного для выплавки при производстве чугуна. Низкая частота обеспечивает лучшее перемешивание, что приводит к гомогенизации плавления.

Применение высокопрочного чугуна с шаровидным графитом

Последние годы существования промышленного производства отмечаются значительным ростом применения высокопрочного чугуна с шаровидным графитом в процессе изготовления конечных изделий. Об этом свидетельствует постоянно расширяющийся список продуктов, где уже стабильно закрепились:

- коленчатые валы двигателей автомобилей;

- тормозные суппорты, якоря дискового тормоза, анкерные пластины тормозов;

- станочные кровати;

- электроизоляционные столбы и крышки.

- рули:

- реечные рулевые механизмы в сборе;

- поршни ударных дрелей;

- вальцы прокатных станов;

- формовочные коробки и хомуты:

- тормозные колодки тяжелых тормозов;

- стеклянные формы;

- распорки подшипников качения;

- поршневые кольца.

Заключительный штрих

«Пластичное железо» находит широкое инженерное применение благодаря оптимальному сочетанию литейных и механических свойств. «Пластичное железо» обладает хорошими характеристиками, коррозионной стойкостью, износостойкостью и термостойкостью.

Речь идёт о широко распространённом чугуне, обладающем высокой степенью прочности и хорошей пластичностью. Однако не исключаются проблемы, возникающие из-за более низкой температуры плавления и кипения магния, когда используются различные методы обработки магнием.

При помощи информации: SeminarsOnly

КРАТКИЙ БРИФИНГ

Z-Сила — публикации материалов интересных полезных для социума. Новости технологий, исследований, экспериментов мирового масштаба. Социальная мульти-тематическая информация — СМИ .

Источник