- Способы получения сварных соединений различной протяженности.

- Способы получения сварных соединений

- Сварка. Основные способы получения сварных соединений

- Способы получения сварных соединений различной протяженности

- Способы сварки швов различной протяженности и большой толщины

- Способы получения сварных соединений различной протяженности

Способы получения сварных соединений различной протяженности.

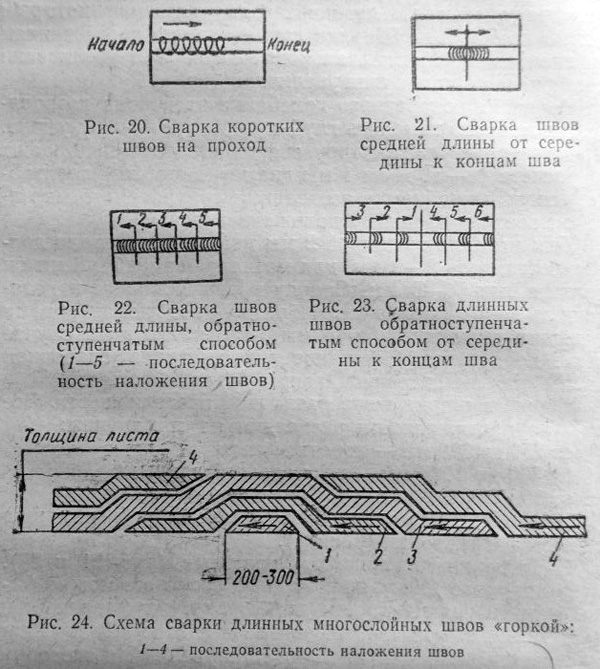

Способы получения сварных соединений различной протяженности. Все сварные соединения по протяженности разделяют на три группы: от 250 до 300 мм — короткие; от 300 до 1000 мм — средней длины; от 1000 мм и более — длинные.

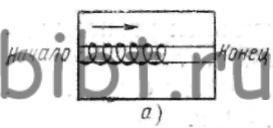

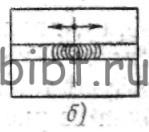

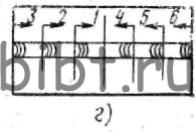

Короткие соединения сваривают от начала к концу выполняемого шва в одном направлении (рис. 32, а). Соединения средней длины сваривают участками (рис. 32, б, в) Длину участка выбирают такой, чтобы его можно было сварить целым числом электродов (двумя, тремя и т. д.). Сварку участков начинают в центре будущего шва и ведут от середины к концам или обратноступенчатым способом от одного края к другому.

Длинные соединения, широко применяемые при изготовлении резервуаров и различных емкостей, чаще всего сваривают вразбивку обратноступенчатым способом (рис. 32, г).

Рис. 32. Способы выполнения сварных соединений различной протяженности:

а — сварка на проход для выполнения коротких соединений, б — сварка соединений средней длины от середины к концам шва, в — сварка обратноступенчатым способом для выполнения соединений средней длины, г — сварка обратноступенчатым способом от середины к концам шва для выполнения длинных соединений; 1-6 — последовательность наложения швов

Источник

Способы получения сварных соединений

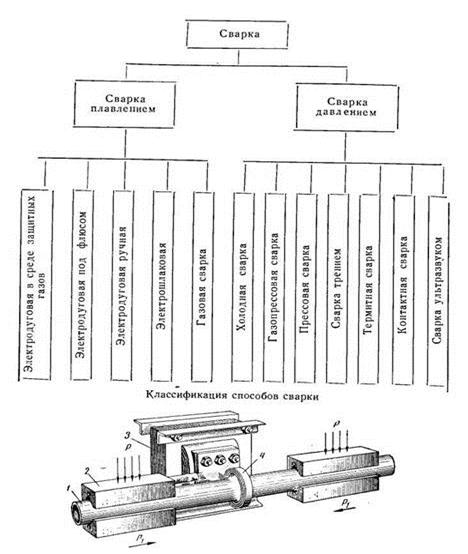

Получить неразъемное соединение двух деталей можно двумя способами: во-первых, можно нагреть соединяемые кромки деталей до температуры плавления, при их слиянии и последующем охлаждении образуется шов. Такая сварка называется сваркой плавлением. Для нагрева и расплавления кромок деталей можно использовать электрическую дугу, пламя газовой горелки, луч лазера, поток электронов. Во-вторых, неразъемное соединение можно получить, если очистить соединяемые поверхности от загрязнений, оксидов и других химических соединений и прижать эти поверхности до взаимного пластического деформирования. Когда расстояние между атомами двух тел станет соизмеримым с размером кристаллической решетки, то образуется неразъемное соединение. При комнатной температуре такое соединение можно получить только у высокопластичных материалов: свинца, алюминия, меди. Для остальных металлов необходим дополнительный нагрев кромок. Такая сварка называется сваркой давлением. Свариваемость — свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям конструкции и эксплуатации изделия. При хорошей свариваемости материалы образуют шов, по физико-механическим свойствам не уступающий материалу заготовок. В остальных случаях свариваемость материалов считают удовлетворительной, если различие свойств незначительное, или плохой, если эти свойства не гарантируются.

|

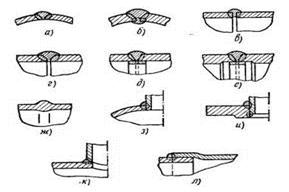

При сварке металлов используют различные типы соединений: стыковные (рис. 8а),внахлестку (рис. 8б), угловые (рис. 8в), тавровые (рис. 8г).

Рис. 8. Виды соединений при сварке: а — стыковое; б — внахлестку; в — угловое; г — тавровое

Дата добавления: 2015-06-17 ; просмотров: 1581 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Сварка. Основные способы получения сварных соединений

Основные способы сварки, получившие или получающие в настоящее время широкое применение в народном хозяйстве, приведены в классификации.

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки: ручную газовую, ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве (рис. 76).

Наибольшее применение при изготовлении трубопроводов получили способы электродуговой сварки, которые производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

Рис. 76. Принципиальная схема стыковой сварки труб при индукционном нагреве: 1 — труба, 2 — зажим, 3 — трансформатор ТВЧ, 4 — индуктор

Экономически более выгодна сварка на переменном токе вследствие меньшего расхода электроэнергии, меньшей стоимости оборудования и более простого ухода за ними по сравнению с машинами постоянного тока.

При сварке технологических трубопроводов используют различные виды сварных соединений — стыковые, нахлесточные, а в ряде случаев — угловые (приварка штуцеров, плоских фланцев). На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

Рис. 77. Виды сварных соединений труб и деталей трубопроводов:

а — стыковое продольное с односторонним швом, б — стыковое продольное с двухсторонним швом,

в — стыковое поперечное с односторонним швом без скоса кромок, г — то же со скосом кромок,

д — стыковое поперечное с подкладным кольцом без расточки, е — то же с внутренней расточкой,

ж — стыковое контактное, з — угловое одностороннее без скоса кромок,

и — угловое двухстороннее без скоса кромок, к — угловое одностороннее со скосом кромок,

л — раструбное нахлесточное.

Благодаря повышенной прочности наибольшее распространение имеет сварное соединение встык. Стыковые соединения могут иметь продольное (рис. 77, а,б) и поперечное (рис. 76,в— ж) расположение шва. Продольные стыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

По характеру выполнения сварного соединения швы разделяются на односторонние (рис. 77,а, в, г), двухсторонние (рис. 77,6), односторонние с подкладным кольцом (рис. 77, д, е). Трубопроводы с условным проходом до 500 мм сваривают только односторонним швом. Двухсторонний шов, т. е. с подваркой корня шва с внутренней стороны для повышения прочности соединения применяют для трубопроводов с условным проходом 600 мм и выше. Ограниченное применение подкладных колец объясняется тем, что они уменьшают проходное сечение трубопровода и вызывают дополнительное гидравлическое сопротивление.

Источник

Способы получения сварных соединений различной протяженности

Способы сварки швов различной протяженности и большой толщины

В этом плане, все швы можно разделить на три отдельные группы. Таким образом, имеем:

- короткие швы, протяженностью 250-300 мм;

- швы средней длины, протяженность которых составляет 300-1000 мм;

- длинные швы, длина которых составляет 1000 мм и более.

Все три категории имеют свои особенности, и поэтому свариваются по-своему. Так, например, короткие швы свариваются от начала к концу лишь в одном направлении. Средние швы сваривают несколькими участками. При этом длина участка выбирается такой, чтобы на нем можно было полностью выварить два, три, четыре электрода. Сварка участков начинается в центре шва и ведется от средины к ее концам. Или же это происходит обратноступенчатым способом, то есть от одного края к другому.

Длинные же швы очень широко применяются в таких отраслях, как резервуаростроение. То есть, на тех участках, где необходимо сварить трубы или цистерны большого диаметра, длины и так далее. Например, это также может быть сфера судостроения. В таких случаях, сварка проходит, как правило, вразбивку, при помощи обратноступенчатого способа.

Также, достаточно распространенной и характерной является сварка металлов большой толщины. Как правило, в этих случаях используются многослойные швы, которые рекомендуют сваривать, так называемым, методом «горка» или же каскадным методом. Во время сварки «горкой» наноситься первый слой шва на участке, длиной около 200-300 мм. После этого, рабочую поверхность очищают, удаляя окалины и шлак, после чего, приступают к нанесению второго слоя. Это делается таким образом, чтобы длина второго слоя была в два раза больше первого. В конце концов, отступив от конца второго слоя, также на 200-300 мм, наноситься третий сварочный шов. Таким образом, образуется сварочный шов, который располагается в обе стороны от центральной точки, при помощи коротких швов.

Каскадный же метод сварки используется при толщине сварных листов более 25 мм, и данный способ является разновидностью предыдущего метода. Если же вы имеете дело с листами, толщина которых превышает 60 мм, в таком случае целесообразнее пользоваться сварочными автоматами, которые будут сообщать электродной проволоке поперечные и возвратно-поступательные передвижения. Таким образом, сварка металла большой толщины является достаточно трудоемкой, при использовании любого возможного метода сварки.

Источник

Способы получения сварных соединений различной протяженности

Техника манипулирования электродом. Во время сварки электросварщик сообщает концу электрода движение в трех направлениях. Первое движение — поступательное, по направлению оси электрода, для поддержания необходимой длины дуги Ld, которая должна быть Ld=0,5÷1,1)dэ, где dэ — диаметр электрода, мм.

Длина дуги оказывает большое влияние на качество сварного шва и его форму. Длинной дуге соответствует интенсивное окисление, азотирование расплавленного металла и повышенное его разбрызгивание. При сварке электродами основного типа увеличение длины дуги приводит к пористости металла шва.

Второе движение — вдоль оси валика для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения шва. Правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требуемую форму и качество сварного шва. При большой скорости перемещения электрода основной металл не успевает проплавиться, вследствие чего образуется недостаточная глубина проплавления — непровар. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла, а также снижает качество и производительность сварки. Правильно выбранная скорость продольного движения электрода вдоль оси шва позволяет получить его ширину на 2-3 мм больше, чем диаметр электрода.

Сварной шов, образованный в результате первого и второго движений электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, наплавочных работах и подварке подрезов.

Третье движение — колебание концов электрода поперек шва для образования уширенного валика, который применяется чаще, чем ниточный. Для образования уширенного валика электроду сообщают поперечные колебательные движения чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода вдоль оси подготовленного под сварку соединения и оси электрода. Поперечные колебательные движения электрода разнообразны и определяются формой, размерами положениями шва в пространстве, в котором выполняется сварка, и навыком сварщика. На рис. 30 показаны поперечные колебания, описываемые концом электрода. В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям. Одинаковая ширина валика достигается одинаковыми поперечными колебаниями, ширина валика при сварке не должна быть более двух-трех диаметров электрода, что соответствует требованиям ГОСТа и технологии сварки. При выполнении более широких валиков в результате охлаждения шлака возможно образование дефектов в сварном шве.

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад (рис. 31). При сварке углом назад обеспечивается более полный провар и меньшая ширина шва. Электродом, расположенным углом назад, сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщики сваривают и стыковые соединения.

Способы получения сварных соединений различной протяженности. Все сварные соединения по протяженности разделяют на три группы: от 250 до 300 мм — короткие; от 300 до 1000 мм — средней длины; от 1000 мм и более — длинные.

Короткие соединения сваривают от начала к концу выполняемого шва в одном направлении (рис. 32, а). Соединения средней длины сваривают участками (рис. 32, б, в). Длину участка выбирают такой, чтобы его можно было сварить целым числом электродов (двумя, тремя и т. д.). Сварку участков начинают в центре будущего шва и ведут от середины к концам или обратноетупенчатым способом от одного края к другому.

Длинные соединения, широко применяемые при изготовлении резервуаров и различных емкостей, чаще всего сваривают вразбивку обратноступенчатым способом (рис. 32, г).

Сварка металла большой толщины. Многослойные швы рекомендуется выполнять методом «горки» или каскадным методом. При сварке «горкой» (рис. 33, а) на участке длиной 200-300 мм накладывают первый слой. Затем после очистки первого слоя от шлака, окалины и брызг на него накладывают второй слой, по длине в два раза больший, чем первый. Наконец, отступив от начала второго слоя на 200-300 мм, выполняют третий слой. Таким образом выполняют сварку (заполнение разделки) в обе стороны от центральной «горки» короткими швами.

Каскадный метод (рис. 33, б), являющийся разновидностью сварки «горкой», применяют при сварке листов толщиной более 20-25 мм. Используют также метод сварки блоками, сущность которого видна из рис. 33, в.

Источник