- СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ Российский патент 1995 года по МПК C22B5/10

- Описание патента на изобретение RU2037543C1

- Похожие патенты RU2037543C1

- Иллюстрации к изобретению RU 2 037 543 C1

- Реферат патента 1995 года СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ

- Формула изобретения RU 2 037 543 C1

- СПОСОБ ПРОИЗВОДСТВА СТАЛИ Российский патент 2002 года по МПК C21C7/06

- Описание патента на изобретение RU2183680C1

- Похожие патенты RU2183680C1

- Реферат патента 2002 года СПОСОБ ПРОИЗВОДСТВА СТАЛИ

- Формула изобретения RU 2 183 680 C1

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ Российский патент 1995 года по МПК C22B5/10

Описание патента на изобретение RU2037543C1

Изобретение относится к металлургии, в частности к получению металлов и сплавов восстановлением окислов из руд и концентратов твердым углеродистым восстановителем.

Известен способ восстановления железа из рудно-флюсовых расплавов углеродом, в котором твердый углеродистый восстановитель (полукокс) взаимодействует в ванне расплава с окислами железа и восстанавливает их с выделением окиси углерода (авт.св.N 88996, кл. С 22 В 5/00, 27. 05.1941).

Недостатком известного способа является то, что выделяющаяся в процессе реакции окись углерода вследствие повышения вязкости расплава из-за поглощения тепла в зоне реакции вспенивает расплав в ванне печи, прерывая процесс.

Известен способ прямого получения железа, включающий приготовление окатышей из железорудного концентрата и последующую их металлизацию жидкофазным восстановлением оксидов железа конверсированным природным газом или каменным углем [1]

К недостаткам способам относятся высокая энергоемкость процесса, связанная с затратами энергии на расплавления оксидов.

Кроме того, получаемое известным способом губчатое железо содержит значительное количество пустой породы, характеризуется высокой пористостью и используется только в качестве шихты для получения чугуна, ферросилиция или стали.

Известен также способ получения металлов, включающий жидкофазное восстановление окислов твердым углеродистым восстановителем, в котором ванну печи со вспененным расплавом окислов железа, вводят сверху смесь руды с известью и уголь, а снизу подают дутье природного газа и кислорода (Химия и жизнь, N 1, 1991, с.37-39).

В известном способе кислородное дутье, сжигая избыток необходимого для восстановления окислов угля, повышает температуру в зоне реакции, делая ее нерегулируемой. Окислы железа в интенсивно перемешиваемом расплаве восстанавливаются, а расплав науглероживается, образуя «синтетический» чугун.

К недостаткам способа относится сложность, низкая производительность, высокая энергоемкость, и технологическая неустойчивость процесса.

Целью изобретения является повышение эффективности путем снижения энергоемкости, интенсификация и упрощение процесса.

Это достигается тем, что в способе получения металлов и сплавов, включающем жидкофазное восстановление окислов твердым углеродистым восстановителем, согласно изобретению окислы восстанавливают из раствора их в расплаве галогенидов щелочных и/или щелочноземельных металлов. При этом окислы полиметаллических руд восстанавливают последовательно соответственно величинам энергии образования, причем перед восстановлением более энергоемкого окисла расплав восстановленного металла менее энергоемкого окисла отделяют от расплава-растворителя.

Повышение эффективности и интенсификация процесса получения металлов и сплавов жидкофазным восстановлением окислов из раствора их в расплаве галогенидов щелочных и/или щелочноземельных металлов твердым углеродистым восстановителем по сравнению с известными способами обусловлено практически полным восстановлением окислов, исключением потерь металла со шлаками, исключением переделов сегрегации окислов полиметаллических руд на стадии обогащения, обжига и восстановления железорудных окатышей, возможностью введения в шихту окислов легирующих металлов для получения легированных сталей, снижением потребности в металлургическом коксе.

Способ осуществляется следующим образом.

В ванну дуговой электропечи, футерованную угольными, графитовыми блоками или углеродсодержащей массой, загружают галогениды щелочных и/или щелочноземельных металлов и расплавляют их. В приготовленный расплав загружают шихту, содержащую окислы (руду, концентрат) и твердый углеродистый восстановитель (кокс, уголь,) при массовом соотношении расплав шихта 1:1.

При введении в расплав растворитель окислы металлов практически мгновенно растворяются, а твердый углеродистый восстановитель всплывает на поверхность раствора окислов в расплаве растворителе и, взаимодействуя с ними, без перемешивания восстанавливает до металла.

Восстановление окислов углеродом из раствора их в расплаве галогенидов щелочных и/или щелочноземельных металлов происходит последовательно в порядке возрастания величины энергии образования окислов при температуре, отвечающей энергии образования окисла. Восстановленные из раствора окислов металлы, как более тяжелые по сравнению с расплавом растворителем, осаждаются на дно ванны печи, образуя сплав. Покидая зону реакции восстановленные металлы смещают равновесие реакции восстановления вправо, обуславливая полное восстановление окислов и предотвращая карбидообразование.

В расплаве-растворителе при этом концентрируются окислы, энергия образования которых не соответствует температуре раствора и которые в данных условиях углеродом не восстанавливаются.

Полученный сплав после восстановления окислов сливают из печи через летку в днище ванны, а расплав-растворитель повторно используют для растворения окислов.

Для селективного восстановления окислов полиметаллических руд твердым углеродистым восстановителем из раствора их в расплаве галогенидов щелочных и/или щелочноземельных металлов окислы восстанавливают при температуре, отвечающей величине энергии образования окисла, при этом перед восстановлением более энергоемкого окисла металл восстановленного менее энергоемкого окисла сливают из ванны печи, отделяя от расплава-растворителя.

П р и м е р 1. В футерованную угольными блоками ванну электропечи вместимостью 500 кг, загрузили 50 кг флюорита (фторида кальция) CaF2 (γ 3,18 г/см 3 , Тпл 1418 о С).

После расплавления флюорита и доведения расплава до жидкотекучего состояния в ванну печи загрузили 50 кг шихты. содержащей 34 кг маpганцевого концентрата и 16 кг антрацита.

По окончании растворения концентрата полученный раствор окислов в расплаве флюорита выдержали в печи в течение трех часов при температуре ≈ 1400 о С. Окислы металлов, энергия образования которых соответствует ≈ 1400 о С, восстанавливаются из раствора в расплаве-растворителе твердым углеродом в порядке возрастания величины энергии образования, а восстановленные металлы осаждаются из раствора на дно ванны печи, образуя ферромарганец.

Полученный ферромарганец и расплав СаF2 слили из печи. Из общей массы слитого расплава в 56 кг масса ферромарганца составила 12 кг.

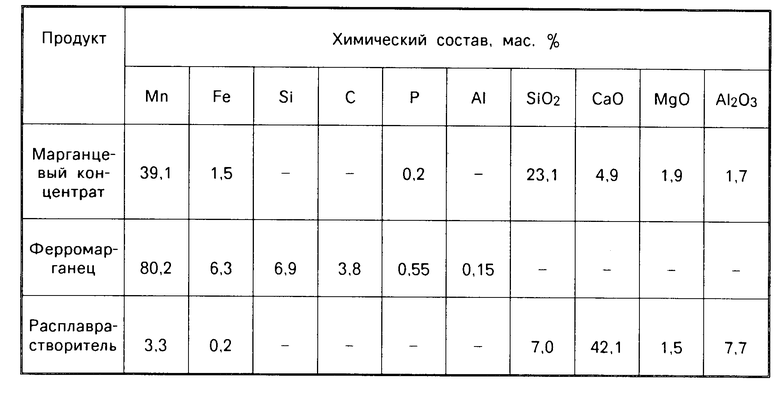

В таблице приведены результаты анализа химического состава исходного марганцевого концентрата и полученных продуктов.

П р и м е р 2. В ванну электропечи, футерованную угольными блоками, загрузили 500 кг флюорита СаF2 и 500 кг криолита 3NaF*AlF3 и затем расплавили до получения расплава-растворителя температурой 1000 о С. В полученный раствор-растворитель загрузили 800 кг, марганцевого концентрата и 200 кг металлургического кокса. По растворении концентрата раствор окислов выдержали в печи при установленной температуре в течение 3 ч. Полученный в процессе избирательного восстановления окислов FeO и Р2О5, энергия образования которых соответствует 1000 о С, феррофосфор слили из печи через летку в днище ванны.

Оставшийся в ванне печи раствор окислов в расплаве-растворителе разогрели до 1400 о С, соответствующей энергии образования MnO и выдерживали при этой температуре в течение 3 ч до полного восстановления MnO и частично SiO2. Полученный силикомарганец слили из печи через летку в днище ванны. Масса силикомарганца из общей массы расплава 1200 кг составила 300 кг.

В ванну печи к 900 кг расплава-растворителя догрузили смесь флюорита и криолита из расчета получения 1000 кг расплава. Затем после установления температуры расплава 1000 о С загрузили новую порцию шихты, состоящую из 800 кг марганцевого концентрата и 200 кг кокса. Далее процесс повторяется.

П р и м е р 3. В ванну руднотермической печи мощностью 90 кВт, футерованную углеродистой массой, после расплавления 20 кг флюорита загрузили 16 кг железорудного концентрата Коршуновского ГОКа (состав которого согласно спецификации, мас. Fe 62,5; SiO2 4,26; Al2O3 2,57; СaO 1,66; MgO 3,37; MnO 0,101; P 0,103; S 0,06; TiO2 0,154; п.п.п. 1,4) и 4 кг каменного угля крупностью 3,0 мм.

После загрузки шихты плавку вели в руднотермическом режиме в течение трех часов при температуре ≈ 1500 о С.

После охлаждения печи, полученный остывший расплав извлекли целиком из ванны, отделили донную часть, в которой обнаружили плотный чистый металл, содержащий практически чистое железо с незначительными примесями, мас. Si 0,5; Al 0,1; Mg 0,05; Ca 0,06; Mn 0,5; Ti 0,04; а также следы Nb, Ag, Sn и шлак, содержащий 0,6% Fe, а также Si, Al, Ca, Mg, Ti, Mn.

Выход Ме и шлака по массе следующий: Ме 8,5 кг, шлак 25 кг.

Таким образом при реализации предлагаемого способа восстановление окисла до металла идет практически до конца, потери металла с отвальными шлаками исключаются полностью, отпадает необходимость сегрегации окислов металлов полиметаллических руд на стадии обогащения; в случае переработки железорудного концентрата непосредственно в электродуговой печи ликвидируются пeределы: производств, обжиг и восстановление железорудных окатышей; получение легированной стали осуществляется введением непосредственно в шихту окислов соответствующих металлов.

Ввиду того, что для заявляемого способа пригоден любой твердый углеродистый восстановитель исключается потребность в металлургическом коксе, при этом ликвидируется коксохимическое производство.

Похожие патенты RU2037543C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

| RU2130500C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ СМЕСИ ОКСИДОВ | 1997 |

| RU2115747C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 1998 |

| RU2133291C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

| RU2164543C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО СВИНЦОВОГО ЛОМА | 1997 |

| RU2119540C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПОЛУПРОДУКТОВ | 1997 |

| RU2110594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

| RU2148672C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ИЗ ЕГО ОКСИДА | 2003 |

| RU2241774C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ПОЛУПРОДУКТОВ | 1996 |

| RU2095446C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

| RU2348727C1 |

Иллюстрации к изобретению RU 2 037 543 C1

Реферат патента 1995 года СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ

Использование: в области металлургии, в частности для получения металлов и сплавов восстановлением окисленных руд и концентратов твердым углеродистым восстановителем. Сущность изобретения: способ включает растворение окислов в расплаве галогенидов щелочных и/или щелочноземельных металлов и жидкофазное восстановление окислов из раствора их в расплаве-растворителе. Восстановление осуществляют твердым углеродом при температуре, соответствующей энергии образования окисла. После восстановления окислов расплав-растворитель отделяют от металла и повторно используют для растворения исходного продукта. 1 табл.

Формула изобретения RU 2 037 543 C1

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ, включающий растворение окислов в расплаве галогенидов щелочных и/или щелочноземельных металлов и жидкофазное восстановление окислов из раствора их в расплаве-растворителе, отличающийся тем, что восстановление окислов осуществляют твердым углеродом при температуре, соответствующей энергии их образования, причем после восстановления окислов расплав-растворитель отделяют от металла и повторно используют для растворения исходного продукта.

Источник

СПОСОБ ПРОИЗВОДСТВА СТАЛИ Российский патент 2002 года по МПК C21C7/06

Описание патента на изобретение RU2183680C1

Изобретение относится к черной металлургии, в частности к производству кипящих сталей, и может быть использовано на металлургических заводах.

Известен способ получения различных типов слитков кипящей стали, включающий раскисление металла в печи, выпуск его в ковш, определение концентраций кислорода и углерода в расплаве, раскисление в ковше и разливку металла в слитки с химическим закупориванием или без него. С целью повышения однородности слитков по содержанию углерода, кислорода и неметаллических включений, раскисление металла в ковше для разливки слитков без химического закупоривания прекращают по достижении произведения концентраций углерода и кислорода [С]•[О]=0,0040-0,0045, а для разливки слитков с химическим закупориванием по достижении [С]•[О]=0,0030-0,0034 (А.с. 978892, С 21 C 7/06).

К недостаткам известного способа следует отнести сложность экспрессного определения содержания кислорода перед выпуском металла из двухванного сталеплавильного агрегата, малая достоверность полученных результатов из-за неравномерности содержания кислорода по объему ванны двухванного сталеплавильного агрегата, что снижает эффективность ввода алюминия в ковш и достижение требуемого произведения концентраций [С]•[О].

Наиболее близким к заявляемому способу является способ производства кипящей стали, включающий выплавку полупродукта с содержанием углерода 0,03-0,06 %, выпуск его в ковш с введением алюминия и разливку в изложницы с равномерным введением под струю порошкообразных углеродистых материалов в количестве 0,006-0,06 % от массы слитка. С целью повышения качества стали, алюминий при содержании углерода в металле перед выпуском 0,06% вводят в ковш в количестве 20 г/т стали с увеличением на 10 г/т на каждую 0,01% уменьшения концентрации углерода в металле, при этом отношение количества алюминия, введенного в ковш, к количеству введенного в изложницу углеродистого материала поддерживают в соотношении 1:(3-12) (А.с. 1375657, С 21 С 7/06).

Известный способ способствует повышению качества стали.

Однако в ближайшем аналоге не приведены сведения о возможном выносе порошкообразных углеродистых материалов воздушными потоками, образующимися вокруг струи металла во время разливки, и о корректировке расхода материалов. Кроме того, степень окисленности металла при одном и том же содержании углерода может быть различной и зависит от многих факторов и поэтому расход алюминия, не зависящий от содержания кислорода в конкретной плавке, не позволит получить необходимую степень окисленности, кипение металла и соответственно расходный коэффициент на прокате. Введение в изложницу порошкообразных углеродистых материалов не позволяет получать металл, однородный по содержанию углерода в объеме слитка, что приведет к различной интенсивности кипения, неравномерному распределению выделяющихся газов в процессе кристаллизации, ухудшению макроструктуры слитка, увеличению расходного коэффициента на прокате.

Желаемым техническим результатом изобретения является получение требуемого содержания кислорода в металле, однородной плотной макроструктуры, увеличение выхода годного при испытании на холодную осадку и высадку на 2/3 от первоначальной высоты образца.

Это достигается тем, что в известном способе производства стали, включающем выплавку полупродукта с содержанием углерода 0,03-0,06 %, выпуск его в ковш, введение алюминия и разливку в изложницы, алюминий вводят в ковш в два приема, во время выпуска металла в ковш в количестве 1 кг/т, затем проводят усреднительную продувку на агрегате доводки стали, определяют химический состав стали и корректируют содержание алюминия путем его присадки, расход которого определяют из выражения

Qаl=0,362-12,66[Аl] адc — 0.07 [Мn] адc,

где Qаl — расход алюминия на агрегате доводки стали, кг,

[Аl] адc, [Мn] адc — содержание алюминия и марганца в пробе стали по приходу на агрегате доводки стали, %.

Производство кипящей стали предлагаемым способом производили следующим образом.

Перед выпуском металла из двухванного сталеплавильного агрегата он содержал 0,05% углерода. С момента выпуска металла в ковш его продували инертным газом, присадили 2,9 т ферромарганца из дозатора и 300 кг вторичного чушкового алюминия. После выпуска металла произвели удаление печного шлака и передали металл на установку доводки стали (УДМ). По приходу металла на УДМ произвели усреднение металла по химическому составу и температуре путем продувки инертным газом (азотом) в течение 3 мин, после чего отобрали пробу металла и замерили температуру. Металл содержал 0,12% углерода, 0,42% марганца и 0,012% алюминия при температуре 1586 o С. Расход алюминия для корректировки его содержания в металле определяли из выражения

Qаl=0,362-12,66•0,012-0,07•0,42=0,180 т

Алюминий ввели в виде алюминиевой катанки с помощью трайбаппарата.

Данный способ позволяет за счет получения требуемого содержания кислорода в металле, после проката на круг 6,5-45 мм, иметь плотную однородную макроструктуру и увеличить выход годного при проведении первичных испытаний по группе осадки на 1/2 высоты образца на 10% (абс.), а по группе осадки на 2/3 — на 25% (абс.). Кроме того, исключается отбраковка металла по поверхностному дефекту «рвань». Способ позволяет улучшить выполнение заказов и увеличить производство.

Похожие патенты RU2183680C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

| RU2312903C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

| RU2186857C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

| RU2374330C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

| RU2304622C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2001 |

| RU2184154C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ АЗОТОМ | 2004 |

| RU2266338C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРБИТИЗИРОВАННОЙ КАТАНКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2009 |

| RU2377316C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2016 |

| RU2637735C2 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2007 |

| RU2363736C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

| RU2026364C1 |

Реферат патента 2002 года СПОСОБ ПРОИЗВОДСТВА СТАЛИ

Изобретение относится к черной металлургии, в частности к производству кипящих сталей. Способ включает выплавку полупродукта с содержанием углерода 0,03-0,06%, выпуск его в ковш, введение алюминия в ковш и последующую разливку готовой стали в изложницы. Алюминий вводят в ковш во время выпуска металла в количестве 1 кг/т стали. После чего проводят усреднительную продувку на агрегате доводки стали. Затем на основании результатов химического анализа по содержанию алюминия осуществляют дополнительную его присадку, например, в виде катанки в количестве, определяемом из выражения: Qal=0,362-12,66 [Al] адc — 0.07 [Мn] адc, где Qal — расход Al на агрегате доводки стали, кг; [Al] адc, [Мn] адc — содержание алюминия и марганца в пробе стали по приходу на агрегате доводки стали, %. Технический результат: получение требуемого содержания кислорода в металле после проката металла на круг 6,5-45 мм, плотной однородной макроструктуры и увеличение выхода годного, исключение отбраковки металла по поверхностному дефекту «рвань», увеличение производства.

Формула изобретения RU 2 183 680 C1

Способ производства стали, включающий выплавку полупродукта с содержанием углерода 0,03-0,06%, выпуск его в ковш, введение алюминия и разливку в изложницы, отличающийся тем, что алюминий вводят в ковш в количестве 1 кг/т, затем проводят усреднительную продувку на агрегате доводки стали, определяют химический состав стали и корректируют содержание алюминия путем его присадки, расход которого определяют из выражения

Qal= 0,362-12,66 [А1] адс — 0,07 [Mn] адc,

где Qal — расход алюминия на агрегате доводки стали, кг;

[Аl] адc, [Mn] адc — содержание алюминия и марганца в пробе стали по приходу на агрегате доводки стали, %.

Источник