Получение смазочных материалов

По способу получения смазочные материалы делятся на дистиллятные, полученные при вакуумном разделении мазута, и остаточные, получаемые из гудрона путем глубокой его переработки. Дистиллятные масла имеют низкую вязкость, остаточные — более высокую. Выход масел при переработке из нефти составляет 2—2,5 %. Масла представляют собой смесь углеводородов с температурой кипения 350—500 °С. Кроме углеводородов в маслах содержатся те же примеси, что и в топливах.

Основу нефтяных масел составляют циклоалканы (75—80 %).

Наряду с циклоалканами в маслах содержатся ароматические углеводороды. Также в них присутствуют нафтеновые кислоты, сернистые соединения и смолисто-асфальтеновые вещества.

Обязательным этапом при производстве масел является очистка масел от избытка сернистых соединений и смолисто-асфальтеновых веществ, нафтеновых кислот и парафинов. Способы очистки выбирают в зависимости от исходного сырья и назначения масел.

Существуют следующие способы очистки: кислотно-щелочной, селективный, контактный (адсорбционный, экстракционный).

При кислотно-щелочном способе очистки масла обрабатывают 92—96%-ной серной кислотой, затем щелочью (для нейтрализации остатков кислоты), промывают водой и сушат. Сернистые соединения, асфальтены растворяются в серной кислоте и отделяются от основной массы.

При селективном способе очистки подогретое масло смешивают с растворителем, который растворяет нежелательные примеси, и отделяют его от масла.

Селективная очистка позволяет получать масло более высокого качества.

Контактный способ предполагает очистку от примесей с помощью отбеливающих глин и цеолитов. Нежелательные примеси адсорбируются на поверхности адсорбентов и выводятся из состава масел.

При производстве высококачественных масел выполняют очистку от углеводородов, кристаллизующихся при сравнительно высоких температурах.

Очищенные масла называются базовыми. В базовые масла вводят присадки, которые улучшают свойства масел, увеличивают долговечность смазываемых узлов и удлиняют срок службы масел в три—пять раз, снижают его расход. Присадки к маслам бывают: вязкостные, депрессорные, антиокислителъные, противокоррозионные, противопенные, противозадирные и моющие

Антиокислительные присадки добавляют к маслам для повышения их химической стабильности. Молекулы присадок обрывают цепные реакции окисления.

Противокоррозионные присадки создают на металле защитный мономолекулярный слой, препятствующий воздействию на металл кислых и других активных агентов.

Депрессорные присадки понижают температуру застывания масел путем разрушения кристаллического каркаса, образованного тугоплавкими углеводородами, которые входят в состав масел.

Вязкостные присадки увеличивают вязкость низковязких масел при положительных температурах и не оказывают существенного воздействия при низких.

Противоизносные и противозадирные присадки повышают смазывающую способность масел, образуют прочный пограничный слой на поверхности металла путем химического взаимодействия активных групп присадки с металлом.

Противопенные присадки предупреждают вспенивание масел из-за снижения прочности поверхностных масляных пленок.

Моющие присадки диспергируют образующиеся на поверхности металла отложения (на поршнях, кольцах) и выводят их из зоны трения.

В базовое масло вводится 5—10 % присадок.

Классификация масел

Масла по назначению делятся на моторные (для двигателей), трансмиссионные (для трансмиссии) и гидравлические (для гидравлических систем автомобиля).

Одним из основных свойств масел является их вязкость. Под вязкостными свойствами масла понимают совокупность свойств, характеризующих вязкость данного масла в заданных условиях работы в зависимости от температуры, давления и приложенного напряжения сдвига. С понижением температуры вязкость масла повышается. Зависимость вязкости от температуры характеризует вязкостно-температурные свойства масла. От вязкости в значительной мере зависят режим смазывания, величина энергетических потерь, пуск двигателя, прокачиваемость масла по смазочной системе. Поэтому смазочные масла должны обладать оптимальной вязкостью при рабочей температуре, которая по возможности должна как можно меньше зависеть от температуры окружающей среды.

Моторные масла работают в следующих условиях: давление до 100 МПа, температура отработавших газов до 2000 °С. При этом выделяют три температурные зоны: высокотемпературную, среднетемпературную и низкотемпературную.

К высокотемпературной зоне относятся: камера сгорания и днище поршня, которые нагреваются от 400 до 800 °С; к среднетемпературной — поршень с кольцами и пальцем, стенки цилиндра (до 300—350 °С); к низкотемпературной — картер и коленчатый вал (до 100—180 °С). Кинематическая вязкость моторных масел нормируется при температурах 100, 0 и —18 °С.

Условия работы трансмиссионных масел иные. Они должны быть работоспособны при температурах от —50 до +50 °С. Кинематическая вязкость для трансмиссионных масел нормируется при температурах 100, 50 и 0 °С.

В маркировку масел входит вязкость при температуре 100 °С как для моторных, так и для трансмиссионных масел.

- моторные масла. Условия работы и причины старения, эксплуатационные свойства, классификация моторных масел и их обозначение, синтетические масла для двигателей

Источник

Получение топлива и смазочных материалов из нефти

Основным способом переработки нефти является ее прямая перегонка.

Перегонка – дистилляция (стекание каплями) – разделение нефти на отличающиеся по составу фракции, основанное на различии в температурах кипения ее компонентов.

Фракция – химическая составная часть нефти с одинаковыми химическими или физическими свойствами (температурой кипения, плотностью, размерами), выделяемая при перегонке.

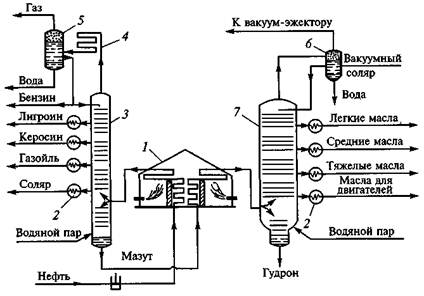

Прямая перегонка – это физический способ переработки нефти с помощью атмосферно-вакуумной установки (рис. 1.2, принцип работы которой заключается в следующем.

В результате нагрева нефти в специальной трубчатой печи 7 до 330. 350°С образуется смесь паров нефти и неиспарившегося жидкого остатка, поступающая в ректификационную колонну 3 с теплообменниками 2.

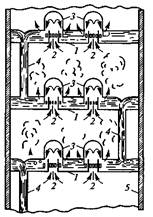

В ректификационной колонне (рис. 1.3) происходит разделение нефтяных паров на фракции, составляющие различные нефтепродукты. При этом температура кипения смежных групп получаемых фракций может отличаться всего лишь на 5. 8˚С.

Рис. 1.2 Принципиальная схема атмосферно-вакуумной установки для рямой перегонки нефти:

1 – трубчатая печь; 2 – теплообменники; 3 – ректификационная колонна; 4 – конденсатор; 5 – сепаратор; 6 – сборник соляра; 7 – вакуумная колонна

Тяжелые фракции нефти, поступая в колонну в жидкой фазе, уже в нижней ее части отделяются от паров и отводятся из нее в виде мазута.

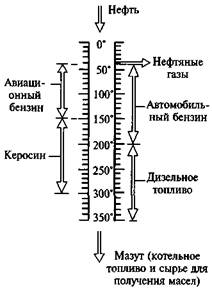

В зависимости от химического состава нефти используют две схемы получения топлива (рис. 1.3). В первом случае в интервале температур кипения от 40 до 150°С отбирают авиационные бензины и в интервале от 150 до 300°С – керосин, из которого изготавливают реактивные топлива. Во втором случае в интервале температур кипения от 40 до 200°С отбирают автомобильные бензины и в интервале от 200 до 350°С – дизельные топлива.

Мазут, остающийся после отгона топливных фракций (60. 80% от исходной массы нефти), используют для получения масел и крекинг-бензинов.

Углеводороды с температурой кипения ниже 40°С (попутные газы) используют в качестве добавок к некоторым бензинам и в качестве сырья для получения ряда синтетических продуктов, а также как топливо для газобаллонных автомобилей.

Рис. 1.3 Схема колпачковой ректификационной колонны:

1 – металлические тарелки; 2 – отверстия для прохождения паров; 3 – колпачки; 4 – сливные трубки; 5 – цилиндрический корпус

Продуктами прямой перегонки нефти (см. рис. 1.2 являются следующие дистилляты: бензин (40. 200°С); лигроин (110. 230°С); керосин (140. 300°С); газойль (230. 330°С) и соляр (280. 350°С).

Рис. 1.4 Принципиальные схемы получения важнейших видов топлива для двигателей при перегонке нефти

Средний выход бензиновых фракций, зависящий от свойств добываемой нефти, колеблется от 15 до 25%. На долю остальных топлив приходится 20. 30%.

Лигроин, имеющий несколько большую плотность, чем бензин (тяжелый бензин), используется как дизельное топливо и в качестве сырья для получения высокооктановых бензинов.

Газойль, являющийся промежуточным продуктом между керосином и смазочными маслами, используется как топливо для дизелей, а также является сырьем для каталитического крекинга.

Продукты, получаемые способом прямой перегонки, обладают высокой химической стабильностью, так как в них отсутствуют непредельные углеводороды.

Использование для переработки нефти крекинг-процессов позволяет увеличить выход бензиновых фракций.

Крекинг – процесс переработки нефти и ее фракций, основанный на разложении (расщеплении) молекул сложных углеводородов в условиях высоких температур и давлений.

Впервые крекинг был предложен русским ученым А. А. Летним в 1875 г., а разработан – В.Г.Шуховым в 1891 г., но первая промышленная установка была построена в США.

Существуют следующие виды крекинга: термический, каталитический, а также гидрокрекинг и каталитический риформинг.

Термический крекинг используют для получения бензина из мазута, керосина и дизельного топлива.

Например, при нагревании до 500. 550°С под давлением 5 МПа углеводород цетан, входящий в состав керосина и дизельного топлива, разлагается соответственно на нормальный октан и нормальный октен, которые являются составляющими бензина:

Бензин, получаемый посредством термического крекинга, имеет недостаточно высокое октановое число (66. 74) и большое содержание непредельных углеводородов (30. 40%), т. е. он обладает плохой химической стабильностью, и его используют в основном только в качестве компонента при получении товарных бензинов.

Новые установки для термического крекинга в настоящее время уже не строят, так как получаемые с их помощью бензины при хранении окисляются с образованием смол и в них необходимо вводить специальные присадки (ингибиторы), резко снижающие темп осмоления.

Каталитический крекинг – это процесс получения бензина, основанный на расщеплении углеводородов и изменении их структуры под действием высокой температуры и катализатора.

Каталитический крекинг на заводской установке был впервые осуществлен в России в 1919 г. Н.Д.Зелинским.

В качестве сырья при каталитическом крекинге (рис. 1.4) используют газойлевую и соляровую фракции, получаемые при прямой перегонке нефти, которые нагревают до температуры 450. 525°С под давлением 0,15 МПа в присутствии алюмосиликатного катализатора, который ускоряет процесс расщепления молекул сырья и изомеризует продукты распада, превращая их в изопарафиновые и ароматические углеводороды. При этом количество олефинов снижается до 9. 10%, а октановые числа получаемых бензинов, измеренные по моторному методу, равны 78. 85.

Продукты каталитического крекинга являются обязательными компонентами при производстве бензинов марок А-72 и А-76.

Гидрокрекинг – процесс переработки нефтепродуктов, сочетающий в себе крекирование и гидрирование сырья (газойлей, нефтяных остатков и др.). Такой процесс проводится под давлением водорода 15. 20 МПа при температуре 370. 450°С в присутствии алюмокобальтомолибденового или алюмоникельмолибденового катализаторов.

Октановые числа бензиновых фракций, получаемых в результате гидрокрекинга, – 85. 88 (по исследовательскому методу измерения). Гидрокрекинг повышает также выход светлых нефтепродуктов – бензина, дизельного и реактивного топлива.

В качестве сырья для каталитического риформинга обычно используют бензиновые фракции первичной перегонки нефти, выкипающие уже при 85. 180°С.

Риформинг проводят в среде водородосодержащего газа (70. 90% водорода) при температуре 480. 540°С и давлении 2. 4 МПа в присутствии молибденового или платинового катализатора.

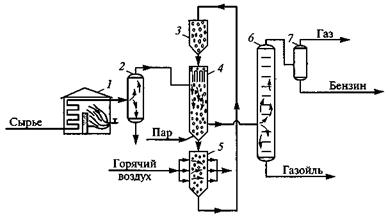

Рис. 1.4. Принципиальная схема каталитического крекинга:

1 – печь для нагрева сырья; 2 – испаритель; 3 – бункер с катализатором; 4 – реактор; 5 – регенератор; 6 – ректификационная колонна; 7 – газосепаратор

Риформинг при использовании молибденового катализатора называется гидроформинг, а при использовании платинового катализатора – платформинг. Последний, являющийся более простым и безопасным процессом, в настоящее время применяется значительно чаще.

Каталитический риформинг используют для получения высокооктанового компонента автомобильных бензинов (85 по моторному методу измерения и 95 – по исследовательскому).

Получение смазочных масел. Под влиянием идей Д. И. Менделеева нефтепромышленник В.И.Рогозин в 1876 г. построил около Нижнего Новгорода первый в мире завод по производству масел из мазута.

По способу производства различают дистиллятные и остаточные масла.

При получении дистиллятных масел мазут нагревают до 420. 430°С (см. рис. 1.2, создавая в вакуумной колонне разрежение в 50 мм рт. ст.

Выход дистиллятных масел из мазута составляет около 50 %, остальное – гудрон.

Остаточные масла – это очищенные гудроны. Для их получения мазут или полугудрон смешивают с сжиженным пропаном (6. 8 частей пропана на одну часть мазута) при температуре 40. 60°С. Таким образом получают авиационные масла МК-22, МС-20 и трансмиссионное масло МТ-16. МК-22 рекомендовано и для смазки агрегатов некоторых автомобилей, например грузовых автомобилей Минского автозавода.

В смазочных маслах, получаемых из мазута, кроме углеводородов обязательно содержатся нафтеновые кислоты, сернистые соединения и смолисто-асфальтовые вещества, поэтому их, как и топлива, необходимо очищать.

Источник