- Слоистые пластики: свойства и применение

- Применение слоистых пластиков

- Из чего производят слоистые пластики?

- Характеристики слоистых пластиков

- Свойства стеклотекстолита

- Свойства гетинакса

- Свойства текстолита

- Свойства древесно-слоистых пластиков

- Заключение

- Большая Энциклопедия Нефти и Газа

- Получение — слоистый пластик

- Оборудование для производства пенопласта

- ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПЛАСТИКОВ

Слоистые пластики: свойства и применение

В системах изоляции сложных устройств и конструкций, к которым предъявляются повышенные эксплуатационные требования, используют специальные композитные материалы. Как правило, это не универсальные, а узкоспециализированные изделия, ориентированные на работу в экстремальных тепловых и влажностных условиях. К таким изоляторам относят следующие слоистые пластики: гетинакс, текстолит, стеклотекстолит, а также их модификации. Благодаря сочетанию прочностных и теплоизоляционных качеств такие композиты могут применяться в ответственных по назначению конструкциях, устройствах и приборах.

Применение слоистых пластиков

Спектр областей использования таких полимеров весьма разнообразен. Это и станкостроение, и авиационная техника, и производственные отрасли, а также строительство и химическая промышленность. Всюду, где требуется использование электротехнической изоляции, применяют материалы такого рода. При этом нельзя говорить об их универсальности. Отмечается широкий диапазон модификаций, в которых представлены слоистые пластики. Применение каждой версии состава ориентируется на конкретную сферу. Например, гетинакс подходит для изготовления недорогих компонентов в электротехнических приборах, а древесно-слоистые материалы благодаря жесткой структуре используются в технических механизмах. Довольно обширна область применения текстолита, которая охватывает и электротехническую промышленность, и нефтехимические комплексы, а также мелкое приборостроение.

Из чего производят слоистые пластики?

Слоистый пластик представляет собой композиционный материал, в основе которого — полимерное связующее вещество. Для укрепления функциональной базы также применяют послойно расположенное армирующее наполнение. Иными словами, слоистые пластики – это комбинация из двух основных компонентов, представленных связующим и наполнителем. В качестве первого ингредиента используются смолы синтетического происхождения. Это могут быть полиэфирные, эпоксидные, феноло-формальдегидные и другие вещества. Также распространено применение полимеров, среди которых — кремнийорганические и фторопластовые материалы. Что касается наполнения, то эту задачу может выполнять традиционное сырье в виде асбестовых и целлюлозных бумажных волокон.

Характеристики слоистых пластиков

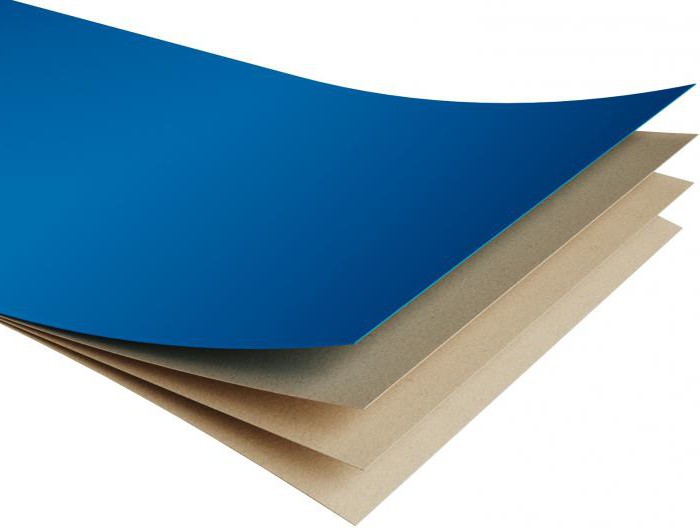

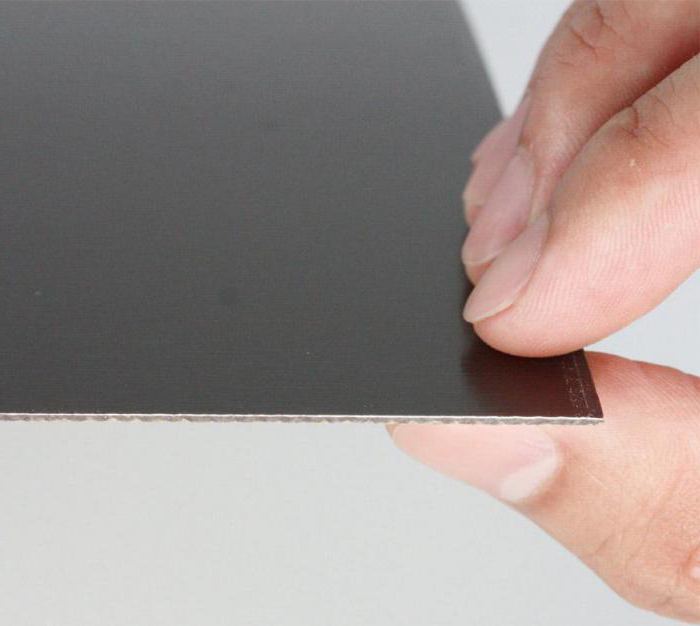

В классическом исполнении слоистый пластик представляет собой листовой материал, который укладывается по типу обычных облицовочных панелей. Реже встречаются тканевые разновидности. По толщине листы могут составлять от 0,4 до 50 мм, в зависимости от разновидности и состава изолятора. Также разнообразны размеры по длине и ширине. Стандартная панель стеклотекстолита, к примеру, в среднем имеет параметры 1200х1000 мм. Рабочие качества, которыми обладают слоистые пластики, выражаются способностью выдерживать разные температурные режимы. Опять же, средний коридор для типового пластика такого рода варьируется от -60°С до 120°С. При условии включения дополнительных модификаторов этот диапазон может расширяться.

Свойства стеклотекстолита

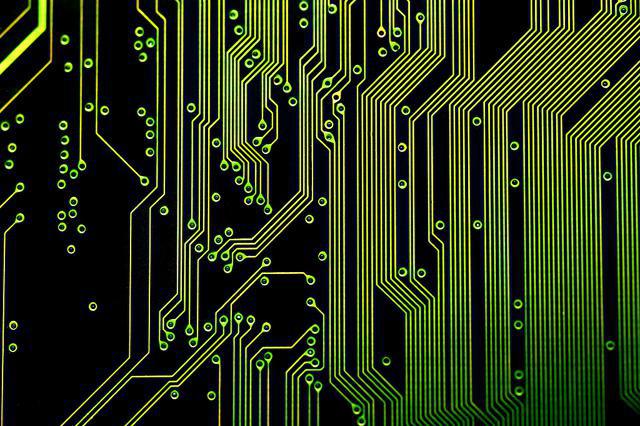

Эксплуатационные качества данного пластика определяются его составом, в который входит несколько пластов стеклоткани, склеивающихся по технологии горячего прессования. Связующим в данном случае выступает термореактивный эпоксифенольный компонент. К базовым свойствам, которыми наделяются слоистые пластики этого типа, можно отнести высокую теплостойкость, защищенность от негативных воздействий влажности и механическую прочность. Кроме того, в отличие от многих композитов, стеклотекстолит является экологически безвредным материалом, что расширяет область его применения. Также его привлекательности на рынке способствуют повышенные диэлектрические качества и долговечность.

Свойства гетинакса

Еще одна распространенная вариация слоистого пластика, которая используется в качестве электроизоляционного материала. Рабочие свойства этого композита определяет бумажная основа, обработанная смесью из фенольных или эпоксидных смол.

Данный пластик не может похвастаться сочетанием таких качеств, как механическая стойкость и способность справляться с экстремальными температурами. Тем не менее податливая в плане обработки основа позволяет формировать печатные платы любых размеров. Кроме того, это самые дешевые слоистые пластики, что и обусловило их широкое распространение в приборостроении. Из такого материала, в частности, выпускают штампованные компоненты для технического обеспечения низковольтной бытовой аппаратуры.

Свойства текстолита

Материал формируется из хлопчатобумажных тканей посредством горячего прессования с добавлением термореактивных связующих фенолформальдегидной группы. Именно применение тканевой основы обеспечило текстолиту высокую прочность при сжатии, а также ударную вязкость. Основа легко поддается обработке путем сверления, резке и штамповке. Это качество материала обусловило его применение в производстве технологических элементов, которые пребывают под действием электрических и механических нагрузок.

При этом существует несколько категорий, на которые разделяются товарные слоистые пластики. Свойства первой категории выражаются в виде повышенной электрической изоляции, что позволяет применять материал и в воздушной среде, и в трансформаторном масле. Вторая категория отличается повышенными механическими качествами, поэтому из пластика этой группы чаще изготавливают детали, на которые оказываются физические нагрузки. Существуют и специальные модификации текстолита, рассчитанные на применение в условиях повышенных температур.

Свойства древесно-слоистых пластиков

Главным конструкционным отличием изоляционных материалов этого типа является использование в качестве наполнителя древесной основы. В частности, композит дополняется листами лущеного шпона толщиной порядка 0,3-0,6 мм. С полимерами природный материал связывается посредством резольных синтетических смол. В итоге комбинированный материал обретает улучшенные антифрикционные свойства, устойчивость к агрессивным средам и даже абразивам, которым не могут противостоять другие слоистые пластики.

Свойства, применение и эксплуатационные требования в данном случае обуславливаются сочетанием целого комплекса характеристик. Выражаются рабочие качества материала не только физической защищенностью, но и влагостойкостью, диэлектрическими качествами, а также сохранением стабильности при сверхнизкой температуре на уровне -250 °С. Что касается использования, то древесно-слоистые материалы успешно интегрируются в механизмы узлов трения, подшипники скольжения, гидротехнические затворы и другие технические системы.

Заключение

Современные композиты изначально разрабатывались с целью получения высокопрочных материалов, которые могли бы заменить некоторые металлические сплавы. В итоге строительная сфера смогла обрести альтернативу традиционной арматуре в виде стеклопластиковых стержней. В свою очередь, слоистые пластики стали неплохой заменой традиционным изоляторам. Они не используются там, где принято укладывать минеральную вату или пробковые панели, но специализированные ниши, в которых недостаточно характеристик обычных средств такого типа, активно осваивают новые слоистые полимеры. Впрочем, не исключено и будущее вхождение таких изоляторов в сегмент бытового использования. Во всяком случае, экологическая безвредность стеклотекстолита этому может поспособствовать.

Источник

Большая Энциклопедия Нефти и Газа

Получение — слоистый пластик

Получение слоистых пластиков на основе акриловых смол, как и на основе полиэфирных, возможно двумя методами: контактным без давления и отверждением под давлением. [1]

Для получения слоистых пластиков на основе стеклоткани пользуются как обычными методами пропитки на пропиточно-сушильных агрегатах, так и нанесением смолы на стеклоткань путем распыления водных растворов смол или другими методами поверхностной обработки. [2]

Для получения слоистых пластиков листовые заготовки, состоящие из ряда слоев ткани или др. материалов, пропитанных смолами, подвергают полимеризации на этажных прессах, снабженных обогреваемыми плитами. [3]

Для получения слоистых пластиков на основе стеклоткани пользуются как обычными методами пропитки на пропиточно-сушильных агрегатах, так и нанесением смолы на стеклоткань путем распыления водных растворов смол или другими методами поверхностной обработки. [4]

Для получения слоистых пластиков метилметакрилат подвергается сополимеризации с ненасыщенными полиэфирами. [5]

Для получения прозрачных слоистых пластиков формование следует проводить при давлениях, указанных выше. Все обогреваемые лабораторные гидравлические прессы пригодны для этой цели. Если пресса в лаборатории нет, можно использовать тиски ( см. раздел 2.4.2.1) с парой стальных пластин ( никелированных), которые нагревают до 140 С. [6]

Для получения намоточных слоистых пластиков было сконструировано простое намоточное оборудование. [8]

Технология получения слоистых пластиков на основе мелами-ноформальдегидной смолы более проста. Однако у таких смол много недостатков, затрудняющих их применение. Раствор обычной меламиновой смолы, полученной путем конденсации меламина с формалином в щелочной среде при мольном соотношении 1: 2 — 1: 3, имеет ограниченную стойкость и должен быть использован тотчас после приготовления. Из-за этого его нельзя перевозить на большие расстояния и лучше всего производить на ( месте, где изготавливаются слоистые пластики. Способ получения этих смол аналогичен способу получения смол для пресс-материалов. Немодифицированные меламиновые смолы поставляют обычно в виде сухого порошка, который перед употреблением следует растворить в воде. [9]

Технологический процесс получения слоистого пластика складывается из операций: 1) пропитка основы на специальных пропиточных машинах; 2) последующая сушка пропитанного материала при повышенной температуре; 3) прессование высушенного и сложенного в многослойные пакеты пропитанного листового материала при определенном температурном режиме и при различных давлениях. [10]

Непременным условием получения слоистых пластиков высокого качества является применение исходных материалов, полностью соответствующих требованиям ГОСТов и ТУ. [11]

Важным условием получения слоистых пластиков высокого качества является соблюдение всех норм технологического процесса. [12]

Полиэфиры используются для получения слоистых пластиков , в то время как такие мономеры, как стирол или метилметакрилат, быть использованы в этих целях. [13]

Описан сухой метод получения слоистых пластиков . Этот метод, основанный на прессовании предварительно пропитанных и высушенных тканей в прессах низкого давления при повышенной температуре, используется главным образом для изготовления труб и плит. В промышленном масштабе пропитка и сушка ткани осуществляются непрерывным способом на пропиточных машинах с сушильными камерами. При этом в качестве связующего используется эпоксидная смола ( твердого типа) с отвердителем, действующим только при повышенной температуре, и летучим растворителем. [14]

Фенолформальдегидные смолы применяют для получения слоистых пластиков . [15]

Источник

Оборудование для производства пенопласта

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПЛАСТИКОВ

Слоистые пластики выпускаются в форме листов (толщиной 0,5—2 мм), пластин (толщиной 2—8 мм), плит (толщиной более 8 мм), которые используются самостоятельно и для изготовления из них изделий методом механической обработки. Процесс производства слоистых пластиков состоит нз следующих стадий: подготовка сырья; пропитка и сушка наполнителя; сборка и прессование пакетов; обрезка кромок.

Подготовка сырья заключается в приготовлении растворов связующего определенной концентрации, а также сшивании ткани и сматывании ее в рулоны.

Рис 11.14. Схему 4)луч1Ч1нк hi еи’к.’шилаггиков плоских

t — рулон vп*кл*эналй«1-и1’Гогм наполнится: -—пропиточная iuiNitu. •* ^иимн’.л* пали.■»■; •/’ обогревательная кямера — i — нож -,кики стеклопластиком

Различные виды обработки ткани, применяемые в текстильном промышленности, отрицательно влияю; на свойства слоистых пластиков. Например, отбеливание снижает прочность, шлихтовка затрудняет пропитку тканей связующим, что также снижает их прочность. Поэтому предпочтительно использовать необработанные ткани, а шлихтованные ткани подвергать расшлихтовке, т. е. удалять из них клеящие вещества.

Для производства текстаитов применяют растворы фенольных смол резол ьного типа при содержании их не ниже 55%. а для производства стеклотекстолита — клеи БФ и БФТ при содержании их 26—35%

Пропитка и сушка наполнители осуществляются в пропиточно-сушильных агрегатах вертикального или горизонтального типа. Для пропитки тканей применяют обычно вертикальные машины, которые состоят из пропиточной ванны и сушильной шахты. Вспомогательными устройствами в этой машине являются тяговые приспособления и воздушно-вентиляционное устройство. Обычно применяют сдвоенные машины с одновременной пропиткой и сушкой двух полотнищ ткани.

Раствор связующего заливают в ванну, снабженную обогревающей рубашкой для регулирования вязкости связующего п шестеренчатым насосом для циркуляции связующего между наипой и напорной емкостью.

Ткань с рулонов подается в ванну, где пропускается через пару направляющих валиков, погруженных в раствор связующего. Пройдя слой пропиточного раствора, ткань через систему отжимных валиков, регулирующих содержание связующего, поступает в сушильную камеру. Сушильная шахта прямоугольного сечения площадью 4 мг и высотой 12 м изготовлена нз листовой стали, покрытой теплоизоляцией. Внутри шахты расположены вертикальные трубы, обогреваемые паром. Кроме того,’имеется наружный калорифер, через который в шахту подается горячий воздух. Для равномерного высушивания пропитанной ткани температура в сушильной камере повышается ступенчато (снизу вверх). Обычно в камере создается три зоны, в каждой нз которых поддерживается свой температурный режим. Для тексто — литов: нижняя зона — около 80 °С, средняя—от 100 до 110ЯС. верхняя—от 130 до 140°С; для стеклопластиков — соответственно 60—90, 80—125 и 80—130 °С. Скорость воздуха составляет примерно 4 м/с. С цслыо экономии энергозатрат и создания более мягкого режима сушки осуществляют рециркуляцию воз — духа.

Скорость движения ткани регулируется с помощью коробки скоростей. При изготовлении текстолита она должна быть равна около 30 м/мин. Пропитка стеклянных тканей осуществляется без отжимной системы, а сушка их происходит при меньших скоростях движения. Это объясняется тем, что для пропитки стеклянных тканей используются клен, которые применяются в более низких концентрациях, чем фенольные смолы, и которые значительно медленнее переходят в стадию резитола. В процессе сушки не только идет удаление летучих веществ (спирта, воды, фенола, формальдегида и др.), но и протекает реакции поликонденсации.

Контроль процесса пропитки можно осуществлять по содержанию в ткани летучих веществ и содержанию в спирте экстрагируемых продуктов. Содержание летучих веществ в ткани в конце сушки должно составлять 2—4% (в зависимости от типа ткани н ее назначения). Летучие вещества в процессе сушки улавливаются и поступают на рекуперацию, что дает возможность повторно использовать ценное сырье.

По выходе из шахты пропитанная и высушенная ткань огибает верхние валики, проходит натяжные валики и либо наматывается в рулоны, либо разрезается ножом па листы нужных размеров.

Сборка и прессование пакетов. Па специальном столе листы пропитанной ткани укладываются в пакеты. Число листов в пакете определяет толщину готовой плиты. Набор пакетов производится по наборным коэффициентам. Наборный коэффициент равен числу слоев ткани, необходимому для образования 1 мм толщины отпрессованного слоистого пластика.

Значение наборного коэффициента зависит от типа пропитанной ткани и содержания связующего. Для хлопчатобумажных тканей этот коэффициент имеет следующие значения: панка — от 3 до 4 листов, бязь — от 4 до б, миткаль —от 6 до 8 листов.

Пакеты укладываются с помощью подъемного стола и толкателя па плиты этажного гидравлического пресса, нагретые до температуры не выше 40 °С. После окончания загрузки внутрь плит пресса подают обогревающий пар и смыкают их, создавая давление на пакеты 7—10 МПа. При нагревании связующее, которым пропитана ткань, размягчается, склеивает отдельные листы между собой и в конце процесса прессования пере ходит в резит. Оптимальная температура при прессовании текстолита составляет около 160°С, стеклотекстолита—140- !50СС. При более высоких температурах может происходит вытекание смолы, а при более низких—удлиняется процесс прессования.

Необходимо также поддерживать оптимальное давление прессования, повышая его постепенно, так как при высоких давлениях может происходить разрыв ткани и потери связующего за счет выжима, а при пониженных давлениях ослабляется прочность склеивания листов и, следовательно, ухудшаются физико-механические показатели слоистого пластика. Максимальное давление прессования определяется прочностью наполнителя. Так, для слоистых пластиков па основе хлопчатобумажных тканей оно составляет 10—12 МПа, а для стеклотекстолита вследствие хрупкости стеклянных волокон — 4,5—6,0 МПа.

Выдержка иод давлением в прессе определяется из расчета 3—5 мин на 1 мм толщины пластика для текстолита и около 10 мин — для стеклотекстолита. В производстве стеклотекстолита в^лроцессс прессования применяют подпрессовки. После окончания выдержки под давлением материал охлаждают н прессе, не снимая давления, до 40″С и ниже, после чего давление уменьшается до атмосферного и отпрессованные плиты выгружаются.

Прессование слоистых пластиков производят на этажных прессах. Для повышения производительности пресса целесообразно увеличение площади прессуемого материала. Поэтому прессы для листовых материалов выполняют с большим числом плит, расположенных одна над другой. Каждый промежуток между плитами образует один рабочий этаж. На рис. 11.15 представлен 13-этажный пресс-автомат. На прессе установлены два гидроцилиндра / с плунжерами 2 и подвижными поперечинами 3. Над каждой поперечиной укреплены этажные плиты •/. В стальных плитах имеются каналы для обогрева и охлаждения, к которым подводят теплоноситель (пар. горячую или холодную воду). Пресс обслуживается камерами-этажерками для загрузки прессуемых пакетов и выгрузки листовых изделий.

Рнс. 11.15, Этажный пресс-автомат;

I — гндроиилннлр; 2 — плуижс. р; 3 — л од ли ж кая мст^чина •/ — ъгамньп* плиты

Обрезка кромок листов толщиной до 6 мм производится гильотинными ножницами, а более толстых (плит)—на фрезерных станках.

Описанная технологическая схема производства слоистых пластиков представлена на рнс. 11.16.

Рис. 11.16. Технологическая схема производства слоистых пластиков;

I — напорный бак дли связующего; 2 — напорный баи дли растворители; 3 рулоны исходной ткани. У —пропиточная нянин; — сушильная шахта: ; 8. У- направляющие аалккн; 7 — отжимные валики; 10 — рудой прочитанной ткани; И — стол для набора ■лп — кетов; 12 — этажный Пресс: 13 — станок для обрезки плит

11.4. СВОЙСТВА И ОБЛАСТИ ПРИМЕНЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Свойства армированных пластиков зависят от свойств компонентов, их соотношения характера взаимодействия на границе раздела наполнитель — связующее. Прн текстильной переработке элементарных волокон и нитей, а также при изготовлении бумаги, матов, холстов прочность их снижается в результате частичного разрушения. Высокопрочные композиты получаются в том случае, если относительное удлинение при разрыве связующего больше пли равно относительному удлинению при разрыве наполнителя, что обеспечивает прочность пластиков и. рн работе изделий Это условие соблюдается для стекло — и асбопластиков. пластиков на основе борного волокна, углепластиков н не выдерживается в случае использования хлопчатобумажных и синтетических волокон в качестве наполнителя и связующих имеющих жесткую трехмерную структуру. Кроме того, для достижения максимальной прочности армированных пластиков наполнитель должен иметь такую форму сечения, прн которой обеспечивается наилучшее заполнение объема пластика наполнителем при полном смачивании его полимером. Отвержденное связующее должно обладать также максимальной прочностью При отверждении связующего вблизи поверхности раздела волокно — полимер развиваются напряжения вследствие разности температурных коэффициентов расширения наполнителя и связующего, а также за счет усадки при отверждении полимера. Эти напряжения в отдельных случаях могут достигать значительных величин, и в результате сдвига возможно появление расслоений, трещин н даже разрушение волокна. Чем меньше модуль упругости полимера при прочих равных условиях, тех: ниже напряжения. Г1рн использовании коротковолокнистых наполнителей напряжения сравнительно невелики, а следовательно, увеличивается прочность связи волокно — связующее. Повышению прочности связи способствует также специальная подготовка поверхности волокна, удаление замасливателя, воска п жира, термохимическая обработка и т. д

Наличие армирующего наполнителя обусловливает структурную анизотропию композиционных материалов, которая наиболее четко выражена у слоистых пластиков и изделий из них, я также у материалов, полученных методом намотки элементарного волокна, пряжи, жгуга или нити. В результате у армированных материалов наблюдается слабое сопротивление поперечному отрыву и невысокая прочность при сдвиге, а также различие в значениях показателей свойств вдоль и поперек расположения волокон. (Это особенно характерно для показателен прочности при сжатии и растяжении текстолитов.) У во

окинутых пластиков, армированных дискретными волокнами, анизотропия свойств практически отсутствует.

Наибольшую прочность при статическом изгибе имеют стек — ло — и асбопластики. Усталостная прочность армированных полимерных материалов несколько ниже, чем металлов, что объясняется гетерогенной структурой пластиков, в которой возможно наличие дефектов. На механические свойства армированных материалов влияют также условия эксплуатации. Высокой термостойкостью и способностью длительно работать при повышенных температурах обладают пластики на основе кварцевых, кремнеземных, асбестовых и угольных волокон, а также нитевидных кристаллов — оксидов, нитридов, карбидов некоторых металлов

Хорошие электроизоляционные и радиотехнические свойства имеют гетииаксы и стеклопластики. Наиболее стабильны эти свойства у стеклопластиков на основе кремнийоргаиических олигомеров и лолиимидов. Наибольшей стойкостью к абляции обладают армированные пластики па основе фенольных смол н гетероцнклических пол и меров.

Некоторые композиты имеют хорошие антифрикционные свойства (например, текстолит, древесно-слоистые пластики) пли, наоборот, хорошие фрикционные свойства (например, асбопластики. у которых коэффициент трения без смазки состав.’нет 0,3—0,4).

Широкий диапазон свойств армированных полимерных материалов и разнообразные технологические возможности перера-

Тиб. шца I 1.И. Прочностные свойства некоторых армированных пластиков* и металлов

Источник