Большая Энциклопедия Нефти и Газа

Образование — шаровидный графит

Образование шаровидного графита достигается специальной обработкой расплава чугуна магнием или церием. Это способствует тому, что металл приобретает более высокую прочность и вязкость, чем чугун с пластинчатым графитом. [1]

Образование шаровидного графита в высококремнистых чугунах происходит лишь в условиях, обеспечивающих значительное переохлаждение расплава. В практике производства отливок большое значение имеет образование сильно разветвленного, в том числе междендритного графита при ускоренном затвердевании чугуна с повышенным содержанием кремния. В случае медленной кристаллизации чугуна, напротив, повышение содержания кремния приводит к образованию более грубого графита. Это является следствием повышения степени эвтектичности чугуна при добавке к нему кремния и обнаруживается прежде всего в малоуглеродистых чугунах. [2]

Возможность образования шаровидного графита на поверхности цементита показана на фиг. [3]

Тормозящее действие титана па образование шаровидного графита исключает легирование им серого чугуна с шаровидным графитом. Титан образует кар-бонитриды титана, к-рые способствуют повышению механич. [4]

Тормозящее действие титана на образование шаровидного графита исключает легирование им серого чугуна с шаровидным графитом. Титан образует кар-бонитриды титана, к-рые способствуют повышению механич. [5]

Медь в количестве более 2 % препятствует образованию шаровидного графита и снижает механические свойства чугуна. При наличии никеля содержание меди в чугуне может быть повышено. [6]

К числу примесей, оказывающих отрицательное воздействие на образование шаровидного графита и значительно понижающих механические свойства чугуна, относятся следующие: титан, свинец, сурьма, висмут, олово, мышьяк, алюминий, медь. [7]

В соответствии с другой гипотезой, основным условием образования шаровидного графита является переохлаждение расплава и рост графита в окружности затвердевшей ранее аустенитной оболочки. Близкой к этой гипотезе стоит предположение, что в результате обработки чугуна магнием и другими добавками в чугуне образуются неустойчивые карбиды, которые вскоре же после кристаллизации распадаются с выделением шаровидного графита и феррита. [8]

Алюминий в количестве более 0 2 % препятствует образованию шаровидного графита и снижает механические свойства чугуна. В чугуне, содержащем 0 34 % алюминия, графит имел компактную форму и небольшое количество сфероидов неправильной формы. При наличии указанных примесей в чугуне вредное их влияние нейтрализуется церием. [9]

Мышьяк в количестве до 0 09 % не оказывает влияния на образование шаровидного графита . При содержании мышьяка 0 125 % в чугуне появляется графит компактной формы. [10]

Однако каждая из существующих гипотез хорошо объясняет лишь отдель-ные явления, происходящие при образовании шаровидного графита , часть же таких явлений остаются ею не объясненными. Очевидно, — что в настоящее время только совокупность положений и теорий различных исследователей пока только и может полностью объяснить весь механизм кристаллизации шаровидного графита и способствовать разработке способов его регулирования. [11]

Наконец, при больших переохлаждениях наблюдается третья область пониженной устойчивости жидкого раствора, связанная с образованием шаровидного графита . Шаровидный графит образуется в данном случае в отсутствие модификаторов и без какой-либо специальной обработки сплава. Возможность этого обоснована в гл. [12]

Таким образом, все исследователи, занимавшиеся изучением кристаллизации графита, приходят к различным выводам относительно процесса образования шаровидного графита . Имеется целый ряд исследований, трактующих механизм образования графита разной формы, на которых мы не останавливаемся, так как настоящая работа не преследует цели подробного изучения условий получения чугуна с шаровидным графитом или разбор. Из исследований, проведенных за рубежом, можно отметить работы Де — Сп1, который придерживается оригинального взгляда. Он считает, что образование графита в шаровидной форме зависит от кристаллической структуры зародышей графита. По мнению Де-Си, в обычном сером чугуне графит получается пластинчатым потому, что неметаллические включения, могущие быть зародышами графита ( MnS, SiO2), имеют тетрагональную и гексагональную решетки. [13]

Сурьма оказывает отрицательное влияние на показатели по удлинению начиная с содержания 0 004 %, однако в количестве 0 026 % она не препятствует образованию шаровидного графита . [14]

Источник

Технология получения высокопрочного чугуна с шаровидным графитом

Известно, что высокопрочный чугун с шаровидным графитом (ВЧШГ) получают путем модифицирования жидкого чугуна сфероидизирующими модификаторами, содержащими магний, церий и иттрий. Чугун, подвергаемый модифицированию, должен удовлетворять ряду приведенных ниже требований, выполнение которых является задачей плавки.

Требования к жидкому чугуну.

Важнейшим требованием к химическому составу жидкого металла при получении высокопрочного чугуна с шаровидным графитом является низкое содержание серы — до 0,03%.Т1ри этом снижение содержания серы способствует уменьшению расхода дорогостоящих модификаторов.

Техническими условиями, принятыми на ВАЗе и КамАЗе, допускается содержание серы не более 0,012%. Составить шихту с таким низким содержанием серы практически невозможно, поэтому важнейшей задачей плавки является десульфурация. В связи с этим использование для плавки дуговых пеней с основной футеровкой в данном случае является оправданным, несмотря на высокое пылегазовыделение и шум.

При наведении основного шлака рекомендуется вводить известь (6 кг/т металла) для снижения избыточного количества серы на 0,001 %. Содержание в чугуне демодификаторов Pb, Bi, Sn, Sb, As, Ti, Al даже в незначительных количествах препятствует сфероидизации графита. С учетом этого требуется тщательный отбор шихтовых материалов. Не допускается использование лома неизвестного происхождения. Помимо первичных материалов и возврата используются стальные отходы кузнечно-прессового производства.

Температура чугуна при модифицировании должна быть выше, чем при модифицировании серого чугуна, 1480. 1530 °С. Это объясняется тем, что на испарение магния, введенного в расплав, требуется значительное количество теплоты (при введении каждого 1 % Mg температура чугуна снижается на 80. 90 °С).

Сфероидизирующне модификаторы.

Шаровидная форма графита в чугуне достигается использованием модификаторов, содержащих магний, церий и иттрий. Модификаторы на основе магния, в свою очередь, разделяют на металлический магний и магнийсодержащие лигатуры. Металлический магний имеет плотность в 4 раза меньшую, чем расплавленный чугун, поэтому при простом введении его в металл он всплывает и сгорает ослепительно ярким пламенем. При принудительном погружении его в расплав чугуна при температуре 1400 °С магний испаряется и давление его паров может достигать 0,7 МПа. Пары магния, выходя из расплава, вызывают интенсивное перемешивание и выбросы металла. Над поверхностью расплава пары магния сгорают. Обычно в металле остается не более 1/10 количества введенного в него магния.

Для улучшения усвоения магния расплавом используются магнийсодержащие лигатуры, магний—кремний—железо, магний-никель, магний—медь, магний—никель—медь и др. Особенно широкое распространение получили в свое время тяжелые лигатуры содержащие около 85 % никеля. Плотность такой лигатуры выше, чем жидкого чугуна, что в сочетании с относительно низким содержанием магния предопределяет ее хорошее усвоение и незначительный пироэффект.

Однако никель возвращается в шихту в составе возврата и практически не угорает в процессе плавки. Учитывая, что доля возврата при производстве ВЧШГ составляет не менее 40%, содержание никеля в металле быстро растет от плавки к плавке, если в шихте используется более 10 % возврата. Это создает организационные трудности, связанные с использованием излишков возврата чугуна, модифицированного никель-магниевой лигатурой.

Учитывая отбеливающее действие магния, производят вторичное модифицирование ферросилицием ФС75 в количестве от 0,3 до 1 % в зависимости от толщины стенки отливки.

Цериевые модификаторы. Температура кипения церия около 3450 °С, поэтому при вводе его в расплав чугуна не наблюдается выбросов металла, и, кроме того, температура расплава может быть ниже (1390. 1410 °С). Однако для равномерного распределения его необходимо принудительное перемешивание металла.

Церий, так же как и магний, является активным десульфуратором, но в отличие от магния не образует черных пятен в структуре отливок при повышенном содержании серы в исходном чугуне.

Для получения высокопрочного чугуна с шаровидным графитом церий применяется в виде многообразных лигатур, таких как ферроцерий, мишметалл, цериевый мишметалл, сиитмиш и другие, содержащие около 50 % Се.

Комплексные модификаторы, разнообразные по составу и свойствам, получили в настоящее время наибольшее распространение. Наряду с магнием, который производит сфероидизирующее действие и перемешивание, в них обычно входит кремний, предотвращающий отбел. Церий и кальций в комплексных модификаторах способствуют связыванию избытка серы.

Модификатор ФЦМ5, содержащий 5 % магния, успешно применялся при литье коленчатых валов трактора «Владимирец». В модификаторах марок ЖКМК1 . ЖКМК10 помимо железа содержатся Mg, Са, Si и редкоземельные элементы.

В настоящее время наибольшее применение имеют модификаторы ФСМг5 и ФСМг6, содержащие соответственно 5 и 6 % Mg и использующиеся как для внутриформенного, так и для ковшового модифицирования.

Сфероидизирующие модификаторы в размельченном состоянии не подлежат длительному хранению, так как входящие в них элементы легко окисляются.

Иттривые модификаторы не получили до настоящего времени промышленного применения.

Способы введения в расплав сфероидизирующих модификаторов. Из всего многообразия способов ввода в расплав сфероидизирующих модификаторов к настоящему времени получили применение лишь несколько способов, удовлетворяющих условиям техники безопасности и обеспечивающих достаточно высокий коэффициент усвоения модификатора. Способ ввода модификатора выбирают с учетом масштабов производства и стоимости применяемого оборудования.

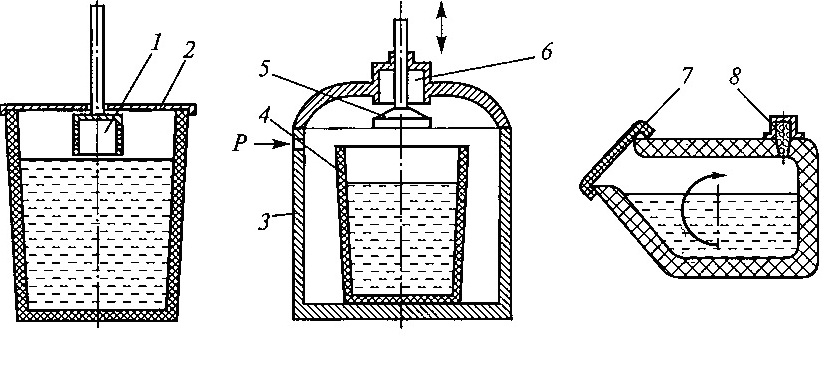

Для целей лабораторных и исследовательских работ, а также при небольших объемах производства предпочтителен способ ввода модификатора под колокольчиком в ковше с металлической крышкой (рис.1, а).

Рис. 1. Способы ввода в расплав сфероидизирующих модификаторов: а — под колокольчиком; б — в автоклаве; в — в герметизированном ковше-конвертере; 1 — колокольчик; 2 — крышка; 3 — корпус автоклава; 4 — ковш с металлом; 5— мешалка; 6— полость для модификатора; 7— крышка ковша; 8 — модификатор

В шамотографитовый или стальной колокольчик 1 с отверстиями в боковых стенках закладывают бумажный пакет с навеской модификатора. Пакет закрепляют в колокольчике вязальной проволокой. Крышку 2 надевают на штангу колокольчика и устанавливают на ковш. Колокольчик опускают в глубь металла.

При использовании тяжелой никель-магниевой лигатуры широко используется ввод ее под струю в разливочный ковш.

При использовании в качестве модификатора металлического магния наилучшие результаты дает применение автоклава (рис.1, б). В стальной корпус автоклава 3 при снятой крышке устанавливают ковш с металлом 4. В полость 6 крышки закладывают навеску магния и закрывают ее мешалкой 5. Крышку устанавливают на корпус автоклава, стык между ними герметизирован. Между крышкой и штоком мешалки также имеется уплотняющая манжета. После подачи воздуха в автоклав под давлением Ρ пневматический цилиндр опускает мешалку вниз, при этом модификатор падает в металл, который перемешивается в процессе возвратно-поступательного движения мешалки.

Широкое распространение получили также герметизированные Ковши, принцип действия которых показан на рис. 1, в. В боковую полость ковша закладывают навеску модификатора 8. После заливки металла ковш закрывают крышкой и поворачивают в вертикальное положение.

Установлено, что минимальное количество остаточного магния, необходимое для получения шаровидной формы графита в чугуне в любом сечении отливки, должно быть не менее 0,03 %. С учетом коэффициента усвоения модификатора количество магния, вводимого с модификатором, должно быть около 0,4 %. При использовании комплексных сфероидизирующих модификаторов суммарное содержание в них магния, кальция и редкоземельных элементов должно быть эквивалентно указанному выше содержанию магния.

Расход модификатора зависит от его состава, способа ввода в металл, содержания в металле серы, температуры металла и других факторов и составляет от 0,15 % для металлического магния, вводимого в автоклаве, до 2,5 % для лигатур при добавлении их в ковш. Необходимое и достаточное количество вводимого модификатора уточняется только опытным путем.

Источник:

Трухов А.П., Маляров А.И. Литейные сплавы и плавка. М. Академия, 2004.

Источник

Большая Энциклопедия Нефти и Газа

Получение — шаровидный графит

Получение шаровидного графита в аустенитном чугуне позволяет повысить его ударную вязкость при низких температурах. Помимо этого на ударную вязкость чугуна при температурах ниже нормальной влияют выделения эвтектических карбидов, а также степень устойчивости аустенита. Для снижения температуры хрупкости чугуна добиваются понижения температуры начала мартенситного превращения. [2]

Для получения шаровидного графита чугун модифицируют, чаше путем обработки жидкого металла магнием ( 0 03 — 0 07 %) или введением 8 — 10 % магниевых лигатур с никелем или ферросилицием. [3]

Присадки, содержащие магний, являются наиболее эффективными и обеспечивают получение шаровидного графита , а присадки графитизирую-щих модификаторов, способствуя графитизации, не допускают получения в отливках структурно свободного цементита. Шаровидная форма графита в отличие от пластинчатой вызывает меньшие концентрации напряжений и позволяет повысить прочность основной ( металлической) массы чугуна на 70 — 90 % при наличии пластичности. В зависимости от химического состава ( табл. 34) и условий технологического процесса чугун с шаровидным графитом получают на перлитной, ферритной или ферритно-перлит-ной основе. [5]

Чугаль модифицируют церием, магнием и др. элементами с целью получения шаровидного графита . [6]

Эффективность пнода магния в чугун под давлением; а — зависимость температуры кипения магния от давления; б — влияние давления в автоклаве на расход магния для получения шаровидного графита ; в — влияние содержания серы в чугуне на расход магния при различном давлении. [7]

Для получения чугуна с шаровидным графитом применяют обычно присадки, содержащие магний, церий или другие элементы, а также графитизирующие модификаторы. Присадки, содержащие магний, обеспечивают получение шаровидного графита , а присадки графитизирующих модификаторов, способствуя графитизации, не допускают получения в отливках структурно-свободного цементита. Шаровидная форма графита, в отличие от пластинчатой, вызывает меньшие концентрации напряжений и позволяет повысить прочность основной ( металлической) массы чугуна на 70 — 90 % при наличии некоторой пластичности. [8]

Достижением последних лет в области получения высококачественного чугуна является новый оригинальный способ выплавки высокопрочного чугуна с глобулярным ( гааровидным) графитом. Этот способ так же прост, как и способ получения модифицированного чугуна с пластинчатым графитом. Как при том, так и при другом способе высококачественный чугун получают обработкой жидкого металла соответствующими присадками, модифицированный чугун с пластинчатым графитом — обработкой сравнительно малоуглеродистого чугуна графитизирующими присадками. При получении высокопрочного чугуна с глобулярным ( шаровидным) графитом жидкий чугун с повышенным содержанием углерода и кремния обрабатывают присадками ( модификаторами), содержащими магний или церий и графитизирующие элементы. Присадки, содержащие магний или церий, обеспечивают получение шаровидного графита , а присадка графитизирующих модификаторов, способствуя графи-тизации, не допускает получения в отливках структурно-свободного цементита. [10]

Источник