- Как производится пластик? Упрощенный процесс производства пластмасс

- Какой основной ингредиент в пластике?

- Как сделан пластик?

- 1. Извлечение сырья

- 2. Очистка, чтобы избавиться от нежелательных частиц

- 3. Полимеризация

- 4. Составление и обработка

- Какой был первый искусственный пластик?

- Что использовалось до пластика?

- Способы получения пластмасс.

Как производится пластик? Упрощенный процесс производства пластмасс

Пластмасса — это один из предметов, который захватил все части нашей жизни и проник в каждую возможную отрасль. Пластик изначально рассматривался как изобретение, которое действительно сделало жизнь нас, людей, проще и удобнее. Но с годами тот же пластик стал проклятием нашего существования. Чтобы понять проблему пластики в целом, важно понять, как в первую очередь изготавливается пластик.

Существует два основных способа синтеза пластмасс — они могут быть синтетическими или полученными из возобновляемых биопродуктов. Синтетические пластмассы производятся из сырой нефти, природного газа или угля. В наиболее популярном сценарии пластмассы получают из сырой нефти, поскольку это наиболее рентабельные способы выполнения работы.

Но мы также должны отметить, что это также самый вредный способ получения пластика. В зависимости от того, как пластмассы взаимодействуют друг с другом, существует в основном шесть типов пластиков: термопласты, термореактивные пластмассы, аморфные пластмассы, полукристаллические пластмассы, гомополимеры и сополимеры.

Какой основной ингредиент в пластике?

В этой статье для удобства речь пойдет только об искусственно синтезированных пластиках. Основными ингредиентами этих пластмасс являются сырая нефть, уголь и природный газ. Чтобы закупать эти материалы, необходимо много заниматься добычей полезных ископаемых.

Первый шаг перед тем, как мы на самом деле приступим к процессу изготовления пластика, — это перегонка сырья, чтобы вы могли получить необходимое вам единственное соединение и отделить ненужное от него. Этот процесс происходит на нефтеперерабатывающем заводе в массовом масштабе. Их также называют нефтеперерабатывающими заводами или нафтой. Этот процесс является ключевым в производстве пластика.

Как сделан пластик?

В этом разделе статьи мы дадим пошаговый процесс, который используется для изготовления пластика на промышленном уровне.

1. Извлечение сырья

Для изготовления пластика первым требованием является закупка сырья. Эти сырьевые материалы включают уголь, сырую нефть и природный газ. Обеспечение это только первый шаг.

2. Очистка, чтобы избавиться от нежелательных частиц

После того, как сырье было закуплено, его нельзя сразу использовать. Он смешан с большим количеством примесей, которые необходимо отфильтровать. Этот процесс фильтрации и очистки происходит на нефтеперерабатывающих заводах. Проще говоря, добытая сырая нефть поступает на нефтеперерабатывающий завод, где она разлагается на различные нефтепродукты. Из этого процесса рафинирования мы можем получить мономеры, которые помогают нам в производстве пластмасс.

Эти мономеры также являются строительными блоками пластиковых полимеров. Вам может быть интересно, как происходит процесс очистки — вся сырая нефть помещается в печь и нагревается. После этого он отправляется в установку для перегонки. В этой перегонной установке вся сырая нефть разбивается на более мелкие и легкие соединения, называемые фракциями. Из всех получаемых фракций наиболее важной для процесса изготовления пластика является нафта.

3. Полимеризация

Это, наверное, самая сложная часть производственного процесса. В этой части процесса такие соединения, как этилен, пропилен, бутилен и т. Д. Превращаются в полимеры с более высокой молекулярной массой. Это также означает, что первоначально мономеры превращались в полимеры. Вот почему этот шаг называется полимеризация. При производстве пластмасс происходит два типа полимеризации:

1. Дополнительная полимеризация — В этом типе полимеризации мономер соединяется со следующим (димером), и цепочка продолжается. В основном вы продолжаете добавлять больше мономеров к исходному. Для облегчения такого типа полимеризации используется катализатор. Наиболее часто используемый катализатор — это разновидность перекиси. Примерами пластиков, использующих аддитивную полимеризацию, являются полиэтилен, полистирол и поливинилхлорид.

2. Конденсационная полимеризация — Этот тип полимеризации включает соединение 2 или более разных мономеров. Процесс конденсации происходит из-за удаления более мелких молекул, таких как вода. Этому процессу также способствуют катализаторы. Примерами пластмасс, полученных конденсационной полимеризацией, являются полиэстер и нейлон.

4. Составление и обработка

Процесс рецептура включает в себя плавление и смешивание различных материалов с образованием единого материала, в данном случае пластика. Затем смесь превращается в гранулы, которые могут быть отлиты в различные предметы в соответствии с потребностями производителя. Эти гранулы могут быть разных цветов, непрозрачности и формы. Все это делается на машине.

Какой был первый искусственный пластик?

Первый искусственный пластик был изготовлен в 1856 году в Великобритании Александр Паркс, Он сделал первый биопластик и назвал его Parkensine. Парксин был изготовлен из нитрата целлюлозы. Первый искусственный пластик был гибким, твердым и прозрачным. Со временем в Parkensine были внесены определенные изменения, благодаря которым он стал целлулоидом. Это было сделано путем добавления некоторого количества камфоры к нитрату целлюлозы, используемой для приготовления Паркензина. Целлулоид был распространенным компонентом, используемым для изготовления бильярдных шаров.

Говоря о синтетических пластиках, Лео Бекеланд из Бельгии изобрел бакелитпластик, который имеет устойчивость к высокой температуре, электричеству и химическим веществам. Очень распространенный не проводник. Бакелит очень популярен в электронной области.

Что использовалось до пластика?

Было и есть много других предметов, которые можно использовать вместо пластика. До изобретения пластика люди использовали дерево, металл, стекло, керамику и кожу. Также использовалась смола с деревьев. Резина также обычно использовалась вместо пластмассы.

Заключение

Хотя мы признаем, что изобретение пластика произвело революцию во многих отраслях промышленности, оно также поразило нашу планету. Существует много альтернатив пластику, которые можно использовать в нашей повседневной жизни.

Чтобы распространить важность переработки и избавления наших полигонов и океанов от пластика, Пластиковые коллекторы сделать все возможное, чтобы повысить важность утилизации, а также компенсировать их усилия. Это растущий коллектив энергичных и трудолюбивых людей по всему миру. Plastic Collectors стремится создать мир, свободный от пластика, мотивируя людей перерабатывать пластик и выплачивать им вознаграждение. Нажмите знать, как вы можете присоединиться к делу.

Источник

Способы получения пластмасс.

Основными методами получения пластмасс являются полимеризация и поликонденсация. Различие этих двух методов заключается в том, что при полимеризации происходит связывание молекул мономеров в полимерные цепи без высвобождения побочных продуктов реакции (вода, спирт и др.). Процесс полимеризации является обратимым. При нагревании возможно разложение полимера на молекулы мономера. При поликонденсации процесс соединения мономолекул сопровождается образованием некоторых побочных не связанных с полимером веществ. Процесс поликонденсации является необратимым. Образовавшийся полимер по своей структуре отличается от исходных мономеров. Полимеризации могут быть подвергнуты смеси из молекул различных мономеров. Полимеры, полученные при полимеризации отличающихся по своим свойствам различных мономеров, носят название сополимеров. Используя различные мономеры, подбирая необходимые количественные соотношения их, можно получать пластмассы с нужными свойствами.

Методом поликонденсации полимеры получают из низкомолекулярных соединений. Особенностью поликонденсации является то, что в ходе химического процесса происходит высвобождение некоторых побочных продуктов, а получающийся полимер по составу отличается от первично взятых. Примером таких полимеров являются полиамидные, фенолформальдегидные, полиэфирные, силиконовые и другие смолы. В промышленности полимеров этот метод используют широко. В стоматологической практике он применения не нашел. Используемые для изготовления зубных протезов пластмассы получают только методом полимеризации.

Для повышения эластических свойств полимеров, придания им большей пластичности в необходимых случаях в них вводят специальные вещества, способные уменьшать силы молекулярного сцепления у полимера.

Классификация стоматологических материалов,

Содержащих прекурсоры, и область их применения.

Стоматологические пластмассы подразделяются на следующие группы:

1) базисные пластмассы;

2) эластичные пластмассы;

3) самотвердеющие пластмассы;

4) пластмасса для искусственных зубов и мостовидных протезов.

По пространственной структуре пластмассы подразделяют на:

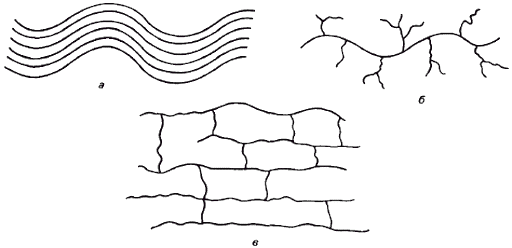

1) линейные полимеры – химически не связанные одиночные цепи монополимерных звеньев (целлюлоза, каучук) (Рис. 5 – а);

2) разветвленные полимеры, имеющие структуру, подобную крахмалу игликогену (Рис. 5 – б);

3)

| ва |

| ба |

| а |

пространственные (сшитые) полимеры, построенные в основном как сополимеры (Рис. 5 – в).

Рисунок 5 – структура полимеров: а) линейная; б) разветвлённая; в) пространственная

По природе пластмассы различают:

1) биополимеры (натуральный каучук);

2) синтетические (полиэтилен, полиамиды, эпоксидные смолы).

Базисные пластмассы.

На сегодняшний день существует множество различных базисных материалов для изготовления съемных зубных протезов (Рис. 6), но не все они могут широко применяться в зуботехнической лаборатории. Оборот метилакрилата и метилметакрилата 15% или более в РФ ограничен, устанавливаются общие меры контроля.

| Рисунок 6 – акриловый протез. |

Отечественная промышленность выпускает базисные пластмассы горячей полимеризации как основу большинства стоматологических полимеров.

Ø Давно известный базисный материал «Этакрил» (АО «Стома», Украина), тип 1, класс 1 по ISO (1567:1999) предназначен для изготовления базисов съемных протезов. Полимер состоит из сложных эфиров: метиловой метакриловой кислоты – 89%; этилового метакриловой кислоты – 8%; метилового акриловой кислоты – 2%. Мономер состоит из метилметакрилата – 89%, этилметакрилата – 8% и метилакрилата – 2%, также содержит ингибитор гидрохинон – 0,005%, пластификатор дибутилфталат – 1%. Данная пластмасса является прекурсорной, так как в ее составе концентрация метилметакрилата составляет 89%, что значительно превышает норму 15%.

Ø Следующий представитель базисных материалов – «Акр-7» (ЗАО «ОЭЗ «ВЛАД-МиВа» Россия), тип 1, класс 1 по ISO (1567:1999) — применяется для изготовления базисов протезов, коронок искусственных зубов, мостовидных протезов. Полимер представляет собой мелкодисперсный, окрашенный и замутненный суспензионный полиметилметакрилат. Мономер – метиловый эфир метакриловой кислоты 99,5%. Данную пластмассу мы тоже относим к прекурсорной, так как в ее составе концентрация метилметакрилата по данным производителя составляет 99,5%, что так же превышает норму 15%.

Ø Менее распространенный базисный материал – «Бакрил» (АО «Стома», Украина) Тип 1, Класс 1 по ISO (1567:1999) также предназначен для изготовления как полных, так и частичных съемных протезов. Полимер представляет собой модифицированный эластомерами в процессе суспензионной полимеризации полиметилметакрилат. Мономер –метилметакрилат с ингибитором – дифенилпропанол. По данным производителя АО «Стома» концентрация метилметакрилата в мономере достигает 97%, поэтому данный материал относится к прекурсорам.

Ø

| Рисунок 7 – базисная пластмасса Фторакс. |

Самым популярным базисным материалом на сегодняшний день является «Фторакс» (АО «Стома» Украина) (Рис. 7), тип 1, класс 1 по ISO (1567:1999). Он отличается от предыдущих повышенной прочностью, химической стойкостью. Полимер представляет собой мелкодисперсный, суспензионный и привитой сополимер метилового эфира метакриловой кислоты и фтористого каучука. Мономер – метилметакрилат, содержащий сшивающий агент – диметакриловый эфир дефинилолпропан. Данный материал относится к стоматологической продукции с концентрацией метилметакрилата в мономере, по данным производителя АО «Стома», достигающий 97%, и является прекурсорным.

Ø Один из следующих представителей отечественных материалов – «Акронил» (АО «Стома», Украина), тип 1, класс 1 по ISO (1567:1999) – базисный материал предназначен для челюстно-лицевых шин, ортодонтических аппаратов, съемных шин. Обладает хорошими технологическими свойствами, низкой водопоглощаемостью. Полимер – привитый сополимер метилметакрилат к поливинилэтилалю. Мономер – метилметакрилат, содержащий в качестве сшивагента деметакрилат триэтиленгликоля, ингибитор и антистаритель. Данный материал является прекурсорным, так как в составе мономера концентрация метилметакрилата составляет более 15%, что превышает норму.

Ø

| Рисунок 8 – пластмасса бесцветная. |

Ø Из новых отечественных базисных материалов радует появление пластмассы «Белакрил М ГО» (ЗАО «ОЭЗ «ВЛАД-МиВа» Россия), тип 1, класс 1 по ISO (1567:1999). Этот материал предназначен для изготовления базисов съемных протезов. В состав полимера входят полиэфиры метакриловой кислоты, катализатор реакции полимеризации перекись бензоила. В состав мономера — метилметакрилат 92%, диметакриловый эфир триэтиленгликоля – 3%. Важно отметить, что данный материал также является прекурсорным, так как концентрация метилметакрилата в мономере значительно превышает 15% и более.

Ø В ответ на новые требования отечественный производитель разработал современный базисный материал «Белакрил Э ГО» (ЗАО «ОЭЗ «ВЛАД-МиВа» Россия), тип 1, класс 1 по ISO (1567:1999), предназначенный для изготовления базисов съемных зубных протезов. В состав полимера входят полиэфиры метакриловой кислоты и катализатор реакции полимеризации перекись бензоила. В состав мономера – этилметакрилат 72%, гидроксиэтил-п-толуидин 5%, диметакриловый эфир триэтиленгликоля 3% и метилметакрилат 14%. Данный материал может широко применяться для изготовления базисов съемных протезов без ограничений, так как он отвечает современным требованиям РФ.

Из зарубежных полимерных материалов пользуются спросом следующие:

Ø

| Рисунок 9 – базисный материал FuturAcryl-2000. |

Ø Следующий представитель – «Futura Basic Hot» («Schulz Dental» Германия), тип 1, класс 1 по ISO (1567:1999) – базисный материал, содержащий метилметакрилатный полимер, применяется для изготовления съемных протезов. Также является прекурсорным материалом, так как в составе мономера концентрация метилметакрилата составляет более 15%, что превышает норму.

Ø

Ø

| Рисунок 10 – базисный материал Interacryl Hot set. |

«SR Triplex Hot» («Ivoclar Vivadent» Лихтенштейн), тип 1, класс 1 по ISO (1567:1999) – полимер: полиметилметакрилат, катализатор, пигменты; мономер: метилметакрилат, диметакрилат. Данная пластмасса является прекурсорной, так как концентрация метилметакрилата в мономере, по данным производителя, достигает 92,5%.

Ø Из следующих представителей – «Selektaplus-Н» («De Тгеу» Германия), тип 1, класс 1 по ISO (1567:1999) – базисный материал, предназначенный для изготовления различных видов съемных протезов традиционным методом. Является прекурсорным материалом, так как в составе мономера концентрация метилметакрилата составляет более 15%, что превышает норму.

Ø Базисный материал «Paladont-65» («De Тгеу» Германия), тип 1, класс 1 по ISO (1567:1999) предназначен для изготовления полных съемных пластиночных протезов и частичных съемных пластиночных протезов, изготавливаемых традиционным методом. Основу пластмассы составляет метилметакрилат. Данная пластмасса является прекурсорной, так как в составе мономера концентрация метилметакрилата составляет более 15%, что выше нормы.

Ø Также для базисов съемных протезов выпускается пластмасса «Interacryl Hot Set» («Interdent» США) (Рис. 10), тип 1, класс 1 по ISO (1567:1999). Материал предназначен для изготовления и ремонта полных и частичных протезов. Основу составляет метилметакрилат. По данным производителя пластмасса является прекурсорной, так как в составе мономера концентрация метилметакрилата составляет более 15%, что выше нормы.

Ø

| Рисунок 11 – метод СВЧ-полимеризации базисных материалов. |

Полимеры горячей полимеризации имеют высокие прочностные характеристики, цветостабильны, недороги, технологичны, не требуют дорогостоящего оборудования, поэтому и являются самым распространенным материалом.

Также используются полимеры микроволнового и светового отверждения отечественных и зарубежных производителей (Рис. 11).

Источник