- Под болты и заклепки

- Выполнение клепки. Подготовка отверстий под заклепки.

- Выполнение клепки. Подготовка отверстий под заклепки.

- Рассверливание отверстий в металле.

- Инструмент для развертывания отверстий.

- Зенкование отверстий.

- Выполнение клепки. Подготовка отверстий под заклепки.

- Конструкция

- Типы вытяжные заклепок

- Таблица размеров

- Основные виды алюминиевых сплавов для изготовления заклепок

- Расчёт толщины

- КЛЕПКА

- Маркировка

- Правила приемки

- Маркировка, упаковка, транспортирование и хранение

- Преимущества и недостатки

Под болты и заклепки

Способы образования и обработки отверстий

В зависимости от требований к точности и другим характеристикам для образования и обработки отверстий применяют комбинации сверления, зенкерования, развертывания, протягивания, пробивки, раскатывания, дорнования. Качество подготовки отверстия является решающим фактором ресурса соединения. Трудоемкость подготовки отверстий составляет до 30% от общей трудоемкости выполнения соединений.

Сверление. Сверление применяется для образования предварительного размера отверстия. С помощью сверления в окончательный размер можно получит отверстия 12…14 квалитетов. Часто сверление совмещают с зенкованием гнезда под потайные головки заклепок и болтов.

Качество поверхности стенок отверстия после сверления определяется полученной шероховатостью и остаточными напряжениями в поверхностном слое. Шероховатость поверхности после сверления определяется геометрией сверла, кинематикой его перемещения, свойствами материалов и другими факторами. Для Д16АТ и подобных сплавов шероховатость не превышает Rz 20, для сталей – Rz 80. Зависимость сопротивления усталости от шероховатости поверхности обратная: чем больше шероховатость, тем меньше число циклов нагружения до разрушения. Точность просверленных отверстий зависит от жесткости элементов пакета, толщины пакета и жесткости приводного устройства.

Качество просверленных отверстий контролируется визуально с помощью калибров-пробок, по которым определяют диаметр просверленного отверстия (проходная, непроходная сторона) и перпендикулярность оси отверстия относительно поверхности детали.

Одним из показателей, характеризующих качество поверхности потайного клепаного шва, является наблюдаемое после клепки выступание или углубление головок потайных заклепок относительно поверхности листа. Величина выступания или углубления головок заклепок и зазоров между головкой и гнездом оказывают существенное влияние на прочность соединения, его коррозионную стойкость и герметичность шва.

Образование гнезд под головки потайных заклепок является очень ответственной операцией. Гнезда под головки потайных заклепок могут быть получены различными способами: зенкованием, штамповкой или комбинацией зенкования и штамповки.

Зенкование производится двумя способами: одновременно со сверлением или отдельной операцией. Зенкование с одновременным сверлением занимает меньше времени, и гнездо получается более высокого качества, чем при раздельном сверлении и зенковании.

Зенкерование.Зенкерование применяют для увеличения диаметра предварительно просверленного отверстия, поэтому усилие осевой подачи меньше, чем при сверлении. Точность отверстий после зенкерования примерно на один квалитет выше, а шероховатость примерно вдвое меньше.

При зенкеровании используются зенкеры. Зенкеры имеют три-четыре режущие кромки, поэтому процесс резания проходит более устойчиво, чем сверление. Зенкерование применяют для образования отверстий 10…11-го квалитетов.

Развертывание. Когда требуется получить отверстия точнее 10-го квалитета, применяется окончательная обработка развертыванием. Развертывание осуществляется, как правило, с малым припуском (0,02 – 0,2 мм) с небольшими подачами (0,1 – 0,5 мм/об) для обеспечения спокойных условий резания. Шероховатость поверхности в этом случае не высокая (0,04 – 5 мкм), точность отверстий может быть получена в пределах 7…8-го квалитетов.

Протягивание. Операция протягивания применяется для окончательной обработки отверстий с полем допуска 7…9 квалитетов в однородных и смешанных пакетах. Протягиванием обеспечивается обработка отверстий диаметром 5…24 мм в пакетах толщиной 5…70 мм.

Технологический процесс получения точных отверстий протягиванием представляет собой снятие режущим инструментом – протяжкой – определенного припуска металла с заранее подготовленного отверстия путем перемещения инструмента в продольном направлении с вращением или без него.

Главное достоинство протягивания во время сборочных работ – меньшая зависимость качества от квалификации исполнителя по сравнению с развертыванием.

Упрочнение отверстий методами пластической деформации. В целях увеличения ресурса соединений применяется раскатывание или дорнирование – пластическое деформирование поверхности отверстия. Стружка при этом не образуется и материал не удаляется.

Деформирование поверхностных слоев отверстия повышает жесткость соединения и его выносливость – ресурс работы при повторно статических и вибрационных нагрузках.

Раскатывание осуществляется за счет качения роликов между направляющей инструмента и поверхностью. При раскатке обеспечивается высокая точность обрабатываемого отверстия и зеркальная поверхность его стенок в смешанных пакета из титановых сплавов и алюминиевых сплавов, а также стальных деталей.

Значение оптимального натяга при раскатывании отверстий составляет 0,6—0,8%. После раскатывания с этим натягом отверстий в пластине из алюминиевого сплава ДI6Т величина остаточных напряжений на глубине около 0,3 мм достигает 160—200 МПа. Вблизи поверхности отверстия величина этих напряжений уменьшается в 2,5—4 раза. Применение раскатки отверстий под болты позволяет увеличить долговечность болтовых соединений в 2-3 раза.

Достоинствами процесса раскатывания отверстий, кроме указанного обеспечения благоприятного НДС вблизи отверстия, являются:

— снижение шероховатости поверхности отверстия в результате его раскатывания

— отсутствие необходимости в применении специального механизированного инструмента.

К недостаткам процесса раскатывания отверстий следует отнести

— отклонения диаметров отверстий после раскатки, превышающие предельные отклонения по Н9;

— сложность конструкции раскатников и, соответственно, их высокая стоимость;

— невозможность создания надежной конструкции раскатников для обработки отверстий диаметром менее 8 мм;

— необходимость периодической регулировки раскатников для обеспечения заданной точности обработки отверстий;

— необходимость выдерживая в процессе раскатки осевой подачи в пределах 0,4—0,8 мм/об. Раскатывание с меньшей подачей приводит к многократному прокатыванию роликов по одному и тому же месту поверхности отверстия, что вызывает перенаклеп и шелушение поверхности.

Раскатыванию должно предшествовать зенкерование (для отверстий с точностью по 11-му квалитету) или развертывание (для отверстий по 7-му квалитету). Припуск под раскатывание определяется в зависимости от диаметра отверстия и материала в пределах до 0,05 мм.

В условиях агрегатной сборки раскатывание производится с применением ручного механизированного инструмента с частотой вращения не более 350 оборотов в минуту.

Дорнирование отверстий осуществляется путем протягивания через отверстие шариков или специального инструмента – дорна. Протягивание дорна в условиях агрегатно-сборочного производства обеспечивается ручными прессами, аналогичными используемым при протягивании.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Выполнение клепки. Подготовка отверстий под заклепки.

Выполнение клепки. Подготовка отверстий под заклепки.

Рассверливание отверстий в металле.

Перед клепкой заклепочные отверстия рассверливаются.

Рассверливанием устраняется несовпадение отверстий в соединяемых листах и снимается слой металла, поврежденный при прокалке. Несовпадение отверстий является результатом неточности разметки, сверления или продавливания.

При сборке иногда отверстия «оправляют», т. е. производят совмещение отверстий. Для этого применяются проходные конусные оправки. Наибольший диаметр оправки равняется диаметру оправляемого отверстия.

Но при оправке отверстий металл перенапрягается, поэтому такой способ подготовки применяется только для неответственных конструкций.

В ответственных изделиях проколотые отверстия перед клепкой всегда рассверливаются, поэтому отверстия прокалывают меньшего диаметра (на 2 — 3 мм), чем задано.

В рассверленных отверстиях допускаются следующие отклонения.

- Допуск на диаметр отверстия:

| Проектный диаметр в мм | 17 | 20 | 23 | 26 | 29 |

| Допуск на диаметр в мм | +0,5 | +0,5 | +0,7 | +0,7 | +1,0 |

- Допускаемая овальность:

- для отверстий диаметром 17 ÷ 23 мм — 1 мм;

- для отверстий диаметром 26 и более — 1,5 мм.

- Чернота допускается:

- до 0,5 мм для всех отверстий;

- 0,5 ÷ 1,0 мм — для 50% отверстий;

- свыше 1,0 мм — не свыше 10% отверстий.

- Допускаемый уклон оси отверстия:

до 3% толщины пакета при пневматической ручной клепке и не свыше 2 мм — при машинной клепке.

Если отверстия после рассверливания имеют отклонения больше допустимых, тогда отверстие рассверливается под заклепку большего диаметра. При большом смещении отверстий рассверливание производится в несколько проходов, начиная с инструмента диаметром, равным диаметру проколотого отверстия, и кончая проектным диаметром отверстия.

В паровых котлах, собранных на сборочные болты, отверстия рассверливают в двух случаях:

а) когда в соединяемых листах котла просверлены или проколоты отверстия диаметром на 2 — 4 мм меньше чертежного;

б) когда отверстия просверлены только для сборочных болтов, а остальные должны сверлиться во время сборки котла.

В первом случае отверстия рассверливаются после полного обжатия швов котла и проверки плотности соединения их щупом. При хорошем обжатии швов листы не разъединяются.

Во втором случае сверлят отверстия только для сборочных болтов на 1 мм меньше чертежного, затем листы разбирают, очищают от заусенцев и вновь собирают. После обжатия их путем стягивания сборочными болтами отверстия для заклепок сверлят на месте на нужный диаметр. Прокалывание отверстий с последующим рассверливанием обходится дешевле, чем сверление отверстий в целом металле. Поэтому отверстия сверлятся в листах толщиной более 20 мм или, когда диаметр отверстия меньше толщины стального листа. Сверление выполняется на радиально-сверлильных станках (см. ст. Сверление отверстий в металле.). Рассверливание также производится на радиально-сверлильных станках или вручную переносными сверлильными машинками, или электродрелями и очень редко ручными трещотками.

Инструмент для развертывания отверстий.

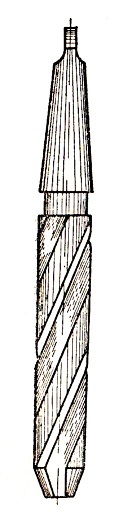

Для развертывания применяются инструменты: трехперая спиральная развертка (зенкер) с коническим хвостом, четырехперая спиральная развертка, конусная развертка, обычное спиральное сверло.

Развертка (рис. 1) представляет собой закаленный стержень с режущими гранями, расположенными вдоль оси или по винтовой линии. Развертка имеет цилиндрическую шейку и рабочую часть в виде конуса, переходящего в цилиндр. На рабочей части расположены режущие кромки, которые снимают металл и придают отверстию необходимые размеры и гладкую поверхность.

Рис 1. Развертка.

Для закрепления развертки в станках, электрических и пневматических сверлильных аппаратах хвостовая часть развертки имеет коническую форму, так называемый конус «Морзе».

Цилиндрические развертки в нижней своей части имеют заборный конус для лучшей установки в отверстии, и эта часть снимает наибольшее количество металла, подлежащего удалению, тогда как цилиндрическая часть, снимая тонкую стружку, дает гладкую поверхность.

Конусные развертки имеют конусность по всей длине. Развертки изготовляются из быстрорежущей или углеродистой стали и проходят термическую обработку.

Зенкование отверстий.

Для расширения верхней части отверстий под заклепки с потайной головкой применяется инструмент, называемый зенковкой (рис. 2). Процесс обработки отверстий зенковкой называется зенкованием. Для зенкования можно применять также спиральные сверла большего диаметра, чем у отверстия, причем используется только нижний конический конец сверла.

Рис. 2. Зенковка:

1 – втулка; 2 – стопорная гайка; 3 – ограничитель, 4 – зенкер; 5 – оправка; 6 – обойма; 7 – подпятник.

Зенковки (рис. 3) подразделяются на цилиндрические и конические. Зенкованием выполняют также торцевание отверстий для образования гладкой поверхности под гайку, шайбу, головку болта или винта; образуют ступенчатые отверстия для утопленных головок болтов и конусов для винтов и заклепок с конической потайной головкой.

Рис. 3. Виды зенковок:

а — зенкер цилиндрический насадной; б — зенкер конический на державке; в — зенковка (цековка) цельная; г — зенковка (цековка) со вставным ножом; д — зенкер цилиндрический; е — зенкер конический.

Обработка зенкером выполняется на сверлильных станках, а также ручными пневматическими или электрическими сверлильными машинами.

Источник

Выполнение клепки. Подготовка отверстий под заклепки.

Работа с металлом – дело непростое. Допустим, нужно собрать из гнутого листа нержавейки водосточную трубу. Использовать сварку? Высокая температура деформирует заготовку. Взять болты с гайками? А как быть с внутренней стороной, туда особо не подлезешь.

Для случаев, когда есть доступ только с одной стороны, подойдёт заклепка вытяжная: размеры метиза начинаются от 2,4×6 мм, где 2,4 – диаметр, а 6 – длина полой трубки.

Конструкция

Крепежное изделие состоит из двух частей:

- Стержень. На конце утолщение – фиксатор для расширения втулки.

- Тело. Состоит из головки – буртика и прямой втулки.

В зависимости от назначения, головка бывает потайной. Идеальный вариант, когда метиз должен быть невидим на поверхности материала. Широкий и высокий буртики усиливают надёжность соединения, но хорошо видны невооружённым глазом. Не очень эстетично, зато прочно.

Типы вытяжные заклепок

Сперва стоит отметить, что востребованность таких крепежных элементов обусловлена не только высокими функциональными характеристиками, но и наличием различных видов компонентов для выполнения расширенного списка задач.

В частности, наиболее популярны следующие типы вытяжных заклепок:

- «холодные» строительные скрепки;

Одно из главных отличий заключается в материале изготовления. «Холодные» крепежные элементы, предпочтительно, изготовляются из мягких и пластичных металлов. Такая особенность накладывает некоторое ограничение на специфику использования.

Как правило, их применяют исключительно для соединения негабаритных объектов и выполнения несложных реконструкционных работ.

- «горячие» соединительные элементы;

Касательно материала производства, то для изготовления таких элементов используют исключительно твердые марки стали. Одной из наиболее отличительных особенностей стоит отметить защиту от деформационного воздействия. Однако последнее все же берет вверх, при применении «горячих» элементов в условиях повышенного температурного режима. Этот же нюанс накладывает отпечаток на специфику использования.

Таблица размеров

Технические характеристики заклёпок регламентируют международные нормативы. Это ГОСТ Р ИСО 15973-2005 и DIN 7337. Приведём таблицу с типовыми размерами:

| Маркировка | L (длина тела), мм | d (диаметр отверстия), мм | D (диаметр тела), мм |

| 2,4×6 | 6,00 | 2,50 | 2,40 |

| 2,4×8 | 8,00 | 2,50 | 2,40 |

| 2,4×10 | 10,00 | 2,50 | 2,40 |

| 2,4×12 | 12,00 | 2,50 | 2,40 |

| 3,2×6 | 5,80-6,60 | 3,30 | 3,20 |

| 3,2×8 | 7,80-8,60 | 3,30 | 3,20 |

| 3,2×10 | 9,80-10,60 | 3,30 | 3,20 |

| 3,2×12 | 11,80-12,60 | 3,30 | 3,20 |

| 3,2×14 | 13,80-14,60 | 3,30 | 3,20 |

| 3,2×15 | 15,00 | 3,30 | 3,20 |

| 3,2×16 | 15,80-16,60 | 3,30 | 3,20 |

| 3,2×18 | 17,80-18,60 | 3,30 | 3,20 |

| 3,2×21 | 21,00 | 3,30 | 3,20 |

| 3,2×25 | 25,00 | 3,30 | 3,20 |

| 4,0×6 | 5,80-6,60 | 4,10 | 4,00 |

| 4,0×8 | 7,80-8,60 | 4,10 | 4,00 |

| 4,0×10 | 9,80-10,60 | 4,10 | 4,00 |

| 4,0×12 | 11,80-12,60 | 4,10 | 4,00 |

| 4,0×14 | 13,80-14,60 | 4,10 | 4,00 |

| 4,0×16 | 15,80-16,60 | 4,10 | 4,00 |

| 4,0×18 | 17,80-18,20 | 4,10 | 4,00 |

| 4,0×21 | 21,00 | 4,10 | 4,00 |

| 4,0×25 | 25,00 | 4,10 | 4,00 |

| 4,8×6 | 5,80-6,60 | 4,90 | 4,80 |

| 4,8×8 | 7,80-8,60 | 4,90 | 4,80 |

| 4,8×10 | 9,80-10,60 | 4,90 | 4,80 |

| 4,8×12 | 11,80-12,60 | 4,90 | 4,80 |

| 4,8×14 | 13,80-14,60 | 4,90 | 4,80 |

| 4,8×16 | 15,80-16,20 | 4,90 | 4,80 |

| 4,8×18 | 17,80-18,20 | 4,90 | 4,80 |

| 4,8×20 | 20,00 | 4,90 | 4,80 |

| 4,8×21/22 | 20,80-21,20 | 4,90 | 4,80 |

| 4,8×24/25 | 24,80-25,70 | 4,90 | 4,80 |

| 4,8×27 | 27,00 | 4,90 | 4,80 |

| 4,8×30 | 30,00 | 4,90 | 4,80 |

| 4,8×32 | 32,00 | 4,90 | 4,80 |

| 4,8×35 | 35,00 | 4,90 | 4,80 |

| 6,4×10 | 10,00 | 6,50-6,70 | 6,40 |

| 6,4×12 | 12,00 | 6,50-6,70 | 6,40 |

| 6,4×14 | 14,00 | 6,50-6,70 | 6,40 |

| 6,4×16 | 16,00 | 6,50-6,70 | 6,40 |

| 6,4×18 | 18,00 | 6,50-6,70 | 6,40 |

| 6,4×21 | 21,00 | 6,50-6,70 | 6,40 |

| 6,4×24/25 | 25,00 | 6,50-6,70 | 6,40 |

| 6,4×28 | 28,00 | 6,50-6,70 | 6,40 |

Отверстие сверлят на 0,1-0,2 мм шире диаметра заклёпки. Так проще вставить втулку, плюс она расширяется в момент движения фиксирующего стержня.

Основные виды алюминиевых сплавов для изготовления заклепок

| Вид | Марка | Обозначение стандарта | Условное обозначение марки (группы) |

| Алюминиевые сплавы | АМг5П | ГОСТ 14838-78 | 31 |

| Д18 | ГОСТ 4784-74 | 36 | |

| АД1, А5Е | 37 |

Пример обозначения: Заклепка алюминиевая 4х20.37 ГОСТ 10299-80: 4 — диаметр в мм; 20 — длина в мм; 37 — марка сплава АД1.

Заклепки алюминиевые укомплектованы в полипропиленовые мешки по 10, 15, 20, 25, 30 кг. Оказываем услуги расфасовки по 500, 1000, 5000 грамм. По требованию заказчика возможна дополнительная консервация и проведение контроля механических свойств и качества покрытий — по ГОСТ 9.302-79.

Расчёт толщины

У нас в таблице есть длина тела. Но так ли просто подобрать метиз для соединения материалов? Если ориентироваться только на значения в колонке «L», мы допустим ошибку. Ведь нужно учитывать, что втулка при протяжке стержня сильно расширяется на конце. Этот процесс отнимает заветные миллиметры. Поэтому есть формула:

Здесь L1 – фактическая «полезная» длина, S – сумма толщины материалов для соединения, D – диаметр тела.

Допустим, нам нужно приклепать к железу толщиной 6 мм табличку с аналогичным показателем, равным 3 мм. Итого 9

мм. По логике вещей, подойдёт метиз

2,4×10 (третья строчка сверху в таблице). Но посчитаем по формуле:

L1 = 9 + (1,2 × 2,4) = 11,88 мм.

Получается, что нужна заклёпка, как минимум заклёпка 3,2×12 с длиной тела 11,80-12,60 мм.

Для удобства дадим таблицу подбора с готовыми расчётами:

| Диаметр гильзы, мм | Длина гильзы, мм | Толщина материалов, мм | |||

| 2,4 | 4 | 0,5 — 2,0 | |||

| 6 | 2,0 — 4,0 | ||||

| 8 | 4,0 — 6,0 | ||||

| 10 | 6,0 — 8,0 | ||||

| 12 | 8,0 — 10,0 | ||||

| 3 | 4 | 0,5 — 1,5 | |||

| 5 | 0,5 — 2,5 | ||||

| 6 | 1,5 — 3,5 | ||||

| 7 | 1,5 — 4,5 | ||||

| 8 | 3,5 — 5,5 | ||||

| 10 | 5,5 — 7,0 | ||||

| 12 | 7,0 — 9,0 | ||||

| 14 | 9,0 — 11,0 | ||||

| 16 | 11,0 — 13,0 | ||||

| 18 | 13,0 — 15,0 | ||||

| 3,2 | 4 | 0,5 — 1,5 | |||

| 5 | 0,5 — 2,5 | ||||

| 6 | 1,5 — 3,5 | ||||

| 8 | 3,5 — 5,5 | ||||

| 10 | 5,5 — 7,0 | ||||

| 12 | 7,0 — 9,0 | ||||

| 15 | 9,0 — 12,0 | ||||

| 18 | 12,0 — 15,0 | ||||

| 20 | 15,0 — 17,0 | ||||

| 4 | 5 | 0,5 — 2,5 | |||

| 6 | 1,5 — 3,0 | ||||

| 7 | 3,0 — 4,5 | ||||

| 8 | 3,0 — 5,0 | ||||

| 10 | 5,0 — 6,5 | ||||

| 12 | 6,5 — 8,5 | ||||

| 14 | 8,5 — 10,5 | ||||

| 16 | 10,5 — 12,5 | ||||

| 18 | 12,5 — 14,5 | ||||

| 20 | 14,5 — 16,5 | ||||

| 25 | 16,5 — 21,5 | ||||

| 30 | 21,5 — 26,0 | ||||

| 4,8 | 6 | 0,5 — 3,0 | |||

| 8 | 3,0 — 4,5 | ||||

| 10 | 4,5 — 6,0 | ||||

| 12 | 6,0 — 8,0 | ||||

| 14 | 8,0 — 10,0 | ||||

| 16 | 10,0 — 12,0 | ||||

| 18 | 12,0 — 14,0 | ||||

| 21 | 14,0 — 17,0 | ||||

| 24 | 17,0 — 20,0 | ||||

| 27 | 20,0 — 23,0 | ||||

| 30 | 23,0 — 25,0 | ||||

| 32 | 25,0 — 27,0 | ||||

| 35 | 27,0 — 30,0 | ||||

| 40 | 30,0 — 35,0 | ||||

| 45 | 35,0 — 40,0 | ||||

| 50 | 40,0 — 45,0 | ||||

| 5 | 6 | 0,5 — 3,0 | |||

| 8 | 3,0 — 4,5 | ||||

| 10 | 4,5 — 6,0 | ||||

| 12 | 6,0 — 8,0 | ||||

| 14 | 8,0 — 10,0 | ||||

| 16 | 10,0 — 12,0 | ||||

| 18 | 12,0 — 14,0 | ||||

| 20 | 14,0 — 16,0 | ||||

| 25 | 16,0 — 21,0 | ||||

| 30 | 21,0 — 25,0 | ||||

| 35 | 25,0 — 30,0 | ||||

| 40 | 30,0 — 35,0 | ||||

| 45 | 35,0 — 40,0 | ||||

| 50 | 40,0 — 45,0 | ||||

| 6 | 8 | 2,0 — 4,0 | |||

| 10 | 4,0 — 6,0 | ||||

| 12 | 6,0 — 8,0 | ||||

| 14 | 8,0 — 10,0 | ||||

| 16 | 10,0 — 11,0 | ||||

| 18 | 11,0 — 13,0 | ||||

| 20 | 13,0 — 15,0 | ||||

| 25 | 15,0 — 20,0 | ||||

| 30 | 20,0 — 24,0 | ||||

| 35 | 24,0 — 29,0 | ||||

| 6,4 | 12 | 2,0 — 6,0 | |||

| 15 | 6,0 — 9,0 | ||||

| 18 | 9,0 — 12,0 | ||||

| 22 | 12,0 — 16,0 | ||||

| 26 | 16,0 — 20,0 | ||||

| 30 | 20,0 — 24,0 | ||||

| 35 | 24,0 — 29,0 | ||||

| 50 | 29,0 — 42,0 | ||||

КЛЕПКА

Электрическая и газовая сварка как более экономичный и более совершенный способ соединения листов, деталей и узлов механизмов в большинстве случаев заменила клепку. Однако клепка еще во многих случаях применяется. Клепка подразделяется на холодную, горячую и смешанную. Холодную клепку применяют для заклепок диаметром до 8 мм

. Горячую клепку, при которой заклепка нагревается до определенной температуры, применяют для заклепок диаметром свыше 8

мм

. При горячей клепке диаметр заклепки должен быть на 0,3 — 1

мм

меньше диаметра заклепочного отверстия, для того чтобы она легко входила в отверстие в нагретом состоянии. Смешанная клепка применяется при постановке длинных заклепок, когда ведут нагрев не всего стержня заклепки, а только концевой части, из которой высаживается вторая (замыкающая) головка. Клепка может осуществляться ручным и механическим способами. При ручной клепке применяется следующий инструмент и приспособления: слесарный молоток или кувалда, поддержка под закладную головку заклепки, натяжка для уплотнения и прижима склепываемых деталей друг к другу и к головке заклепки и обжимка для оформления замыкающей головки. При плотных и прочно-плотных швах применяют еще чеканку. Вес молотка выбирают в зависимости от диаметра заклепки. Удобней пользоваться молотком с квадратным бойком. Поддержка служит как бы наковальней при расклепывании стержня заклепки. Чтобы поддержка не отскакивала от головки заклепки при ударе молотком, вес ее должен быть в 4 — 5 раз больше веса молотка. Приемы клепки показаны на фиг. 77.

Форма головки заклепок бывает нескольких видов: с полукруглой головкой, потайной, конической и др. Наиболее часто применяются заклепки с полукруглой головкой. Цилиндрический стержень заклепки имеет на одном конце головку (ее называют закладочной), а на другом — небольшую конусность для удобства введения заклепки в отверстие. Вторая головка (замыкающая) получается при расклепывании. Длина стержня заклепки должна быть такой, чтобы материала заклепки хватило как на образование замыкающей головки, так и на заполнение зазора между стержнем заклепки и стенками отверстия. Длина стержня заклепки между двумя головками (после клепки) не должна превышать пяти диаметров стержня. Если это условие невыполнимо, заклепочное соединение не применяют и заменяют его болтовым или сварочным. Для образования полукруглой замыкающей головки необходимо, чтобы длина выступающего конца стержня заклепки равнялась 1,25 — 1,5 диаметра стержня. Для головки в потай эта длина должна быть в пределах 0,8 — 1,2 диаметра заклепки. В зависимости от диаметра заклепки размер отверстия выбирают по табл. 7.

Размер сверл для сверления отверстий под заклепки (ГОСТ 885-41)

Диаметр заклепки в мм

| 2,6 | 3 | 4 | 5 | 6 | 8 | 10 | 13 | 16 | |

| Диаметр сверла в мм | 2,8 | 3,3 | 4,2 | 5,5 | 6,5 | 8,5 | 10,5 | 13,5 | 16,5 |

Отверстия под заклепку сверлят или пробивают на дыропробивных прессах. При несовпадении отверстий их обрабатывают зенкером или разверткой: внешние края отверстий раззенковывают под утолщение, которое имеется на стержне заклепки под закладной головкой. Заклепочные соединения бывают однорядные, двухрядные и многорядные. Два листа (или две детали) могут соединяться тремя способами: внахлестку, встык с одной накладкой и встык с двумя накладками (фиг. 78).

В зависимости от назначения склепываемых частей заклепочные соединения могут иметь прочный, плотный и прочно-плотный швы. Прочный шов применяется при клепке различных конструкций, где требуется только прочность соединения. Плотный шов применяется при клепке различных резервуаров Для жидкости и газов под небольшим давлением. Прочно-плотный шов применяется в котлостроении. Для однорядных швов шаг (расстояние между центрами заклепок) берется равным трем диаметрам заклепки (t = 3d), а расстояние от центра заклепки до края склепываемых частей должно быть раным 1,5d заклепки при просверленных отверстиях и 2,5d заклепки при пробитых отверстиях. Для двухрядных швов шаг берут равным четырем диаметрам заклепки (t = 4d), а расстояние от центра заклепки до края склепываемых частей должно быть равно двум диаметрам заклепки. Как указано выше, клепка может производиться ручным способом и с применением механизмов. Механическая клепка осуществляется путем применения пневматических молотков, клепальных машин и прессов. Способ клепки пневматическим молотком показан на фиг. 79.

| предыдущая страница | оглавление | следующая страница |

Маркировка

Если смотреть на принцип работы заклёпок с протяжкой, становится понятно, что стержень должен быть прочнее гильзы, иначе он не сможет расширить край. Поэтому на маркировке кроме размеров указывают состав металлов, из которого состоит метиз. Первое значение – тело, второе – сердечник:

- Al/St – алюминий и оцинкованная сталь.

- Al/Al – алюминий и магний-алюминий.

- Al/A2 – алюминий и нержавейка.

- A2/A2 – нержавейка и более прочная нержавейка.

- Cu/St – медь и оцинкованная сталь.

- Cu/Br – медь и бронза.

- Cu/A2 – медь и нержавеющая сталь.

- St/St – оцинкованная сталь разной прочности.

Для окрашенных изделий рядом с обозначением состава указывают 4-значный цифровой код цвета. Это будет выглядеть, как Cu/St 0000.

Возьмём для примера изделие отечественного производителя с маркировкой (картинка в подзаголовке):

HARPOON A2/A2 3,0×10 Dk6,5 K0,8 F3,1-3,2 D3 L10 G5-6,5

Расшифровка будет такой:

- HARPOON – бренд.

- A2/A2 – изготовлен из нержавеющей стали.

- 3,0×10 — диаметр втулки 3 мм, длина 10 мм.

- Dk6,5 — диаметр бортиков 6,5 мм.

- K0,8 — толщина бортиков 0,8 мм.

- F3,1-3,2 — диаметр отверстия от 3,1 до 3,2 мм.

- D3 — диаметр тела 3 мм.

- L10 — длина тела 10 мм.

- G5-6,5 — толщина скрепляемых материалов от 5 до 6,5 мм.

Правила приемки

2.1. Для проверки соответствия заклепок требованиям настоящего стандарта должны проводиться приемо-сдаточные испытания.

2.2. Заклепки для приемки предъявляются партиями. Партия должна состоять из заклепок одного обозначения.

Масса заклепок в партии не должна превышать 20 кг.

2.3. Приемо-сдаточные испытания заклепок проводятся в следующем объеме и последовательности на выборках от партии, не менее указанных ниже:

а) контроль внешнего вида — 50 шт.;

б) контроль размеров — 50 шт.;

в) испытание на срез — 6 шт.;

г) испытание на расклепываемость — 6 шт.

. На срез испытываются заклепки диаметром 2 мм и более. Не испытываются на срез заклепки из алюминиевого сплава марки АМц, латуни и меди.

. Допускается контроль размеров производить при операционном контроле.

2.4. Если при контроле внешнего вида и размеров будет обнаружено более пяти заклепок, не соответствующих требованиям настоящего стандарта, то проводится повторный контроль на удвоенной выборке от партии.

Результаты повторного контроля считаются окончательными.

2.5. Партии заклепок, забракованные по внешнему виду и размерам, могут быть вновь предъявлены к приемке после сортировки и исправления.

2.6. Если при испытаниях на срез и расклепываемость будет обнаружена хотя бы одна заклепка, не соответствующая требованиям настоящего стандарта, партия считается непринятой.

Маркировка, упаковка, транспортирование и хранение

4.1. Маркировка марки материала

4.1.1. Маркировка заклепок должна соответствовать указанной в табл. 5 и наноситься на неопорной поверхности головок.

| Материал | Маркировка | Пример маркировки | |

| Стали | 10; 15 | Не маркируют | — |

| 20Г2; 30ХМА | Одна точка | ||

| 12Х18Н9Т; 12Х18Н10Т | Две точки | ||

| Алюминиевые сплавы | В65 | Не маркируют | — |

| Д18 | Одна точка | ||

| АМг5П | Две точки | ||

| АМц | Три точки | ||

| Д19П | Четыре точки | ||

| Латуни | Л63; Л63 AM | Не маркируют | — |

| Медь | М2 | ||

4.1.2. Маркировочные знаки должны быть выпуклыми или утопленными.

4.1.3. Размеры, расположение и профиль знаков маркировки должны соответствовать указанным на черт. 8 и в табл. 6.

* Размеры обеспечиваются инструментом.

| Диаметры заклепок | d | h | ≈ r |

| От 1,6 до 5,0 | 0,4 — 0,6 | 0,2 — 0,3 | 1,0 |

| Св. 5,0 | 0,6 — 0,8 | 0,4 — 0,6 | 1,5 |

4.1.4. Смещение маркировки от оси заклепки не должно быть более .

4.1.5. Размеры профиля знаков маркировки на заклепках не проверяются, но маркировка должна быть отчетливо видна без применения увеличительных приборов.

4.1.6. Способ нанесения маркировки устанавливается изготовителем. Маркировка не должна снижать прочность заклепок.

4.1.7. На заклепках диаметром менее 1,6 мм марка материала не маркируется, а указывается на ярлыке для партии заклепок.

4.2. Маркировать обозначение заклепок и клеймить знак окончательной приемки на ярлыке для партии заклепок.

4.3. Упаковка готовой продукции — по ГОСТ 18160-72.

— не консервировать заклепки, имеющие антикоррозионные покрытия;

— составлять один сертификат на несколько партий заклепок, отгружаемых одновременно в нескольких ящиках одному предприятию.

4.4. Маркировка тары — по ГОСТ 14192-96 и ГОСТ 18160-72.

4.4.1. Бумажные и картонные ярлыки должны быть покрыты сверху стойким бесцветным лаком.

4.4.2. При отправке в одной партии нескольких грузовых мест сопроводительная техническая документация должна быть упакована в первое грузовое место партии, которое должно иметь отличительную маркировку.

4.4.3. Отличительная маркировка первого грузового места должна наноситься на боковых и торцевых стенках в виде желтых вертикальных полос (по одной на каждой стороне).

Полосы должны быть нанесены справа и слева от стыка боковой и торцевой стенок в двух противоположных углах.

Допускается производить отличительную маркировку первого грузового места яркой цветной диагональной полосой.

4.4.4. Допускается указывать на ярлыке номер сертификата и количество заклепок в тысячах штук.

4.4.5. Дату упаковки продукции следует указывать дробью: в числителе — месяц упаковки, в знаменателе — две последние цифры года.

4.4.6. Консервация и упаковка заклепок, предназначенных для транспортирования и хранения в странах с тропическим климатом — по ГОСТ 9.014-78, для районов Крайнего Севера и труднодоступных районов — по ГОСТ 15846-2002.

4.5. Заклепки хранить на стеллажах в сухом помещении.

Преимущества и недостатки

Высокий потребительский спрос на вытяжные заклёпки обусловлен рядом неоспоримых достоинств этих метизов.

- Простота установки обусловлена необходимостью доступа к соединению только с лицевой стороны. Это выгодно отличает данные метизы от резьбовых гаек, для монтажа которых нужен доступ с обеих сторон. Кроме того, крепления с резьбой имеют свойство со временем откручиваться и ослаблять соединение.

- Низкая стоимость вытяжных заклёпок позволяет сформировать надёжное и долговечное крепление, не экономя при этом на материале.

- Широкий сортамент типоразмеров значительно облегчает выбор крепёжных элементов.

- Способность соединять разные по структуре и свойствам материалы значительно расширяет сферу применения метизов.

- Высокая прочность и долговечность соединения. При соблюдении правил установки и бережной эксплуатации срок службы заклёпок равен, а иногда и превышает срок службы скрепляемых деталей.

К недостаткам относят необходимость предварительного засверливания, неразборность соединения и приложение существенных усилий при клепании ручным способом. Кроме того, модели имеют одноразовое предназначение и не могут использоваться повторно.

Источник