Способы получения моторных топлив

Автомобильные топлива получают из нефти прямой перегонкой (первичный процесс) и деструктивными методами (вторичные процессы) ее переработки. Прямая перегонка всегда предшествует деструктивным методам переработки.

При деструктивных (химических) способах происходит изменение структуры и химического состава углеводородов, образующих нефть, а при прямой перегонке (физическом способе) нефть лишь разделяется на фракции (с определенными температурами кипения) без протекания химических реакций

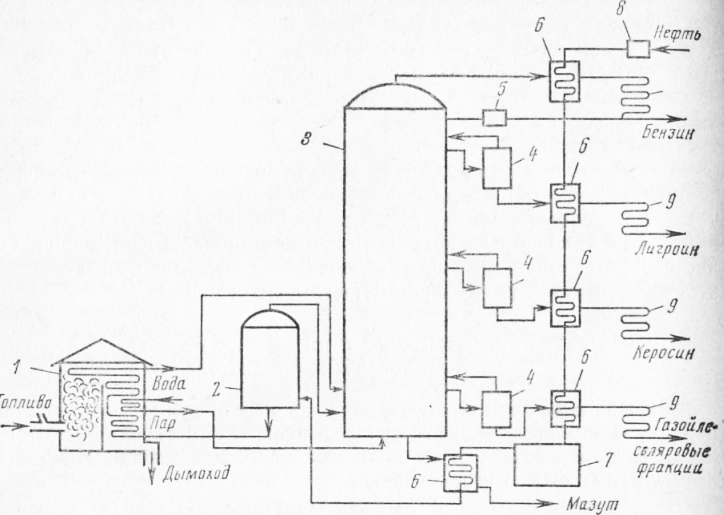

Прямая перегонка нефти осуществляется в установке, представляющей собой комплекс сложных устройств, основными элементами которых являются трубчатая печь и ректификационная колонна.

Рекламные предложения на основе ваших интересов:

В результате нагрева нефти до 330—350 °С образуется смесь паров нефти и неиспарившегося жидкого остатка, которая направляется в ректификационную колонну. В ректификационной колонне происходит разделение нефтяных паров на фракции-, составляющие тот или иной нефтепродукт; причем можно отобрать в одну группу фракции, у которых температура кипения отличается всего лишь на 5-8 °С.

Тяжелые фракции нефти, поступая в колонну в жидкой фазе,, Уже в нижней ее части отделяются от паров и отводятся из нее в в аде мазута, а пары конденсируются на тарелках колонны. Чем в иже температура кипения фракций, тем выше в колонне они конденсируются.

Прямая перегонка нефти позволяет получить лишь 10—15% бензина, и только отдельные сорта нефти дают выход бензина до 20—25%, т. е. столько, сколько составляют ее фракции, выкипающие в пределах от 35 до 195 °С. Поэтому, для того чтобы обеспечить, например, Работу одного грузового автомобиля на прямогонно.м бензине в течение года, нужно переработать около 75—100 тыс. л. нефти. Для Увеличения выхода бензина и других светлых нефтепродуктов применяют деструктивные (химические) методы переработки нефти, при помощи которых можно также улучшить качество нефтепродуктов, в частности детонационную стойкость бензина.

Крекинг является основным методом деструктивной переработки нефти. При крекинге происходит расщепление высокомолекулярных углеводородов и превращение их в низкомолекулярные легкокипя-щие углеводороды, пз которых состоят бензин и другие светлые нефтепродукты.

Крекинг может происходить под действием повышенных температур (470 — 540 °С) и давлении (20—70 кгс/см2)— термический крекинг или же под действием повышенной температуры (450— 500 °С), незначительного давления (до 1,5 кгс/см2), но в присутствии катализатора — каталитический крекинг. В обоих случаях пары сырья направляются в ректификационную колонну для разделения на фракции, как и при прямой перегонке. При термическом крекинге они поступают из нагревательной печи, пройдя испаритель, а при каталитическом — еще н реактор.

Проект первой в мире промышленной установки для крекинга нефти был разработан в 1891 г. русским инженером В. Г. Шуховым.

Легко расщепляются молекулы нефти, содержащие серу и кислород. По этой причине в бензинах термического крекинга находятся нежелательные сернистые и кислородные соединения. У бензинов, получаемых термическим крекингом, недостаточно высокие оюано-е число (не более 66—74)— основной показатель качества бензина п большое содержание непредельных углеводородов (до 30—40%). Из-за непредельных углеводородов бензин термического крекинга обладает плохой стабильностью и при хранении интенсивно окисляется и осмоляется. Поэтому на современных нефтеперегонных заводах термический крекинг не применяют. Каталитический крекинг является основным деструктивным методом получения бензинов.

Катализатор, направляя процесс в нужную сторону, способствует образованию изомерных предельных углеводородов (парафинов, ароматических), а также превращению части образовавшихся непредельных углеводородов в предельные.

Каталитический крекинг позволяет получнть бензин с октановым числом до 95. Сырьем для каталитическго крекинга обычно служат керосиновые, соляровые и газойлевые фракции прямой перегонки нефти.

Качество прямогонных бензинов (особенно полученных из сернистых нефтей) улучшается при их последующем каталитическом риформинге, являющемся одним из основных процессов современного нефтеперерабатывающего завода. Каталитический риформинг протекает в атмосфере водорода при температуре 480— 520 °С, давлении примерно 30 кгс/см2 и в присутствии алюмомолибденового катализатора (гидроформинг-процесс) или алюмоплатинового катализатора (платформинг-процесс),

Бензиновые фракции получают также из углеводородных газов методами полимеризации и алкилирования. Полимерные бензины, получаемые из газов, богатых олефиновыми углеводородами, имеют высокое октановое число, но обладают недостаточной химической стабильностью

Автомобильные топлива, полученные одним из указанных способов, должны быть очищены от органических (нафтеновых) кислот, непредельных углеводородов, смолисто-асфальтеновых веществ, сернистых соединений, а также подвергнуты стабилизации для повышения их химической и физической стойкости во время транспортирования, хранения и потребления.

Применяемые для очистки продукты обладают способностью взаимодействовать с нежелательными примесями (соединениями) и образовывать вещества удаляемне из топлива путем отстаивания или Другим способом.

Содержание серы в дизельном топливе может быть снижено путем ого гидрогенизации. Здесь происходит расщепление сернистых соединении и образование сероводорода, который удаляется промывкой щелочью.

Для снижения температуры застывания дизельное топливо подвергают депарафинизацин.

Повышение химической стабильности топлив осуществляется путем торможения процессов окисления непредельных углеводородов. К бензину добавляются специальные присадки, называемые антиокислителями (ингибиторами).

Такие ингибиторы, как параоксидифениламин, древестно-смоляной антиокислитель и другие, добавляются к бензину в сотых и тысячных его долях, но они увеличивают срок хранения бензина в несколько раз.

Повышение физической стабильности бензина достигается снижением содержания растворенных в нем газообразных и жидких углеводородов с высоким давлением паров, которые легко улетучиваются при его транспортировании и хранении. При этом изменяются фракционный состав, давление насыщенных паров, испаряемость и часто детонационная стойкость бензина.

Пары бензина пропускают через стабилизационные установки (ректификационные колонны), где происходит отделение газообразных углеводородов.

Для повышения детонационной стойкости бензинов к ним добавляют присадки.

Товарное топливо, т. е. то, которое поступает в автотранспортные предприятия, чаще всего представляет собой смесь из фракций, полученных несколькими способами переработки. В частности, бензин может представлять собой сложную смесь продуктов прямой перегонки, крекинга, каталитического риформинга, полимерных бензинов и высокооктановых изопарафиновых и ароматических компонентов.

Источник

§ 2. ОСНОВНЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ТОПЛИВ

Принципы получения топлив

Получение топлив для двигателей внутреннего сгорания — сложный процесс, включающий получение первичных его компонентов, их смешивание и улучшение присадками до товарных показателей качества в соответствии с требованиями стандартов. Первоначальным сырьем топлив традиционно является нефть.

Различают две группы способов переработки нефти с целью получения топлив и смазочных материалов: I) способы, не изменяющие индивидуальных углеводородов; 2) способы термокаталитической деструкции индивидуальных углеводородов.

В первую группу входят процессы прямой перегонки, т. е. разделение нефти на отдельные фракции в зависимости от температуры их кипения. Перегонка нефти (дистилляция) — процесс, обязательный для получения естественных фракций бензина, дизельного топлива и других содержащихся в нефти фракций.

В зависимости от месторождения нефть содержит 10—15 % бензиновых фракций, 15—20 % топлива для реактивных двигателей, 15—20 % дизельного топлива и примерно 50 % мазута, который, в свою очередь, является сырьем для получения различных смазочных материалов.

Вторая группа включает процессы вторичной переработки нефти, приицип которой основан на термическом разложении индивидуальных углеводородов, позволяющем существенно увеличить выход из нефти бензиновых и других фракций, улучшить их показатели качества (детонационную стойкость, химическую стабильность и пр.).

К способам вторичной переработки относят термический и каталитический крекинг, каталитический риформинг, пиролиз, гидрокрекинг, алкилирование и пр.

Рассмотрим способы переработки нефти более подробно.

Первичная (прямая) переработка

Все современные нефтеперерабатывающие установки имеют секции первичной переработки. Их задача — разделить нефть на отдельные фракции. Для этого используют сложный комплекс автоматизированных аппаратов.

Фракции, выкипающие до 330—350 °С, выделяются на установках под атмосферным давлением. Такие установки носят название атмосферных. Отгонять из нефти фракции, выкипающие при более высокой температуре, при атмосферном давлении нельзя, так как в этих условиях разложение углеводородов (крекинг) начинается раньше, чем их выкипание.

Для более глубокого фракционирования, т. е. выделения масляных фракций, давление в установках понижают до 4—-6 кПа. При этом понижается температура кипения углеводородов, что позволяет продолжить дистилляцию (перегонку) и получить уже не только топливные, но и масляные фракции. Такие установки называют вакуумными. Объединенные в единый комплекс атмосферная и вакуумная установки носят название атмосферно-вакуумной установки»

В атмосферных секциях выделяются следующие фракции:

1) углеводородный нефтяной газ;

2) бензин, выкипающий в диапазоне 35—205 °С;

4) дизельное топливо (180—360 сС).

Оставшийся мазут подается в вакуумные секции, где под вакуумом фракционируется на легкие, средние и тяжелые масла. Если мазут предназначается для использования в качестве котельного топлива, отгоняют только его фракцию. После отгона из мазута дистиллятных масляных фракций или фракций котельного топлива остается гудрон. Гудрон уже при 30—40 °С застывает, образуя твердую массу. Его используют как сырье для приготовления битума или масел очень высокой вязкости.

Для перегонки нефть нагревают в трубчатых печах.

Это большие и сложные сооружения, нагревающие до 1000 т сырья в 1 ч при тепловой нагрузке до 4,2-10° кДж/ч и КПД печи 70—80 % (КПД печи — отношение теплоты, переданной продукту, к теплоте, полученной при сгорании топлива). Из трубчатой печи нагретую до высокой температуры нефть и испарившиеся фракции направляют в специальную установку, называемуюректификацион-нои колонной, которая представляет собой вертикально установ-

1. Комплексная атмосферно-ва- ленный прочный металлический куумная установка переработки нефти цилиндр с наружной теплоизоляцией.

Внутри колонны поперек цилиндра расположены перегородки с отверстиями, прикрытыми колпачками (колпачковые тарелки). Часть колонны, лежащая на уровне ввода нагретого в трубчатой печи продукта, является испарительной (эвапорационной) зоной. Пары из этой зоны поднимаются в верхнюю часть колонны, проходя через колпачковые тарелки, где постепенно охлаждаются и конденсируются на тарелках различного температурного уровня. Чем выше расположены колпачковые тарелки, тем более легкие (т. е. более низкокнпящие) фракции на них конденсируются. Для лучшей конденсации в верхней части колонны установлено устройство для орошения. В качестве орошающей жидкости используют фракции нефти того температурного диапазона, продукты которого выводятся из колонны в паровой фазе.

Схема комплексной атмосферно-вакуумной установки современного нефтеперерабатывающего производства приведена на 1.

Вторичная переработка нефти методами термической деструкции и синтеза

Возрастающая потребность в производстве топлив и ограниченность их содержания в исходном сырье сделали необходимым применение вторичной переработки нефти» позволяющей значительно увеличить выход топливных фракций (например, выход бензина может возрасти с 20 до 60 %).

Идея практического использования расщепления углеводородов нефти путем воздействия высоких температур была выдвинута русским инженером В. Г. Шуховым еще в 1891 г. Теоретические основы этой идеи разработал русский химик А. А. Летний, описавший в 1875 г. процесс разложения тяжелых углеводородов на более легкие путем их нагревания. Слово «крекинг» от английского crack (расщепляться) обозначает ряд процессов термической деструкции углеводородов.

Разработаны, изучены и нашли практическое применение несколько видов крекинга: термический, каталитический, гидрокрекинг, каталитический риформинг.

Термический крекинг. Механизм и направление термической деструкции зависят от термодинамической вероятности протекания определенного процесса в данном направлении до достижения равновесного состояния. Термодинамическая вероятность протекания какого-либо процесса деструктивных превращений определяется величиной изменения энергии Гиббса, т. е. части внутренней энергии тела, которая может быть превращена в работу.

Механизм распада алканов основан на различной энергии диссоциации связей С—С и С—Н. Энергия диссоциации связи С—С меньше, поэтому деструкция нормальных алканов, как правило, происходит вследствие разрыва связи С—С. Место разрыва зависит в основном от давления и температуры. Чем выше температура и меньше давление, тем ближе к концу молекулы происходит ее разрыв. Таким образом, представляется возможность управлять процессом деструкции.

При температуре около 450 °С деструкция алканов происходит посередине цепи. Например, алкан С19НЗУ (октадекан), имеющий температуру кипения 317,5 °С и плотность 782 кг/м3, распадается на алкан С9Н20 (нонан) с температурой кипения 150,8 °С и плотностью 718 кг/м3 и на алкен С9Н18 (нонилен) с температурой кипения 146,9 °С и плотностью 729 кг/м3 (плотность указана при температуре 20 °С).

Значительно сложнее механизм крекинга алкенов и алкадиенов. Несмотря на то, что в исходных продуктах этих групп углеводородов чаще всего пет, возникновение их в процессе термической деструкции и их последующие превращения серьезно влияют на состав конечных продуктов.

В ненасыщенных углеводородах не все связи С—С равнопрочны. Наименьшей прочностью обладают так называемые р-связи; по ним и происходят наиболее вероятные разрушения молекул алкенов и алкадиенов, причем последние расщепляются менее активно, чем алканы, а значительная их часть полимеризуется и уплотняется.

Цикланы в условиях крекинга теряют боковые цепи, которые, отделившись от кольца, расщепляются так же, как алканы; одновременно происходит дегидрирование цикланов.

В настоящее время термический крекинг из-за низкого качества получаемых продуктов (бензинов), не удовлетворяющих требованиям современных двигателей, почти полностью вытеснен другими, более современными методами вторичной переработки нефти. Новые установки термического крекинга теперь не строят, а действующие по возможности переоборудуют в установки каталитического крекинга и других современных процессов.

Каталитический крекинг. Основным современным методом, позволяющим получать высококачественный и стабильный бензин из тяжелых фракций, выкипающих при температуре 300—500 °С, является каталитический крекинг. От термического он отличается применением катализаторов, в присутствии которых процессы деструкции идут в направлении образования изомерных, наиболее ценных для бензинов углеводородов.

Процесс протекает при давлении 0,14—0,18 МПа и температуре 450—500 °С. В качестве катализатора используют природные алюмосиликаты; пористая структура катализатора (1 г катализатора обладает активной поверхностью до 400—500 м2) обеспечивает ВЫСОКУЮ активность алюмосиликатов.

В последнее время ряд установок переводят на новые цеолит- содержащие катализаторы, которые активнее алюмосиликатов, а главное — еще больше повышают содержание в бензине изомерных соединений и уменьшают количество ненасыщенных углеводородов. Необходимо обеспечить периодическое удаление с поверхности катализатора смолистых отложений и кокса, образующихся от соприкосновения с углеводородами сырья и получаемых продуктов. Чаще всего смолистые отложения просто выжигают при температуре 550— 680 °С пропусканием через катализатор воздуха.

Характерной особенностью каталитического крекинга является избирательная активность к различным типам углеводородов, а также высокая скорость протекания реакций, значительно большая, чем при термическом крекинге. Кроме того, здесь активно развиваются процессы изомеризации, обусловливающие особую ценность получаемых продуктов, и особенно бензина.

В результате каталитического крекинга получаются продукты, в которых содержание изоалканов и ароматических углеводородов достигает 55 %, цикланов 20—25 %; алкены и алкадиены, характерные для продуктов термического крекинга и являющиеся основной причиной их низкого качества, составляют всего 5—9 %; общий выход бензиновых фракций достигает 50 % и более.

Целевым продуктом каталитического крекинга является бензин высокой детонационной стойкости (октановое число от 87 до 91 по исследовательскому методу).

Гидрокрекинг, В продуктах термического и даже каталитического крекинга всегда наблюдается недостаток водорода. Это основная причина содержания в них непредельных углеводородов; поэтому и выход бензинов не превышает 40—50 % от исходного сырья. Гидрокрекинг представляет собой разновидность каталитического крекинга в присутствии водорода. Гидрокрекинг кроме увеличения рыхода целевого продукта может быть использован и для гидро- очпстки продукта, в первую очередь, от серы, что имеет большое значение, особенно при переработке сырья с высоким ее содержанием.

Гидрокрекинг осуществляют при температуре 420—500 °С и давлении 3—10 МПа. Массу исходного сырья вместе с катализатором пропускают через реактор, в который под давлением подается водород. В результате первой стадии процесса получается обычно широкая фракция с концом кипения 300—350 °С. Этот продукт подвергается дальнейшей обработке, при которой температуру снижают до 380—450 °С, а давление водорода поддерживают на уровне 10 МПа.

В качестве катализатора используют сульфиды вольфрама и молибдена, а также другие соединения, в том числе на основе платины. Последнюю не применяют при переработке сырья с высоким содержанием сернистых соединений, которые оказывают отрицательное влияние на платиновый катализатор. В качестве носителя катализатора применяют синтетические алюмосиликаты.

Изменяя режим гидрокрекинга (давление, температуру и объемную скорость подачи реагентов), можно получать необходимые фракционный и групповой химические составы целевого продукта (бензина, реактивного или дизельного топлива). Остаточные продукты переработки можно вводить в процесс повторно.

Гидрокрекинг, в частности, широко используют при получении топлив для турбореактивных двигателей из сернистых мазутов. Сырьем могут быть и бензиновые фракции, тогда целевым продуктом являются сжиженные газы (бутан-пропаиовые фракции).

Процесс осуществляется под давлением водорода до 25 МПа.

Каталитический риформинг. В отечественной нефтеперерабатывающей промышленности риформинг занимает важное место и является основным способом производства высококачественных бензинов (в частности, бензинов АИ-93 и АИ-98). Если в качестве катализатора используют платину, то риформинг называют платфор- миигом. Сырьем для. риформинга являются бензиновые фракции с началом кипения обычно выше 110°С. Каталитический риформинг осуществляют при температуре 470—530 °С и давлении 2—4 МПа.

Утилизация тяжелых остатков крекинга может быть проведена коксованием, которое проводится при атмосферном давлении и температуре 550 «С. При таком режиме тяжелые углеводороды превращаются в кокс и жидкие фракции, из которых можно получить бензин; кроме того, образуются нефтяные газы.

Высокооктановые компоненты бензина получают из побочных продуктов крекинга и коксования. Целевыми продуктами процесса являются изооктан (октановое число 100), алкилат (алкилбензин) н алкнлбензол.

Все эти продукты широко применяют как добавки к товарным бензинам для повышения их детонационной стойкости. В нефтеперерабатывающей промышленности широко внедряЕОтся комплексные автоматизированные установки. В перерабатывающие комплексы включаются установки по вакуумной перегонке мазута и висбре- кинга (легкого термического крекинга) гудронов, а также установки гидрокрекинга. Это позволяет значительно увеличить выход светлых нефтепродуктов.

Очистка, легирование и получение топлив товарных марок

Для удаления из топлив нежелательных и вредных продуктов применяют различные методы очистки. Наиболее традиционным методом является щелочная очистка, которая позволяет удалить из топлива органические кислоты, сероводород и другие соединения серы. Нефтяные кислоты образуют со щелочыо соли, хорошо растворимые в воде и таким образом выводимые из очищаемого продукта. Для щелочной очистки бензинов и дизельных топлив применяют 10 %-ный раствор NaOH. Причем при очистке бензинов каталитического крекинга важно обеспечить концентрацию щелочи к моменту окончания очистки не менее 4 %, так как иначе содержание фактических смол в очищенном бензине может оказаться чрезмерно высоким.

Перспективны методы избирательной адсорбции с применением молекулярных сит (цеолитов), существенно улучшающие показатели качества беизинов.

Самым эффективным и перспективным методом очистки является гидроочистка. Принципы ее сходны с принципами гидрокрекинга. В присутствии катализатора и водорода идет процесс гидрирования (насыщения) непредельных углеводородов; одновременно почти полностью удаляются соединения серы. Поэтому продукты гидрокрекинга обычно не нуждаются в дальнейшей очистке.

Для улучшения низкотемпературных свойств топлив (в первую очередь дизельных) применяют депарафинизацию, т. е. селективное удаление парафина. В качестве растворителей используют ацетон, жидкий пропан, дихлорэтан и другие жидкости с низкой температурой кипения. Смесь охлаждают и после застывания парафина фильтруют. Парафин остается на фильтре, а растворители после их отгонки снова используют для очистки топлива.

Присадки к топливам подразделяют по их целевому назначению. Разработаны и широко применяют следующие группы присадок.

I группа. Присадки, улучшающие процесс сгорания топлива в двигателях. В эту группу входят антидетонаторы, присадки, уменьшающие нагарообразование, сокращающие задержку воспламенения, и противодымные присадки.

II группа. Присадки, способствующие сохранению первоначальных показателей качества топлива. К ним относятся антиокислительные присадки, замедляющие процессы окислительной полимеризации в топливе, присадки-деактиваторы металлов и диспергирующие присадки, препятствующие выделению различных осадков из топлив.

III группа. Присадки, предотвращающие вредное воздействие топлив на топливную аппаратуру, топливопроводы, емкости для

хранения и топливные баки. К этой группе относятся противоиз- иосные и противокоррозионные присадки.

IV группа. Присадки, облегчающие эксплуатацию двигателей при низких температурах. Сюда входят вещества, понижающие температуру застывания топлив (депрессаторы), а также присадки, предотвращающие выделение кристаллов льда. В зависимости от назначения топлив в них вводят композиции из перечисленных видов присадок. Для бензинов, например, чаще всего применяют антидетонаторы и антиокислительные присадки.

Получение газообразных топлив

Газообразные топлива получают разными путями: природные газы добывают из газовых месторождений, нефтяные газы получают при переработке нефти как побочный продукт различных крекинг- процессов или как головные фракции прямой перегонки нефти, коксовый и доменный газы образуются при коксовании углей и при выплавке чугуна.

Каким бы способом не получали газ, его перед тем, как использовать в качестве топлива для двигателей, подвергают очистке и другим процессам, повышающим его качество (например, метани- зации, т. е. обогащению метаном для увеличения теплоты сгорания).

В настоящее время практическое применение как топливо для двигателей получили только природные и нефтяные газы, а из них в основном пропан и бутан, которые используют в сжиженном состоянии.

Получение топлив синтезом из газов

Синтез жидких углеводородных топлив типа бензинов может быть осуществлен без использования такого уникального невосста- навливаемого природного сырья, каким является нефть. Запасы нефти в мире ограниченны, и поэтому получение синтетических топлив имеет большое значение.

— Принципиальная возможность получения углеводородов из оксида углерода и водорода была доказана в 1908 г. русским химиком Е. П. Орловым. В современных процессах синтеза в присутствии торий-кобальт-магниевого катализатора при соотношении 1 : 2 исходного сырья СО и Н2 и температуре 180—210 °С углеводороды образуются по схеме

пСО -f (2п -f 1) Н2 СЛН2П+3 4- пП20 или пСО 2пН2 СлН2п + дН20.

При проведении процесса при атмосферном давлении получают бутан-пропановую и легкие бензиновые фракции. Газовые фракции используют в качестве топлива в виде сжиженных газов, а бензиновые фракции подвергают полимеризации в присутствии катализатора при давлении до 20 МПа. Далее продукт фракционируется на бензин,

По групповому химическому составу синтетический бензин и дизельное топливо близки к соответствующим прямогонным продуктам. В них преобладают нормальные алканы, ароматических углеводородов не более 3—5 %.

В 3 приведен примерный выход продуктов синтеза СО и Н2 при атмосферном и повышенном давлениях.

Для синтезирования углеводородных топлив из ненефтяного сырья могут быть использованы природные запасы каменного угля.

Все виды газового топлива по способу получения подразделяются на природные и искусственные.

Биоконверсия солнечной энергии. Способы получения энергии .

газообразное топливо — природный газ, биогаз, попутный газ.

Способы получения энергии из биомассы.

Биомасса как топливо имеет ряд достоинств. В отличие от ископаемого топлива при ее сжигании выделяется менее 0.

История развития человечества теснейшим образом связана с получением и

в природе, добываются промышленным способом, получили название — топливо.

Источник