ТЕХНОЛОГИЯ КВАРЦЕВОГО СТЕКЛА

Отличительная особенность изготовления кварцевого

Стекла — высокая температура плавления кварца. С другой стороны, необходимость достижения высоких физико — химических свойств кварцевого стекла выдвигает весьма высокие требования к чистоте сырьевых материалов. В силу этого при производстве кварцевого стекла используется обогащенное сырье.

Для производства непрозрачного кварцевого стекла используют обогащенные кварцевые пески с содержанием, % по массе: Si02—99,6—99,7, Fe203 — не более 0,02. Обогащение кварцевого песка заключается в обработке на сотрясательных столах, последующей промывке в гидравлическом классификаторе и вакуумном обезвоживании.

Получают кварцевое стекло методом наплавлення из кварцевых песков, которое осуществляют в электрических печах сопротивления с графитовыми или угольными нагревателями. Температура в этих печах может достигать 1900—2000 °С, продолжительность плавки составляет 1—4,5 ч.

Изделия формуют при температуре 1550—1650 °С. В зависимости от конфигурации изделий их выработка может производиться как в печи, так и вне ее. Так, при изготовлении изделий простой конфигурации, например сосудов и горшков, их вырабатывают методом раздува непосредственно в печи. Изделия, изготовляемые методом прессования (огнеупорные брусья, изделия малых форм), вырабатывают вне печи.

После выработки изделия подвергаются отжигу, затем очистке от приварившихся зерен кварца, после чего они подвергаются механической обработке — резке, шлифовке, полировке. Механическую обработку осуществляют абразивным инструментом на металлообрабатывающих или специальных станках. Используются алмазные пилы, абразивные круги и пескоструйные аппараты.

Производство прозрачного кварцевого стекла. Для производства такого стекла используют особо чистое сырье — горный хрусталь, гранулированный и молочно — белый кварц, которые с целью удаления из них минеральных и газожидких включений подвергают специальной обработке. В сырье, используемом для производства особо чистого прозрачного кварцевого стекла, содержание посторонних примесей не должно быть более 0,0001—0,00001 %. Получать его можно плавкой: в вакуумной индукционной печи, в электрических вакуум — компрессионных и в газовых печах.

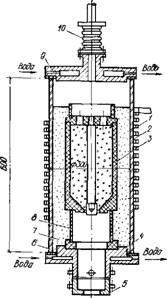

Рис. 20.2. Индукционная вакуум-ат — мосфериая тигельная печь для плавки стекла и вытягивания кварцевых труб 1 — индуктор; 2 — кварцевый корпус; 3 — графитовый тигель; 4 — нижний диск; 5 — заглушка; 6— изоляционное кольцо; 7 — тепловая изоляция; 8 — графитовая втулка; 9 — вакуумная прокладка; 10 — сильфои

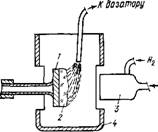

Рис. 20.3. Схема получения прозрачного кварцевого стекла способом газовой плавки 1 — прнмаика; 2— кварцевая заготовка; 3 — горелка; 4— муфель из непрозрачного кварцевого стекла

Вакуум-компрессионный способ. Сущность этого метода заключается в том, что вначале плавку осуществляют под вакуумом, что способствует резкому сокращению числа газовых включений в расплаве, а перед концом плавки вакуум заменяют давлением с целью сжимания и растворения в расплаве оставшихся пузырей. В промышленных масштабах нашел применение вакуум-атмосферный вариант этого способа производства прозрачного кварцевого стекла. Отличительная особенность этого варианта состоит в том, что расплав стекломассы после вакуумной плавки выдерживается некоторое время под атмосферным давлением.

Для получения кварцевого стекла по этому варианту применяют электрические индукционные печи с графитовыми тиглями. В этих же печах получают трубы из кварцевого стекла диаметром 3—150 мм, для чего печь снабжают вытяжной машиной (рис. 20.2). Питание индукционных печей электроэнергией осуществляют с помощью ламповых или машинных генераторов мощностью 30—250 кВт. Режим вакуума создают масляным насосом до остаточного давления 10—3—-10-4 мм рт. ст. (0,01—0,001 Па), а давление создается инертным газом, его величина может составлять (15—25) 105 Па. Про-

должителыюсть плавки при этих режимах составляет 1—5 ч. В этих печах наряду с трубами получают блоки из кварцевого стекла массой 15—25 кг.

Газовый способ. Применяется для получения особо чистого кварцевого стекла, пригодного для оптических целей. Сущность способа заключается в том, что мелкую крупку из горного хрусталя размером 0,1— 0,3 мм специальным дозатором подают в пламя горелок, которые работают на во дородно-кислородной смеси. Под воздействием пламени горелок зерна кварца нагреваются и падают на раскаленную до 2100—2150°С поверхность кварцевого стекла, находящегося в печи. Зерна при этом расплавляются и, сливаясь друг с другом, образуют прозрачную массу. Схема получения прозрачного кварцевого стекла способом газовой плавки дана на рис. 20.3. Этим способом получают блоки до 20—25 кг. Расход газа при этом составляет 120—150 м3 на 1 кг стекла.

Блоки из кварцевого стекла, получаемые различными способами для получения изделий, подвергаются дальнейшей обработке. Это достигается прессованием, мол- лированием или механической обработкой. Изделия химико-лабораторной посуды получают кварцедувным способом с применением водородно-кислородных горелок.

В настоящее время разработаны и промышленно освоены новые способы получения особо чистых кварцевых стекол. К их числу относятся получение стекла из синтетической двуокиси кремния с применением источников тепловой энергии, а также путем высокотемпературного гидролиза летучих соединений кремния (тетра — хлорида кремния) в факеле водородно-кислородного пламени.

Источник

Способ получения кварцевого стекла

Владельцы патента RU 2384530:

Изобретение относится к металлургической технике и предназначено для использования при изготовлении тиглей путем высокотемпературного гидролиза тетрахлорида кремния. Технический результат изобретения заключается в увеличении количества осажденного на подложке синтезированного диоксида кремния с получением равномерной плотности напыленного тигля по его объему и уменьшении примесей. На поверхность вращающейся графитовой подложки в форме тигля осуществляют напыление диоксида кремния, получаемого пирогидролитическим разложением тетрахлорида кремния в присутствии мономолекулярной воды в пламени. Для формирования ламинарного пограничного слоя пламени после соприкосновения с напыляемой поверхностью траекторию движения продуктов сгорания при напылении корпуса тигля направляют через аэродинамический канал реактора. Канал реактора выполнен в виде продольной щели с одинаковым секционным разделением перегородками по высоте аэродинамического канала, причем при напылении днища тигля проходное сечение верхних секций аэродинамического канала перекрывают. 2 ил.

Изобретение относится к металлургической технике и предназначено для использования в качестве устройства при изготовлении тигля путем высокотемпературного гидролиза тетрахлорида кремния в присутствии мономолекулярной воды в пламени.

Известен способ получения изделий из порошкового стекла, включающий формование, спекание, обработку в растворах поверхностно-активных веществ и сушку, причем обработку в растворах поверхносто-активных веществ осуществляют перед формованием [1].

Недостатком этого технического решения является относительно невысокий процент осаждения диоксида кремния на подложку на стадии формования, связанный с тем, что объемно-параболический профиль концентрации диоксида кремния в факеле горелки относительно вращающегося штока с подложкой и возрастанием толщины напыленного тигля формируется избыточным расходом продуктов сгорания для того, чтобы исключалось попадание реакторных газов в область наплавления диоксида кремния. При такой общей аэродинамике факела не решается достаточно хорошо вопрос удаления продуктов сгорания из зоны горения, что приводит к привнесению в объем тигля примесей либо способствует уменьшению процента осаждения диоксида кремния.

Известен способ получения кварцевого стекла, включающий плавление кварцевого сырья в графитовом тигле в вакуумной электрической печи, стабилизацию и охлаждение, причем давление в процессе плавления меняют по соответствующему режиму, связанному диапазонами температур с диапазонами давления, поддерживая радиальный градиент температуры расплава 1÷50°С·см -1 , а стабилизацию осуществляют при температуре 1100÷1400°C, причем стабилизацию осуществляют в течение 10·D 2÷2,4 ·c [2].

Недостатком указанного технического решения является то, что камера и отходящий от него аэродинамический канал отсоса продуктов парофазного гидролиза тетрахлорида кремния в пламени имеют форму, не стабилизирующую пограничный слой в области осаждения диоксида кремния и, как следствие, достаточно высокий процент синтезированного SiO уносится с продуктами сгорания. Другим недостатком является наличие вредных химических соединений при получении кварцевого стекла, требующих сложной системы очистки и нейтрализации отходящих газов.

Технический результат предлагаемого изобретения — увеличение количества осажденного на подложке синтезированного диоксида кремния с получением равномерной плотности напыленного тигля по его объему, уменьшение примесей в последнем.

Указанный технический результат достигается тем, что для формирования ламинарного пограничного слоя пламени после соприкосновения с напыляемой поверхностью траекторию движения продуктов сгорания при напылении корпуса тигля направляют через аэродинамический канал реактора, выполненного в виде продольной щели с одинаковым секционным разделом перегородками по высоте аэродинамического канала, причем при напылении днища тигля проходное сечение верхних секций аэродинамического канала перекрывают.

Информационный поиск научно-технических достижений по этой теме, тематический анализ изобретений патентного фонда ВПТБ по решению данной проблемы не выявил совокупности отличительных признаков, сходных и присущих с признаками предлагаемого изобретения, которое может быть использовано в качестве технологического процесса при изготовлении тигля путем высокотемпературного гидролиза тетрахлорида кремния в присутствии мономолекулярной воды в пламени. В соответствии с действующим законодательством России предлагаемое изобретение удовлетворяет критериям «новизна», «уровень техники», «промышленная применимость».

Изложенная сущность изобретения поясняется чертежами, где:

на фиг.1 — продольный разрез конструкции реактора;

на фиг.2 — радиационно-спектральный анализ проб наличия примесей.

| Наименование пробы |

| 0 — порошкообразный кремнезем. |

| 1 — спеченный в кислородно-водородном пламени до 0,3÷1,8 г/см. |

| 2 — прозрачное кварцевое стекло, полученное спеканием в кислородно-водородном пламени. |

| 3 — прозрачное кварцевое стекло, полученное термовакуумным спеканием. |

Способ получения кварцевого стекла достигается соответствующей конструкцией реактора, содержащего платформу 0, перемещающуюся вверх-вниз за счет стоек 1 с помощью приводов 2, причем последние закреплены к платформе 0 с возможностью вхождения в полости 3 пола при перемещении вниз. На платформе 0 расположена станина 4 с обечайкой 5 для поступления охлаждающей воды по трубопроводу 6, закрепленному с помощью распорки 7 относительно обечайки 5 и имеющему в верхней части перфорированный коллектор 8 для равномерной раздачи охлаждающей воды под давлением, и удаления воды за пределы обечайки 5. Станина 4 шарнирно связана со штоком 9, выполненным в виде конуса и жестко закрепленным с оправкой 10, выполненной в форме каплеобразной емкости, оболочка которой и дистанционирующие элементы 11 выполнены из теплопроводного материала. На оправку устанавливается графитовая подложка 12, а на шток закрепляется отражатель 13. На станине 4 расположены осесимметрично стойкам 1 кожухи 14, на двух из которых установлены приводы 15 для вращения штока 9 относительно станины 4. К реактору относится горелка 16 с диффузором 17, причем к последнему крепится защитный козырек 18. Горелка 16 шарнирно соединена со штангой 19 с полостью для трассировки гибких трубопроводов 20 подачи ингредиентов напыления. Штанга 19 жестко закреплена с трубой 21 в виде стойки с салазками 22 с возможностью реверсивного движения вперед-назад за счет приводов 23 и упоров 24, причем это движение связано с поворотами горелки 16 относительно графитовой подложки 12, осуществляемыми за счет привода 25. Для удаления продуктов горения эквидистантно горелке 16 расположен аэродинамический канал 26, закрепленный в ограждении 27 реактора с помощью крепежа 28, причем аэродинамический канал 26 имеет шиберы 29 для перекрытия проходного сечения аэродинамического канала 26 в соответствующих режимах напыления графитовой подложки 12 за счет приводов 30.

Способ получения кварцевого стекла осуществляется следующим образом.

Запуск реактора осуществляется после взаимосвязанной юстировки приводов платформы 0, горелки 16, салазок 22, аэродинамического канала 26 и подачи воды под давлением через коллектор 8 с наполнением каплеобразной емкости оправки 10 охлаждающей водой, при этом шток 9 за счет приводов 15 равномерно вращается с соответствующей скоростью, величина которой связана с диаметром напыляемой графитовой подложки 12. После подачи ингредиентов напыления через трубопроводы 20 в горелку 16 и осуществления процесса горения протекает реакция парофазного гидролиза тетрахлорида кремния в пламени с выпадением диоксида кремния на подложку 12. При нахождении платформы 0 в нижнем положении приводы 23 салазок 22 перемещают горелку 16 к ближнему к платформе 0 упору 24, причем горелка 16 за счет привода 25 профилирует по расстоянию поверхность графитовой подложки 12 для напыления ее днища при закрытых верхних шиберах 29 аэродинамического канала 26. Этот процесс осуществляется циклически до тех пор, пока не будет достигнута соответствующая толщина напыленного тигля. Для исключения в режиме движения переменных величин отдельных частей реактора, когда существует большая вероятность возникновения турбулентного пограничного слоя при осаждении диоксида кремния в результате механических и тепловых воздействий на объемно-параболический профиль концентрации диоксида кремния в факеле горелки 16 относительно вращающейся подложки 12, используются конструктивные элементы реактора: отражатель 13, соответствующий профиль диффузора 17 с козырьком 18 горелки 16, а в процессе напыления соответствующее математическое описание функционирования приводов составных частей реактора, работа шиберов 29, а также температура охлаждающей воды в оправке 10, в результате количество примесей в изготовленном тигле уменьшается на порядок.

Применение предлагаемого технологического способа получения кварцевого стекла улучшит процесс эффективности осаждения диоксида кремния за счет организации аэродинамики ламинарного пограничного слоя при напылении и на порядок уменьшит количество примесей.

1. Алешкова В.Б. Способ получения изделий из порошкового стекла. SU А.с. №662509. C03B 20/00. Приоритет — 12.09.75. Опубл. бюллетень изобретений №18. 15.05.1979 — аналог.

2. Шубин В.Н. и др. Способ получения кварцевого стекла. SU А.с. №716995. C03B 20/00. Приоритет — 28.11.77. Опубл. бюллетень изобретений №7. 25.02.1980 — прототип.

Способ получения кварцевого стекла преимущественно при изготовлении тигля с малым содержанием микропримесей, заключающийся в том, что на поверхность вращающейся графитовой подложки в форме тигля осуществляют напыление диоксида кремния, получаемого пирогидролитическим разложением тетрахлорида кремния в присутствии мономолекулярной воды в пламени, и последующего остекловывания, отличающийся тем, что для формирования ламинарного пограничного слоя пламени, после соприкосновения с напыляемой поверхностью, траекторию движения продуктов сгорания при напылении корпуса тигля направляют через аэродинамический канал реактора, выполненного в виде продольной щели с одинаковым секционным разделом перегородками по высоте аэродинамического канала, причем при напылении днища тигля проходное сечение верхних секций аэродинамического канала перекрывают.

Источник