42. Технология производства криволинейных заготовок

Криволинейные детали изготавливаются следующими способами: выпиливанием; путем загибания прямолинейного бруска в шаблоне; прессованием массивной древесины с одновременным гнутьем; гнутьем заготовок из шиона с одновременным склеиванием; изготовлением гнутопропильных заготовок. Все способы широко применяются в практике, имеют свои преимущества и недостатки. Выпиливание отличается простотой технолог, процесса и не требует спец. оборудования, но при выпиливании перерезаются волокна древесины, что ослабляет прочность детали; детали с большой кривизной приходится составлять из нескольких .элементов, где получаются торцевые срезы, что ухудшает их обработку на фрезерных станках; метод дает низкий % полезного выхода за счет образования большого кол-ва кусковых отходов, Метод гнутья требует более сложного спец. оборудования н имеет сложный технолог, процесс; но при этом полностью сохраняется и иногда повышается прочность детали; не создаются на гранях заготовок и торцевые поверхности, значит улучшается условие обработки детали. Технолог. процесс гнутья древесины состоит из гидротермической обработки, гнутья и сушки изогнутых деталей. Наиболее распространена схема технолог, процесса: раскрой на заготовки, гидротермическая обработка, гнутья, сушка и механическая обработка деталей (гнутых заготовок). К качеству древесины для гнутья предъявляют высокие требования, раскраивают материал по предварительной разметке, не допуская

в заготовках дефектов, кроме припуска на обработку предусматривается и припуск на упрессовку поперек волокон (упрессовка зависит от породы древесины), дают и повышенный припуск по длине заготовки, Для пластификации древесины проводят гидротермическую обработку: Способы обработки: 1. проваривание в ваннах при температуре воды 90-95°С в течении 1-2,5 часа. 2. пропариваете в специальных пропарочных котлах — пар температура 102-105° С, определенное время, во влажности 25-30% древесины, Рпара низкое 0,05 МПА. 3. прогрев брусков в поле токов высокой частоты — резко ускоряет процесс пластификации. 4. обработка аммиаком — замачивают в течении 6 суток. 5. обработка в растворах дубильных веществ фенолов и альдегидов, пропитка мочевиной. Гнутье — во всех способах гнутья применяются шаблоны, профили которых определяют форму изгиба. Используются станки двух типов: на полную и неполную окружности (гнутарные и гнутарно-сушильные станки), Сушка — изогнутые заготовки вместе с шаблонами и шинами сушаться в сушильных камерах, при определенных режимах, После сушки заготовки охлаждают, освобождают от шин и шаблонов и проводят механяч. обработку. Гнутые детали должны сохранять приданную им форму (+- 3 мм), НА ПОВЕРХНОСТИ НЕ ДОЛЖНО БЫТЬ ТРЕЩИН, ОТЩЕПОВ, СКЛАДОК), Гнутье клееной фанеры осуществляется в шаблонах, состоящих из 2-х частей (матрицы и пуансона) между которыми закладывают и изгибают фанеру. При изготовлении гнутопропильных заготовок в заготовках делают продольные или поперечные пропилы. Пропилы выполняются пилами, бывают прямоугольные и клиновидные, определенной глубины и

ширины. Подготовленные заготовки начиная с середины подвергаются обжиму по контуру, на внутр. часть наклеивается шпон и производится выдержка до схватывания клея,

Криволинейные заготовки получают и методом склеивания с одновременным гнутьем. Здесь редко применяется цельная массивная древесина (тонкие планки 2-5 мм), планки формируют в пакеты, толщина и кол-во планок подбираются по минимальному радиусу изгиба, затем пакет вкладывают в матрицу и пуансон, прижим осуществляют гидроцилиндрами, пресс-форма обогревается паром, после схватывания клея пакет вынимается и обрабатывается.

Источник

Гнутье. Сравнительный анализ различных методов получение криволинейных заготовок. Перечень технологических операций процесса гнутья.

Криволинейные детали из цельной древесины можно изготовлять двумя принципиально различными способами: выпиливанием криволинейных заготовок и приданием прямолинейному бруску изогнутой формы путем загибания его на шаблоне. Оба способа — применяются на практике и имеют свои преимущества и недостатки.

Выпиливание криволинейных заготовок отличается простотой технологии и не требует специального оборудования. Однако при выпиливании неизбежно перерезают волокна древесины, и это настолько ослабляет ее прочность, что детали большой кривизны и замкнутого контура приходится составлять из нескольких элементов склеиванием. На криволинейных поверхностях получаются полуторцовые и торцовые поверхности срезов и в связи с этим ухудшаются условия обработки на фрезерных станках и отделки. Кроме,, того, при раскрое получается большое количество отходов.

Изготовление криволинейных деталей методом гнутья требует по сравнению с выпиливанием более сложного технологического процесса и оборудования. Однако при гнутье полностью сохраняется и даже в некоторых случаях повышается прочность деталей; на их гранях не создаются торцовые поверхности, а режимы последующей обработки гнутых деталей не отличаются от режимов обработки прямолинейных деталей.

Теоретические основы гнутья. Сущность явлений, происходящих при гнутье древесины, в основном сводится к следующему. Из курса сопротивления материалов известно, что при изгибе любого тела в пределах упругих деформаций возникают нормальные к поперечному сечению напряжения: растягивающие на выпуклой и сжимающие; на вогнутой стороне. Между зонами растяжения и сжатия находится нейтральный слой, нормальные напряжения в котором равны нулю. Поскольку величина нормальных напряжений изменяется по сечению, возникают скалывающие напряжения, стремящиеся как бы сдвинуть одни слои детали относительно других. Так как этот сдвиг невозможен, изгиб неизбежно сопровождается растяжением на выпуклой и сжатием на вогнутой стороне детали.

Величина возникающих деформаций растяжения и сжатия зависит от толщины бруска и радиуса изгиба. Допустим, что брусок прямоугольного сечения изогнут по дуге окружности и что деформации в бруске прямо пропорциональны напряжениям, а нейтральный слой находится в середине бруска.

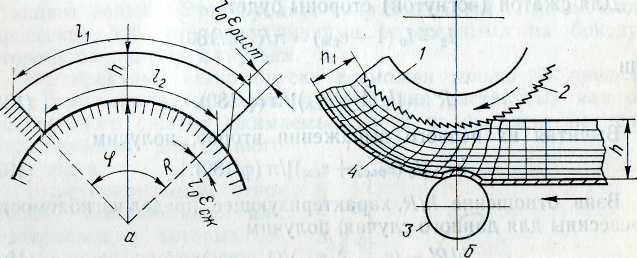

Обозначим толщину бруска Н, начальную длину его через /о, радиус изгиба по нейтральной линии через К (рис. 93).

Рис. 93. Изгиб бруска:

а — деформации при изгибе; б — гнутье заготовки с шиной по шаблону; / — шаблон; 2 — насечки; 3 — прессующий ролик; 4 — шина

В технологический процесс гнутья древесины входят гидротермическая обработка, гнутье и сушка изогнутых деталей для стабилизации приданной формы. В общий технологический процесс изготовления изделий не всегда входит процесс гнутья. Чаще всего оно следует за раскроем. Технологический процесс происходит так: раскрой на заготовки, гидротермическая обработка заготовок, гнутье, сушка и механическая обработка гнутых заготовок. В некоторых случаях гнутью подвергают уже частично обработанные детали.

К качеству древесины заготовок для гнутья предъявляют повышенные требования: рационально раскраивать древесину по предварительной разметке, не допускать в заготовках дефектов, вызывающих брак гнутья. Заготовки необходимо вырезать только из здоровой древесины. Отклонение направления волокон от оси бруска (косослой) не должно превышать .5-10°. При раскрое следует добиваться, чтобы продольные резы шли по возможности вдоль волокон обреза доски.

При обычных методах гнутья в заготовках совершенно не допускаются сучки, в том числе и здоровые, вполне сросшиеся с древесиной. При гнутье с одновременным прессованием сучки допускаются в довольно больших пределах, что резко увеличивает выход заготовок. Нормы допускаемых пороков указываются в технических условиях на изделия. Выкраивать заготовку следует с учетом припусков на последующую обработку. Для гнутья с одновременным прессованием, кроме припуска на механическую обработку, должен учитываться припуск на упрессовку поперек волокон.

Гидротермическая подготовка. Гидротермическая подготовка перед гнутьем необходима для того, чтобы повысить пластичность древесины. Под пластичностью понимают свойство древесины изменять свою форму без разрушения под влиянием внешних сил и сохранять эту форму после прекращения действия этих сил.

Способы и оборудование для гнутья древесных материалов разнообразны. Однако во всех случаях необходим шаблон, вокруг которого изгибается заготовка и профиль которого определяет форму ее изгиба. Только при использовании точного шаблона можно получить гнутые детали заданной формы.

Применяемые для гнутья массивных брусков гнутарные станки можно разделить на два типа: станки для гнутья на неполную окружность и станки для гнутья на полную окружность.

Прессование древесины.

Одним из прогрессивных методов механической обработки древесины является прессование. Прессование основано на силовом воздействии на древесину с использованием ее пластических свойств. Прессуют древесину для получения сложных форм или для уплотнения. Прессование широко используют для получения деталей декора в мебельной промышленности для получения из древесины материалов, заменяющих цветные металлы для машиностроения и изоляционные материалы в электротехнической промышленности. Спрессованная древесина обладает более высокими физико-механическими показателями, чем натуральная. Прессование характеризуется степенью упрессовки, которая определяется по соотношению размеров деталей из древесины до прессования и после прессования. Степень упрессовки вычисляется по формулам:

ε = (hнач-hк)/ hк (104)

где ε и εо — степени упрессовки, определяемые для начального или конечного размера; hнач— размер детали до прессования hк — после прессования.

Степень упрессовки иногда выражают в процентах. Практически прессование древесины производят до 40 % упрессовки. Древесина поддается прессованию легче поперек волокон при гидротермической подготовке, повышающей ее пластичность.

|

Древесина становится более пластичной при влажности около 30% и повышенной до 160 0 С температуре. Более высокая температура приводит к пиролизу древесного вещества. Стабилизация формы, полученной при прессовании, обеспечивается охлаждением и последующей сушкой до влажности не выше 12%. При прессовании древесины происходит деформирование ее клеток. При этом наблюдаются три фазы деформирования. В начальный момент прессования древесина находится в стадии упругой деформации сжатия клеток е примерно равно до 6%. Во второй фазе прессования тонкие стенки клеток разрушаются и наступает стадия пластической деформации при е от 6 до 30%, в третьей фазе — при е от 30 до 40%— разрушаются более толстые стенки клеток и уплотняются полости клеток, деформированных во второй фазе. На рис. 96, а приведена зависимость деформации от напряжений при прессовании древесины, где показаны фазы прессования. Прессование различают по направлению усилий: плоское — одноосное; контурное и объемное — гидростатическое. На рис. 96, б показаны схемы этих видов прессования древесины. Степень упрессовки увеличивается с увеличением напряжений и уменьшается с увеличением модуля упругости, вязкости и скорости нагружения. Чаще всего используют плоское и контурное прессование. Плоское прессование можно осуществлять с пресс-формой, ограничивающей форму прессуемой детали, или без нее. Необходимое усилие для прессования определяется в зависимости от размеров детали и требуемой степени упрессовки.

Основные моменты технологии прессования древесины:

— вследствие прессования увеличивается плотность ( вплоть до 1,3 кг/см3 ) и прочность древесины,

— прессование поперек волокон древесины осуществляется легче, чем вдоль,

— влажность( до 30%) и повышенная температура ( до 160 град.С) улучшают пластичность и способствуют осуществлению процесса прессования,

— разные породы древесины в процессе прессования ведут себя по разному,

— объемное прессование сопровождается трением древесины о поверхности прессформы.

Источник

Способ получения криволинейно-круглых заготовок из древесины

Владельцы патента RU 2496633:

Изобретение относится к строительной индустрии и может использоваться в деревообрабатывающем производстве для выпуска криволинейных изделий из массива древесины, к примеру, в производстве столярно-мебельных изделий и малом деревянном домостроении. Осуществляют очистку участка принудительного гнутья произрастающей древесины от сучьев. Устанавливают на этом участке 2-секционный криволинейный шаблон. Создают прессовое усилие изгиба с периодичностью и силой воздействия на древесину в период роста. Осуществляют поперечную раскряжевку ствола по длине на криволинейно-круглые заготовки. Повышается формоустойчивость криволинейных поверхностей элементов конструкций, обеспечивается эксплуатационная долговечность объемных строительных сооружений, снижается расход лесоматериалов и общих затрат на производство криволинейных профилей элементов столярно-мебельных и строительных конструкций. 2 ил.

Изобретение относится к строительной индустрии и может использоваться в деревообрабатывающем производстве для выпуска криволинейных изделий из массива древесины, к примеру, в производстве столярно-мебельных изделий и малом деревянном домостроении.

В природных условиях произрастание и формирование ствола дерева, от комля до вершины, осуществляется по вертикальной оси в прямолинейно-продольном направлении. Для производства элементов строительных изделий используется, в основном, хвойная древесина с прямолинейно-продольной осью сортиментов (сосна, лиственница, ель и кедр). Заготовка и переработка такой древесины позволяет получать из нее в основном прямолинейные элементы, например, для столярно-мебельных изделий или несущих конструкций.

Нередко, методом гнутья в стесненных условиях из них получают криволинейные профили поверхностей, обладающие значительными внутренними напряжениями и вызывающие, впоследствии, изменения радиусов их кривизны, что является недостатком.

Предлагаемый способ обеспечивает:

— повышение формоустойчивости криволинейных поверхностей элементов конструкций;

— увеличение эксплуатационной долговечности объемных строительных сооружений;

— снижение внутренних напряжений в заготовках и расхода лесоматериалов, общих затрат на производство криволинейных профилей элементов столярно-мебельных и строительных конструкций.

Это достигается получением криволинейно- круглых заготовок из древесины методом искусственного формирования не прямолинейного ствола древесины с различными радиусами изгиба за счет применения криволинейных шаблонов, закрепленных на дереве на период его произрастания, получаем искривление оси ствола (рис.1).

Продольную кривизну оси ствола можно получить во время роста подрастающего дерева (12-14 лет), в период его интенсивного сокодвижения за счет формирования ствола древесины воздействия криволинейных шаблонов (Рис.2).

Данный криволинейный кондуктор — шаблон устанавливается на стволе дерева и крепится винтовым домкратом на период формирования профиля кривизны по продольной оси (Рис.2).

Винтовым усилием домкрата (1) и кривизной профиля кондуктора-шаблона задаются радиусы изгиба (искривления) оси ствола.

Это производится следующим образом: —

— ствол произрастающей древесины очищается от сучьев на участке его принудительного гнутья;

— устанавливается на этом участке 2-х секционный криволинейный шаблон с помощью хомутов (2) и болтового соединения;

— с помощью массивной гайки (3) тросовых стяжек (4) и штурвала (5) создается прессовое усилие на ствол для его изгиба. Периодичность и сила воздействия на древесину определяется экспериментальным путем во время наблюдений за ростом и искривлением ствола древесины на требуемый радиус. При достижении древесиной необходимых параметров по диаметру и величине изгиба стволового участка ствол освобождается от кондуктора-шаблона;

— искривленный ствол раскряжевывается по длине на криволинейно-круглые заготовки.

Способ получения криволинейно-круглых заготовок из древесины, состоящий из очистки участка принудительного гнутья произрастающей древесины от сучьев, установки на этом участке 2-секционного криволинейного шаблона, созданием прессового усилия изгиба с периодичностью и силой воздействия на древесину в период роста и поперечной раскряжевки ствола по длине на криволинейно-круглые заготовки.

Источник