Комбинированные методы получения заготовок

Комбинированные методы применяют для изготовления крупных и сложных заготовок ответственных машин: станин крупных прессов и станин корпусов паровых турбин низкого давления сложных по конструкции корпусов. Такие заготовки разделяют на отдельные простые элементы, которые отливают, штампуют, вырезают газовой сваркой или другими методами, обрабатывают по сопрягаемым поверхностям и соединяют сваркой в одну сложную крупную заготовку. Иногда предварительно обработанные резанием заготовки устанавливают в форму и заливают расплавом металла, получая заготовки средних размеров. Это позволяет изготавливать отдельные элементы конструкции из материалов с заданными свойствами. Применение литосварных, штампосварных, предварительно обработанных элементов и залитых в одной форме заго-

товок позволяет снизить трудоемкость механической обработки на 20—40% и уменьшить расход металла на 30%.

Получение заготовок методами порошковой металлургии

Порошковая металлургия, заметно прогрессирующая за последние годы, составляет отрасль технологии, занимающуюся получением исходного сырья — порошков и изделий из них. Порошки — это смеси из чистых металлов, сплавов, карбидов металлов, металг лов и неметаллов и т.д. Методы порошковой металлургии позволяют управлять процессом создания заранее заданных свойств деталей: износостойкости, жаропрочности, магнитных и антимагнитных свойств. Форма заготовок, полученных из порошков и подвергаемых в дальнейшем механической обработке, максимально приближена к форме детали, что существенно экономит материал. Из порошков изготовляют самые разнообразные изделия, весьма сложные по конфигурации: лопатки турбин и компрессоров, зубчатые колеса, подшипники, плунжерные пары, кольца прядильных и крутильных машин и др.

Применение метода для производства заготовок конструкционного назначения оправдано лишь значительным эффектом. Технология получения заготовок методом порошковой металлургии включает: приготовление и дозирование шихты нужного состава и консистенции, формование заготовки, спекание, термообработку, калибрование или механическую обработку, диффузионное или гальваническое покрытие, пропитку поверхностного слоя веществами, улучшающими антифрикционные свойства рабочих поверхностей.

Достоинство порошковой металлургии в возможности изготовления заготовок из тугоплавких материалов, псевдосплавов (медь — вольфрам, железо — графит), пористых материалов для подшипников скольжения.

Метод порошковой металлургии позволяет изготавливать заготовки, требующие только отдельной механической обработки. Так, зубчатое колесо сателлита редуктора автомобиля, полученное порошковой металлургией, обеспечивает зубчатое зацепление по седьмой степени точности и посадочный внутренний диаметр по седьмому квалитету; позволяет использовать его без последующей механической обработки.

Экономичность метода порошковой металлургии проявляется при достаточно больших объемах производства из-за высокой

стоимости технологической оснастки и исходных материалов. Практикой установлено, что при массе заготовок 30—50 г и программе выпуска менее 10000 шт./год в большинстве случаев невыгодно изготовлять заготовки порошковой металлургией.

Получение заготовок из пластмасс

Пластмассы — неметаллические материалы, вырабатываемые из естественных и искусственных смол в смеси с другими веществами, бывают термореактивными (одноразового использования) или термопластичными (не полимеризуются). К первым относятся фенопласты и аминопласты, ко вторым — нитрол, целлулоид, полистирол, полихлорвинил и др. При изготовлении деталей к смолам добавляют пластификаторы, наполнители, красители, огвердители.

Пластмассу обрабатывают прессованием, литьем, штамповкой, выдуванием, вакуумированием и механически. Из пластмасс изготовляют зубчатые колеса, вкладыши подшипников качения, лопасти вентиляторов, наконечники для рукояток и др.

Значительное количество деталей из пластмасс получают механической обработкой (точением, растачиванием, фрезерованием, сверлением). При обработке некоторых пластмасс (например, стеклотекстолита) режущий инструмент затупляется и изнашивается быстрее, чем при обработке металлов. Это обусловлено низкой теплопроводимостью, ухудшающей теплоотвод из зоны резания, высоким абразивным действием пластмасс, необходимостью применения более острых резцов (из-за относительной мягкости материала). Однако существует стойкая тенденция отказа во всех возможных случаях от механической обработки пластмасс.

ВЫБОР ЗАГОТОВОК

Выбрать заготовку означает установить способ ее получения, рассчитать размеры, назначить припуски на обработку каждой поверхности и указать допуски на неточность изготовления. Необходимо учитывать конфигурацию, размеры и вес детали. Материал заготовки должен соответствовать требованиям, предъявляемым к детали. Следует также учитывать точность и качество заготовок и периодичность их использования.

При выборе заготовок учитывают:

• назначение детали, материал и технические условия. Для этого необходимо изучить работу детали в узле или машине, установить требования по прочности и ясно себе представить, с какой точность должна быть изготовлена деталь;

• масштаб и серийность выпуска. Нельзя, например, назначать изготовление штамповки без учета масштаба выпуска. При малой серийности штамповка может оказаться экономически невыгодной и заготовку лучше получать свободной ковкой, не изготовляя дорогих штампов;

• тип и конструкцию детали. Следует обращать внимание на форму заготовки, распределение ее массы, чтобы правильно решить, отливать или штамповать деталь, либо применить другие методы получения заготовки, обеспечивающие необходимую плотность металла, снижение остаточных внутренних напряжений и т.п.;

• размеры деталей и оборудования для их обработки. Нельзя выбирать заготовку, исходя из предыдущих факторов и не считаясь с размерами заготовки, ибо на заводе может не оказаться необходимого по мощности оборудования, чтобы выполнить, например, штамповку; возможно, в данном случае следует перейти на литье и т.д.;

• экономичность изготовления заготовки. В некоторых случаях окончательное решение о выборе заготовки принимается только после технико-экономического сравнения двух и более вариантов.

В производственных условиях технологи заготовительного и механического цехов могут встретиться с ситуацией, когда выбор заготовки предопределен, т.е. метод изготовления заготовки определенного вида производства задан конструктором, а технолог лишь уточняет его.

Вторая ситуация, когда выбор заготовки конструктор оставляет за технологом.

Первая ситуация характерна для массового, крупносерийного и серийного производств, вторая — для единичного, мелкосерийного и серийного.

Первый вариант — результат длительного совместного труда конструктора с технологом механического и заготовительного цехов, основанный на опыте работы детали в процессе эксплуатации машины с учетом ее доработок и доводок. Это характерно для

большинства ответственных деталей, определяющих работоспособность машин, например деталей блоков цилиндров и гильз, коленчатых и распределительных валов, шатунов, поршневых колец, лопаток и дисков турбин и др. Известно, что исходной заготовкой блока цилиндров из серого чугуна автомобильного двигателя в массовом производстве является отливка в землю при машинной формовке; для блока цилиндров из алюминиевых сплавов — отливка, изготовленная литьем под давлением или в кокиль; заготовками для гильз цилиндров в массовом производстве служат отливки, выполненные методом центробежного литья.

В последнее время применяют метод центробежного литья в облицованный кокиль.

Преимущества центробежного литья и литья в кокиль позволяют при этом свести минимальный припуск на механическую обработку самой ответственной поверхности гильзы диаметром 120+ 0 — 03 мм — «зеркала цилиндра» — до 2Zo min = 3,5—5,5 мм.

Следует отметить, что выбор конструктором метода изготовления заготовки для ответственных деталей часто носит дифференцированный характер. Часто для деталей массового производства разрабатывают новые процессы и специальные методы изготовления заготовок. В последнем случае, учитывая, что серийным производством выпускается 75—80% машиностроительной продукции, выбор технологического процесса изготовления заготовок является задачей технико-экономической, определяющей эффективность производства. В этих условиях заготовку часто выбирает технолог.

Имея чертеж исходной заготовки, чертеж детали с указанием ее конфигурации, размеров, материала, технических условий, данные по объему выпуска, нормативные материалы, заготовку выбирают в следующей последовательности: процесс, метод, оборудование. Основа процесса — принятый метод изготовления заготовки. Структура процесса, его содержание определяется степенью сложности изготовляемой заготовки, соответственно требует применения одного или нескольких методов для его выполнения.

В первую очередь рассматривают технологические возможности материала, приведенные конструктором на чертеже детали, влияние степени его легирования на обрабатываемость.

Если материал детали обладает литейными свойствами и в то же время хорошо обрабатывается давлением, выбор процесса и метода изготовления заготовки связывают с обеспечением заданного качества детали, т.е. с техническим условием на изготовление.

В результате анализа исключают многие процессы и методы, устанавливают степень технического совершенства принятых решений, выбирают возможные варианты, уточняют их.

Для полной оценки варианта, если располагают материалами, выполняют технико-экономический анализ, критерий которого себестоимость. Варианты сравнивают по изменяющимся статьям затрат: стоимости материала, инструмента, технологической оснастки (штампы, пресс-формы, формы, модели и т.д.), оборудования; заработной плате; электроэнергии. Учитывают и другие статьи затрат, если они приводят к значительному изменению варианта.

Подобный расчет требует большого количества нормативных, справочных и фактических данных, поэтому затруднителен для выполнения. На практике для ориентировочных расчетов по экономике используют статистические материалы, приложения, графические зависимости и т.п.

Опыт показывает, что в большинстве вариантов затраты на материал при определении себестоимости заготовки являются определяющими и зависят от потерь металла, которые достаточно велики.

В станкостроении потери металла при производстве отливок средней сложности из стали и чугуна составляют 35—54%, а при изготовлении исходных заготовок методами пластических деформаций 5—37%. Особенно велики потери металла при ковке из слитков на молоте (29—37%) и прессе (20—33%). При штамповке из проката на молотах потери 13—26%, а на ГКМ — 5-13%.

Потери металла в стружку при механической обработке также зависят от исходных заготовок и составляют 30—50% для прутков стального проката, 30—45% для поковок, 10—30% для штампованных поковок, 15—20% для чугунных отливок в песчаные формы и 10—15% для оболочкового литья.

Потери металла в стружку частично компенсируются при ее переплавке, однако 20% металла стружки уходит на угар, часть улетучивается при окислении, теряется при транспортировке.

В среднем около 20% металла теряется при изготовлении поковок на молотах и прессах и 30—35% при их последующей механической обработке. Отсюда следует: общие потери металла при изготовлении деталей из таких поковок составляют 50%. Поэтому выбор метода с малыми припусками всегда приводит к снижению трудоемкости и себестоимости изготовления детали.

Использование комплексных заготовок для групп деталей приводит к экономии затрат на технологическую оснастку и при черновой обработке. При выборе заготовки необходимо учитывать одновременное влияние всех перечисленных факторов. Окончательное решение можно принять только после экономического комплексного расчета себестоимости заготовки и механической обработки в целом.

Источник

ГЛАВА 8. КОМБИНИРОВАННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ЗАГОТОВОК

Комплексная технология изготовления машиностроительных конструкций предусматривает получение их составных, относительно простых частей различными, наиболее рациональными для данных условий методами формообразования. В качестве составных частей свариваемой конструкции могут быть применены заготовки, полученные методами литья, прокатки, штамповки и т. д. Примером такой конструкции может являться корпус заднего моста автомобиля, представленного на рис. 8.1 : корпус дифференциала 6 и крышка 5 корпуса дифференциала выполняют методами литья, кожух 3 – методом прокатки, корпус подшипника полуосей 1 – методами штамповки, сборку всей конструкции осуществляют методами контактной стыковой (шов 2 ) и электродуговой (шов 4 ) сварки. Исключение из технологического комплекса хотя бы одного из применяемых методов формообразования неизбежно приведет к усложнению технологии и удорожанию продукции.

Применение комплексной технологии требует достаточно высокого уровня развития каждого из способов формообразования, позволяющих получать отдельные заготовки высокого качества из нужных материалов. Например, корпус, получаемый литьем, должен быть изготовлен из стали, обладающей хорошей свариваемостью. Штампованные детали желательно выполнять из материалов того же состава, что и литые, обеспечивая тем самым достаточно простой процесс сварки однородных материалов.

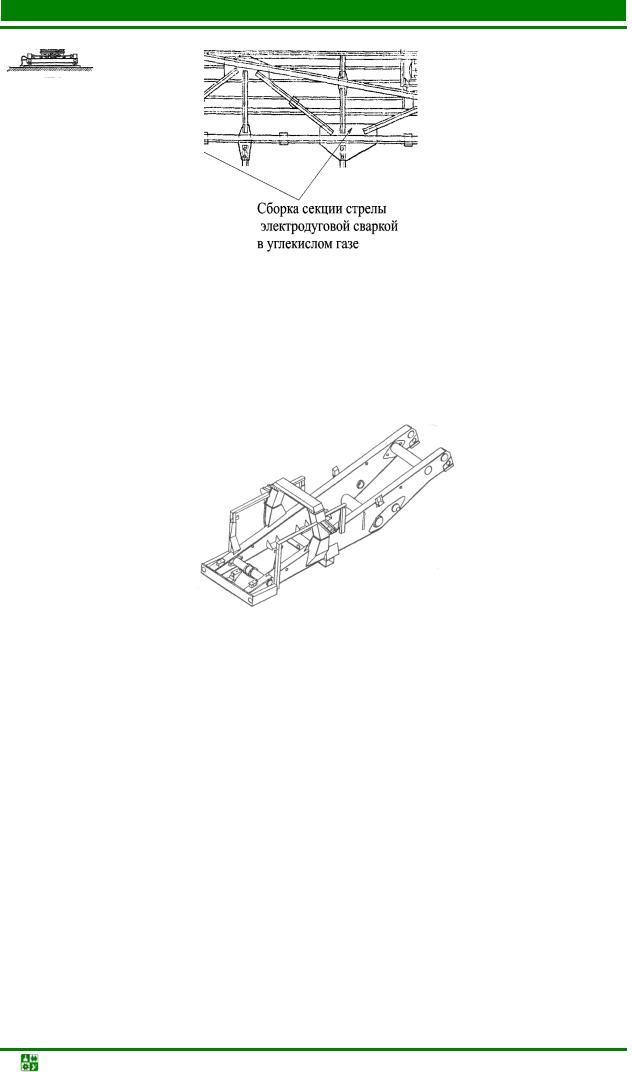

Крупногабаритные ответственные конструкции большой массы изготавливают из заготовок, полученных прокаткой, соединяя их электродуговой сваркой. В качестве примера можно рассмотреть стрелу башенного подъемного крана, секции которой соединены электродуговой сваркой в защитной атмосфере углекислого газа ( рис. 8.2 ).

Рис. 8.1. Корпус заднего моста грузового автомобиля: 1 – корпус подшипника; 2 – шов стыковой контактной сварки; 3 – кожух; 4 – шов дуговой сварки; 5 – крышка корпуса дифференциала; 6 – корпус дифференциала

Технология конструкционных материалов. Учебное пособие

ГЛАВА 8. КОМБИНИРОВАННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ЗАГОТОВОК

Сборка секции стрелы

Рис. 8.2. Башенный кран ( а ) и секция стрелы подъемного башенного крана ( б )

Рис. 8.3. Цельносварная рама автомобиля-самосвала «БелАЗ»

Источник