- Способ получения катализатора гидроочистки тяжелых нефтяных фракций

- Катализаторы гидроочистки

- Реакции гидроочистки

- Катализаторы гидроочистки

- Промоторы катализаторов

- Размер и форма катализаторов

- Физические характеристики катализаторов

- Кобальт-молибденовые катализаторы

- Никель-молибденовые катализаторы

- Другие катализаторы

- Приготовление катализаторов

- Производители катализаторов

- Мировые

- Отечественные

Способ получения катализатора гидроочистки тяжелых нефтяных фракций

Предлагается способ получения катализатора гидроочистки тяжелых нефтяных фракций, содержащего MoO3 — 16-21% мас., NiO (CoO) — 5-7% мас., Al2O3 — остальное, путем пропитки носителя — окиси алюминия с заданным распределением пор, растворами солей молибдена и никеля (кобальта), сушки и прокалки экструдатов, отличающийся тем, что с целью получения катализатора с повышенной гидрообессеривающей активностью пропитке подвергаются экструдаты окиси алюминия, полученные путем формовки, сушки и прокалки смеси гидроокиси алюминия с мазутом, содержащим серы не менее 1,0% мас., взятым в количестве 3-5% мас. от веса гидроокиси алюминия, характеризующиеся общим объемом пор 0,4-0,6 см 3 /г при условии, что доля пор с радиусом 10000-150000

Изобретение относится к области нефтепереработки и нефтехимии, в частности к способам получения катализатора гидроочистки нефтяных фракций.

Известные способы получения катализаторов гидрообессеривания нефтяных фракций не позволяют получить эффективного катализатора для реализации процесса гидроочистки высокосернистых тяжелых нефтяных фракций, характеризующихся повышенными температурами выкипания и присутствием смолисто-асфальтеновых соединений. Тем не менее развитие таких процессов необходимо, в частности, для гидроочистки вакуумного газойля с целью получения малосернистого сырья крекинга, а также гидрооблагораживания масляных дистиллятов.

На сегодняшний день при реализации таких процессов используют катализаторы гидроочистки среднедистиллятных фракций, что не позволяет получить продукт с достаточно низким содержанием серы.

Известен, например, способ получения алюмоникельмолибденовых пропитных катализаторов гидрооблагораживания нефтяных фракций, полученных на базе окиси алюминия, модифицированной цеолитсодержащими компонентами [1] Такие катализаторы характеризуются низкими прочностными характеристиками и недостаточной активностью гидроочистки тяжелых нефтяных фракций.

Известен также способ получение алюмоникельмолибденового катализатора гидроочистки углеводородов путем пропитки носителя, предварительно обработанного фторкремниевой кислотой [2] Такой способ получения очень сложен технологически, кроме того, эксплуатация катализатора, полученного по такому способу, сопровождается повышенным коррозионным износом технологического оборудования.

Наиболее близким решением по технической сущности и достигаемому результату является способ получения катализатора гидрообессеривания путем насыщения носителя Y-A1203, имеющего >75% пор диаметром 30-100

Целью предполагаемого изобретения является разработка способа получения высокоэффективного катализатора гидроочистки тяжелых нефтяных фракций.

Поставленная цель достигается путем реализации способа получения катализатора гидроочистки тяжелых нефтяных фракций, содержащего MoO3 — 16-21% мас. NiO (CoO) 5-7% мас. Al2O3 остальное, путем пропитки носителя окиси алюминия с заданным распределением пор, растворами солей молибдена и никеля (кобальта), сушки и прокалки экструдатов при условии, что пропитке подвергаются экструдаты окиси алюминия, полученные путем формовки, сушки и прокалки смеси гидроокиси алюминия с мазутом, содержащим серы не менее 1,0% мас. взятым в количестве 3-5% мас. от веса гидроокиси алюминия, и характеризующиеся общим объемом пор 0,3-0,6 см 3 /г при условии, что доля пор с радиусом 10000-15000

Отличительным признаком предлагаемого способа получения катализатора гидроочистки нефтяных фракций является то, что при синтезе катализатора пропитке подвергают экструдаты окиси алюминия, полученные путем формовки, сушки и прокалки смеси гидроокиси алюминия с мазутом, содержащим серы не менее 1,0% мас. взятым в количестве 3-5% мас. от веса гидроокиси алюминия, и характеризующиеся общим объемом пор 0,3-0,6 см 3 /г при условии, что доля пор с радиусом 10000-15000

Введение в лепешку гидроокиси алюминия перед стадией формовки экструдатов носителя мазута в заданном количестве приводит к получению носителя с оптимальным распределением пор, общим объемом пор и прочностью. При синтезе носителя на базе оксида алюминия без использования мазута достигнуть оптимума показателей не удалось.

Увеличение суммарной величины объема за счет увеличения диаметра пор приводит при приготовлении катализатора к уменьшению неактивных шпинельных структур; наличие в катализаторе транспортных пор [4] с радиусом пор 10000-15000

Требование по содержанию серы в мазуте обуславливается необходимостью созданию на стадии прокалки носителя оптимальных условий последующего сульфидирования катализатора.

Использование вместо мазута других нефтяных фракций не позволяет получить желаемых результатов.

В известных способах получения катализаторов процессов гидроочистки нефтяных фракций применение описанной технологии неизвестно. Поэтому данное техническое решение соответствует критериям «новизна» и «существенное отличие».

Предлагаемый способ иллюстрируется следующими примерами: Пример1.

100г гидроокиси алюминия смешивается с 5 г мазута с содержанием серы 1,0% мас. пептизируется раствором 18% азотной кислоты, формуется в виде экструдатов диаметром 2,0 мм, сушится в течении 5 часов при температуре 20 o C, 6 часов при температуре 100 o C,прокаливается при температуре 600 o C. Получается носитель с объемом пор 0,6 см 3 /г, долей пор с диаметром 10000-15000

Для полученного катализатора проводят каталитические испытания. При проведении каталитических испытаний в качестве сырья использован вакуумный газойль с содержанием серы 0,84% мас. Каталитическую активность образца оценивали по степени конверсии серосодержащих соединений.

Полученные результаты приведены в таблице. В этой же таблице приведены параметры получения катализаторов по примерам 2 7 и результаты их испытаний. Последовательность операций при выполнении примеров 2 7 аналогична примеру 1. Все каталитические испытания проведены при одинаковых технологических параметрах (парциальное давление водорода 30 ати, объемная скорость подачи сырья 3 час -1 , температура 360 o C).

Из приведенных в таблице данных видно, что введение в лепешку гидроокиси алюминия перед стадией ее формовки мазута с заданным содержанием серы и в указанных количествах приводит к увеличению объема пор без снижения прочности катализатора, а также создает оптимальное распределение пор по радиусам, что повышает активность катализатора.

Способ получения катализатора гидроочистки тяжелых нефтяных фракций, содержащего, мас.

MoO3 16 21 NiO или CoO 5 7 Al2O3 Остальное путем пропитки носителя окиси алюминия с заданным распределением пор, растворами солей молибдена и никеля или кобальта, сушки и прокалки экструдатов, отличающийся тем, что пропитке подвергают экструдаты окиси алюминия, полученные путем формовки, сушки и прокалки смеси гидроокиси алюминия с мазутом, содержащим серы не менее 1,0 мас. взятым в количестве 3-5 маc. от веса гидроокиси алюминия, и характеризующиеся общим объемом пор 0,4-0,6 см 3 /г при условии, что доля пор с радиусом 10000-

Источник

Катализаторы гидроочистки

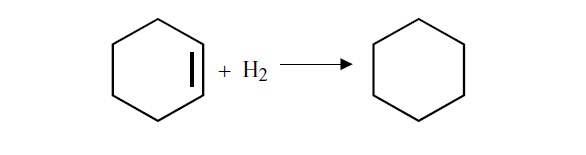

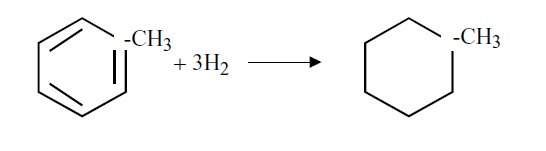

Реакции гидроочистки

В процессе гидроочистки происходят следующие химические стадии и/или реакции (в зависимости от присутствующих примесей):

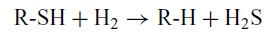

- удаление серы, также называемое обессериванием или гидрообессериванием, при котором органические соединения серы превращаются в сероводород

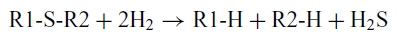

- удаление азота, также называемые деазотированием или гидродеазотированием, при котором органические азотные соединения превращаются в аммиак

- удаление металлорганических соединений и металлов, также называемое гидродеметаллизацией, при которой металлорганические соединения превращаются в соответствующие сульфиды металлов

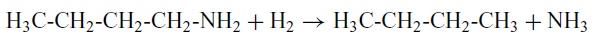

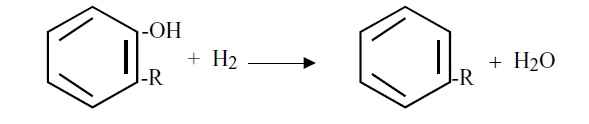

- удаление кислорода, при котором органические соединения кислорода превращаются в воду

- насыщение олефинов, при котором органические соединения, содержащие двойные связи, превращаются в их насыщенные гомологи

- ароматическое насыщение, также называемое гидродеароматизацией, при которой некоторые ароматические соединения превращаются в нафтены

- удаление галогенидов, при котором органические галогениды превращаются в галогениды водорода

Эффективные катализаторы гидроочистки должны способствовать протеканию указанных реакций, а также иметь возможность селективного удаления нежелательных компонентов и вариативность к качеству перерабатываемого сырья.

Катализаторы гидроочистки

Катализаторы гидроочистки представляют собой материалы с большой площадью поверхности, состоящие из активного компонента и промотора, который равномерно распределен по носителю. Носитель катализатора обычно представляет собой гамма-оксид алюминия (γ-Al2O3), иногда с небольшим количеством диоксида кремния или добавлением фосфора, который выполнен таким образом, чтобы обеспечить большую площадь поверхности и соответствующую структуру пор.

Активным компонентом обычно является сульфид молибдена, хотя вольфрамосодержащие катализаторы также используются (хотя редко, и как правило, в специфических случаях, таких как переработка смазочных масел).

Промоторы катализаторов

Для молибденовых катализаторов в качестве промоторов используются как кобальт (Co-Mo), так и никель (Ni-Mo). Промотор обладает эффектом существенного увеличения (примерно в 100 раз) активности активного сульфида металла.

Кислотность носителя (которая обеспечивается кремнеземом и / или фосфором) может быть увеличена для повышения активности катализатора для реакций (гидро) крекинга и изомеризации. Коммерчески доступные катализаторы имеют различное количество промоторов и активных компонентов, в зависимости от сферы применения, но в целом они могут содержать до 25 мас. % промотора и 25 мас. % активного компонента.

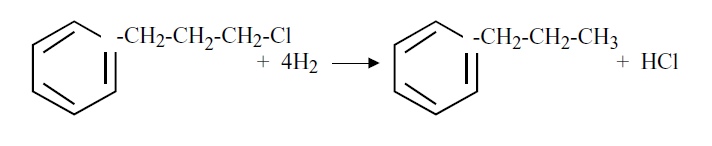

Размер и форма катализаторов

Катализаторы гидроочистки бывают разных размеров и форм и варьируются в зависимости от производителя (рисунок 1):

- Цилиндрический 0,794–6,35 мм

- Трехлепестковые 1,27 –2,54 мм

- Четырехлепестковые 1,27 –2,54 мм

- Сферический 1,59 –6,35 мм

- Полые кольца до 6,35 мм

Размер и форма частиц катализатора представляют собой компромисс между желанием минимизировать эффекты диффузии пор в частицах катализатора (требующие небольших размеров) и перепадом давления в реакторе (требующие больших размеров частиц).

Физические характеристики катализаторов

Физические характеристики катализаторов также варьируются от производителя к производителю и предполагаемого использования катализатора, но в целом таковы:

- Высокая площадь поверхности 150 м 2 / г или более

- Объем пор 0,6–1,0 мл / г

- Средний радиус пор 30–100 Ангстрем

- Насыпная плотность 560–880 кг/м 3

- Прочность на раздавливание 0,3–4 кгс/см 2

- Средняя длина (кроме сфер) 3,17-9,52 мм

Кобальт-молибденовые катализаторы

В целом, катализаторы Co-Mo были разработаны главным образом для обессеривания, но также достигается некоторое деазотирование и деметаллирование. Эти катализаторы могут гидроочищать сырье с различными свойствами.

Катализаторы Co-Mo имеют низкую активность гидрирования, поэтому они имеют наименьшее потребление водорода для удаления серы. Они также имеют самую низкую чувствительность потребления H2 к изменениям рабочего давления.В целом, катализаторы Co-Mo имеют самые высокие характеристики обессеривания при более низких рабочих давлениях ( 2 изб.). Эти катализаторы также имеют самые низкие показатели деазотирования из-за низкой активности гидрирования.

Поскольку катализаторы Co-Mo показывают самое высокое удаление серы на единицу потребляемого водорода, они лучше всего подходят для обессеривания при более низких давлениях и при недостатке водорода.

Никель-молибденовые катализаторы

Катализаторы Ni-Mo были разработаны для обессеривания, но особенно для гидрирования и деазотирования. Удаление металлов также может быть достигнуто. Эти катализаторы могут гидроочищать сырье с различными свойствами. Катализаторы Ni-Mo обладают более высокой способностью к деазотированию, чем Co-Mo, и поэтому используются для крекированного сырья или в других областях, где деазотирование и / или насыщение столь же важны, как и обессеривание.

Более высокая гидрирующая способность катализаторов Ni-Mo позволяет использовать их в качестве верхнего слоя для насыщения олефинов и других предшественников смолистых отложений, чтобы смягчить загрязнение слоя катализатора, приводящее к накоплению перепада давления и плохому распределению потока жидкости через слой катализатора. Катализаторы Ni-Mo имеют высокую эффективность при высоких давлениях. Катализаторы Ni-Mo показывают больший отклик в деазотировании и эффективности обессеривания с изменением парциального давления Н2, чем Co-Mo. Таким образом, операции высокого давления, такие как предгидроочистка сырья для FCC и гидрокрекинга, благоприятствуют использованию катализаторов Ni-Mo. Использование катализаторов Ni-Mo также предпочтительно для предгидроочистки сырья установок риформинга, так как современные катализаторы риформинга очень чувствительны к содержанию азота в исходном сырье.

Другие катализаторы

Другими катализаторами, используемыми в гидроочистке, являются Ni-W и Ni-Co-Mo. Никель-вольфрамовые катализаторы Ni-W находят применение при очистке сырья, где требуется более высокая гидрирующая активность, чем это доступно в Ni-Mo или Co-Mo. В целом их активность обессеривания слаба при уровнях давления, используемых при гидроочистке – однако они очень хорошо работают при высоких давлениях, используемых при гидрокрекинге. Ni-W в сульфидной форме проявляет гидрокрекинговую активность, превосходящую активность как Co-Mo, так и Ni-Mo. Повышение активности материала носителя с помощью промоторов или цеолита может дополнительно повысить активность гидрокрекинга. Ni-W можно сделать селективным для насыщения одной из двойных связей в диолефинах в легких типах сырья, что может быть желательно при некоторых операциях гидроочистки. Ni-Co-Mo катализаторы – это попытка объединить преимущества Co-Mo и Ni-Mo, однако, они используются редко.

Приготовление катализаторов

Катализаторы гидроочистки содержат металлы, диспергированные на носителе. Этот носитель представляет собой γ-оксид алюминия, который получают путем синтеза. Для получения γ-оксида алюминия можно использовать несколько видов сырья:

Катализаторы гидроочистки могут быть изготовлены несколькими способами:

1) соосаждение исходных компонентов из растворов;

2) сухое или влажное смешение порошкообразных реагентов;

3) сплавление окислов с последующим восстановлением до металла;

4) сплавление активного и неактивного компонентов с последующим выщелачиванием последнего;

5) нанесение каталитически активного вещества на пористый носитель.

Факторы, влияющие на приготовление катализаторов

Во время приготовления катализатора существует несколько переменных величин, которые оказывают влияние на готовую продукцию. Это:

- Интенсивность смешивания (влияет на размер пор)

- Пептизация

- Прокаливание (время, температура, концентрация)

- Добавки в процессе смешивания

- Применение металлов

- Подготовка раствора (контакт, время, порядок, сушка)

- Обработка и экранирование

- Мировые поставщики катализаторов гидроочистки

Производители катализаторов

Мировые

Ведущие мировые производители катализаторов для процессов гидроочистки:

- Grace Catalysts Technologies

- Albemarle

- BASF SE

- Axens

- Haldor Topsoe

- Honeywell UOP

- Criterion Catalysts & Technologies (Shell)

- SINOPEC Catalyst Company

- Johnson Matthey

- Petro-HAIHUA

Отечественные

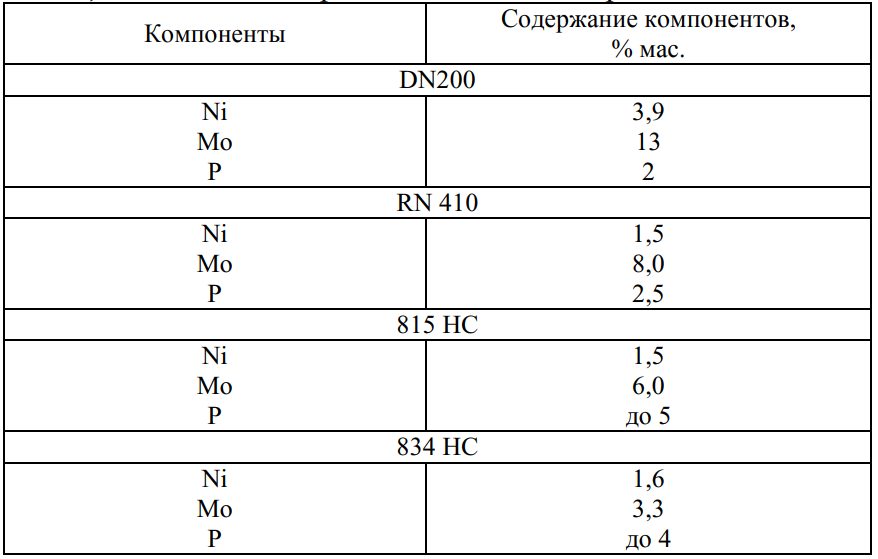

Ниже приведена характеристика отечественных катализаторов дистиллятных фракций.

Источник