Технология получения карбида бора

Карбид бора – В4С (торговая марка тетрабор) и изделия на его основе широко применяются в различных отраслях техники и промышленности, в порошковой металлургии, для изготовления конструкционной керамики (броневых плит, облицовочной брони кабин самолетов, вертолетов), противоударной одежды (бронежелетов), а также в атомной энергетике в качестве поглотителей тепловых нейтронов в регулируемых стержнях ядерных реакторов. В металлообрабатывающей отрасли В4С используется в шлифовально-полировочных операциях.

Температура плавления карбида В4С 2450 о С. Образование В4С из элементов представлено реакцией

и сопровождается изменением энергии Гиббса

∆G

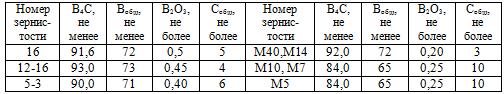

В соответствии с ГОСТ 5744-74 промышленность производит карбид бора, предназначенный для использования в свободном виде на шлифовально-полировальных операциях и для других указанных выше целей. Карбид бора поставляется в виде шлифзерна (номер 16), шлифовального порошка (номера 12, 10, 8, 6, 5, 3) и микропорошка (М40, М28, М20, М14, М10, М7, М5) по ГОСТ 3647-71. По химическому составу карбид бора должен удовлетворять требованиям ГОСТ 5744-74 (табл. 17.7).

Таблица 17.7. Химический состав, %, карбида бора

| Номер зернис-тости | В4С, не менее | Вобщ, не менее | В2О3, не более | Собщ, не более | Номер зернис- тости | В4С, не менее | Вобщ, не менее | В2О3, не более | Собщ, не более |

| 91,6 | 0,5 | М40,М14 | 92,0 | 0,20 | |||||

| 12-16 | 93,0 | 0,45 | М10, М7 | 84,0 | 0,25 | ||||

| 5-3 | 90,0 | 0,40 | М5 | 84,0 | 0,25 |

Химизм процесса в общем виде может быть представлен реакцией

являющейся суммой низкотемпературного превращения ортоборной кислоты

4Н3ВО3

и основной высокотемпературной реакции

∆G

Условие ∆G

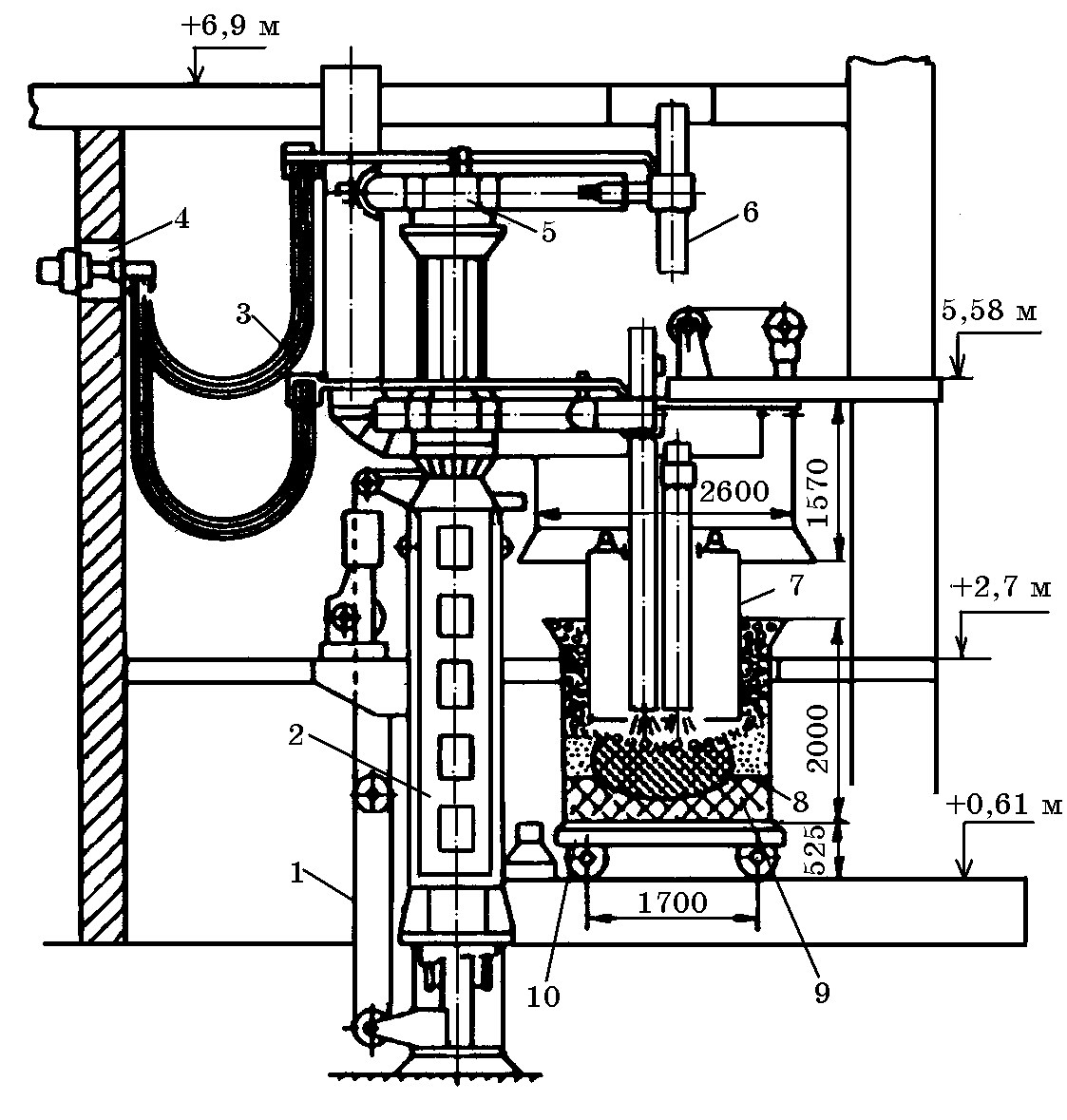

Исходя из данных термодинамики, кинетики и механизма этого сложного процесса, разработан* процесс получения карбида бора с использованием ортоборной кислоты и углеродистого восстановителя в дуговой печи специально разработанной конструкции (рис. 17.5).

Разработана новая конструкция дуговой электропечи для выплавки карбида бора. Как следует из рис. 17.5, дуговая электропечь с установленной мощностью трансформатора 2000 кВ∙А имеет два металлических нефутерованных кожуха. Наружный кожух стационарный, внутренний – подвижный. Наружный кожух имеет диаметр 2 м и высоту 2 м, а внутренний – диаметр 1,6 м, высоту 1,2. Наружный кожух устанавливается на тележку – подину, а внутренний – подвешивается та тягах и может перемещаться по вертикали по ходу плавки карбида бора, для чего имеется механизм перемещения этого кожуха. Наружный кожух по верхней кромке переходит в так называемый ложный кожух, представляющий собой секционный

* Порада А.Н., Гасик М.И. Электротермия неорганических материалов. – М.: Металлургия, 1990. – 232с.

раструб высотой 0,5 м с верхним диаметром 3,1 м. Подина на тележке выкладывается из графитированных блоков сечения 0,4х0,4 м. Электропитание печи производится от трехфазного трансформатора типа ЭТМК 3200/10 мощностью 2000 кВ∙А, имеющего 12 ступеней напряжения на низкой стороне от 69,6 В до 145 В при токе 7–10 кА. Электроды используются графитированные диаметром 300 мм.

Рис. 17.5. Общий вид дуговой печи для выплавки карбида бора

1 – трос; 2 – стойка механизма перемещения электрода; 3 – гибкий кабель; 4 – проем; 5 – рукав электрододержателя; 6 – электрод; 7 — подвижный кожух; 8 – наружный кожух; 9 – подина; 10 – выкатная тележка

Подготовленная шихта для выплавки карбида бора засыпается в раструб и поступает в кольцевой зазор между наружным и внутренним кожухами. В процессе плавки внутренний кожух нагревается от электрических дуг реакционного расплава до 600–700 о С, вследствие чего борная кислота плавится, а шихтовая смесь (Н3ВО3 + углерод) приобретает подвижность. При этих температурах происходит дегидратация Н3ВО3 с образованием борного ангидрида В2О3 и Н2Опар. Шихта состоит из ортоборной кислоты Н3ВО3 (ГОСТ 1870-78) и углеродистого восстановителя с весьма малым содержанием золы (≤0,5%). Борная кислота содержит ³99,9% Н3ВО3 (марки А и Б) и ³99,6 (I сорт) ³98,6% (II сорт) Н3ВО3 (марка В). Компоненты шихты тщательно дозируются и в порошкообразном виде поступают в плавку.

Гетерогенный оксидноуглеродный расплав по мере подъема внутреннего кожуха самотеком поступает под электроды в зоны горения электрических дуг, которые практически закрыты этим расплавом. Поступление расплавившейся шихты под электроды регулируется скоростью (частотой) подъема внутреннего кожуха. Поступление шихты – расплава в реакционную зону (под электрические дуги) сообразуется со скоростью восстановительных реакций и, в конечном счете, со скоростью формирования из жидкой карбидборовой фазы блока карбида бора гомогенной структуры, по составу отвечающей формуле В4С.

По окончании плавки электроды, внутренний и ложный кожухи поднимаются, тележка–подина с наплавленным блоком карбида бора (массой 250–300 кг) выкатываются в основной пролет цеха. После охлаждения блока он передается на эстакаду для последующего дробления. Тележка–подина с установленным наружным кожухом закатывается на рабочее место для новой плавки.

Электропечи описанной конструкции и разработанной технологии электроплавки карбида бора позволяют получать блок карбида бора следующего состава, %: 75–77 Вобщ; 1–2 В2О3; 22–24 Собщ; 1–3 Ссвоб; 95–98 В4С.

На 1 т дробленого блока карбида бора расходуется 5,0 т борной кислоты, 1,6 т нефтяного кокса (или стружки от механической обточки графитированных электродов на электродных заводах); 0,15 т графитированных электродов, 18000 кВт∙ч электроэнергии.

Источник

Способы получения карбида бора

Содержание > ГЛАВА 17. Электрометаллургия ферробора и карбида бора > 17.5. Технология получения карбида бора

Карбид бора – В4С (торговая марка тетрабор) и изделия на его основе широко применяются в различных отраслях техники и промышленности, в порошковой металлургии, для изготовления конструкционной керамики (броневых плит, облицовочной брони кабин самолетов, вертолетов), противоударной одежды (бронежелетов), а также в атомной энергетике в качестве поглотителей тепловых нейтронов в регулируемых стержнях ядерных реакторов. В металлообрабатывающей отрасли В4С используется в шлифовально-полировочных операциях.

Температура плавления карбида В4С 2450 о С. Образование В4С из элементов представлено реакцией

и сопровождается изменением энергии Гиббса

∆G

В соответствии с ГОСТ 5744-74 промышленность производит карбид бора, предназначенный для использования в свободном виде на шлифовально-полировальных операциях и для других указанных выше целей. Карбид бора поставляется в виде шлифзерна (номер 16), шлифовального порошка (номера 12, 10, 8, 6, 5, 3) и микропорошка (М40, М28, М20, М14, М10, М7, М5) по ГОСТ 3647-71. По химическому составу карбид бора должен удовлетворять требованиям ГОСТ 5744-74 (табл. 17.7).

Таблица 17.7. Химический состав, %, карбида бора

Химизм процесса в общем виде может быть представлен реакцией

являющейся суммой низкотемпературного превращения ортоборной кислоты

и основной высокотемпературной реакции

2В2О3 + 7С = В4С + 6СО,

∆G

Условие ∆G

Исходя из данных термодинамики, кинетики и механизма этого сложного процесса, разработан* процесс получения карбида бора с использованием ортоборной кислоты и углеродистого восстановителя в дуговой печи специально разработанной конструкции (рис. 17.5).

Разработана новая конструкция дуговой электропечи для выплавки карбида бора. Как следует из рис. 17.5, дуговая электропечь с установленной мощностью трансформатора 2000 кВ∙А имеет два металлических нефутерованных кожуха. Наружный кожух стационарный, внутренний – подвижный. Наружный кожух имеет диаметр 2 м и высоту 2 м, а внутренний – диаметр 1,6 м, высоту 1,2. Наружный кожух устанавливается на тележку – подину, а внутренний – подвешивается та тягах и может перемещаться по вертикали по ходу плавки карбида бора, для чего имеется механизм перемещения этого кожуха. Наружный кожух по верхней кромке переходит в так называемый ложный кожух, представляющий собой секционный раструб высотой 0,5 м с верхним диаметром 3,1 м. Подина на тележке выкладывается из графитированных блоков сечения 0,4х0,4 м. Электропитание печи производится от трехфазного трансформатора типа ЭТМК 3200/10 мощностью 2000 кВ∙А, имеющего 12 ступеней напряжения на низкой стороне от 69,6 В до 145 В при токе 7–10 кА. Электроды используются графитированные диаметром 300 мм.

Рис. 17.5. Общий вид дуговой печи для выплавки карбида бора

блок-процессом:

1 – трос; 2 – стойка механизма перемещения электрода; 3 – гибкий кабель; 4 – проем; 5 – рукав электрододержателя; 6 – электрод; 7 — подвижный кожух; 8 – наружный кожух; 9 – подина; 10 – выкатная тележка

Подготовленная шихта для выплавки карбида бора засыпается в раструб и поступает в кольцевой зазор между наружным и внутренним кожухами. В процессе плавки внутренний кожух нагревается от электрических дуг реакционного расплава до 600–700 о С, вследствие чего борная кислота плавится, а шихтовая смесь (Н3ВО3 + углерод) приобретает подвижность. При этих температурах происходит дегидратация Н3ВО3 с образованием борного ангидрида В2О3 и Н2Опар. Шихта состоит из ортоборной кислоты Н3ВО3 (ГОСТ 1870-78) и углеродистого восстановителя с весьма малым содержанием золы (≤0,5%). Борная кислота содержит ≥99,9% Н3ВО3 (марки А и Б) и ≥99,6 (I сорт) ≥98,6% (II сорт) Н3ВО3 (марка В). Компоненты шихты тщательно дозируются и в порошкообразном виде поступают в плавку.

Гетерогенный оксидноуглеродный расплав по мере подъема внутреннего кожуха самотеком поступает под электроды в зоны горения электрических дуг, которые практически закрыты этим расплавом. Поступление расплавившейся шихты под электроды регулируется скоростью (частотой) подъема внутреннего кожуха. Поступление шихты – расплава в реакционную зону (под электрические дуги) сообразуется со скоростью восстановительных реакций и, в конечном счете, со скоростью формирования из жидкой карбидборовой фазы блока карбида бора гомогенной структуры, по составу отвечающей формуле В4С.

По окончании плавки электроды, внутренний и ложный кожухи поднимаются, тележка–подина с наплавленным блоком карбида бора (массой 250–300 кг) выкатываются в основной пролет цеха. После охлаждения блока он передается на эстакаду для последующего дробления. Тележка–подина с установленным наружным кожухом закатывается на рабочее место для новой плавки.

Электропечи описанной конструкции и разработанной технологии электроплавки карбида бора позволяют получать блок карбида бора следующего состава, %: 75–77 Вобщ; 1–2 В2О3; 22–24 Собщ; 1–3 Ссвоб; 95–98 В4С.

На 1 т дробленого блока карбида бора расходуется 5,0 т борной кислоты, 1,6 т нефтяного кокса (или стружки от механической обточки графитированных электродов на электродных заводах); 0,15 т графитированных электродов, 18000 кВт∙ч электроэнергии.

Источник

Способ получения карбидов бора

АВТОРСКОЕ СВИДЕТЕЛЬвТВО НА. ИЗОБРЕТЕНИЕ

ОПИСАНИЕ способа получения карбидов бора.

К авторскому свидетельству Т. М. Алексенко-Сербина, заявленному

20 марта 1936 года (спр. о перв. № 189644).

О выдаче авторского свидетельства енублнковано 31 августа 1936 года.

Карбиды бора, как известно, образуются при взаимодействии с углем как элементарного бора, так и ангидрида борной кислогы, но получение элементарного бора еовершенно чистого, свободного от Rl и Mg, затруднительно и во всяком случае для массового изготовления пока не экономично; следовательно, остается наиболее приемлемый путь — это получение карбидов бора из ангидрида борной кислоты. Процесс получения разбивается на две операции, а именно: на операцию получения борного ангидрида и его карбонизацию.

Получение борного ангидрида, как известно, производится плавлением борной кислоты с последующим измельчением.

В виду того, что борный ангидрид весьма гигроскопичен, то его измельчение и хранение связаны с большими для практики хлопотами, удорожающими весь .процесс. автором заявки установлено и на опыте проверено, что если плавление борной кислоты производить в смеси с порошком угля (нефтяной кокс), то получается плав, лишенный гигроскопических свойств практически настолько, что его дальнейшее дробление и хранение не вызывают никаких затруднений. Исходя из этих опытов, автор предлагает изготовление карбидов бора; произщщить. из борной кнслоты, сплавленной при температуре от 1300 до 1350 с порошком угля. Этот плав после дробления смешивают с дополнительным количеством угля, в зависимости от того типа карбида, какой желают получить, но предварительно установив в плаве содержание угля, бора и примесей химическим анализом; одним этим мероприятием успешное получение карбидов бора, особенно типа В С и ВаС еще не обеспечивается и, по опытам автора, необходимо в реакционную смесь вводить вещества, играющие роль минерализаторов, т. е. веществ, способствующих образованию названных карбидов.

Минерализаторами могут служить металлические окислы или соли, но такие, из которых уголь восстанавливает металл, температура испарения которого лежит в диапазоне от 1000 — 1500 и который может растворять карбиды бора без его разложения, а также азотистый бор, который получают в момент приготовления плава борной кислоты с углем, добавляя азотосодержащие вещества, способные отщеплять азот. При получении азотистого бора поступают так: плав борной кислоты с углем остужают до 100″ и прибавляют азотосодержащее вещество, нагретое до этой температуры, и затем повышают температуру до температуры диссоциации азотосодержащего вещества и при этой температуре выдерживают время, необхо димое для образования азотистого бора, затем охлаждают. В плаве будет содержаться ангидрид бора, низшие карбиды бора, нитрид бора и случайные примеси.

Такой состав исходного продукта с прибавлением к нему минерализаторов и карбонизаторов облегчает получение карбидов бора высших степеней карбонизации, а так как основной интерес при практическом использовании карбидов бора представляют карбиды высших степеней, то предлагаемый способ является для промышленных целей заслуживающим внимания и в то время является новым этапом в вопросе получения карбидов бора высших степеней.

Для разъяснения существа способа описывается один из возможных вариантов, который осуществляется так: исходят из аптечной борной кислоты, полученной из буры, способом, указанным в фармакопее, 100 кг борной кислоты смешиваются с 8 кг угольного беззольного кокса, засыпают в графитовый тигель и помещают в печь, в которой в начале держат температуру 150 — 200 в течение 1 часа, затем температуру поднимают до 1300 — 1350″ и при высшем пределе нагревают в течение «/, часа; в течение этого времени тщательно перемешивают плав графитовым стержнем. Далее охлаждают до температуры 100 — 125 и в этот момент прибавляют при тщательном размешивании нашатырь в количестве 5 кг, предварительно высушенный и нагретый до 100 ; затем подымают температуру смеси до

300 — 350 и при этой температуре ведут процесс частичного образования азотистого бора в течение Мчаса. Охлаждают плав, измельчают его и определяют химическим анализом содержание в плаве бора, углерода и примесей. По данным анализа устанавливают .количество необходимой добавки углерода и минерализатора. В частном примере для получения карбида бора высших степеней в превалирующем количестве добавляют б кг нефтяного кокса и 1 кг окиси цинка. Эту смесь загружают в печь специальной конструкции. Постепенно подымают температуру в течение 1 часа до 2600 — 2700 . При этой температуре ведут процесс в течение ЗМ вЂ” 4 часов.

Затем охлаждают и извлекают смесь боро-карбидов, из которой отбирают сортировкой кристаллы карбидов бора; крупно кристаллические от мелкокристаллических и от пластинчатого графита. Крупные кристаллы обрабатывают известными в химии способами для очистки, .. от графита и примесей. Полученный продукт имеет карбиды бора высших степеней до 50%, остальное состоит из карбидов бора низших степеней.

1. Способ получения карбидов бора из ангидрида борной кислоты, отличающийся тем, что при получении названного ангидрида обычным плавлением борной кислоты к последней прибавляют кокс, а к полученному ангидриду перед обычной термической обработкой его совместно с углем при температуре

2б00 †27 прибавляют окись или соль металла, восстанавливаемые до металла углем и улетучивающиеся при температуре образования карбида.

2. Видоизменение способа по и. 1, отличающееся тем, что полученный указанным способом ангидрид борной кислоты перед термической обработкой его с углем, с целью карбидообразования, смешивают с азото-содержащим веществом, например, хлористым аммонием, и смесь нагревают выше температуры диссоциации азотосодержащего вещества, но ниже температуры испарения борного ангидрида, и уже полученный плав, после измельчения, обрабатывают с углем по указанному в и. 1 способу.

Источник