Способы получения формы изделий

Существует три основных способа получения нужной формы изделий:

1. С удалением избытка массы исходной заготовки. К этой группе относятся такие процессы, как токарная обточка, строжка, фрезерование, сверление, вырубка, вырезка, шлифовка, полировка, электролитическое растворение и т.д. Характерно, что механические и физические свойства металлов в процессе такой обработки, как правило, не изменяются. К достоинствам этих процессов относятся высокая точность изделий и чистота поверхности, а к недостаткам – необходимость сравнительно больших затрат труда и энергии, низкая производительность и неизбежность потерь металла в С наращиванием отходы;

2. исходной массы заготовки. Сюда относятся следующие процессы: отливка слитков или фасонных изделий, где образование формы происходит за счет постепенной кристаллизации твердых частиц жидкого расплава; постепенное наращивание металлического слоя путем электролиза или химического осаждения из жидкостей или парообразного состояния напаивания, наварки; соединение отдельных металлических частей путем сварки, пайки, склеивания для образования заданной формы изделия. Данные процессы экономичны и обеспечивают высокую производительность процессов, но точность изделий и чистота поверхности этих изделий, как правило, невысоки;

3. С образованием формы изделий и сохранением исходной массы заготовки. Изменения проходят путем пластической деформации материала за счет взаимного перемещения его частиц. Пластическая деформация лежит в основе таких процессов, как прокатка, волочение, прессование, ковка и штамповка;

Виды обработки металлов давлением:

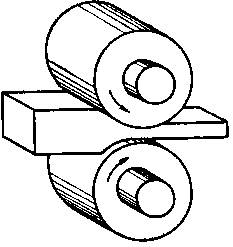

1. Прокатка — вид обработки металла давлением, заключающийся в деформировании металла между вращающимися валками, зазор между которыми меньше толщины обжимаемой заготовки. Это один из наиболее производительных и распространенных процессов обработки металлов давлением. С помощью прокатки получают прутки и полосы с поперечным сечением разной формы – круглые, квадратные, прямоугольные, угловую сталь, двутавровые балки, швеллеры, железнодорожные рельсы, листовой металл, трубы и др. Отходы при прокатке складываются из окалины, брака и обрези раската;

Рисунок 1 – Прокатка.

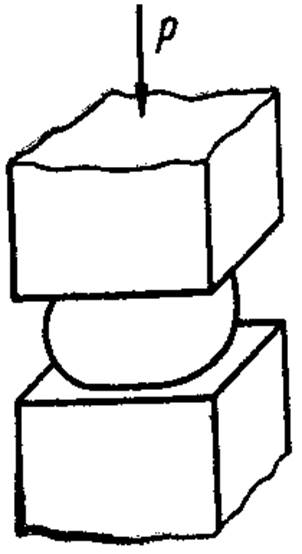

2. Ковка — вид обработки металла давлением, совершаемый периодическими ударами молота или плавными нажатиями пресса (после одного или двух ударов металл поворачивается или перемещается) При свободной ковке рабочая поверхность инструмента (бойков) плоская, в отдельных случаях закругленная – в виде выпуклости или вогнутости. При свободной ковке часто необходимо использование дополнительного инструмента (топоров, прошивней, оправок, колец) Все это определяет большую трудоемкость процесса. Механизация и автоматизация ковки представляет значительные трудности, однако ковкой можно получить сложные и разнообразные изделия, чем прокаткой;

Рисунок 2 – Ковка.

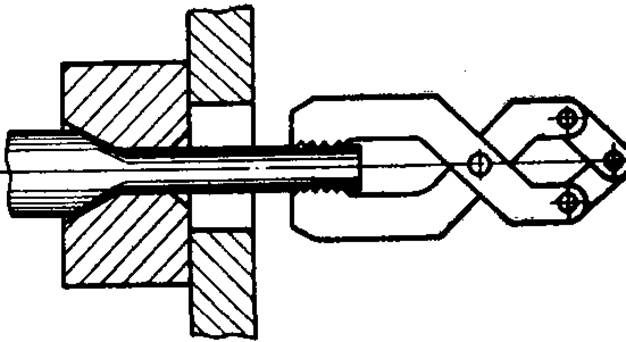

3. Волочение — вид обработки металла давлением, заключающийся в протягивании деформируемого металла через сужающееся отверстие волоки (обычно волочению подвергают холодный металл) Волочением изготавливаю проволоку, тонкие и тонкостенные трубы, прутки и процесса сравнительно штанги. Отходы металла при волочении незначительны, но производительность невелика;

Рисунок 3 – Волочение.

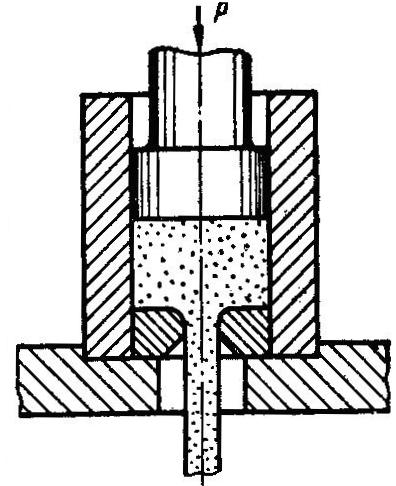

4. Прессование— вид обработки металла давлением, заключающийся в следующем: слиток или заготовка металла закладываются в контейнер, дно которого образует матрица с отверстием. Усилием прессшайбы деформируемый металл выдавливается через отверстие матрицы, образуя пруток, поперечное сечение которого соответствует форме отверстия матрицы. Прессованием получают прутки и трубы из цветных металлов, а в отдельных случаях даже из черных;

Рисунок 4 – Прессование.

5. Штамповка – разновидность ковки – производится в штампах, представляющих собой бойки, на рабочей поверхности которых вырезаются углубления – ручьи. Образуемая ручьями двух штампов полость имеет форму штампуемого изделия. Штамповка – более прогрессивный способ изготовления поковок, чем свободная ковка, она обладает более высокой производительностью , но применима только при массовом серийном производстве, когда оправдывается изготовление дорогостоящих штампов;

Рисунок 5 — Штамповка.

Важным достоинством всех процессов обработки металлов давлением является их положительное влияние на механические свойства обрабатываемого металла. Благодаря разрушению хрупкой литой структуры кованный или прокатанный металл всегда по качеству лучше металла в литом состоянии.

Дата добавления: 2021-01-26 ; просмотров: 79 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Способы получения формы изделий

1. Классификация изделий получаемых при ОМД

2. Суть способов ОМД

Определенность формы—характерное свойство твердых тел в отличие от газов и жидкостей, которые собственной формы не имеют и принимают форму заполняемого ими сосуда, резервуара.

Рис. Схемы процессов обработки давлением:

а – прокатка, б – волочение, в свободная ковка, г – штамповка, д – прессование

По Павлову существует три группы получения формы изделий.

Первая группа — с удалением избытка массы исходной заготовки(токарная обточка, строжка, фрезеровка, сверление, вырубка, вырезка, шлифовка, полировка, электролитическое растворение и т. д.) Способы первой группы находят широкое применение в качестве завершающих чистовых, отделочных операций, а форма заготовки предварительно приближается к форме готового изделия с помощью других, более экономичных процессов.

Вторая группа — с наращиванием исходной массы заготовки (отливка слитков или фасонных изделий, спайка, спекание, склепывание, склеивания и др.). Отходы металла при таких способах образования формы не являются неизбежными.

Третья группа — образование формы изделий с сохранением исходной массы заготовки постоянной. В эту группу относятся все виды ОМД прокатка, ковка, штамповка, волочение, прессование.

Прокатка это вид ОМД, при которой металла деформируется во вращающихся валках. С помощью прокатки получают прутки и полосы с поперечным сечением разнообразной формы — круглые, квадратные, прямоугольные, угловую сталь, двутавровые балки, швеллеры, железнодорожные рельсы, листовой металл, трубы и др.

Сущность прессования заключается в том, что слиток или заготовка металла закладывается в контейнер, дно которого образует матрица с отверстием. Усилием прессшайбы деформируемый металл выдавливается через отверстие матрицы, образуя пруток, поперечное сечение которого соответствует форме отверстия матрицы. Прессованием получают прутки и трубы из цветных, а в отдельных случаях и из черных металлов.

Волочение — протягивание деформируемого металла через сужающееся отверстие неподвижной матрицы (волоки). При этом уменьшается поперечное сечение протягиваемого металла и увеличивается его длина. Обычно волочению подвергается холодный металл. Волочением изготовляют проволоку, тонкие и тонкостенные трубы, прутки и штанги.

Ковка осуществляется периодическими ударами молота или плавными нажатиями пресса. При свободной ковке рабочая поверхность инструмента (бойков) плоская, в отдельных случаях — закругленная в виде выпуклости или вогнутости. После каждого одного-двух ударов молота обрабатываемый металл перемещается или поворачивается.

Штамповка — разновидность ковки — производится в штампах, представляющих собой бойки, на рабочей поверхности которых вырезаются углубления — ручьи. Образуемая ручьями двух штампов полость имеет размеры и форму штампуемого изделия. Заложенная в штампы заготовка по мере деформации заполняет полость штампа и приобретает нужную форму. Избыток Металла выжимается в расположенную вокруг разъема штампа канавку, образуя заусенец (облой), который в дальнейшем обрезается в отходы.

Важным достоинством всех процессов обработки металлов давлением является их положительное влияние на механические свойства обрабатываемого металла.

Источник

Основные методы формообразования при разработке моделей швейных изделий

Рубрика: Технические науки

Дата публикации: 19.05.2016 2016-05-19

Статья просмотрена: 7223 раза

Библиографическое описание:

Сайитова, У. С. Основные методы формообразования при разработке моделей швейных изделий / У. С. Сайитова, Ш. Н. Нутфуллаева, Л. Н. Нутфуллаева, С. Р. Алимов. — Текст : непосредственный // Молодой ученый. — 2016. — № 10 (114). — С. 296-298. — URL: https://moluch.ru/archive/114/29983/ (дата обращения: 19.11.2021).

В статье рассмотрены основные факторы формообразования швейных изделий в процессе создании конструкции одежды, при влажно-тепловой обработке, формовочные свойства материалов и различные их комбинации. Даны рекомендации по выбору элементов формообразования для изготовления одежды.

Показатели качество продукции в соответствии с ГОСТом представляют собой количественную характеристику одного или нескольких свойств продукции, входящих в состав ее качества, рассматриваемую применительно к определенным условиям ее создания и эксплуатации или потребления.

Прежде чем оценивать качество продукции, необходимо определить те свойства и показатели, которые следует принимать во внимание для его оценки в различных общественно-экономических процессах. Продукция в процессах ее создания, обращения и потребления существует в шести основных формах: 1) объекта прогнозирования и разработки; 2) объекта перспективного и текущего планирования; 3) овеществленного объекта (предмета) труда в производстве; 4) законченного производством продукта труда; 5) товара; 6) предмета потребления.

Всему известно, производство и потребление, как две стороны единого процесса, взаимосвязанные и обусловливающие друг друга. Без производства нет потребления, однако и без потребления нет производства, так как производство было бы в таком случае бесцельно. … Только в потреблении продукт становится действительно платьем лишь тогда, когда его носят; таким образом, продукт в отличие от простого предмета природы, оказывается пригодным, становится продуктом только в потреблении [1].

Главной формой существования промышленной продукции является, последняя форма — форма предмета потребления, потребительная стоимость. Следовательно, судить о наиболее существенных свойствах продукции необходимо в первую очередь по характеристикам качества конечного продукта — предмета потребления, исходя из требований человека — потребителя. К ним относятся, прежде всего, показатели свойств, связанных с удовлетворением определенных общественных потребностей людей (полезности, удобства, красоты), как потребительная стоимость в общественном масштабе. Эти показатели могут быть условно объединены под общим названием потребительских или человеческих. Мудрое изречение древнегреческого храма: «Человек есть мера всех вещей», сохранило значение до наших дней и стало одним из определяющих принципов при современной оценке качества промышленной продукции.

Одно из основных элементов качества одежды является — его форма,

По исследованию [2] формы одежды выделяют четыре аспекта: 1) ткань, фактура, цвет, декор, линии, отделки, видимые швы; 2) степень свободы одежды, выражающаяся в степени ее прилегания к фигуре в различных точках; 3) структура, как геометрическая внутренняя характеристика формы; 4) пластическая форма фигуры человека. Внешняя форма одежды во многом определяется силуэтными, конструктивными и декоративными линиями [2].

Формы современной одежды сложны и многообразны, а их создание достигается не только расчленением монолитной формы на части определенного геометрического вида, но и формообразованием отдельных деталей.

Формообразование кроеной одежды — это процесс создания объемных форм, основанный на способности ее материалов под действием деформаций изгиба, растяжения и смятия создавать пространственную форму.

Способ формообразования деталей зависит от конфигурации поверхности участка (вогнутости или выпуклости), свойств материалов, направления моды и т. д. Различают основные три метода формообразования деталей: конструктивный (механический); с использованием формовочных свойств материалов (физико-механический) и комбинированный (Рис.1.).

Конструктивный метод является более распространенным и универсальным способом. Этот метод обеспечивает получение объемной формы деталей за счет их полного или частичного членения материала на части конструктивными, конструктивно-декоративными линиями и вытачками [2].

Достоинство метода — возможность получения поверхности формы любой сложности из любых материалов с высокой точностью воспроизведения. Для этого метода характерно устойчивое закрепление практически любой формы и ее формоустойчивость в эксплуатации. Для реализации его не требуется сложного специального оборудования. Вследствие этого конструктивным средствам нередко отдается предпочтение при создании объемных форм различных изделий [3].

Формообразование с использованием формовочных свойств материалов (физико-механический) — этот метод обеспечивает получение объемной формы за счет сетчатой структуры текстильных материалов, их драпируемости или изгибания (распрямления) нитей. Чтобы создавать подлинно художественные, гармоничные формы изделий, устойчивые в эксплуатации, при рациональных материальных и трудовых затратах на изготовление этих изделий, надо правильно использовать свойства материалов.

Формообразование за счет подвижности сетчатой структуры материала основано на сгибании поверхности ткаными материалами. В них под воздействием внешних сил прямоугольные ячейки, образованные нитями основы и утка, приобретают форму параллелограмма, что обеспечивает получение объемной формы. Для сохранения полученной формы по краям деталей необходимо проложить кромки, прокладки или швы, при этом одна из деталей, входящих в шов, не должна иметь посадки.

Ограничения использования данного способа формообразования обусловлены способностью материалов, изменять угол между нитями основы и утка до определенного предела (величина максимального угла перекоса равна 10–15 0 ), а также способностью материалов со временем релаксировать за счет перераспределения углов. В связи с последним замечанием целесообразно не проводить формообразование на опорных поверхностях [3].

Создание объемной формы за счет драпируемости материалов, т. е. за счет способности материалов изгибаться в складках, драпировках, при этом принимая определенную пространственную форму. Ограничения применения данного способа обусловлены свойствами материалов и декоративностью поверхности [3]. Принципы формообразования на геометрических моделях характерны и для реальных деталей одежды.

Характер членения одежды на составные части определяется: сложностью поверхностей одежды и тела человека (поверхность относится к классу неразвертываемых, поэтому членение ее неизбежно); традициями конструирования; особенностями конкретной модели; требованиями художественной выразительности. Одежда с помощью удачно выбранных линий членения может подчеркнуть достоинства фигуры человека или скрывать ее недостатки, корректировать пропорции частей формы; трудностями технологической обработки материала. Так, в пальто приталенной формы для обеспечения эффекта вводится членение по линии талии. Учитывается направление нити основы. На полочке и спинке нити основы должны идти в одном направлении — продольном, для этого вводится членение по плечевому участку; шириной и другими свойствами материала. При изготовлении изделий из узких материалов приходится делать дополнительные членения одежды, усложняя общую форму. Ограниченная площадь натуральных кож заставляет проектировать большие детали (спинку, полочку, пальто) из двух-трех частей, вводят членения по линии груди, талии или бедер, которые включают еще и элементы формообразования.

Кроме перечисленных выше факторов должны быть учтены жесткость, драпируемость, осыпаемость и другие свойства конкретного материала, определяющие его способность к формообразованию. Этот метод нецелесообразно использовать в материалах, отличающихся высокой раздвижкой в швах и прорубаемостью. Этот метод увеличивает трудоемкость изготовления изделия [3].

Формообразование с использованием пластических свойств волокон (физико-механический) основано на термопластических свойствах волокон, т. е. изменении размеров волокон под воздействием тепла, влаги и давления на молекулярную структуру волокон. Технологические средства формообразования [3]:

– Проектирование деформаций по срезам деталей (посадка, растяжение) и закрепление их с помощью ВТО (сутюживание, оттягивание);

– ВТО наиболее часто используют при работе над формой верхнее одежды из шерстяных тканей, когда хотят избежать применение видимых членений (вытачки). Например, для создания выпуклости деталей спинки в области лопаток ткань сутюживают по плечевому срезу и со стороны проймы. Возможен другой вариант: оттягивают ткань по сгибу на участке лопаток;

– Изменения угла между нитями основы и утки (раскрой ткани с учетом направления нитей в деталях и действующих сил);

– Использование каркасных элементов (плечевые накладки, формоустойчивые прокладки, кромки и т. д.).

Ограничение в использовании данного метода обусловлено термопластическими свойствами волокна. Достоинством метода является возможность формирования многослойных пакетов. Учитывая, что с течением времени может произойти релаксация материалов, целесообразно применять данный метод для формирования участков изделия, соответствующих опорным поверхностям.

В формообразовании современной одежды доминирует комбинированный способ, который представляет собой сочетание всех трех рассмотренных способов. В этом случае удается добиться высокой точности воспроизведения формы и устойчивости ее в эксплуатации. Комбинированный метод формообразования основан на одновременном использовании нескольких методов.

- Коблякова Е. Б. Основы проектирования рациональных размеров и формы одежды. Москва. Легкая и пищевая промышленность. 1984. С.33–34

- Коблякова Е. Б., Ивлева Г. С., Романов В. Е. и другие. Конструирование одежды с элементами САПР. Учебник для вузов. Москва. Легпромбытиздат. 1988. С.84–85

- Л. П. Шершнева, Л. В. Ларкина. Конструирование одежды: Теория и практика. Учебное пособие. Москва. ФОРУМ-ИНФРА-М, 2006. С.69–72

Источник