- Как делают трубы: особенности производства бесшовных труб

- Особенности бесшовных изделий

- Эксплуатационная сфера

- Технология изготовления бесшовных труб с помощью горячей прокатки

- Технология производства бесшовных труб с помощью метода холодной прокатки

- Разновидности трубных изделий без швов

- Процесс производства бесшовной трубы

- Производство бесшовных труб

- Виды бесшовных труб

- Горячекатаные

- Холоднодеформированные

- Цельнотянутые

- Сферы применения

- Способы монтажа и соединения

Как делают трубы: особенности производства бесшовных труб

Бесшовные трубы — это разновидность металлопроката, технология производства которого предусматривает отсутствие каких-либо швов по всей длине изделий. Такие детали не содержат и других соединений. Такие сплошные заготовки изготавливаются на специальных прокатных станках. Поэтому производственный процесс получил название «прокатка».

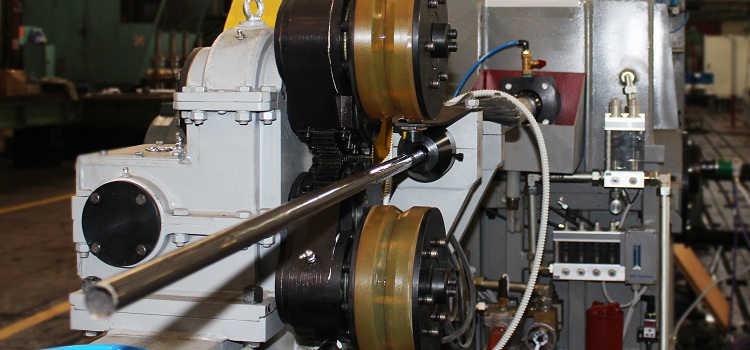

Бесшовные трубы производят методами холодной и горячей прокатки на специальных станках

Особенности бесшовных изделий

Бесшовные трубы являются цельными изделиями и не содержат швов, а также других соединений. В первую очередь в зависимости от технологии производства бесшовные трубы подразделяются на два вида:

Также существуют цельнотянутые детали, которые относятся к особой группе бесшовного металлопроката. Такие изделия отличаются тем, что имеют толстые стенки.

Изделия, которые имеют шов, в свою очередь, выполняются с помощью двух основных методов:

- сварка (заготовка сваривается по спирали);

- фальцовка (согнутый лист закрепляется продольно специальным фальцем).

Полезная информация! Бесшовные трубы отличаются высокими прочностными характеристиками, поэтому их, как правило, используют в коммуникациях с высокими показателями давления.

Материалом для таких деталей в большинстве случаев выступает сталь. Это связано с тем, что этот материал обладает высокой прочностью. Рассмотрим и другие достоинства этих изделий:

- высокий коэффициент теплопроводности;

- низкий показатель линейного расширения;

- антикоррозийная стойкость толстостенной продукции.

Бесшовные трубы отличаются более высокой стоимостью по сравнению со сварными

К основным недостаткам таких изделий можно отнести:

- высокая стоимость;

- сложный монтаж.

Для того, чтобы проложить коммуникацию из таких труб, важен правильный расчёт основных параметров. К ним можно отнести показатели сечения труб и толщину их стенок.

Эксплуатационная сфера

Бесшовные трубы используются в ответственных конструкциях, которые работают под высоким давлением. Для транспортировки токсичных веществ применяются преимущественно горячекатаные бесшовные изделия.

Кроме этого, изделия, выполненные методом горячей прокатки, широко эксплуатируются в автомобилестроении, авиации и т. д. А также используются для транспортировки агрессивных химических веществ и нефти (химическая и нефтяная отрасли).

Использование таких деталей также востребовано в коммунальной сфере. Из них монтируются различные хозяйственные коммуникации, которые осуществляют транспортировку горячей воды, холодной воды, газа, а также отвод стоков (канализационная система).

В угледобывающей сфере такие изделия используются для отвода пара и других продуктов от оборудования. Кроме этого, сплошные трубы используются в оборонной промышленности, кораблестроении, металлургии. Обширность эксплуатации бесшовных изделий объясняется их высокой надёжностью. Из них выполняются довольно сложные, с конструктивной точки зрения, коммуникации, которые используются в тяжелых областях производства.

Из бесшовных труб монтируют магистрали, работающие в особых условиях

Технология изготовления бесшовных труб с помощью горячей прокатки

Как делают бесшовную трубу с помощью метода горячей прокатки? Этот процесс сопровождается большими финансовыми расходами, поэтому стоимость таких изделий также является довольно большой. Рассмотрим поэтапно производство бесшовных труб, посредством наиболее популярного метода — горячей прокатки:

- На первом этапе происходит подготовительная работа. Заготовка подготавливается к последующей обработке. Заготовка является полым элементом, который имеет определённые показатели сечения и длины. Изготовление такой заготовки происходит из особого вида стали. Перед прокаткой этого первичного элемента, его нагревают до высоких температур (1180–1200 °C).

- На втором этапе выполняется формирование гильзы. Гильзу получают с помощью специального высокомощного сверла, которое пробуривает в заготовке отверстие определённых размеров. После завершения процесса деталь уже напоминает трубу, однако, не является окончательным продуктом.

- И, наконец, на третьем этапе происходит основной процесс — прокатка. Прокатка включает в себя ряд процессов: гильзу помещают на специальные прокатные станки, в состав которых входит несколько валиков, далее расположенная между двумя валиками гильза постепенно вытягивается в одном из направлений. Элементом контроля диаметра будущей трубы выступает специальный ограничительный элемент.

Обратите внимание! Для того, чтобы готовая труба соответствовала необходимым параметрам, вышеперечисленные манипуляции проводятся несколько раз, до получения нужного изделия.

А также стоит отметить, что производство бесшовных труб — сложный процесс, который требует соблюдения всех технических норм и правил безопасности. Производство бесшовного металлопроката выполняется только на специальных предприятиях, оснащённых всем необходимым для этого оборудованием.

Горячекатаные трубы производятся по достаточно сложной технологии, требующей особого контроля

Технология производства бесшовных труб с помощью метода холодной прокатки

Холоднокатаные изделия отличаются высокими прочностными характеристиками, а также имеют идеально гладкую поверхность, что является очень важным фактором для различных коммуникаций.

Как делают трубы с помощью холодной прокатки? Рассмотрим поэтапно этот процесс:

- В первую очередь заготовка проходит комплекс мер по очистке. К таким мерам можно отнести:

- очистка с помощью химических веществ;

- протравливание.

Помимо этого, стоит отметить, что нередко заготовка обрабатывается фосфатами или медью, что повышает её прочностные характеристики. Впоследствии такие изделия имеют хорошую резистентность к деформации.

- Затем с помощью валиков происходит формирование круглого сечения. Стоит отметить, что угол поворота валиков может меняться, что, в свою очередь, влечёт смену калибра трубы.

- При выполнении круглого калибра трубы, обладающей большим диаметром, проводится дополнительная процедура — сжатие.

Холодная прокатка осуществляется при помощи вальцовочного станка

В случае необходимости уменьшения показателя сечения изделия, процесс повторяется, после чего необходимым условием является проведение дополнительных процедур — протравки и промывки.

Разновидности трубных изделий без швов

Бесшовные или литые изделия в первую очередь классифицируются по длине и бывают:

По ГОСТу существует чёткое подразделение бесшовных труб по размерам. Например, показатели сечения горячекатаных бесшовных изделий варьируются от 25 до 700 мм, а толщина их стенок может быть от 2,5 до 75 мм. Длина немерных деталей колеблется от 4 до 12 м. Холоднотянутые изделия имеют показатели сечения от 8 до 450 мм и толщину стенки — 20 мм. Длина холоднотянутых бесшовных деталей колеблется в пределах от 4,5 до 9 м.

Обратите внимание! Цельнотянутые трубы подразделяются на 4 основные категории, каждая из которых, в свою очередь, имеет по 4 подгруппы.

Цельнотянутые детали считаются наиболее надёжными, так как обладают самыми высокими прочностными характеристиками и выпускаются из литых заготовок. В процессе изготовления цельнотянутой трубы в монолитной заготовке выполняется отверстие, имеющее необходимые показатели сечения. Стоит также отметить, что в случае с цельнотянутыми стальными изделиями толщина их стенок составляет — 6–13 мм.

Кроме этого, все бесшовные изделия классифицируются в зависимости от марки стали. На сегодняшний день существует около 10 марок стали, из которых разрешено производить бесшовный металлопрокат.

Источник

Процесс производства бесшовной трубы

Технология промышленного производства бесшовной трубы невероятно сложна и трудоемка. Каждый этап требует огромных затрат энергии и материалов.

Такие трубы часто используются для транспортировки стерильных сред, например молока, поэтому к их изготовлению предъявляются самые строгие требования.

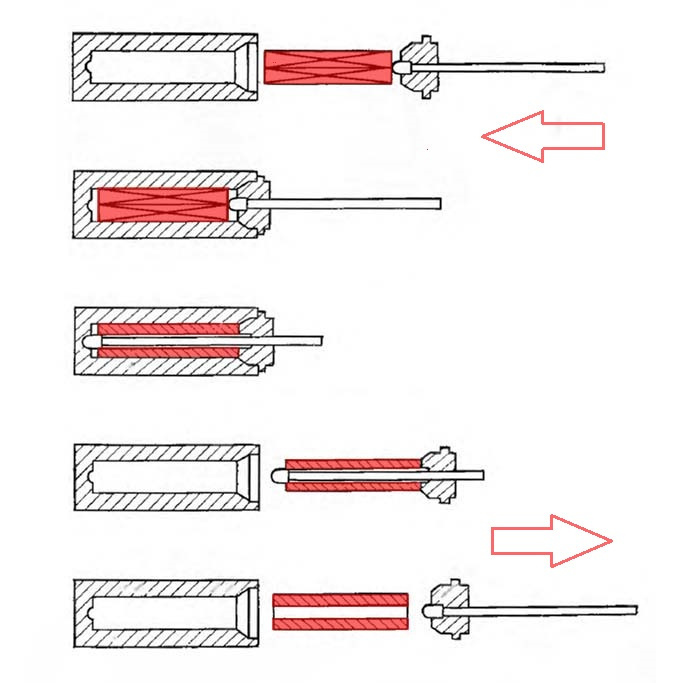

Основное конкурентное преимущество бесшовных труб — отсутствие сварных швов, являющихся самым уязвимым местом любой сварной трубы. По этому к процедуре соединения предъявляются высокие требования надежности.Описание способа горячекатаного прокатаНержавеющий металл должен быть очищен от посторонних примесей, а сам процесс производства — тщательно контролироваться на всех этапах:Металлическая заготовка из легированной стали разогревается до определённой температуры в печи1250—1300°С .Нагретая докрасна, она подается на прессовально-прошивочный стан, где гигантское шило «пуансон «из специального состава, пронизывает заготовку насквозь, с напылением смазки на пуансон. (Рис.1)

После этого будущая труба раскатывается валиками до заданной длины, с требуемыми показателями толщины стенок, наружного и внутреннего диаметра.Готовый элемент остывает и подвергается конечной калибровке в специальной емкости.

Заключительный этап — подготовка отрезков необходимой длины и маркировка готовых к продаже изделий.Некоторые марки бесшовных стальных труб подвергаются особой процедуре дополнительной закалки. Изделие нагревается, после чего быстро охлаждается. Повторенная несколько раз, процедура перестраивает молекулярную решетку стали, сообщая ей новые свойства.

©Видео с youtube.com/ https://www.youtube.com/embed/UzqeZdHV9ScДля производства бесшовных труб из нержавеющей стали применяются следующие марки стали:

12Х18Н10Т. Наиболее устойчива к коррозии, используется чаще других. Легирующие добавки: никель, титан и хром. Хром усиливает антикоррозийные свойства, титан усиливает прочность, никель сообщает сплаву необходимую пластичность.

10Х17Н13М2Т. Отлично подходит для транспортировки химикатов с высокой кислотностью. Главные потребители такой продукции — химические и медицинские предприятия, пищевые производства

06ХН28МДТ. Успешно эксплуатируется в нефтехимической и металлургической отраслях.

10Х23Н18. Высоколегированный сорт стали, обладающий повышенной устойчивостью к большим температурам и воздействию открытого огня. Трубы из такой стали находят применение в строительстве камер для сжигания топлива, высокотемпературных котлов. Легко выдерживают продолжительное воздействие температур до 1100 °C.

Рис. 1 Схема прошивки заготовки пуансоном

Технические характеристикиБесшовные трубы из нержавеющей стали выгодно отличаются показателями прочности и устойчивости к образованию ржавчины. Отсутствие сварных швов гарантированно защищает изделия от околошовной коррозии.

В сравнении с электросварными аналогами можно выделить ряд преимуществ:Труба не имеет сварного шва — самого слабого участка изделия.Имеет одинаковую прочность на всем протяжении.Помимо этого, такие трубы эффективно эксплуатируются при высоких показателях давления носителя, и способны противостоять разрушительным внешним воздействиям. Это дает возможность использовать их в условиях повышенной влажности, высоких и низких температур окружающей среды. Пороговое значение температуры для простого носителя составляет 800 °C, для агрессивных химикатов — 350 °C.

Из прочих важных характеристик можно отметить:

Сопротивление материала на разрыв — не менее 529 Н/кв.мм.Показатель относительного удлинения — не менее 40%.Содержание серы в стали не — менее 0,02%.

Допустимая кривизна изделий также жестко регламентирована и не должна превышать следующих значений:

Трубы с толщиной стенок свыше 0,5 мм — 1 мм на 1 м длины.Изделия с толщиной стенок менее 0,5 мм и сечением свыше 15 мм — 2 мм на 1 м длины.

Виды бесшовных труб

В зависимости от технологии производства, промышленность предлагает потребителям два типа изделий: горячекатаные и холоднокатаные трубы.

Можно также встретить термин горячепрессованные или горячедеформированные. Выпускаются по ГОСТ 9940-81. Технология горячей прокатки не позволяет делать трубы малых диаметров. Кроме того, в этом случае не всегда удается получить идеально гладкую поверхность трубы и гарантировать точность размеров.

Иначе — холоднотянутые или холоднодеформированные. Их производство регламентируется ГОСТ 9941-81. От горячекатаных отличаются, в первую очередь, меньшим сечением и тонкими стенками. Поверхность труб при таком способе производства более гладкая. При выпуске изделий с отличным от круглого типом сечения (прямоугольник, звезда, овал, шестигранник ) используется только метод холодной деформации.

Толстостенные и тонкостенные трубы

Другой критерий — толщина стенки изделия. Этот показатель во многом определяет сферу применения трубного материала. Разделяют толстостенные и тонкостенные стальные трубы:

Горячекатаная бесшовная труба имеет диаметр 28-426 мм, при толщине стенки — 3-40 мм.Холодный прокат допускает производство труб диаметром 0,3-450 мм с толщиной стенок 0,06-12 мм.

Резка труб осуществляется под прямым углом. Область спила в обязательном порядке зачищается от неровностей и заусенцев. Поверхность изделия должна иметь однородную структуру, без трещин, вмятин или закатов.

Источник

Производство бесшовных труб

Бесшовные трубы изготавливаются из монолитного металла, цельный корпус не имеет швов и других соединений. Это повышает устойчивость к перепадам давления и действиям агрессивных сред, увеличивает стойкость к разрывам.

Главное преимущество этой категории — герметичность, кроме этого исключаются все неблагоприятные факторы, связанные со сварным соединением: остаточные напряжения, микроскопические неровности и наплывы. По бесшовной технологии выпускают толстостенный и тонкостенный трбопрокапрокат: от 0,3 до 75 мм. Для получения равноценных показателей прочности требуется меньшее количества сырья, чем в производстве прямошовных аналогов, следовательно снижается вес конструкций. Изделия с большой толщиной стенки имеют повышенный запас стойкости к механическим воздействиям.

Стальные бесшовные трубы классифицируют по способу производства:

- Горячекатаные;

- Холоднокатаные;

- Цельнотянутые.

- Повышенная устойчивость к внутренним и внешним нагрузкам;

- Снижение металлоемкости;

- Стойкость к коррозии за счет отсутствия микродефектов, присущих сварным швам;

- Абсолютное исключение завоздушивания среды.

- Отличная обрабатываемость при изготовлении гнутых деталей: отводов, змеевиков.

Несмотря на преимущества, применение не всегда оказывается целесообразным. В коммунальных сетях практически отсутствуют нагрузки, которые не может выдержать недорогой электросварной прокат. Затраты на производство являются основной причиной, по которой повсеместное использование ограничивается. Пока ни одна из применяемых технологий не позволяет выпускать изделия с диаметром более 550 мм. Этого не всегда достаточно для обеспечения требований к пропускной способности в магистральных линиях.

Техника безопасносности запрещает использование трубного проката с цельным корпусом для транспорта взрывчатых и пожароопасных веществ.

Виды бесшовных труб

Горячекатаные

Так как производство обычно включает несколько операций, технологический процесс организуют с помощью автоматических линий. Заготовкой для горячекатаной продукции служит слиток. Производственный цикл состоит из следующих этапов:

- Разогрев заготовки в кольцевой печи;

- Прошивка (прокалывание);

- Раскатка гильзы, заготовка принимает цилиндрическую форму;

- Обкатка до параметров трубы;

- Калибровка, редуцирование (когда нужна небольшая толщина стенки);

- Охлаждение;

- Стабилизирующий отжиг.

В зависимости от характеристик сплава слиток нагревают до 1100-1250 С⁰. Сразу после отжига поверхность металла покрыта окалиной. Если предусмотрены дополнительные требования, полуфабрикаты очищают в кислотном растворе, шлифуют и наносят покрытие. Технические условия отражены в регламенте ГОСТ 32528-2013, а сортамент в ГОСТ 8232-78 (кроме этого действует старый стандарт ГОСТ 8734-75 с уточнениями).

Структура металла при горячей обработке сохраняет пластичность и ударную вязкость, при эксплуатации такой трубопровод гасит вибрации, выдерживает значительный вес грунта.

Холоднодеформированные

Холоднодеформированный трубопрокат изготовить сложнее. Сталь без нагрева обрабатывается медленнее, циклы раскатки перемежаются со стабилизирующей термообработкой, очисткой, сушкой в специальной камере, нанесением смазок.

Заготовкой служит отцентрованная цилиндрическая форма (гильза). Для раскатки чаще всего используют трехвалковые станы. Валки размещаются с уклоном, от величины угла зависят параметры будущего изделия. Учитывается предел прочности сплава, при котором дальнейшая деформация невозможна без разрывов. Несмотря на то, что технологию называют холодной, от трения сталь разогревается до значительных температур.

При холодной деформации структура металла вытягиваются в направлении приложения усилий, во время термообработки происходит рекристаллизация, зерна измельчаются и строение снова становится однородным. Таким образом, прочность закладывается на молекулярном уровне, при этом число повторяющихся циклов может достигать 17. Технические условия регулируются регламентом ГОСТ P 54159-2010, типоразмеры приведены в ГОСТ 8734-75.

К холоднодеформируемому сортаменту применяют дополнительную классификацию по толщине стенки:

- Особотонкостенные — до 0,5 мм.;

- Тонкостенные — до 1,5 м

- Толстостенные — отношение наружного диаметра к толщине стенки не более 6;

- Особотолстостенные — отношение наружного диаметра к толщине стенки от 6 до 12,5.

Холодным методом производят трубопрокат малого веса и высокой точности, в том числе капиллярные трубки. Готовые полуфабрикаты используют для монтажа трубопроводных систем, контуров теплообменного оборудования, изготовления змеевиков и различных деталей.

Цельнотянутые

Цельнотянутые трубы часто путают с остальной бесшовной продукцией, но их нельзя отнести к горячекатаным или холоднокатаным. Специальные болванки нагревают и протягивают через стан, раскатывающие станки не применяются. Изделия отличаются незначительным тепловым удлинением, используются для поставок пара, в авиации, атомной промышленности и других узкоспециальных областях. Учитывая специфическое назначение, для углеродистых сталей сразу предусматривают коррозионно-стойкие покрытия.

Сферы применения

Основная функция бесшовной трубы — транспортировка сред под давлением или работа с особо-опасными веществами, когда протечки или разрывы могут угрожать безопасности людей или нанести вред экологии. Каждый вид имеет свои достоинства и технические параметры.

Технология производства горячекатаного проката самая простая, металлопродукция универсальна и используется во всех отраслях промышленности.

- В городских инженерных сетях: толстостенные изделия выдерживает нагрузки грунта, сокращают теплопотери;

- Передача горячих сред любого назначения;

- Транспортировка газа, нефти, организация технологических и промысловых трубопроводов;

- В качестве свай, столбов, опорных элементов, обсадных труб;

- Для изготовления тройников, отводов для трубопроводных систем;

- Детали агрегатов, котельных установок, автомобилей.

Цельнотянутый трубопрокат — самый дорогой и металлоемкий, толщина стенок может достигать 10% от диаметра. Основное отличие — низкое тепловое расширение. Продукция используется при прокладке магистральных и технологических трубопроводов в энергетическом секторе, нефтеперерабатывающей промышленности и других отраслях.

Холоднокатаные полуфабрикаты отличаются высокой точностью, малым весом, могут быть тонкостенными и толстостенными. Область применения довольно широка. Благодаря однородной структуре металла трубы легко справляются с перепадами напора, идеально-ровная внутренняя поверхность увеличивает пропускную способность и повышает коррозионную стойкость. Единственное ограничение: плохая устойчивость к ударным и растягивающим нагрузкам.

- Технологические трубопроводы на пищевых и промышленных производствах;

- Гидравлические установки, теплообменное оборудование;

- Приборостроение, например капиллярные трубки применяют в аппаратах дозирования;

- Змеевики, спирали, поршневые механизмы;

- Приборы экспериментальных лабораторий;

- Авиация и судостроение: ценится высокая прочность и небольшой вес;

- Выхлопные системы автомобилей, дымоходы печного оборудования;

- Металлоконструкции, перила, ограждения.

При транспортировке питьевой воды, в химической промышленности и на пищевых предприятиях, предъявляют особые требования к химическому составу: ограничивается содержание вредных примесей и элементов, вступающих в реакции с конкретными средами.

Способы монтажа и соединения

Монтаж трубопроводов принципиально не отличается от возведения конструкций из прямошовных аналогов. Сварное соединение наиболее надежно и применяется для систем с высоким давлением, при работе с кислотами и щелочами. Для сред низкой агрессивности с температурой до 100 С⁰ допускается крепление на резьбе, но при вибрационных воздействиях возможно самопроизвольное отвинчивание.

- Сварка: выбор метода зависит от технических параметров;

- Резьба: если позволяет толщина металла нарезается производителем или на токарном станке, для герметизации применяют уплотнители.

- Особотонкостенные (до 20 мм) — газовая сварка. Аппараты малой мощности не вызывают перегрева и позволяют выполнить аккуратный шов даже новичку.

- Тонкостенные (от 20 мм) — электросварка встык;

- Толстостенные — электросварка после снятия V-образной фаски.

Для организации разводки применяются приварные и резьбовые фасонные детали, направление изменяют трубогибами. Для инженерных сетей с давлением до 250 кгс/см² можно использовать воротниковые фланцы.

Нередко бесшовные трубы изготавливают из нержавеющих сталей, специальных сплавов и цветных металлов. В таком случае монтаж проводят в соответствии с технической документацией, подбирают способ и режимы сваривания, электроды. При выборе методов сварки учитывают назначение трубопровода: для некоторых систем крайне важна химическая стойкость шва, для других — термостойкость.

Источник