Получение бензола

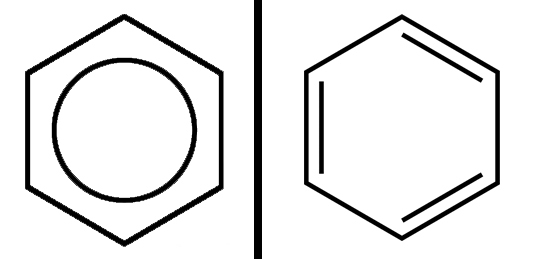

Бензолом называется жидкость, не имеющая цвета с ярко выраженным сладковатым запахом. Бензол является органическим химическим соединением, а также простейшим ароматическим углеводородом. Автором знаменитой формулы бензольного кольца является нобелевский лауреат в области химии Лайнус Полинг. Идея изображать бензол в виде шестигранника, внутри которого расположена окружность, принадлежит именно ему. Благодаря данному изображению становится понятно отсутствие двойных связей и наличие единого электронного облака, которое охватывается все 6 атомов углерода. Формула бензола — С6Н6.

Еще в 1651 году в книге немецкого химика Иоганна Глаубера были описаны бензолсодержащие смеси, которые образуются в конечном результате процесса перегонки каменноугольной смолы. Данное описание можно считать в истории бензола первым. Однако, как самостоятельное вещество, бензол описал Майкл Фарадей, которому удалось выделить бензол из конденсата светильного газа, которые образуется путем коксования угля. Данное событие произошло в 1825 году. Спустя восемь лет бензол был получен в процессе сухой перегонки кальциевой соли бензойной кислоты. Получение бензола таким способом приписывается немецкому физико-химику Эйльгарду Мичерлиху. Именно его получение в результате дало веществу то название, которое всем известно сегодня, — вещество было названо бензолом.

Присутствует в бензине, нашел свое широкое использование во многих промышленных отраслях, а также медицине, при производстве разнообразных пластмасс, синтетической резины, красителей и многого другого. Несмотря на то, что бензол присутствует в составе сырой нефти, для его получения используются другие нефтяные компоненты.

Способы получения бензола

Для производства бензола могут использоваться как естественные, так и искусственные источники. К естественным источникам бензола относится всем известный и широко применяемый каменный уголь. Еще в начале ХІХ века Майкл Фарадей открыл процесс коксования каменного угля. Он занимался изучением светильного газа, которым в те далекие время активно пользовались для освещения улиц. Однако, он Майкл Фарадей также смог выделить и описать бензол. В настоящее время получение бензола из каменноугольной смолы, практически, ушло в прошлое и максимальное количество бензола, полученного таким способом, сегодня составляет всего 10%. Это связано с несколькими причинами, среди которых стоит отметить, что данный способ не является продуктивным, и ему на смену пришли более новые способы получения бензола. А, кроме этого, бензол из каменноугольной смолы имеет существенное количество тиофена в своем составе, в результате чего его невозможно использовать во многих технологичных процесса, он просто для них является не пригодным.

К искусственным источникам получения бензола можно отнести следующие:

- каталитический риформинг (аромаизинг) бензиновых фракций нефти. Стоит отметить, что данным способом получают порядка 40 – 60% от всего общего количества бензола, таким образом, он является главным источником производства данного вещества на территории США, а также Западной Европы, России и Японии. Однако, в результате описанного процесса, кроме бензола, также выделяются толуол и ксилолы. Первый образуется в достаточно больших количествах, существенно превышающих на него спрос, в связи с чем он также подвергается дальнейшей переработке, в результате чего из него получают бензол (путем гидродеалкилирования) и смесь бензола и ксилолов (путем диспропорционирования).

- пиролиз, которому подвергаются бензиновые и более тяжелые нефтяные фракции. Данный способ получения используется для производства практически 50% бензола во всем мире. В результате данного способа также наряду с бензолом образуются толуол и ксилолы. При некоторых обстоятельствах данная фракция подвергается деалкилированию, в результате чего толуол и ксилолы также становятся бензолом.

- тримеризация ацетилена. Для этого ацетилен при температуре, равной 400 0 С, пропускают над активированным углем, в результате чего получается бензол наряду с другими ароматическими углеводородами: 3С2Н2 = С6Н6. Производство бензола подобным образом связано с именем Марселена Бертло. Он начал свою работу еще в середине ХІХ века. Но в результате метода Бертло, который осуществлялся в условиях высокого температурного режима, на выходе происходило не только образование бензола, а получалась сложная смесь компонентов. И только спустя почти целое столетие, в 1948 году Реппе нашел необходимый катализатор, используемый для понижения температуры реакции, которым являлся никель.

Химические свойства бензола

Данное вещество характеризуется реакциями замещения. Следует перечислить то, с чем реагирует бензол. К таким веществам относятся алкены, хлоралкены, галогены, азотная кислота и серная кислота. Бензольное кольцо разрывается при реакции, протекающей в достаточно жестких условиях, учитывая температуру и давление.

В результате алкилирования происходит образование гомологов бензола, например, этилбензол и кумол.При взаимодействии с хлором и бромом с присутствием катализатора образуется хлорбензол. Данная реакция является реакцией электрофильного замещения. Если катализаторы отсутствуют, но при этом происходит нагревание или освещение, то осуществляется радикальная реакция присоединения, в результате чего образуется смесь изомеров гексахлорциклогексана. Когда бензол взаимодействует с бромом в растворе олеума, то происходит образование гексабромбензола. При взаимодействии с галогенопроизводными алканов (реакция Фриделя – Крафтса), образуются алкилбензолы. Ароматические и жирноароматические кетоны образуются в результате реакции ацилирования по Фриделю – Крафтсу, бензола ангидридами, галогенангидридами карбоновых кислот.

Бензол взаимодействует со смесью СО и НСl осуществляется в условиях высокого давления с присутствием катализатора. В результате данной реакции образуется бензальдегид. Кроме этого, бензол восстанавливается водородом.

Бензол обладает своим специфическим строением, которое делает его достаточно устойчивым к окислению. Он не подвергается воздействию на него, например, раствора перманганата калия. Но окисление до малеинового ангидрида можно осуществить с помощью катализатора оксида ванадия. Предельным случаем окисления является горение бензола. Он легко воспламеняется и горит на воздухе сильно коптящим пламенем.

Как определить бензол

В настоящее время существует множество методов анализа бензола. Однако, для определения чистого бензола в техническому продукте, сначала определяют присутствующие примеси. Выделяют физические и химические методы анализа. Чистый бензол можно определить по температуре плавления образца. Поскольку чистый бензол имеет температуру плавления 5,5 0 С, то наличие примесей снижает данный показатель. Также бензол можно определить весовым способом. В основе данного метода лежит взаимодействие бензола с цианидом никеля в присутствии аммиака. В результате реакции образуется комплексное соединение состава, которое можно выделить и взвесить. Также осадок, образующийся в процессе реакции и имеющий светло-сиреневый окрас, также свидетельствует о наличие бензола. В основе фотометрического метода лежит способность бензола образовывать окраску в ацетоне при наличие щелочей.

Физические свойства бензола

Бензол не имеет цвета. Обладает ярко выраженным резким запахом. Плавится при температуре 5,5 0 С, закипает при 80,1 0 С. Обладает плотностью, равной 0,879 г/см 3 . Молярная масса бензола составляет 78,11 г/моль. Как и ненасыщенные водороды, горение бензола сопровождается пламенем, которое сильно коптит. В результате взаимодействия с воздухом образуются взрывоопасные смеси. Хорошо смешивается с эфиром, бензином, а также другими органическими растворителями, при взаимодействии с водой образуется азеотропная смесь, которая закипает при температуре, равной 69,25 0 С (91% бензола). Растворимость в воде 1,79 г/л в условии температуры 25 0 С.

Опасность бензола

Бензол – это наиболее распространенный ксенобиотик антропогенного происхождения. Является очень ядовитым веществом. По ГОСТу 12.1.005-88 бензол имеет второй класс опасности, к которому относятся высокоопасные вещества. Для летального исхода человеку достаточно принять перорально всего лишь 15 мл бензола. Однако, если вдыхать непродолжительное время пары бензола, то немедленное отравление не наступает. В связи с этим, очень долго не регламентировался порядок работ с бензолом. При длительном контакте с парами бензола возникает тошнота, головокружение, а при тяжелых отравлениях наступает смерть. Зачастую одним из первых признаков отравления бензолом выступает эйфория. Пары бензола способны также проникать через кожу. Жидкий бензол при попадании на кожу вызывает сильное раздражение. Также серьезные последствия для человеческого организма вызывает длительный контакт с малыми количествами бензола. Представляет собой сильный канцероген. В результате многократных исследований, было выяснено и доказано, что бензол способен вызывать следующие заболевания человека: апластическая анемия, острые лейкозы, хронический миелоидный лейкоз, миелодиспластический синдром, заболевания костного мозга.

Бензол имеет одурманивающий эффект, в результате чего может вызывать наркотическую зависимость.

При отравлении бензолом в больших количествах вызывает мгновенную потерю сознания, смерть наступает в течение нескольких минут. При этом у пострадавшего человека наблюдается синюшний окрас лица наряду с вишнево-красными слизистыми оболочками. При отравлении в более малых концентрациях наступает возбуждение, схожее с алкогольным, после чего потерпевший ощущает сонливость, слабость, может кружиться голова, присутствует тошнота, рвота, головная боль. Потеря сознания также не исключена. Зрачки расширяются и не реагируют на свет. Температура тела резко падает. Пульс становится частым, малого наполнения. Кровяное давление снижается.

В случае тяжелых отравлений, после которых пострадавшего удалось спасти, наблюдаются длительные расстройства здоровья, заключающиеся в плевритах, катаре верхних дыхательных путей, заболевании роговицы и сетчатки, поражении печени, сердечных расстройствах и т.д.

Также следует отметить, что существует так называемое хроническое отравление бензолом. При этом наблюдаются следующие симптомы: головная боль, сильная утомляемость, одышка, головокружение, слабость, нервность, сонливость или бессонница, расстройство пищеварения, тошнота, рвота, снижение аппетита, кровоточивость десен и других слизистых оболочек и т.д. Также может наблюдаться кровь в испражнениях, кровоизлияния в сетчатку. Именно наличие кровотечения наряду с лихорадкой приводят к госпитализации отравленных. Известны также случаи смертей в результате вторичных инфекций.

Также тяжелые отравления бензолом приводят к нервных расстройствам и заболеваниям, среди которых присутствуют повышенные сухожильные рефлексы, положительным симптом Бабинского, псевдотабетические расстройства с парестезиями, атаксией, параплегией, а также двигательными нарушениями.

Первая медицинская помощь при отравлении бензолом или его парами заключается в том, чтобы обеспечить пострадавшему доступ свежего воздуха (вынести на улицу из помещения, открыть окна, освободить грудную клетку от тесной одежды), в случае отсутствия дыхания необходимо произвести искусственную вентиляцию легких, для стимуляции дыхания используют кислород и лобелин. Адреналин при отравлении бензолом категорически запрещено применять. Если у пострадавшего рвота, то вводится внутривенно 40% раствор глюкозы. В случае употребления бензола внутрь, следует осуществить промывание желудка, применяя растительное масло, который хорошо абсорбирует бензол. Однако, следует данную процедуру проводить с осторожностью, так как существует риск аспирации.

Источник

Способы получения бензола риформинг

4.1.4. Получение бензола

4.1.4.1. Источники бензола

В настоящее время основными источниками ароматических соединений, в том числе и бензола, являются продукты коксования каменного угля (коксовый газ и каменноугольная смола) и продукты переработки нефти.

Продукты коксования каменного угля

Коксование каменного угля проводится с целью получения кокса для металлургической промышленности. Измельченные до зерен размером 3 мм и тщательно перемешанные угли (шихту) нагревают в специальных коксовых печах или коксовых батареях без доступа воздуха при 1000–1250 °С в течение 14–16 ч. В процессе коксования уголь разлагается с образованием твердого остатка — кокса (75–80 %) и летучих веществ, так называемого прямого коксового газа (схема 4.1.1).

В выделяющихся летучих продуктах содержатся пары каменноугольной смолы (80–130 г/м 3 ), низкокипящие ароматические углеводороды, в основном бензол и его ближайшие гомологи — толуол и ксилолы (30–40 г/м 3 ), а также пары воды, сероводород, аммиак, оксид и диоксид углерода, метан, этан и др. Обычно из 1 т. сухой шихты образуется 340–350 м 3 коксового газа.

Полученный коксовый газ пропускают через эффективную систему конденсаторов и скрубберов для разделения продуктов, входящих в его состав (рис. 4.1.3.)

Летучие продукты коксования (прямой коксовый газ) из печи 1 попадают по стоякам в газосборную трубу 2. Там происходят первичное охлаждение и конденсация газа за счет испарения аммиачной воды, которая впрыскивается в трубу через специальные разбрызгиватели. Продукты коксования при этом охлаждаются до 85–90 °С, и некоторая их часть конденсируется. Из газосборной трубы коксовый газ поступает в холодильник 3, в котором охлаждается до 30–35 °С, при этом конденсируется дополнительное количество смолы. Выходящий из холодильника газ содержит смоляной туман и для его отделения проходит электрофильтр 4, после чего газодувкой 5 направляется на установку 7 для улавливания аммиака и пиридиновых оснований.

Схема 4.1.1. Коксование каменного угля

Рис. 4.1.3. Технологическая схема конденсации и улавливания летучих продуктов коксования каменного угля:

1 — коксовая печь; 2 — газосборная труба; 3, 8, 12 — холодильники; 4 — электрофильтр;

5 — газодувка; 6 — сепаратор; 7 — установка для улавливания аммиака и пиридиновых снований;

9 — абсорбер; 10 — теплообменник; 11 — десорбер

Конденсат из газосборной трубы 2, холодильника 3 и электрофильтра 4 разделяют в сепараторе 6 на органический и водный слои. Органический слой представляет собой каменноугольную смолу, содержащую более высококипящие органические вещества; ее направляют на переработку в «смолоперегонный» цех. Водный слой (аммиачная вода) частично возвращается в газосборную трубу 2 для первичного охлаждения продуктов коксования, а частично направляется туда же, куда попадает и коксовый газ после электрофильтра: на установку 7. На этой установке имеются испаритель аммиака из аммиачной воды, сатуратор для поглощения азотистых оснований серной кислотой, кристаллизатор для сульфата аммония и аппарат для вытеснения пиридиновых оснований аммиаком из их сульфатов.

Газ после установки 7 еще содержит пары летучих органических соединений (бензол, толуол). Для их улавливания газ охлаждают водой в холодильнике 8 непосредственного смешения и направляют в абсорбер 9, орошаемый поглотительным маслом. Выходящий из абсорбера так называемый обратный коксовый газ используют для обогревания коксовых печей. Значительная часть газа направляется на химическую переработку. Насыщенное поглотительное масло, выходящее из нижней части абсорбера, проходит теплообменник 10, в котором подогревается обратным регенерированным маслом, и поступает в десорбер 11. Там происходит ректификация, в результате которой отгоняется смесь легких ароматических соединений (сырой бензол). Освобожденное от сырого бензола поглотительное масло отдает тепло насыщенному маслу в теплообменнике 10, дополнительно охлаждается в холодильнике 12 и вновь используется для абсорбции бензольных углеводородов из коксового газа.

Ароматические соединения, образовавшиеся при коксовании, находятся в каменноугольной смоле и сыром бензоле. Выход каменноугольной смолы составляет 32–34 кг, а сырого бензола 10–11 кг на 1 т. сухого угля.

Каменноугольная смола. Выход и состав каменноугольной смолы зависят от характера угля и условий сухой перегонки, причем важнейшими факторами являются форма и размеры аппаратуры, скорость нагревания, температура и продолжительность процесса. В целом выход смолы небольшой (

3–4 %), однако она вырабатывается в огромных количествах, т. к. масштабы коксохимического производства, обслуживающего металлургию, достаточно велики.

Каменноугольная смола представляет собой вязкую жидкость черного цвета с запахом фенола (плотность 1200–1300 кг/м 3 ). Она является сложной смесью органических соединений, в основном ароматических. Состав ее до конца не изучен. В настоящее время идентифицировано около 500 соединений (

60 % от общей массы смолы). Большое количество соединений образуется также в процессе переработки смолы.

Переработка каменноугольной смолы состоит в разделении ее ректификацией на отдельные фракции с последующей кристаллизацией, экстракцией и повторной ректификацией полученных фракций. Ректификацию осуществляют таким образом, чтобы получить фракции, содержащие максимально возможное количество подлежащего выделению вещества. В результате смолу разделяют на ряд следующих первичных фракций:

1) до 170 °С — легкая (0,6 % от массы смолы), состоит преимущественно из низкокипящих ароматических углеводородов (сырой бензол);

2) 170–210 °С — фенольная (2,5 % от массы смолы), содержит в больших количествах фенолы;

3) 210–230 °С — нафталиновая (10 % от массы смолы), содержит 80–85 % нафталина;

4) 230–290 °С — поглотительная (9,5 % от массы смолы), содержит большое количество различных ароматических веществ. Эту фракцию после отделения фенольных соединений и пиридиновых оснований используют как поглотительное масло для извлечения сырого бензола из коксового газа.

5) 290–410 °С — антраценовая (25,4 % от массы смолы), содержит преимущественно полициклические соединения;

6) остаток — пек (около 52 % от массы смолы).

Каждую из фракций обрабатывают щелочью для удаления кислых составных частей (преимущественно фенолов) и кислотой для выделения азотистых оснований. После этого очищенные фракции вновь перегоняют. Твердые углеводороды (нафталин, антрацен) отжимают от масла. Из легкой фракции (после обработки щелочью для удаления фенолов и экстракции оснований серной кислотой) отделяют перегонкой сырой бензол, который объединяют с выделенным из коксового газа.

Сырой бензол. Сырой бензол представляет собой в основном смесь низкокипящих ароматических углеводородов. Его подвергают переработке с целью выделения бензола, толуола, ксилолов и сольвента (сольвент-нафты). Переработка сырого бензола осложнена присутствием в нем непредельных соединений и соединений, содержащих серу (тиофен и его гомологи), температуры кипения которых близки к температурам кипения основных веществ. Поэтому переработка сырого бензола состоит из двух основных процессов: 1) очистки ароматических углеводородов от примесей непредельных и содержащих серу соединений и 2) разделения смеси очищенных ароматических соединений ректификацией.

Основным методом очистки является промывка концентрированной серной кислотой с последующей нейтрализацией раствором щелочи. При этом в результате процессов полимеризации, сополимеризации, конденсации и сульфирования образуются так называемая кислая смолка, продукты, растворимые в воде и серной кислоте и легко отделяемые от углеводородов, и вещества, частично растворимые в углеводородах ряда бензола и выделяющиеся при последующей ректификации в виде кубовых остатков.

С целью сокращения потерь очистке подвергают не весь сырой бензол, а выделяемые из него в результате предварительной ректификации более или менее узкие фракции ароматических углеводородов: так называемые фракции БТК (бензол—толуол—ксилол) и БТКС (бензол—толуол—ксилол—сольвент).

Широкое распространение получил также метод каталитической гидроочистки, который заключается в обработке сырого бензола и его фракций водородом или коксовым газом. При этом ароматические углеводороды освобождаются от примесей непредельных соединений; соединений, содержащих серу; азот и кислород, из которых в результате гидрирования и гидрогенолиза образуются насыщенные углеводороды, сероводород, аммиак и вода. Каталитическая гидроочистка протекает при 300–500 °С и давлении водорода 2–2,5 МПа. При дальнейшей ректификации сырого бензола получают бензол, толуол, ксилолы, сольвент.

Коксохимическая промышленность в течение длительного времени являлась единственным поставщиком ароматического сырья. Она сохраняет свое монопольное положение и в настоящее время по производству полициклических ароматических соединений, используемых в промышленности, хотя из каменноугольной смолы извлекается не более 0,1 % их общего количества. Однако в производстве бензола и его гомологов в послевоенные годы на первое место выдвинулась нефтехимическая промышленность.

Продукты переработки нефти

Нефть является важным источником ароматических соединений. Некоторые нефти, например уральские и среднеазиатские, содержат значительные количества ароматических углеводородов, которые могут быть выделены перегонкой или химическими способами. Однако во многих нефтях содержание ароматических соединений крайне низкое. И тем не менее, ароматические углеводороды можно получать из любой нефти, т. к. углеводороды других классов при высоких температурах, и особенно в присутствии катализаторов, могут частично превращаться в ароматические. Особенно легко образуются ароматические соединения из полиметиленовых углеводородов с шестичленными циклами, которые в больших количествах содержатся, например, в кавказских нефтях.

Ароматические углеводороды образуются в процессе высокотемпературного крекинга нефтепродуктов при 650–750 °С и давлении, близком к атмосферному. В процессе крекинга образуются: 1) газообразные продукты (до 50 % от массы сырья), содержащие до 30 % этилена, водород и предельные углеводороды; 2) жидкие продукты — смола (40–60 %, а в некоторых случаях 80–90 % от массы сырья), содержащая бензол, толуол, ксилолы и др.; 3) кокс (небольшое количество). Недостатком этого способа является сравнительно малый выход ароматических углеводородов.

Использование катализаторов при крекинге нефтепродуктов позволяет снизить температуру процесса и увеличить выход ароматических соединений.

Каталитический риформинг. Наибольшее количество ароматических углеводородов в настоящее время получают методом каталитического риформинга. Промышленный процесс протекает при 470–550 °С. В этих условиях все углеводороды, присутствующие в исходном сырье, претерпевают те или иные превращения. Ароматические углеводороды образуются в основном в результате дегидрирования шестичленных циклоалканов (уравнение (4.1.1)) и дегидроизомеризации пятичленных алкилциклоалканов (уравнение (4.1.2)). В меньшей степени они образуются вследствие дегидроциклизации парафиновых углеводородов (уравнение (4.1.3)). Одновременно протекают и другие реакции. Выход и состав продуктов риформинга зависит от природы используемого катализатора, состава исходного сырья, а также параметров процесса.

Как видно из рис. 4.1.4, превращение циклогексана (2) в бензол (1) термодинамически возможно уже при 520–570 К (250–300 °С), причем равновесие реакции в значительной степени смещается вправо при дальнейшем повышении температуры.

Пятичленные углеводороды сначала превращаются в циклогексан и его гомологи, а при последующем дегидрировании также образуют ароматические соединения (уравнение (4.1.2)).

Термодинамические данные показывают, что равновесие данной изомеризации при высокой температуре неблагоприятно для образования циклогексана (2). Однако, благодаря последующему дегидрированию и превращению циклогексана в бензол, циклогексан непрерывно выводится из системы, что способствует высокой степени конверсии метилциклопентана (3).

При более жестком режиме риформинга в образовании циклических соединений возрастает роль реакции дегидроциклизации парафинов (уравнение (4.1.3)).

Первоначально процесс риформинга проводили на алюмосиликатном катализаторе, который в основном способствовал дегидрированию. Выход ароматических углеводородов был низким (25–30 %). Затем перешли к использованию платиновых катализаторов на алюмооксидных носителях (платформинг). Это привело к увеличению доли реакции дегидроциклизации парафиновых углеводородов и повышению выхода ароматических углеводородов до 35–40 %. В последнее время стали использовать платинорениевый катализатор на носителе кислотного типа (рениформинг). Состав смеси, образующейся при каталитическом риформинге на алюмоплатиновых и платинорениевых катализаторах, значительно отличается от состава исходной смеси (табл. 4.1.1).

Углеводородный состав исходной смеси и продуктов риформинга

Источник