- Способ получения азотоводородной смеси

- Способ получения азотоводородной смеси

- Большая Энциклопедия Нефти и Газа

- Производство — азотоводородная смесь

- Способы получения азотоводородной смеси

- 8.1.2. Методы связывания атмосферного азота

- 8.2. Получение аммиака. Общие сведения

- 8.2.1. Технологические свойства аммиака

- 8.2.2. Области использования аммиака

- 8.2.3. Сырье для производства аммиака

- 8.3. Химическая и принципиальная схемы производства

- 8.4. Физико-химические основы синтеза аммиака

- 8.4.1. Равновесие и скорость процесса в системе

- 8.4.2. Оптимальный режим процесса синтеза

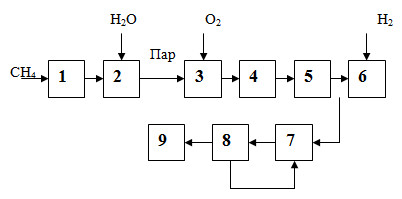

- 8.5. Технологическая схема производства аммиака

- 8.5.1. Выбор схемы производства

- 5.2. Технологическая схема производства

- 8.6. Совершенствование аммиачного производства

Способ получения азотоводородной смеси

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, ВЫДАННОМУ НАРОДНЫМ КОМИССАРИАТОМ ТЯЖЕЛОЙ ПРОМЫШЛЕННОСТИ

3apezucuu uposauo e I осударстееннолг бюро ггос,седующей pezuc;ïuauèu изобретений при Госггкгане СС;(.ггд

В. М. Алексеевский и A. И. Мороз.

Способ получения азоговодородной смеси

Заявлено 25 июля 1933 года за ¹ 173620.

Опубликовано 31 декабря 1937 года. дород окончательно отмывается от примесей жидким азотом и выходит сверху колонны в виде предварительной азотоводородной смеси.

Холодная азотоводородная смесь идет частично в теплообменники 1, 2 и 3 с водородом и частично в теплообменник 7 для азота, после чего ооа потока смешиваются и через теплообменник становки и е ва ительного

П ри кон ве рси и газогенераторного газа, полученного газификацией низкосортных углей на парокислородном дутье получается водород, загрязненный метаном, окисью углерода, азотом и другими газами.

Лвтором настоящего изобретения предлагается способ получения из такого конвертированного газа азотоводородной смеси, пригодной для сину д теза аммиака. охлаждения 8, 8 направляются к поНа чертеже изображена схема пред- требителю. лагаемого процесса получения азото- Для дозировки азотоводородной водородной смеси. На верхней части смеси до нужного содержания азота чертежа, выше пунктирной линии АА, последний добавляется к ней через изображена схема предваритель- теплообменник 9. ного охлаждения исходных газов и, Компримированный азот, поступаюниже — схема получения азотоводород- щий на установку, служит в качестве ной смеси. источника холода, промывной жидВ процесс вступает загрязненный кости и для разбавления водорода. водород, сжатый до 10 — 20 атмосфер Прежде всего азот проходит через и охлажденный в аммиачных тепло- три параллельно работающих теплообменниках до — 45 . Лзот вводится i обменника 9, 10 и 7. В теплообменпед даапением 120 — 220 атмосфер и нике 9 азат ехпаждаетсз за скет жидпри той же температуре — 45 . Водо- кости, выходящей из испарителей, и род проходит группу теплообменников I жидкого конденсата между теплооб1> 2 и 3, затем последовательно по (менниками 2 и 3, после чего постутрубам двух испарителей 4 и 5 и, пает на дозировку водорода. выделив сконденсированные примеси, Язот из теплообменников 10 и i поступает при температуре 190 в та- соединяется вместе и идет на дальрелочнио колонну б. В колонне б во- j нейшее охлаждение в теплообменник 11 и испарители 4 и 5, где сжижается и в жидком виде подается на орошение колонны б. Из колонны б жидкий азот, загрязненный главным образом окисью углерода, дросселируется в межтрубное пространство испарителей 5 и 4, где происходит его полное испарение. Пары из обоих испарителей идут через теплообменчик 10 и отводятся далее, как фракция окиси углерода и азота.

Из вышеизложенного видно, что охлаждение загрязненного исходного водорода в теплообменниках 1, 2 и 3 произвсдится исключительно азотоводородной смесью. Охлаждение в этих теплообменниках регулируется той или иной степенью охлаждения дозировочного азота в тепло обменнике 9, который охлаждается главным образом за счет жидкости из испарителей.

Охлаждающую жидкость, в целях регулировки охлаждения, можно подавать или непосредственно из испарителя или через теплообменник 11, подогреваемый азотом высокого давления.

Предмет изобретен ия.

1. Способ получения азотоводородной смеси из конвертированного генераторного газа и азота с применением охлаждения сред за счет теплообмена и промывки водородосодержащего газа жидким азотом, отличающийся тем, что охлаждение предварительно компримированного до

10 — 20 атм. и охлажденного до — 45 обычными способами водородосодержащего газа перед вводом в промывную колонну производят сначала за счет отходящей газовой азотово,дородной смеси и затем последовательно на двух ступенях за счет испарения жидкой окисьуглеродной фракции, получаемой в промывной колонне.

2. Прием выполнения способа по и. 1, отличающийся тем, что охлаждение предварительно компримированного до 120 — 220 атм. охлажденного до — 45 азота перед вводом в промывную колонну производят сначала за счет количественно регулируемой части азотоводородной смеси, получаемой в промывной колонне и за счет газообразной, названной выше, окисьуглеродной фракции, а затем частью конденсата, получаемого при указанном двухступенчатом охлаждении водородосодержащего газа за счет испарения жидкой окисьуглерсдной фракции, используемой также для окончательного охлаждения азота.

3. Прием выполнения способа по пп. 1 и 2, отличающийся тем, что, с целью регулирования температуры водородосодержащего газа при теплообмене с азотоводородной смесью, температуру последней до теплообмена регулируют посредством изменения содержания жидкой фазы в добавляемом к ней известным способом дозировочном азоте.

4. Прием выполнения способа по пп. 1 — 3, отличающийся тем, что содержание жидкой фазы в дозировочном азоте регулируют изменением содержания жидкой фазы в охлаждающей дозировочный азот газожидкой смеси, получаемой из названного в ! и. 2 конденсата, одну часть которого, после указанного теплообмена с азотом, направляют на охлаждение дозировочного азота, а другую часть конденсата направляют на это охлаждение непосредственно.

Источник

Способ получения азотоводородной смеси

аатен. н. оная бттблиоте;.ь 1-.- Ь, ОПИСАНИЕ

К АВТОРСХОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 14.1Ч.1965 (Ko 1003884/23-26) с присоединением заявки №

Опубликовано 21,VIII..1970. Бюллетень ¹ 26

Дата опубликования описания 8.XII.1970

Комитет по делам иаобретеиий и открытий при Совете ФЮинистрое

УДК 661.531(088.8) Авторы изобретения

В. П. Семенов и И. Л. Лейтес

Государственный научно-исследовательский и проектный институт азотной промышленности и продуктов органического синтеза

СПОСОБ ПОЛУЧЕНИЯ АЗОТОВОДОРОДНОй СМЕСИ

Известен способ получения азотоводородной смеси для синтеза аммиака путем паровоздушной или высокотемпературной конверсии углеводородов при давлении от 1 до 30 атлт на катализаторе в шахтном конверторе, окисления окиси углерода на катализаторе водяEIbIM паром, отмывки от двуокиси углерода и сернистых соединений и промывки конвертированного газа для удаления остатков окиси углерода жидким азотом.

Одной из самых дорогостоящих стадий производства азотоводородной смеси для синтеза аммиака является стадия разделения воздуха.

Предлагаемый способ производства азотоводородной смеси исключает из технологической схемы стадию разделения воздуха и осуществляется следующим образом.

Предварительно нагретый природный газ (или другие газообразные или жидкие углеводороды), водяной пар и воздух подают в шахтный конвертор, где на катализаторе при давлении от 1 до 30 атм и температуре 800—

1100 С происходит паровоздушная конверсия.

Кроме паровоздушной конверсии, возможна высокотемпературная воздушная конверсия газообразных и жидких углеводородов.

Полученный технологический газ содержит сумму восстановителей и азот в соотношении (Н +СО): N менее 1: 1. После отмывки конвертированного газа от двуокиси углерода и сернистых соединений одним из вариантов метода «ректизол.> газ с соотношением

Н . N> 1: 1 поступает в блок глубокого охлаждения, где конденсируется избыточный

5 азот непосредственно из конвертированного газа, и этот азот используется для очистки газа от окиси углерода, метана и аргона.

Конденсацию избыточного азота осуществляют прн давлении от 8 до 50 атм и темпера10 туре от — 190 до — 160 С.

Кроме того, процесс конденсации жидкого азота и адсорбцню окиси углерода осуществляют в одном аппарате, что позволяет получить более чистый синтез-газ с содержанием

15 окиси углерода 3 — 5 слта/нлт» вместо

20 — 30 слта/н.к . Данный процесс осуществляется при движении газа снизу вверх, а конденсирующийся жидкий азот стекает сверху вниз противопотоком, вымывая окись углерода. Из

20 верхней части адсорбера-конденсатора выходит очищенный газ с соотношением Н, Яр ——

Пример. Паровоздушную конверсию метана осуществляют в шахтном конверторе на

25 никелевом катализаторе при давлении 30 атл, соотношении пара к газу, равном 2: 1, н предварительном нагреве исходной реакционной смеси до 427 С. На 1000 н,ча метана подают

3330 нл:: воздуха. Реакция конверсии протезп кает при температуре 920 С, В результате па. —. — —= — » : -3

: — 239278 полу. чают следующий ровоздушпой конверсии состав:

Источник

Большая Энциклопедия Нефти и Газа

Производство — азотоводородная смесь

Производство азотоводородной смеси из коксового газа методом глубокого охлаждения основано на отделении содержащегося в газе водорода от остальных компонентов путем их конденсации при постепенном охлаждении до — 190 С и последующей промывки оставшегося водорода жидким азотом. [1]

Производство азотоводородной смеси осуществляется в совмещенных агрегатах конверсии метана, оксида углерода с этаноламиновой очисткой. Производительность таких совмещенных агрегатов по аммиаку составляет 84000 т или 42000 т в год. Количество агрегатов зависит от производительности цеха синтеза аммиака. [2]

В производстве азотоводородной смеси методом конверсии метана природного газа и конверсии окиси углерода приходится иметь дело с пожаро — и взрывоопасными газовыми смесями при высоких температурах и давлениях и больших объемных скоростях. [3]

При производстве азотоводородной смеси получают, как правило, не водяной, а полуводяной газ, содержащий обычно 20 и более объемных % азота. [4]

В химической промышленности водород применяют для производства азотоводородной смеси ( синтез аммиака), синтетической соляной кислоты, синтез-газа и разнообразных продуктов на его основе ( метанол и др.), в процессах ароматизации, ри-форминга, гидрокрекинга, гидрогенизации углей, жидких топ-лив и жиров, гидроочистки нефтепродуктов и в разнообразных процессах восстановления в органическом синтезе. [5]

Из каких последовательных стадий состоит процесс конверсии метана для производства азотоводородной смеси . [6]

Поэтому циклические способы газификации жидких топлив представляют больший интерес для производства азотоводородной смеси , чем для получения технического водорода. [7]

О том, что горючие сланцы и получаемый из них сланцевый газ могут быть использованы в качестве сырья для производства азотоводородной смеси , никогда сомнений не высказывалось. Этим вовсе не отрицается возможность возникновения неизвестных еще затруднений технологического характера при промышленном освоении процесса, хотя бы, например, при решении задачи освобождения газа от органических сернистых соединений или, допустим, от фенолов. [8]

Технологические схемы производства аммиака включают от 5 до 9 основных технологических блоков, таких, как очистка исходного сырья, производство азотоводородной смеси , синтез аммиака и другие. [9]

Сейчас целесообразно производить расчеты на примере наиболее известных распространенных и проверенных производственных агрегатов, к числу которых прежде всего относятся в данном случае камерные печи сланцеперерабатывающих заводов, хотя они менее всего пригодны с экономической точки зрения для производства азотоводородной смеси . [10]

Все же некоторые достоинства способа ( получение газа под давлением, возможность использования низкосортных топлив, относительно небольшой расход Оа и др.) Привели к тому, что процесс газификации под давлением на парокисло родном дутье стал в отдельных случаях применяться как для получения синтез-газа, так и для производства азотоводородной смеси . [11]

Однако глубокое разделение камерного газа не является наиболее экономичным путем получения азотоводородной смеси. Производство азотоводородной смеси конверсией оказывается наименее капиталоемким и требует меньших эксплуатационных затрат по сравнению с разделением сланцевого газа с помощью глубокого холода. [12]

Производство азотоводородной смеси для синтеза аммиака на основе электролитического водорода и азота, полученного разделением воздуха, является наиболее простым. Технологическая схема состоит в этом случае из малого количества стадий ( электролиз воды, разделение воздуха и компрессия), так — как при электролизе воды получаются чистые водород и кислород, не требующие дополнительной очистки. [13]

Существенно различается в обоих случаях и энергетическая схема процесса. При производстве азотоводородной смеси вырабатываемый в котлах-утилизаторах пар используется для привода турбокомпрессора, подающего азотоводородную смесь на синтез. При производстве водорода по традиционной схеме давление пара, получаемого в котлах-утилизаторах, составляет около 30 — 40 ат. [14]

Технологическая схема производства азотоводородной смеси для синтеза аммиака на основе электролитического водорода и азота, полученного разделением воздуха, является наиболее простой, поскольку получающиеся по этой схеме водород и азот не требуют дополнительной очистки. [15]

Источник

Способы получения азотоводородной смеси

Соединения азота имеют исключительное значений для различных отраслей промышленности и сельского хозяйства. Их потребляют производства азотной кислоты, разнообразных минеральных удобрений, полимерных материалов, взрывчатых веществ и ракетных топлив, красителей, фармацевтических препаратов.

Азот принадлежит к числу достаточно распространенных химических элементов. Его кларк (% мас.) для планеты в целом составляет 0,01, для земной коры равен 0,04, для атмосферы – 75,5. Формы существования азота в земной коре весьма разнообразны. Он входит в состав минералов, содержится в каменном угле, нефти и других видах ископаемого топлива. Важнейшее значение имеет азот для жизни на Земле, являясь одним из элементов, входящих в состав белковых структур. На рис. 8.1 представлены формы существования азота на земле и содержание элемента в них.

Рисунок 8.1 – Формы существования азота в литосфере

Основным природным источником азота является атмосфера. Масса азота в ней составляет 4 × 10 15 тонн. Однако газообразный молекулярный азот представляет одно из самых устойчивых химических веществ. Энергия связи в молекуле азота равна 940,5 кДж/моль. В естественных условиях лишь незначительное количество атмосферного азота переходит в биологически усвояемую форму в результате грозовых разрядов по реакции

или непосредственно фиксируется ограниченными видами растений в форме аминокислот в ходе фотосинтеза, катализируемого ферментами

Большинство организмов (высшие растения и животные) усваивают азот в виде его соединений со степенью окисления –3 и не могут использовать азот атмосферы. То же относится и к использованию соединений азота в промышленности.

Скорость перевода атмосферного азота в состояние, в котором он может быть усвоен или реализован, в природных процессах весьма мала. В среднем половина необходимого для жизни азота возвращается через атмосферу за 10 8 лет. В то же время организация современного культурного земледелия связана с непрерывным уносом усвояемого азота с посевных площадей, достигающим 88 млн тонн в год, а это 90 % азота, необходимого для питания растений. Поэтому первоочередная задача – непрерывное пополнение запасов азота в почве в усвояемой растениями форме. До конца ХIX столетия источником «связанного» азота служили естественные удобрения и лишь в незначительной степени природные соли – нитраты натрия и калия, запасы которых в природе весьма ограничены. Увеличение масштабов культурного земледелия и потребностей промышленности в разнообразных соединениях азота потребовали разработки промышленных способов получения этих соединений, то есть способов «связывания» атмосферного азота.

8.1.2. Методы связывания атмосферного азота

В начале ХХ века почти одновременно были разработаны три технических метода синтеза соединений из молекулярного азота: дуговой, цианамидный и аммиачный.

- Дуговой метод основан на эндотермической реакции прямого окисления азота кислородом воздуха, протекающая при температуре около 3000 0 С в пламени вольтовой дуги: где DН = 179,2 кДж с последующим доокислением оксида азота (II) и получением нитрата кальция: Ca(NO_3)_2.»>

- Цианамидный метод основан на способности тонкоизмельченного карбида кальция реагировать при температуре около 1000 0 С молекулярным азотом с образованием кальцийцианамида

где DН = 300 кДж с последующим превращением кальцийцианамида в аммиак - Аммиачный метод , в основе которого лежит реакция взаимодействия азота и водорода: , где DН = 111,6 кДж.

Сравнительная энергоемкость этих методов фиксации азота приведена в табл. 8.1

Таблица 8.1 – Энергоемкость методов фиксации азота

Затраты энергии на производство 1 т аммиака, кДж

Энергетически наиболее выгоден аммиачный метод фиксации, что и обусловило его широкое промышленное внедрение.

8.2. Получение аммиака. Общие сведения

Аммиак является важнейшим и практически единственным соединением азота, производимым в промышленных масштабах из азота атмосферы. Таким образом, его следует рассматривать как полупродукт для получения всех остальных соединений азота.

8.2.1. Технологические свойства аммиака

Аммиак NH3 – бесцветный газ с резким запахом с температурой кипения — 33,35 0 С и температурой плавления -77,75 0 С. Аномально высокие температуры кипения и плавления аммиака объясняются ассоциацией его молекул вследствие высокой полярности их и образования водородных связей. Аммиак хорошо растворим в воде (750 литров в литре воды), ограниченно растворим в органических растворителях.

В водных растворах аммиака содержатся его гидраты состава , образующие эвтектики, а также незначительное количество ионизированных молекул в результате реакции

Константа равновесия этой реакции равна , что соответствует степени диссоциации 0,004. При температурах выше 1300 0 С аммиак диссоциирует на азот и водород:

Сухой аммиак образует с воздухом взрывчатые смеси, пределы взрываемости которых зависят от температуры и при 18 0 С ограничены интервалом содержания аммиака в газовой смеси от 0,155 до 0,270 об. долей. Эта особенность системы «аммиак–воздух» учитывается при производстве азотной кислоты окислением аммиака, в котором сырьем является аммиачно–воздушная смесь.

8.2.2. Области использования аммиака

Аммиак – ключевой продукт для получения многочисленных азотсодержащих веществ, применяемых в промышленности, сельском хозяйстве и быту. На основе аммиака в настоящее время производятся практически все соединения азота, используемые в качестве целевых продуктов и полупродуктов неорганической и органической технологии. На рис. 8.2 представлены основные направления использования аммиака в промышленности и сельском хозяйстве.

Рисунок 8.2 – Использование аммиака

8.2.3. Сырье для производства аммиака

Азотоводородная смесь (АВС) — сырье в производстве аммиака стехиометрического состава N2 : H2 = 1 : 3. Так как ресурсы атмосферного азота практически неисчерпаемы, сырьевая база аммиачного производства определяется вторым компонентом смеси – водородом, который может быть получен разделением обратного коксового газа, газификацией твердого топлива, конверсией природного газа (рис. 8.3).

Рисунок 8.3 – Сырьевые ресурсы производства аммиака

Структура сырьевой базы производства аммиака менялась, и сейчас свыше 90% аммиака вырабатывается на основе природного газа. В табл. 8.2 приведена динамика изменения структуры основных видов сырья аммиачного производства.

Таблица 8.2 – Изменение сырьевой базы производства аммиака

| Виды сырья | Доля сырья по годам, % | Энергоемкость, тонн усл. топлива | ||||

| 1960 | 1965 | 1970 | 1975 | 1980 | ||

| Твердое топливо | ||||||