Автомасла и все, что нужно знать о моторных маслах

Как делают моторное масло

Много лет назад, в 1873 году, профессору Джону Эллису удалось впервые получить моторное масло. Он немало времени уделил изучению характеристик сырой нефти. Многочисленные опыты позволили ему сделать вывод, что она обладает прекрасными смазочными характеристиками.

Как делают моторное масло

Добавив изготовленную смазочную жидкость в клапанный механизм паровых двигателей, он заметил, что движение клапанов стало намного плавней. Уменьшился износ деталей, увеличилось время работы силовой установки. Джон зарегистрировал свое открытие и открыл первое в мире производство моторной смазки.

Технология изготовления

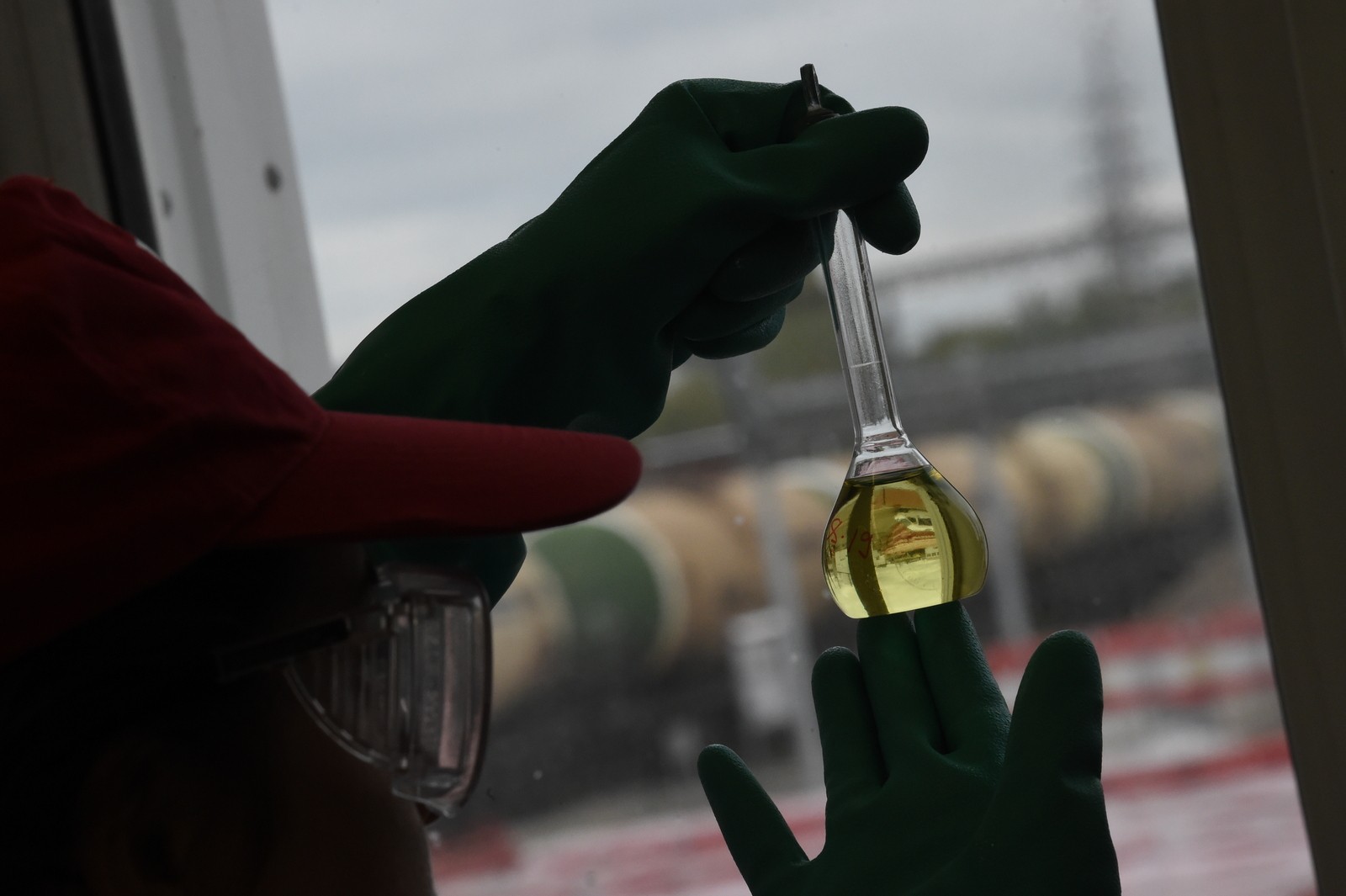

Начинается все с добычи сырой нефти. Она подвергается фильтрованию, где очищается от вредных компонентов. Все операции выполняются на специализированных предприятиях, имеющих соответствующее оборудование. Моторные масла делятся на несколько типов, каждый из которых отличается комплектующими и свойствами.

Самыми дешевыми считаются минеральные. Они изготавливаются из нефти, которую подвергают фильтрации и стандартной прогонке. Синтетические относятся к самому дорогому классу. В их основу включены вещества, полученные после сложных химических манипуляций с продуктами из газа и нефти. Гибрид вышеописанных составов стали называть полусинтетикой.

Как делают моторное масло: производственный процесс

Современный процесс изготовления смазочных продуктов для новейшей техники подразделяется на несколько этапов. Сначала проводится подготовка сырья, из которого получаются определенные масляные фракции. Для получения компонентов автомасел используются специальные технологические установки, выполняющие переработку нефти в соответствии с поточными схемами.

После перегонки нефти получаются дистиллятные фракции масла:

- 350-420 градусов;

- 420-500 градусов;

- Более 500С.

Современная нефтеперерабатывающая промышленность открывает новые возможности перегонки, используя минимальный фракционный состав. В итоге получается намного больше базовых масел.

На следующем этапе все фракции проходят очистку на специальных маслоблочных установках. Причем очистка может выполняться различными способами. В основном проводится селективная очистка имеющихся масляных фракций. Для этого используется:

- Смесь трикрезола с фенолом;

- Деасфальтизат, входящий в состав пропана.

В результате получается остаточный рафинат масляной фракции. Его гидроочистка выполняется в постоянном катализаторе. Происходит выработка остаточного рафината при температуре более 500°С. На заключительном этапе происходит получения товарных масел путем компаундирования масляных составляющих и специальных присадок.

Ежедневно на дорогах появляется все больше автомобилей самого высокого класса. Безусловно, изготовители моторных масел учитывают этот фактор. Каждый производитель автомобиля создает особое техническое задание по изготовлению новейшей смазки, соответствующей характеристикам двигателя автомобиля. Она должна надежно защищать двигательную систему и продлять срок ее эксплуатации.

Разумеется, описанная выше технология имеет обобщенный характер. Каждый изготовитель смазочных продуктов старается держать в тайне технологию получения новейшего масла. Только так можно оставаться на плаву в век жесткой конкуренции.

Источник

Способы получения моторных и трансмиссионных масел

Смазочные, моторные и трансмиссионные масла получают из той части нефти, которая остается после отгонки топливных фракций. Эта часть нефти называется мазутом.

Если нагревать мазут при атмосферном давлении, то многие индивидуальные углеводороды начинают разлагаться при более низкой температуре, чем их температура кипения. При понижении давления понижается температура кипения, что позволяет выделить нужные фракции. Процесс этот называется вакуумной разгонкой. Для его реализации сооружаются специальные установки, позволяющие из мазута получать различные по вязкости масла. Особенно четко удается произвести разгонку в установках с двукратным испарением, применяемым в современных нефтеперерабатывающих комплексах. Эти масла называют дистиллятными маслами. Их получение предусматривает перегонку или испарение с последующей конденсацией отдельных фракций жидкостей или их смесей (в данном случае нефти или отдельных ее фракций).

В результате вакуумной перегонки получают базовые дистиллятные масла, а оставшиеся продукты (полугудрон и гудрон) используют для получения остаточных масел. Характерной особенностью дистиллятных масел являются их хорошие вязкостно-температурные свойства и высокая термоокислительная стабильность. Но в этих маслах мало соединений, обладающих высокой маслянистостью, т. е. прочностью масляной пленки.

Остаточные масла, наоборот, обладают высокой естественной маслянистостью, но плохими низкотемпературными и вязкостно-температурными свойствами. Высокая маслянистость остаточных масел связана с находящимися в них продуктами окислительной полимеризации (нефтяными смолами).

Существуют две схемы переработки мазута — топливная и масляная. При топливной получают только одну фракцию (350—500 С), используемую обычно как базовый продукт для каталитического крекинга или гидрокрекинга. При масляной переработке — три фракции: легкие дистиллятные масла (выкипающие при 300—400 С), средние дистиллятные масла (выкипающие при 400—450 С) и тяжелые дистиллятные масла (выкипающие при 450—500 С).

Для получения товарных марок масла подвергают сложным технологическим операциям. Для удаления нежелательных примесей масло очищают. Из него удаляют продукты окислительной полимеризации, органические кислоты, нестабильные углеводороды, серу и ее соединения. Для улучшения низкотемпературных свойств масла подвергают депарафинизации и деасфальтизации. Очищенные продукты при необходимости смешивают для получения нужного уровня вязкости. Дистиллятные масла используют для приготовления масел, от которых не требуется особо высокой естественной прочности масляной пленки. Остаточные — для масел, высокая маслянистость которых имеет особое значение. Например, для дизельных масел обычно смешивают дистиллятные и остаточные масла в необходимой пропорции.

Масла, используемые в качестве основных моторных масел, называют базовыми маслами. Например, для зимних и летних моторных масел выпускают следующие базовые масла:

- М-6 — дистиллятное;

- М-8 — дистиллятное с добавлением не менее 14 % остаточного компонента;

- М-11 — смесь дистиллятного и не менее 30 % остаточного компонента;

- М-14 — смесь дистиллятного и не менее 40 % остаточного компонента;

- М-16 — смесь дистиллятного и не менее 50 % остаточного масла;

- М-20 — состоит только из остаточных масел.

Для получения всесезонных масел или масел для северных и арктических районов используют в качестве базовых масел глубоко депарафинизированные дистиллятные масла малой вязкости (веретенное АУ, АС-5 и др.).

Источник

Главное — точность: как работает производство моторных масел

С каждым новым поколением автомобилей моторы даже в бюджетном сегменте становятся все сложней, от них требуют все большей экологичности, экономичности, комфорта, меньшего уровня шума и вибраций… А чем сложней двигатель, тем он «привередливей» и требовательней к качеству технических жидкостей. Конечно же, «неправильное» моторное масло не грозит двигателю немедленной гибелью. Но и мощность его будет снижаться по сравнению с номинальной, и расход горючего будет расти, и заводиться он будет хуже, особенно зимой. Постепенно продукты износа будут загрязнять и двигатель, и залитое в него масло, в цилиндрах будет образовываться нагар…

Словом, желание сэкономить может проложить прямую дорогу к совсем не дешевому ремонту. Какое же масло выбрать? Выбор моторных масел, представленных на нашем рынке, просто огромен. Среди присутствующих марок – как известные мировые бренды, так и отечественные. Но первое место среди производителей отечественных смазочных масел уверенно удерживает компания ЛУКОЙЛ, продукция которой составляет около 40% этого сегмента российского рынка. Мало того – именно ЛУКОЙЛ, единственный из отечественных производителей ГСМ, сумел не только ворваться в общий рейтинг, но и занять с рядом своих продуктов верхние строки, потеснив именитых соперников.

Сегодня расскажем о том, как производится моторное масло ЛУКОЙЛ.

Производственные площадки можно условно разделить на несколько типов. Есть так называемые блендинговые, где масла просто смешиваются из привозных компонентов. Завозятся базовые масла (по терминологии нефтехимиков – просто «база»), присадки и производится смешивание. А есть площадки полного цикла – у ЛУКОЙЛа в России такие расположены в Волгограде и Перми. Присадки туда, естественно, тоже привозятся, а вот базы делаются на месте.

При этом ЛУКОЙЛ давно уже вышел на международный уровень: у него есть производства в Австрии, Финляндии, Румынии, Турции и Казахстане. Есть еще целый ряд площадок, где осуществляется так называемое контрактное производство: сами заводы компании не принадлежат, но производят смазочные материалы по заказу компании и под ее маркой. Таких площадок по всему миру насчитывается порядка 25. И все же пермский завод (официально – ЛУКОЙЛ-Пермнефтеоргсинтез) занимает в этом ряду особое место. Но для начала давайте разберемся, какие смазочные материалы делаются на заводах ЛУКОЙЛ.

Так вот, линейка продуктов там достаточно велика и включает в себя большое количество разных групп. ЛУКОЙЛ делает не только моторные и трансмиссионные масла, но также и широкий спектр индустриальных масел: гидравлические и закалочные масла, турбинные масла, смазочно-охлаждающие жидкости (СОЖ) для металлообработки… Одна только оговорка: в Перми делают трансмиссионные масла только для механических коробок, а вот масла для автоматических коробок передач производят на площадке в Тюмени. В Перми они только фасуются.

Но даже если взять только моторные масла, то они делятся на подгруппы. Есть премиальные, топовые линейки, а есть линейки продуктов, рассчитанные на автомобили постарше, когда требования к моторным маслам были несколько иными. Кроме цены они отличаются и свойствами самого продукта. Премиальные линейки используют более дорогие и, соответственно, более эффективные компоненты, но это совершенно не означает, что эконом-линейки хуже. Премиальная линейка рассчитана на относительно новые автомобили, двигатели которых подразумевают гораздо более высокие требования, нежели в случае «пожилых» автомобилей в возрасте за 20 лет. При изготовлении премиальных масел используется больше присадок, и сами по себе присадки сделаны на основе более сложных и более современных соединений, которые и обеспечивают более высокую эффективность. Кроме того, в премиальных линейках используются синтетические базовые масла, которые по степени очистки гораздо выше, чем минеральные. Одним словом, всю рецептуру премиальных масел можно назвать на порядок более сложной, чем в случае с маслами эконом-сегмента. Это справедливо как для линеек масел, предназначенных для коммерческого транспорта, так и для легковых линеек. В нашем случае венчает гамму моторных масел для легковых автомобилей самая современная и дорогая, элитная по всем параметрам линейка LUKOIL GENESIS. В линейке GENESIS есть еще подгруппа, которая называется GENESIS SPECIAL. Эти продукты предназначены специально для продажи на СТО, как авторизованные, так и неавторизованные. Остальные продукты линейки GENESIS идут в розницу – в магазины, на заправки…При этом они также делятся на две группы: LUKOIL GENESIS ARMORTECH (он предназначен для новых, стоящих на гарантии машин), и LUKOIL GENESIS UNIVERSAL, который можно заливать в двигатели автомобилей с серьезным пробегом.

Количественно все это распределено примерно так: легковые и коммерческие масла производятся и продаются примерно в равных объемах. В легковых маслах линейка GENESIS имеет порядка 20%. При этом в Перми прочие масла, помимо моторных, занимают порядка 25% выпуска.

Ну а теперь пора поговорить о том, как организовано само производство. Естественно, все начинается с базовых масел. Именно это является одним из главных козырей ЛУКОЙЛ, как производителя моторных масел. Дело в том, что большинство мировых масляных брендов не имеет собственного производства «базы» и закупает базовые масла у коллег. А у ЛУКОЙЛ – все свое… Ну или почти все. Так, некоторые виды базовых масел группы III, а также синтетические базовые масла группы IV ЛУКОЙЛ закупает за рубежом.

В любом случае, маслоблок в рамках отдельного НПЗ – это отдельная площадка, хотя и связанная с основным производством технологическими трубопроводами. На участок смешения ЛУКОЙЛ-Пермнефтеоргсинтез базовые масла поступают из двух источников, с пермского НПЗ и из Волгограда. Дело в том, что только в Волгограде есть комплекс гидрокаталитических процессов производства масляных компонентов, где получают базовые масла группы III+. Пермский НПЗ поставляет только минеральные базовые масла I группы. Ну а далее начинается волшебство превращения базового масла в конечный продукт, то есть блендинг, смешивание базового масла с присадками.

У ЛУКОЙЛа есть собственное производство присадок – расположенное в Беларуси дочернее предприятие ЛЛК-НАФТАН, совместное с белорусским Нафтаном. Огромный объем присадок поступает именно оттуда, ведь именно эти присадки идут на производство масел эконом и среднего ценового сегмента, которые занимают почти 80% в объеме выпуска моторных масел. В производстве премиальных продуктов используются в основном импортные присадки, поэтому ЛУКОЙЛ плотно работает с главными мировыми производителями, а их в мире, по сути, всего четыре – Infineum, Lubrizol, Afton Chemical и Chevron Oronite. Тем не менее сейчас на ЛЛК-НАФТАН идет работа по освоению присадок для топовых продуктов, но она еще в процессе.

Сам по себе процесс смешивания базовых масел мало напоминает сакраментальное «смешать, но не взбалтывать». Это весьма высокотехнологичный процесс, в котором главное – точность: погрешность в пропорциях ингредиентов не должна превышать ничтожных долей процента! И не стоит представлять себе угрюмых мужиков, орудующих «весёлками» в огромных чанах: процесс блендинга происходит в специальных аппаратах, в которых поток жидкостей завихряется, чтобы компоненты распределились как можно более равномерно. Температура при этом также выдерживается с высочайшей точностью.

И, естественно, на всех этапах осуществляется контроль качества. Контролируется состав и качество базового масла, контролируется состав и качество присадок, проверяется и паспортизуется каждая готовая партия, причем для проверки может быть использовано до 150 различных методов! Зачем так много? Просто в разных странах, куда экспортируются масла ЛУКОЙЛ, стандарты могут потребовать применения разных методов для оценки одного и того же параметра. При этом масла получают одобрение от множества автопроизводителей, и общее количество полученных от них сертификатов перевалило за отметку 1200! И не случайно особое внимание в ходе модернизации завода в Перми (а на него только на начальном этапе компания потратила более 400 миллионов рублей) было уделено комплексу проектов, относящихся к системе качества. Уже введено в эксплуатацию новое современное оборудование, позволяющее применять более эффективные средства контроля и новые методы испытаний. Усовершенствована система учета продукции и арбитражных проб, включая их хранение, установлено новое программное обеспечение, позволяющее использовать более эффективные методы идентификации. В итоге если раньше проверка могла занимать 3-4 дня, а то и неделю, то теперь срок паспортизации сократился до 1-2 дней.

Модернизация, которая сейчас идет, затрагивает не только лабораторию и контроль качества, но и производство в целом. Но направлена она не на увеличение абсолютной мощности завода, а на повышение технологичности, на то, чтобы можно было делать больше современных продуктов с использованием разных рецептур. На любой производственной площадке есть конкретные технологические схемы, заточенные на смешение определенных компонентов. И приходится планировать производство так, чтобы промывки при переходе между партиями были минимальными, чтобы оборудование использовалось по максимуму, но один продукт не попал в другой. Модернизация позволяет увеличить номенклатуру производимых продуктов, в том числе – малых партий, и это очень важно. Исторически Пермь всегда была достаточно крупнотоннажным заводом, и раньше минимально возможный объем отдельной партии составлял около 100 тонн. А сейчас ситуация на рынке такова, что продукт, который продается в количестве 5-10 тонн, приносит столько же денег, сколько 100 тонн менее эффективных масел.

Качество продукции вообще является предметом законной гордости ЛУКОЙЛ. К примеру, если взять линейку LUKOIL GENESIS ARMORTECH, то для нее есть специальная технология, получившая название DuraMax. Под этим названием скрывается зарегистрированная комбинация базовых масел и присадок. Просто при разработке рецептуры создатели масел тщательно подгоняли рецептуру под свойства используемых базовых масел и попросили адаптировать под свои потребности пакеты присадок и полимерные загустители, которые ЛУКОЙЛ закупает у партнеров. Все рассчитывается так, чтобы сочетание этих компонентов давало синергический эффект. За счёт уникальных характеристик базовых масел ЛУКОЙЛ этот эффект проявляется в улучшенной низкотемпературной прокачиваемости и проворачиваемости – эти параметры у моторных масел ЛУКОЙЛ лучше, чем в среднем по рынку. Из-за этого моторные масла этого бренда, даже 5W40, при низких температурах, обычных для Сибири или районов крайнего Севера, ведут себя лучше, чем аналоги от конкурентов. Это проявляется и в облегчении пуска двигателя, и в увеличении скорости прогрева, и в уменьшении расхода топлива.

Еще один важный момент – это адаптация масел ЛУКОЙЛ к российским условиям. Здесь в первую очередь подразумевается то, что не во всех регионах есть хорошее топливо. Скажем, дизтопливо может быть с высоким содержанием серы. А при работе двигателя на некачественном горючем масло будет быстро терять свои свойства и прослужит существенно меньше. В ЛУКОЙЛе это пытаются компенсировать соответствующим пакетом присадок, которые имеют чуть более высокие нейтрализующие свойства, лучше борются с продуктами окисления и за счет этого позволяют поддерживать тот интервал замены масла, который задумал производитель. Ведь все их рекомендации предполагают идеальные (по сравнению с нашими) условия – европейские дороги, хорошее топливо и движение в основном по трассе, а в экстремальных условиях интервалы рекомендуется сокращать. Масла ЛУКОЙЛ позволяют этого не делать. Кстати, хорошая защита от износа тоже является одним из достоинств моторных масел ЛУКОЙЛ: готовая продукция проходит множество исследований по различным спецификациям, и практически в каждой спецификации есть набор тестов на износ. И результаты этих тестов показывают поистине выдающиеся результаты, которые в несколько раз превышают требования стандартов. Но вот продукция произведена. Теперь ее надо расфасовать и реализовать…

Реализация идет по целому ряду направлений. Во-первых, заметная часть от общего объема производства «легкомоторки», то есть моторных масел для легковых автомобилей, уходит автопроизводителям на первичную заливку. Сегодня ЛУКОЙЛ обеспечивает моторными маслами первой заливки практически все заводы по производству двигателей на территории России, а также входит в пятерку поставщиков немецких автоконцернов в Европе. Важнейшим условием участия в проектах первой заливки немецких автопроизводителей является сертификация производства в соответствии с обязательным в Германии стандартом VDA 6.3, и на сегодняшний день непростой процесс сертификации прошел не только завод в Австрии, но и площадка в Перми. Впрочем, немецкой маркой, например, Volkswagen Group, список партнеров не ограничивается. В нем есть и альянс Renault-Nissan-Mitsubishi, и Группа PSA (Peugeot и Citroen). Естественно, производство масел ЛУКОЙЛ сертифицировано по основным стандартам отрасли, ISO 9001 и IATF 16949. В целом, партнерство с автомобильными концернами очень важно для обеих сторон. Для ЛУКОЙЛ важно, что, работая по требованиям автопроизводителей и осуществляя совместные перспективные разработки, компания может создавать современные и эффективные продукты мирового уровня с учетом тенденций развития отрасли. В выигрыше и автомобильные бренды, ведь они получают именно те смазочные материалы, которые идеально подходят для их продукции.

Однако существенная доля продукции реализуется через розничные сети. И вот тут встает очень важный для всех производителей моторных масел вопрос. Вы, наверное, поняли, что речь пойдет о борьбе с контрафактом. У ЛУКОЙЛа действительно были серьезные проблемы с подделками, особенно в 90-е годы. Бренд был уже хорошо раскрученный, достаточно дорогой, и это привлекало недобросовестных производителей, которые копировали этикетку и канистру, а внутрь заливали какой-нибудь дешевый и низкоэффективный продукт. Это, естественно, сказалось на репутации марки, и ЛУКОЙЛ приложил много сил, чтобы исправить положение. В итоге сложилась система защиты от подделок, которая дает если и не абсолютную защиту, то очень высокую ее степень.

Очевидный способ защиты – канистра с уникальным, разработанным специально для ЛУКОЙЛ дизайном, жесткая, изготовленная по специальной технологии из трехслойного пластика, с уникальной крышкой. Но главная защита – это напечатанная на полипропилене этикетка, которая при формовке вплавляется в канистру и составляет с ней единое целое. Ее невозможно отделить, и если вы видите канистру с наклеенной этикеткой, значит, это подделка. В кустарных условиях изготовить такую же канистру, с такой же этикеткой, практически невозможно, а организация серьезного производства обойдется куда дороже, чем просто покупка и перепродажа продуктов непосредственно у ЛУКОЙЛ. Одним словом, проблему контрафакта в компании считают практически решенной.

Ну а нашему брату-автовладельцу я могу лишь порекомендовать при выборе моторного и трансмиссионного масла не смотреть исключительно в сторону мировых брендов, но и «знать наших».

Источник