- Втулки скольжения

- Классификация подшипников скольжения

- Описание основных типов ПС

- Неразъемные нерегулируемые ПС

- Неразъемные регулируемые ПС

- Разъемные подшипники скольжения

- Цельные самоустанавливающиеся подшипники скольжения

- Самоустанавливающиеся подшипники (сегментные)

- Цельные многоклиновые подшипники скольжения (регулируемые)

- Газостатические подшипники скольжения

- Гидростатические подшипники скольжения

- Гидродинамические и газодинамические подшипники скольжения

- Подпятник

- Достоинства подшипников скольжения

- Недостатки подшипников скольжения

- Классификация подшипников скольжения

Втулки скольжения

Втулка скольжения Втулка скольжения | |

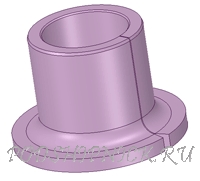

Модель втулки скольжения Модель втулки скольжения |

Трубчатое кольцо, устанавливаемое между гнездом в корпусе и валом, называют втулкой скольжения. Она разделяет вращающиеся друг относительно друга составные части подвижного узла, которые не должны непосредственно соприкасаться между собой. Вся втулка или только скользящая поверхность изготавливаются из антифрикционного материала с малым коэффициентом трения. Таким образом, втулка скольжения позволяет за счет значительного уменьшения трения снизить сопротивление вращению, нагрев и износ трущихся деталей. Втулки скольжения предназначены для умеренных радиальных нагрузок и по типу относятся к радиальным подшипникам скольжения.

Есть несколько признаков, по которым классифицируются втулки скольжения. По способу изготовления их разделяют на свёртные, спечённые, и механически обработанные. Свёртные втулки скольжения сворачиваются в кольцо из плоского листа чуть менее чем на один оборот так, что сбоку вдоль втулки остается прорезь. Спечённые втулки скольжения изготавливаются методом порошковой металлургии, поэтому имеют пористую структуру и могут впитывать в себя 10-20% смазочного масла по объему. Механически обработанная втулка скольжения вытачивается из заготовки. Свёртные втулки относительно тонкие, спечённые и обточенные – более массивные.

По форме втулки скольжения бывают цилиндрическими и буртовыми. Цилиндрическая втулка скольжения – это изделие в виде короткой трубы ровного диаметра. Она может выдерживать исключительно радиальную нагрузку. Буртовые втулки скольжения на большей части длины цилиндрические, а с одного края имеют расширение в виде шайбы, которое называется бурт. Они рассчитаны на радиальную нагрузку в сочетании с однонаправленной осевой нагрузкой.

Смазываемые втулки скольжения имеют ниппели на корпусе для подачи смазки. Те, которые не требует смазывания, называют необслуживаемыми втулками скольжения. Такие втулки более удобны в эксплуатации, но менее долговечны и имеют худшие скоростные способности.

Основные материалы втулок скольжения – это бронза, сталь, антифрикционный чугун, полимеры. В простых полимерных втулках скольжения используется обычный пластик, в высококачественных – фторопласты (ПТФЭ, он же тефлон) или ацетальные смолы (полиоксиметилен). Втулка скольжения может состоять из нескольких материалов: основа обычно сделана из стали, а поверхность скольжения – из антифрикционного материала в виде тонкой прокладки или нанесённого слоя. Среди таких материалов можно назвать те же фторопласты, дисульфид молибдена и керамические покрытия. Часть этих трущихся пар не требует ни обслуживания, ни смазывания, что является большим достоинством подшипников скольжения.

Втулки скольжения используются во вращающихся и поворотных узлах промышленного оборудования и подвижной техники. Это, например, конвейерные ролики, крепления линейных цилиндров, сочленения рабочих органов строительных машин, станки для целлюлозно-бумажной, пищевой и текстильной промышленности.

В общем, втулки скольжения просты по конструкции, устойчивы к неблагоприятным условиям рабочей среды, таким как перепады температур или загрязнения, но плохо подходят для долгого вращения с большой скоростью. По сравнению с вкладышами скольжения они проще в установке и обслуживании, но менее устойчивы к высоким температурам. Относительно подшипников качения втулки скольжения несравнимо более компактны, но имеют больший момент трения и меньшую грузоподъемность.

Источник

Классификация подшипников скольжения

Подшипник скольжения – это такая опора механизма, в которой трение происходит за счет скольжения сопряженных поверхностей. Конструктивно его можно представить в виде корпуса с втулкой и смазывающим устройством. Между корпусом и втулкой предусмотрен зазор, который содержит смазку или заполняется ею в процессе работы.

В зависимости от воспринимаемой нагрузки, выделяют такие типы подшипников скольжения:

По видам используемой смазки выделяют следующие виды подшипников скольжения:

- газостатические;

- гидростатические;

- гидродинамические;

- газодинамические;

- с твердой смазкой.

Основная классификация подшипников скольжения по конструктивному исполнению:

- сегментные;

- самоустанавливающиеся;

- самосмазывающиеся;

- разъемные и неразъемные;

- с регулируемым и нерегулируемым зазором;

- шарнирные и др.

Также можно выделить основные типы подшипников скольжения по форме рабочей поверхности:

Описание основных типов ПС

Неразъемные нерегулируемые ПС

Состоят из вкладыша, сделанного из антифрикционного материала, и корпуса, который крепится в определенном месте машины (в самом простом случае корпусом подшипника скольжения является станина/корпус машины/механизма). Материалом вкладыша чаще бывает баббит или бронза. В тихоходных устройствах используют подшипники с чугунной втулкой. В зависимости от условий работы, вкладыш может быть изготовлен и из стали, пластика, металлокерамики и т.д. Если вкладыш конструктивно должен быть габаритным, то он изготавливается биметаллическим: на чугунную или стальную основу наносят нужное покрытие. При постановке подшипника на место его стопорят штифтом. Смазка в места трения подается через отверстия. Распределяется она по рабочей поверхности проходя через смазочные канавки. Масляный карман позволяет проводить постоянную смазку.

Неразъемные регулируемые ПС

Имеют возможность регулировки зазора между корпусом и втулкой. Осуществляться регулировка может двумя способами. В первом случае, перемещение втулки вдоль оси осуществляется гайками, которые по наружной резьбе на корпусе подшипника регулируют зазор. Во втором случае осевое перемещение происходит за счет сжатия втулки в прорези. Положение фиксируется специальным болтом.

Разъемные подшипники скольжения

Составляются из корпуса и крышки. В каждом указанном элементе подшипника установлены вкладыши. В одном из них есть отверстие и канавка для подачи смазывающей жидкости. Соединяются они между собой болтами (двумя или четырьмя). Комплект прокладок разной толщины позволят регулировать зазор. Ставятся прокладки между корпусом и крышкой.

Цельные самоустанавливающиеся подшипники скольжения

Препятствуют перекосам между осями вала и опоры. Это достигается за счет сферического исполнения поверхности втулки и отверстия корпуса подшипника.

Самоустанавливающиеся подшипники (сегментные)

Созданы для безвибрационной работы узла. Вкладыш состоит из нескольких сегментов (минимум трех), которые свободно размещаются на шейке вала.

Цельные многоклиновые подшипники скольжения (регулируемые)

Обладают лучшим центрированием и возможностью работы без вибраций. Наружная часть вкладыша конусной формы. При вращении гайки, вкладыш сжимается и плотно садится на поверхность вала, образуя несколько зазоров.

Газостатические подшипники скольжения

В качестве охлаждения имеют воздух или другие газы. Воздух подается под давлением через места в корпусе, чем обеспечивается и охлаждение, и смазка. Используется только для тех подшипников, которые слабо нагружены и работают на больших скоростях вращения.

Гидростатические подшипники скольжения

Используют для установки на валы со значительными нагрузками. Также, одной из причин использования может быть необходимость получения высокой точности вращения. В несущие камеры подшипника (а именно вкладыша) подается масло под давлением. В основном таких камер четыре.

Гидродинамические и газодинамические подшипники скольжения

Построены на принципе жидкостного трения. То есть, поверхность вкладыша не соприкасается с поверхностью вала при работе. Используются такие подшипники, например, для опор шпинделей, которые работают на высоких скоростях вращения. Материал вкладыша подбирается в зависимости от необходимых условий работы.

Подпятник

Предназначен для передачи осевой нагрузки. Может быть гладким и сегментным. Сегментные подпятники подразделяются на: неподвижные, самоустанавливающиеся, гидростатические, гребенчатые.

Достоинства подшипников скольжения

- Простота конструкции.

- Относительно низкая стоимость.

- Надежность на высоких скоростях вращения.

- Сопротивление динамическим нагрузкам.

- Издаваемый шум незначительный.

- Некоторые подшипники (разборные) можно установить на валы непростой конфигурации без надобности снимать размещенные на валу детали (например, шестерни).

Недостатки подшипников скольжения

- Нужен регулярный контроль подачи смазки, наличия смазки и её качества.

- Значительные осевые размеры.

- При пуске трение значительное. Также, трение увеличено при некачественном смазочном материале.

- Значительный расход смазки, необходимость её очисти и охлаждения.

- Влияние на износ цапфы.

Источник

Классификация подшипников скольжения

По конструктивным особенностям подшипники скольжения делятся на следующие типы:

1. Неразъемные нерегулируемые,

которые состоят из цилиндрической втулки, называемой вкладышем, и корпуса, прикрепляемого к машине или составляющего с ней одно целое. Гладкая или с буртом втулка запрессовывается в корпус либо ставится по одной из переходных посадок и стопорится винтом или штифтом. Толщина стенки втулки от 2 до 10 мм соответственно для валов диаметром 10-100 мм. Как правило, в качестве материала для втулки применяют бронзу, баббиты, чугун, пластмассы, металлокерамика и другие материалы. При значительных габаритах вкладыш выполняется биметаллическим с нанесением различными способами слоя антифрикционного материала на чугунную или стальную втулку. Для подачи смазочного материала имеются соответствующие отверстия, для равномерного его распределения по и длине подшипника — масляные канавки, а для обеспечения постоянной смазки нагруженной зоны подшипника — масляный карман (холодильник)

2. Неразъемные регулируемые с внутренним корпусом.

Представляют собой цилиндрическую втулку из бронзы или антифрикционного чугуна с конусным отверстием и наружной резьбой с обоих концов для двух регулировочных гаек. Зазор между валом и вкладышем регулируется осевым перемещением втулки. Штифт предохраняет втулку от проворачивания при регулировании. Данный тип подшипников скольжения применяется для опор шпинделей.

3 Неразъемные регулируемые с наружным конусом.

Представляют собой втулку с цилиндрическим отверстием, наружным конусом и сквозной прорезью. Зазор между валом и вкладышем регулируется осевым перемещением втулки и ее сжатием при этом за счет имеющейся прорези. Болт с конусной головкой фиксирует положение подшипника.

4. Разъемные.

Состоят из корпуса и крышки, внутри которых установлены вкладыши из бронзы, антифрикционного чугуна или биметаллические. Обычно в верхнем вкладыше выполняются отверстия для подвода смазочного материала и смазочная канавка. Крышка и корпус с разъемом в горизонтальной или наклонной плоскости соединяются двумя либо четырьмя резьбовыми крепежными деталями. Для их разгрузки от поперечных усилий и взаимного центрирования стык крышки с корпусом выполняется с уступом или же ставятся два штифта.

Толстостенные (свыше 3 мм) вкладыши имеют борта для фиксации в осевом направлении, а для предохранения от проворота — штифт, винт, втулку. В тонкостенных (до 3 мм) вкладышах для этих целей выполняется выступ, входящий в выемку корпуса. Зазор между валом и вкладышем регулируется за счет комплекта прокладок между корпусом и крышкой одинаковой толщины с обеих сторон вкладыша. Самая тонкая прокладка располагается у крышки.

5. Самоустанавливающиеся цельные.

Служат для компенсации перекосов осей вала и отверстия опоры за счет сферической поверхности сопряжения вкладыша и корпуса. Чаще применяются для многоопорных валов.

6. Сегментные самоустанавливающиеся подшипники.

Вкладыши подшипников состоят из трех и более подушек сегментной формы, равномерно расположенных по окружности таким образом, что могут свободно устанавливаться относительно шейки вала, поворачиваясь в осевой и радиальной плоскостях. Подшипники обеспечивают безвибрационную работу узла.

7. Многоклиновые цельные регулируемые.

Вкладыш имеет конусную наружную поверхность. При осевом перемещении вкладыш за счет вращения гайки сжимается, образуя с валом несколько суживающихся зазоров. Получаемые таким образом несколько масляных клиньев обеспечивают валу хорошее центрирование и безвибрационную работу.

8. Газостатические.

В зазор между шейкой вала и вкладышем в нескольких местах подается под давлением воздух, обеспечивающий воздушную смазку. Опоры обладают минимальным моментом трения. Применяются для подшипников с малыми нагрузками и высокими скоростями скольжения.

9. Гидростатические.

Вкладыш имеет несколько (обычно четыре) несущих камер, куда под давлением подается масло. Опоры обладают ничтожно малым коэффициентом трения при трогании с места (до 10-6). Применяются при необходимости высокой точности вращения, а также для тяжелонагруженных валов.

10. Гидро- и газодинамические.

При определенных значениях зазора между шейкой и вкладышем и скорости выше минимальной за счет гидро- и газодинамического эффекта данные опоры обеспечивают жидкостное трение в подшипнике, т.е. отсутствие непосредственного контакта между шейкой вала и вкладышем. Применяются для опор шпинделей при высоких частотах вращения.

Материал втулок и вкладышей подшипников скольжения выбирают в зависимости от условий эксплуатации.

11. Подпятники.

Воспринимают осевые силы. Рабочая поверхность — круг или кольцо. По типам делятся на: гладкие и сегментные с неподвижным подпятником, сегментные самоустанавливающиеся, гребенчатые, гидростатические. Материал подпятника: чугун, сталь, бронза, алюминиевые сплавы, баббиты, дерево, а также сталь с заливкой опорной поверхности баббитом.

Материалы подшипников скольжения

| Материал | Максимально допустимые | Область применения | |

|---|---|---|---|

| Скорость скольжения, м/с | Удельная нагрузка, МПа | ||

| Баббиты: | |||

| оловянные Б88 Б83, Б83С | 50 | 15-20 | Заливка вкладышей, работающих с ударными нагрузками и высокой напряженностью |

| 50 | 10-15 | ||

| свинцовые Б16, БН | 30 | 7,6-10 | Заливка вкладышей, работающих при спокойной нагрузке и средней напряженности |

| кальциевые БКА, БК2 | — | — | Заливка вкладышей при средних нагрузках и скоростях |

| Бронзы: | |||

| свинцовая БрСЗО | 50 | 15-20 | Заливка стальных вкладышей, работающих при высоких скоростях и нагрузках |

| оловянно-фосфористая БР ОФ 10-1 | 10-15 | 15 | Изготовление вкладышей для ответственных подшипников при высокой нагрузке и средних скоростях |

| оловянно-цинковые Бр ОЦС6-3-3, Бр ОЦС5-5-5 | 6-10 | 8-10 | Вкладыши подшипников при средних скоростях и нагрузках |

| безоловянные Бр АЖ9-4, Бр АЖЮ-4-4 | 5-6 | 15 | Вкладыши подшипников при работе с невысокими скоростями и повышенными нагрузками |

| Цинковые сплавы ЦАМ10-5Л, ЦАМ9-1.5Л | 8-10 | 10-15 | Заливка и изготовление целых вкладышей, работающих при средних скоростях и нагрузках с умеренной напряженностью |

| Антифрикционные чугуны АЧС-1, АЧС-2 | 5 | 20 | Изготовление вкладышей для работы в паре с термически обработанным валом при безударной нагрузке |

| Металлокерамика, бронзографит, железографит | 10-20 | 5-10 | Изготовление вкладышей прессованием для работы с ограниченной смазкой |

Для смазки подшипников скольжения обычно используют жидкие минеральные масла. При малых скоростях и высоких нагрузках применяют пластичные смазочные материалы. Для неметаллических подшипников (текстолит, древеснослоистые пластики, пластмассы, резина), кроме того, может быть использована вода. При высокой рабочей температуре следует применять графитовую смазку. Методы смазывания: периодическое смазывание через смазочное отверстие и непрерывное — циркуляционное, кольцевое и капельное.

Зазоры между валом и подшипником

| Диаметр вала, мм | Зазор, мкм | Диаметр вала, мм | Зазор, мкм | ||

|---|---|---|---|---|---|

| нормальный | максимально допустимый | нормальный | максимально допустимый | ||

| 10-18 | 30 | 70 | 50-80 | 60 | 120 |

| 18-30 | 40 | 85 | 80-120 | 70 | 150 |

| 30-50 | 50 | 100 | 120-150 | 80 | 180 |

Технические требования к подшипникам скольжения:

1. Предельные отклонения отверстий во втулках и вкладышах — по H7, H8, H9, а цапфы вала — по f, e и d в 7, 8 и 9-м квалитетах в зависимости от назначения подшипников. Шероховатость поверхности Ra в пределах от 1 мкм (для 7-го квалитета) до 3 мкм (для 9-го квалитета).

2. Отверстие в подшипнике должно иметь правильную цилиндрическую форму.

3. Торцы подшипника должны быть перпендикулярны оси отверстия.

4. Отверстия всех опор вала должны быть соосны.

5. Вкладыши разъемных подшипников должны быть пригнаны к гнездам корпуса до полного отсутствия люфта. Допускается лишь закусывание щупа 0,04 мм в отдельных местах на длине не более 20 мм. Бурт вкладыша должен плотно прилегать к торцу корпуса, прохождение щупа 0,05 мм недопустимо. Прилегание вкладыша к торцу проверяется по краске: число несущих пятен от 6 до 8.

6. Вкладыши должны быть надежно закреплены в корпусе от проворота и осевого смещения.

7. При отсутствии данных о посадке цапфы и вкладыша зазор между ними может быть выбран по справочной таблице.

8. Слой залитого в подшипниках баббита должен быть ровным, чистым, без раковин и отслоений.

9. Регулировочные прокладки в разъемном подшипнике не должны выступать за габариты подшипника, а их толщина не должна превышать 2 мм.

10. Растачивание и развертывание отверстия вкладыша должны производиться после его установки и закрепления в корпусе подшипника.

11. Канавки для жидкого смазочного материала должны быть расположены в середине ненагруженной зоны вкладыша, а для пластичного смазочного материала — тем ближе к зоне давления, чем медленнее вращается и тяжелее нагружен вал. Канавка должна выполняться длиной равной 80% длины подшипника и не доходить до торца подшипника на 10% длины. Форма канавки: для горизонтальных подшипников — прямолинейная или изогнутая, для вертикальных подшипников — кольцевая у верхнего конца вкладыша или спиральная с направлением спирали противоположно направлению вращения, для подпятников — кольцевая. При вращающемся на неподвижной цапфе подшипника, канавка выполняется на цапфе.

Профили и размеры канавок, мм

Источник