- Как подготовить металл к сварке

- Правка и очистка

- Разметка

- Резка

- Зачистка

- Подготовка кромок

- Гибка

- Сборка деталей под сварку

- Подготовка труб под сварку

- Подготавливаем металл к сварке

- Правка металлических заготовок

- Разметка заготовок

- Резка металлических профилей

- Подготовка кромок под сварку

- Сборка деталей

- Подготовка труб

Как подготовить металл к сварке

Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

- ручное (резак, ножницы по металлу), используется для простых геометрических форм из листового или ленточного проката;

- электроинструмент (пила, болгарка, дрель или шуруповерт с фрезой-насадкой);

- термическое (кислородный или газовый резак, дуговую сварку, плазмотрон), можно делать прямые и кривые резы.

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы.

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

- ржавчины, чтобы избежать включений в диффузном слое;

- следов смазки, масла, органика снижает качество сварки;

- заусенцы, частички металла, они могут стать причиной брака;

- загрязнения, ухудшают структуру шва;

- оксидный слой, он препятствует образованию ванны расплава.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

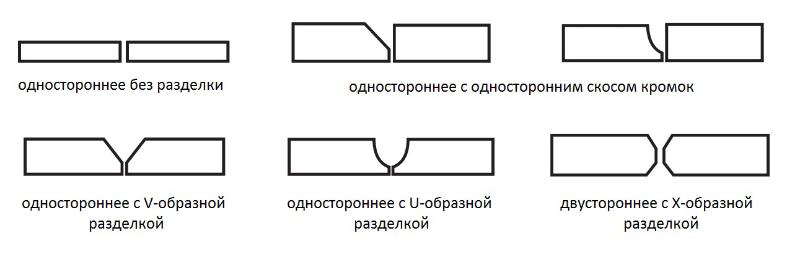

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.

Подрезка кромок производится вручную, механически или с использованием горелок.

Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

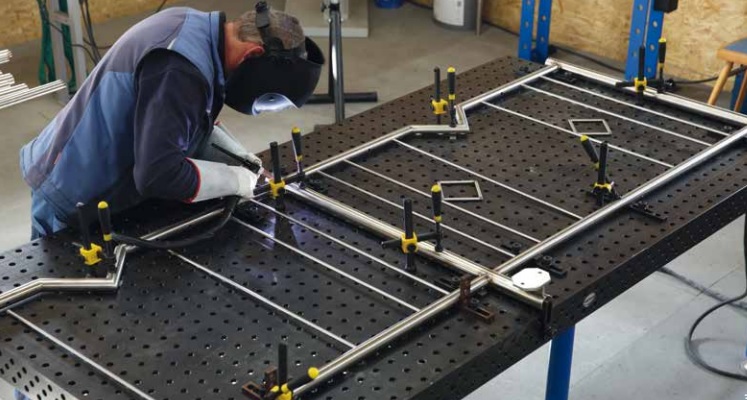

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

- к рабочей зоне должен быть максимально свободный доступ;

- сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг;

- все повороты, изменения положения конструкции в пространстве сводятся к минимуму;

- сборка под сварку сложных конструкций осуществляется поэтапно;

- жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов;

- полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления;

- объемные связи закрепляют болтовыми соединениями.

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Источник

Подготавливаем металл к сварке

Сварка металлических заготовок – это не только работа с электродом или газовой горелкой. Это несколько позиций, которые влияют на качество конечного результата. А именно: подготовка металла к сварке, настройка сварочного аппарата с выбором режима сваривания и, конечно, техника проведения самого процесса. Есть еще несколько моментов, но они менее значительны.

Итак, что входит в понятие – подготовка деталей к сварке. Здесь достаточно большой список операций, с помощью которых облегчается сам процесс и увеличивается качественная характеристика сварного шва. В подготовительный процесс перед соединением металлических заготовок входит:

- правка;

- разметка;

- при необходимости гибка заготовок;

- разделка и чистка кромок свариваемых деталей;

- сборка конструкций перед началом соединения.

Все операции значимые, поэтому надо более детально разобрать их.

Правка металлических заготовок

Нередко металлические профили разного типа поступают на объекты или в цеха в деформированном виде. Подчас это случается при их транспортировке или при проведении погрузо-разгрузочных работ. Стыковать в плоскости сваривания их очень сложно. А это снижает качество сварного шва и конфигурацию сваренной конструкции. Поэтому правка таких профилей – важнейшая операция.

Ее делать можно на холодном металле или с подогревом (газосваркой). Все зависит от сложности деформированных частей и их размеров. Есть два вида правки: ручная и при помощи специальных приспособлений. В первом случае для этого используются кувалда, молоток или специальный ручной пресс. Кувалдой или молотком можно править, используя чугунные или стальные плиты, на которых и проводится сам процесс. Ручной пресс представляет собой винтовое устройство с двумя плитами, между которыми и укладывается деформированная часть профиля. Зажимая винтом плиты между собой, создается давление, которое и выправляет заготовку под сварку.

В качестве специальных приспособлений необходимо отметить листоплавильные валки или пресса разного вида. Все они воздействуют на металлические изделия при помощи электродвигателей, мощность которых передается через редукторы, что увеличивает давление на деформированную часть заготовок.

Разметка заготовок

Понятно, что нередко металлические профили по длине не совпадают с размерами необходимых в конструкции деталей. Поэтому их необходимо подрезать под нужные размеры. Очень часто даже срезаются части заготовок не в продольной плоскости, а в поперечной. Перед резкой на профили наносятся те самые нужные размеры.

Существует несколько способов нанесения, которые отличаются друг от друга использованием разных устройств.

- Ручной способ. Обычно для этого используют простые измерительные инструменты типа рулетка, линейка, штангенциркуль и так далее. Если производится сварка нескольких однотипных деталей (мелкосерийная партия), то разметка проводится по заранее изготовленным шаблонам. Не самый лучший вариант, потому что трудоемок, с малой скоростью проведения. Кстати, чаще всего шаблоны изготавливаются из алюминиевых листов или профиля.

- Оптический. Для этого используются разметно-маркировочные машины, которые программируются по заранее установленным размерам для определенной конструкции. В состав аппарата входит пневматический керн, который и наносит разметку. Необходимо отметить, что скорость нанесения таких машин – 10 м/мин.

- Существуют специальные машины, которые, в принципе, разметку на металлические профили не наносят. В них заложена программа, которая определяет конфигурацию и размеры отрезаемых частей заготовок. В аппарат вводят металлический профиль, и он сразу режет его под необходимую форму. Данная технология называется мерная резка.

Резка металлических профилей

В процессе подготовки деталей под сварку резка металла является одной из важнейших подготовительных операций. Как уже было сказано выше, подогнать профиль под необходимый размер без резки не получится.

Этот непростой процесс делится по технологии проведения на две категории: механическая и термическая. В первом случае – это механическое воздействие при помощи различных инструментов, к которым можно отнести ручные и механические (электрические или пневматические). К первой группе относятся ножовка и ножницы по металлу, болгарка. Ко второй гильотина, отрезные станки разных моделей, пресса и так далее.

Термическая резка – это, по сути, расплавление металла по нанесенной разметке. Ее также можно выполнять вручную, используя кислородный резак, плазматрон, дуговую сварку и прочие способы, или при помощи станков и аппаратов в автоматическом или полуавтоматическом режиме. Термическая технология резки металлов считается универсальной, потому что с ее помощью можно делать рез в разных плоскостях и в разных направлениях (прямолинейно и криволинейно).

Подготовка кромок под сварку

Чистота и конфигурация кромок – очень важная составляющая сварочного процесса. Что касается конфигурации кромок, то они могут быть плоскими, V -образными и Х-образными. Первые чаще всего используются для стыковки тонких заготовок, вторые и третьи для толстых.

Подрезать кромки можно ручными инструментами или на станках. Это так сказать, холодный вариант. Термический – при помощи горелок вручную или на автоматах. Холодная подготовка кромок – это подрезка фасок профилей. Для габаритных заготовок используют фрезерные станки, фаски небольших деталей изготавливают различными ручными инструментами. Необходимо отметить, что кромки, изготовленные по-холодному, более качественные. При этом точность сборки свариваемой конструкции в разы выше. Фаски после термической обработки иногда необходимо доработать до нужной формы и размеров.

Что касается чистоты, то необходимо обозначить, что любые металлы при соприкосновении с воздухом, начинают окисляться. На поверхности свариваемых поверхностей образуется оксидная пленка, которая является жаростойкой. Так вот от нее и необходимо избавиться. Поэтому перед началом сварочных работ кромки и прилегающие к ним участки зачищаются железной щеткой вручную или с помощью болгарки. Если торцы свариваемых кромок имеют пятна масла или жира, то правило номер один – все это нужно еще и обезжирить, применяя любой растворитель.

В промышленных условиях чистка может производиться песко- или дробеструйными аппаратами. А химическая чистка с погружением деталей в ванну с химикатами, где заготовка должна пролежать определенное время. Есть и струйный способ очистки, когда химические растворы подаются на фаски струей под давлением.

Обычно химическая чистка металлических заготовок производится, когда нужна подготовка заготовок из цветных металлов, механическая для черных стальных деталей.

Сборка деталей

Последний этап в таком процессе, как подготовка металла под сварку, это сборка деталей, которая обеспечит их пространственное расположение, а также необходимые зазоры для сваривания. Очень часто для сборки используются различные шаблоны, стенды, прижимные устройства, кондукторы и прочие приспособления. Их основная задача – состыковать две заготовки в необходимой плоскости.

После чего обычно по линии соединения производится прихватка. Это, когда шов не проваривается полностью, а соединение производится короткими (нередко точечными) сварными швами. Длина такого шва не более 50 мм. Провар производится на треть глубина основного корня, расстояние между ними 10-100 см.

Подготовка труб

Подходить к подготовке стыков труб под сварку нужно также ответственно, особенно к тем, которые укладываются в трубопровод, работающим под большим давлением. На что необходимо обратить внимание.

- Трубы из углеродистой и низколегированной стали под аргонодуговую ручную сварку надо обрабатывать только механическим холодным способом.

- После термической резки фасок проводится доработка механическим способом. Глубина снятия металла зависит от марки стали.

- Кромки должны быть без перепадов, острых углов, заусенец и вырывов.

- Торец обязательно перед свариванием проверяется на перпендикулярность.

- Проверяется толщина стенок, она должна быть одинаковой по всей окружности соединяемых торцов двух труб.

Как видите, сварочно-подготовительный процесс – это достаточно серьезное мероприятие, в которое входит большое количество различных операций. На них выделяется немало времени, но подчас именно они гарантируют качество конечного результата.

Источник