По способу подачи смазочного материала к поверхности трения

Смазывание под давлением — смазывание, при котором смазочный материал подается к поверхности трения под давлением.

Смазывание погружением — смазывание, при котором поверхность трения частично, постоянно или периодически погружена в ванну с жидким смазочным материалом.

Смазывание кольцом — смазывание, при котором смазочный материал подается к поверхностям трения кольцом, увлекаемым во вращение валом. (Смазывание может осуществляться свободным или закрепленным на валу кольцом.)

Капельное смазывание — смазывание, при котором к поверхности трения подается жидкий смазочный материал в виде капель через равные промежутки времени.

Смазывание масляным туманом — смазывание, при котором смазочный материал подается к поверхности трения в виде легкого или густого тумана, образуемого путем введения смазочного материала в струю воздуха или газа.

Смазывание набивкой — смазывание, при котором жидкий смазочный материал подается на большом участке поверхности трения с помощью соприкасающегося с ней смазываемого материала, обладающего капиллярными свойствами.

Фитильное смазывание — смазывание, при котором жидкий смазочный материал подается к поверхности трения с помощью фитиля.

Ротлпринтное смазывание — смазывание, при котором на поверхность детали наносится твердый смазочный материал, отделяющийся от специального смазывающего твердого тела, прижимаемого к поверхности.

Смазывание твердым покрытием смазывание, при котором на поверхность трения до работы детали наносится смазочный материал в виде твердого покрытия[2,3].

Основные характеристики смазочных материалов

Индекс вязкости — безразмерная величина, определяемая по установленной шкале и характеризующая изменение вязкости масла в зависимости от температуры. (Высокий индекс вязкости указывает на сравнительно незначительное изменение вязкости в зависимости от температуры, и наоборот.)

Вязкость — сопротивление внутреннему трению, объемное свойство жидкого, полужидкого или полутвердого вещества оказывать сопротивление при течении. Вязкость уменьшается при повышении температуры.

Совместимость смазочных материалов (совместимость) — способность двух или нескольких смазочных материалов смешиваться между собой без ухудшения их эксплуатационных свойств и стабильности при хранении.

Консистенция — свойство пластичных смазочных материалов оказывать сопротивление деформации при внешнем воздействии [1].

Составляющие смазочного материала

Базовое масло — масло, к которому добавляется одна или несколько присадок с целью получения готового продукта.

Присадка — вещество, добавляемое к смазочному материалу для придания ему новых свойств или усиления существующих.

Связующее твердого смазочного материала (связующее) — вещество, способствующее сцеплению частиц твердого материала между собой и с поверхностью трения.

Виды смазочного материала — газообразный; жидкий; масло; пластичный; твердый; с присадкой; минеральный; нефтяной; растительный; животный; синтетический [3].

Присадки

Антикоррозионная присадка – присадка, препятствующая, ограничивающая или задерживающая время развития коррозии смазываемых металлических поверхностей.

Антиокислительная присадка — присадка, препятствующая, ограничивающая или задерживающая время окисления материала.

Противоизносная присадка – присадка, препятствующая или уменьшающая скорость или интенсивность изнашивания трущихся поверхностей.

Противозадирная присадка – присадка, препятствующая или задерживающая заедание трущихся поверхностей. (Иногда эту присадку называют присадкой для сверхвысоких давлений.)

Депрессорная присадка – присадка, понижающая температуру затвердевания жидкостного смазочного материала.

Присадка, улучшающая индекс вязкости — присадка, обычно полимер, уменьшающая зависимость вязкости от температуры и увеличивающая в связи с этим индекс вязкости масла.

Противопенная присадка – присадка уменьшающая или препятствующая образованию стойкой пены в жидком смазочном материале.

Моющая присадка – поверхностно-активное вещество, помогающее удерживать твердые частицы в масле во взвешанном состоянии.

Диспергирующая присадка – присадка к жидкому смазочному материалу, повышающая дисперсность нерастворимых загрязнений и стабильность суспензий преимущественно при низких температурах.

Многофункциональная присадка — присадка, улучшающая одновременно несколько свойств смазочного материала.

Композиция присадок – смесь нескольких присадок, готовых к добавлению в смазочный материал [2,3].

ТРИБОТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И ПОКАЗАТЕЛИ. ПРИНЦИПЫ ОБЕСПЕЧЕНИЯ

2.1 Триботехнические свойства изделий

Триботехнические свойства изделий характеризуют контактное взаимодействие твердых тел при их относительном перемещении и зависят от триботехнических свойств конструкционных и смазочных материалов.

К триботехническим свойствам материалов относят:

а) износостойкость — способность материала оказывать сопротивление изнашиванию в определенных условиях трения;

б) совместимость при трении для сопряженных материалов — допустимые значения силы трения, интенсивности изнашивания и вероятности заедания*;

в) прилегаемость при трении — способность материала увеличивать поверхность трения за счет упругого и пластического деформирования поверхностного слоя;

г) способность к поглощению твердых частиц — свойство материала поглощать в поверхностном слое твердые частицы под действием рабочих нагрузок**;

д) способность поверхностного слоя отводить тепло — теплофизические свойства материалов трибосопряжения, обеспечивающие отвод тепла, выделившегося вследствие фрикционного разогрева;

е) прирабатываемость — способность материалов пары трения уменьшать силу трения, температуру и интенсивность изнашивания в процессе приработки.

Совместимые по триботехническим свойствам материалы предотвращают возможность схватывания при трении сопряженных поверхностей и обеспечивают стабильные значения силы трения.

Способствует уменьшению царапающего или режущего действия твердых частиц.

К триботехническим свойствам смазочных материалов относят:

а) совместимость смазочных материалов — способность двух или нескольких смазочных материалов смешиваться между собой без ухудшения их эксплуатационных свойств и стабильности при хранении;

б) консистенцию смазочного материала — способность пластичных смазочных материалов оказывать сопротивление деформации при внешнем воздействии;

в) вязкость, определяющую возможность жидкого, полужидкого и полутвердого веществ оказывать сопротивление при трении;

г) способность смазочного материала снижать износ и силу трения независимо от его вязкости [4].

Источник

5.5. Жидкие смазочные материалы (особенности, способы подачи и контроля)

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Жидкое масло (таблице 5.4) используется в механизмах, которые работают с высокими скоростями или температурами, не позволяющими использовать пластичную смазку, когда тепло, подводимое извне или выделяющееся в результате трения, должно отводиться от узлов трения.

Таблица 5.4 – Ассортимент минеральных масел

| Наименование | Заменитель | Область применения |

|---|---|---|

| Индустриальное ИС-12 | Веретенное | Для механизмов с числом оборотов 1500-5000 об./мин. и малыми нагрузками, для электродвигателей с кольцевой системой смазки и в других случаях |

| Индустриальное ИС-20 | Веретенное 3 | Для механизмов, работающих с малыми и средними нагрузками при частоте вращения 5000 об./мин., и подшипников скольжения с кольцевой смазкой |

| Индустриальное ИС-30 | Веретенное А | Для механизмов, работающих на средних режимах (подшипники качения, зубчатые передачи, направляющие). Для заливки слабо нагруженных редукторов, ножниц, прессов, ленточных и дисковых пил и для заливки в маслянные ванны редукторов: кранов с лапами, кранов для раздевания слитков, мульдовых кранов |

Способы подачи жидкостной смазки к поверхности трения

- Индивидуальная – капельная, фитильная.

- Погружением – смазка осуществляется разбрызгиванием. Применяется при скорости вращения колёс до 10 м/с. При погружении зубчатых колёс в масляную ванну жидкий смазочный материал попадает в узлы трения частично, большая часть масла просто не используется.

- Смазка под давлением – циркуляционные системы жидкой смазки. Жидкая смазка используется многократно, снижает коэффициент трения, охлаждает детали.

- Смазывание кольцом – применяется для подшипников скольжения и качения, для подачи смазочного материала используется кольцо, свободно вращающееся вместе с валом.

- Системы смазывания “масло-воздух”:

- системы смазки типа “масляный туман” создают аэрозоль из смазочного материала с мелкодисперсными каплями смазочного материала в воздухе. Недостатки: большой расход смазочного материала; большой расход сжатого воздуха; вред для обслуживающего персонала; пожароопасность и экологическое загрязнение;

- системы смазки типа “масловоздушный поток” создают поток смазочного материала в виде крупнодисперсных капель в воздухе. Для формирования плёнки смазочного материала с заданными параметрами и доставки к точкам смазки затрачивается меньшее количество смазочного материала и сжатого воздуха. Недостатки: большой расход смазочного материала; большой расход сжатого воздуха; неопределенность функционирования “делителей потока”; невозможность создания устойчивой плёнки из смазочного материала с заданными параметрами;

- системы смазки плёночные (ССП) создают из смазочного материала плёнку с заданными параметрами и сжатым воздухом доставляют к точкам смазки. Этим достигается экономия смазочного материала, уплотнение подшипникового узла за счёт избыточного давления воздуха, создаются почти идеальные условия для работы подшипников. Преимущества: точная дозировка смазочного материала, оптимальные условия смазывания, вынос продуктов износа из зоны трения, частичное охлаждение точек смазки, экономия смазочных материалов (в 15-30 раз меньше); увеличение срока службы подшипников.

Циркуляционная система жидкой смазки

Существуют схемы с ротационно-поршневым насосом и с шестерённым насосом. Схемы включают:

- перепускные, обратные, предохранительные клапана;

- фильтры – дисковые, восстанавливаемые или одноразовые;

- сливной, нагнетательный, подающий трубопроводы;

- систему подачи масла в узлы трения;

- нагнетательную систему – насосные установки;

- масляный бак – магнитные ловушки, центрифуги, систему очистки, системы нагрева и охлаждения (давление масла рекомендуется держать немного больше, чем давление воды);

- запорную арматуру;

- средства контроля и измерения.

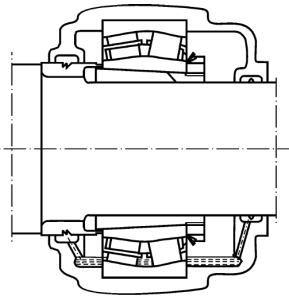

Наиболее простым способом жидкого смазывания является масляная ванна (рисунок 5.9). Масло захватывается вращающимися деталями подшипника и распределяется по нему, а затем стекает назад в масляную ванну. Уровень масла, когда подшипник не вращается, должен достигать середины нижнего тела качения. Номинальное значение скоростей вращения при жидком смазывании, которые приводятся в таблицах подшипников, относятся к способу смазывания в масляной ванне.

Рисунок 5.9 – Масляная ванна

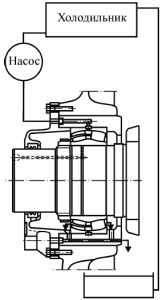

При работе с более высокой скоростью вращения рабочие температуры увеличиваются, что ускоряет старение масла. Для того, чтобы избежать частой смены масла, предпочтительно организовывать циркуляцию масла (рисунок 5.10) при помощи насоса. После прохождения масла через подшипник масло фильтруется и, при необходимости, охлаждается перед новой подачей. Охлаждение масла позволяет поддерживать рабочую температуру подшипника на заданном уровне.

Рисунок 5.10 – Циркуляционная система смазывания жидким маслом

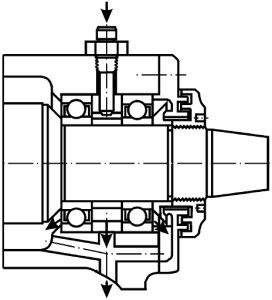

Для работы при очень высокой скорости необходимо, чтобы в подшипник попадало достаточное, но не избыточное количество масла, обеспечивающее смазывание, не увеличивающее рабочую температуру подшипника. Одним из наиболее эффективных методов достижения такого режима является впрыск масла (рисунок 5.11), при котором струя масла под действием высокого давления направляется со стороны торца в подшипник. Скорость масла в струе должна быть достаточно высокой (не менее 15 м/с), чтобы часть масла проникала через завихрения, образующиеся вокруг вращающегося подшипника.

Рисунок 5.11 – Система впрыскивания масла в подшипниковый узел

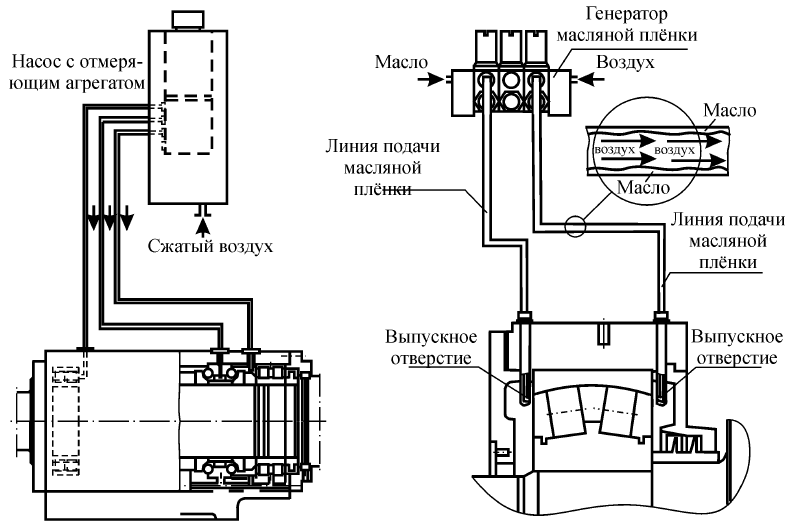

Масловоздушное смазывание (рисунок 5.12) происходит небольшими, точно отмеренными дозами масла, направляемого на каждый подшипник сжатым воздухом. Минимальное количество подаваемого масла позволяет подшипникам работать при более низких температурах или при высоких скоростях вращения. Масло подаётся в каналы дозирующим агрегатом с заданной периодичностью и затем перемещается сжатым воздухом, покрывая внутренние стены каналов. В подшипник масло подаётся через сопло. Сжатый воздух охлаждает подшипник и создаёт необходимое избыточное давление в подшипниковом узле, препятствующее проникновению внутрь загрязняющих веществ. В постоянно обновляющейся тонкой жидкой масляной плёнке не скапливаются абразивные продукты износа. При обслуживании не требуется промывка с использованием моющих составов в больших объёмах. В зонах обслуживания нет разливов и выбросов лишней смазки.

Рисунок 5.12 – Масловоздушное смазывание

При циркуляционном смазывании, смазки впрыском или масловоздушном смазывании необходимо убедиться, что масло, вытекающее из подшипника, может удаляться из подшипникового узла по каналам соответствующего размера. При масловоздушном смазывании масло проходит через подшипник только один раз.

Источник