- Способы первоначальной обработки материала

- 2. Первоначальная обработка исходного материала

- Способы первоначальной обработки материала;

- Понятие выборки. Способы первоначальной обработки материала. Ранжирование.

- Виды механической обработки металла

- Основные виды механической обработки металлов

- Способы механической обработки металлов со снятием верхнего слоя

- Оборудование для механической обработки металла

- Современные виды механической обработки металлов

- Ультразвуковая обработка металлических деталей

- Электроэрозионная обработка металлов

- Гидроабразивная обработка металлов

- Абразивная обработка

- Почему вам стоит обращаться в нашу компанию

Способы первоначальной обработки материала

2. Первоначальная обработка исходного материала

Итак, полученная в измерении статистическая совокупность несет в себе максимум сведений об исследуемом процессе, которые должны быть далее проанализированы с целью получения характеристики объекта исследования. В принципе, каждая варианта выборки имеет определенное право представлять собой изучаемый процесс. Поэтому весь исходный эмпирический материал, имеющийся в виде выборки, должен быть вначале упорядочен, т. е. сведен к некоторой удобной для обозрения и дальнейшего осмысливания форме.

2-1. Упорядочивание — это некоторый исходный этап первоначальной обработки, состоящий в расположении вариант выборки в какой-либо последовательности, удобной для дальнейшего анализа и рассмотрения.

Пример № 1. В эксперименте по заучиванию ряда из десяти двузначных чисел (работа № 10 в гл. II) результаты заучивания после первого предъявления составили для 35 испытуемых следующие величины: 5, 3, 5, 5, 4, 3, 3, 4, 1, 4, 5, 4, 4, 3, 4, 5, 3, 3, 4, 5, 4, 2, 3, 2, 4, 2, 4, 3, 4, 3, 3, 4, 2, 4, 5.

Упорядочив варианты по степени их возрастания, получаем следующий статистический ряд: 1, 2, 2, 2, 2, 3, 3, 3, 3, 3, 3, 3, 3, 3, 3, 4, 4, 4, 4, 4, 4, 4, 4, 4, 4, 4, 4, 4, 5, 5, 5, 5, 5, 5, 5.

2-2. Вслед за упорядочением вариант часто производят их группировку. Для случаев непрерывной переменной, т. е. такой единицы измерения, которая может иметь дробные значения (в отличие от дискретной переменной, подобной нашему примеру № 1), группировка — это объединение вариант в интервалы, границы которых устанавливаются произвольно и непременно указываются. Такие интервалы могут быть и неравномерными. Срединное значение, или центр интервала, берется обычно числом целым.

2-3. Следующим этапом, логически вытекающим из двух предшествующих, является табулирование, т. е. построение таблиц или собственно статистических распределений, в которых каждой варианте xi поставлена в соответствие ее частота fi в выборке или принеобходимости — частость ωi.

Пример № 2. В эксперименте по выработке двигательного навыка (работа № 14 в гл. II) результаты первой пробы для 30 испытуемых (после упорядочивания) имеют вид такого статистического ряда (в сек.): 5,3; 5,9; 6,2; 6,6; 6,8; 7,0; 7,3; 7,7; 7,8; 7,8, 7,9; 8,1; 8,3; 8,4; 8,6; 8,6; 8,8; 8,9; 9,3; 9,5; 9,7; 10,3; 10,6; 11,0; 11,4; 11,6; 11,9; 12,6; 13,1; 13,9.

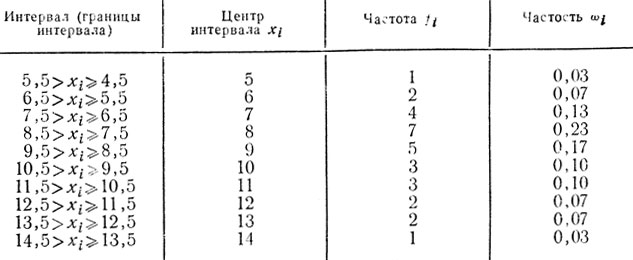

Произведя группировку и табулирование, получаем следующее статистическое распределение:

Таблица 1

Конечно, такая классификация вариант в искусственные интервалы искажает исходную выборку и требует введения особой поправки на непрерывность интервала при последующих вычислениях (см. литературу к гл. III).

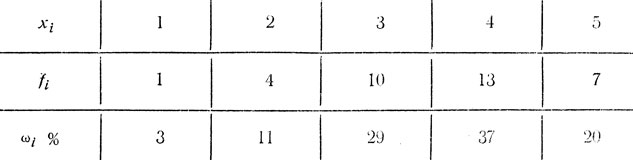

Для примера № 1 статистическое распределение таково:

Таблица 2

2-4. Следующим этапом первоначальной обработки выступает графическое представление статистического распределения. В математической статистике принято два вида графических представлений:

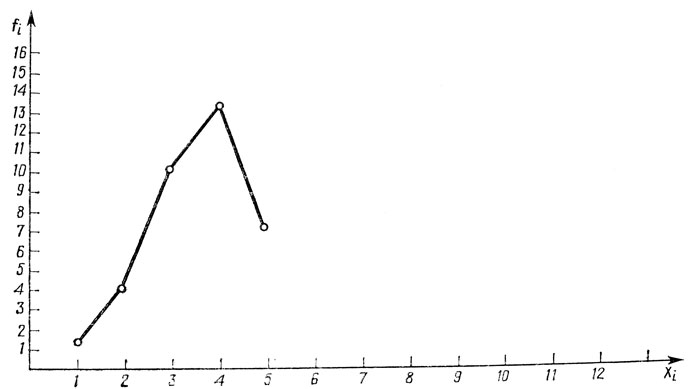

а) полигон (или многоугольник) частот — это ломаная линия, соединяющая точки, соответствующие величинам частот, откладываемым по оси ординат; это единственный способ графического изображения дискретных статистических распределений;

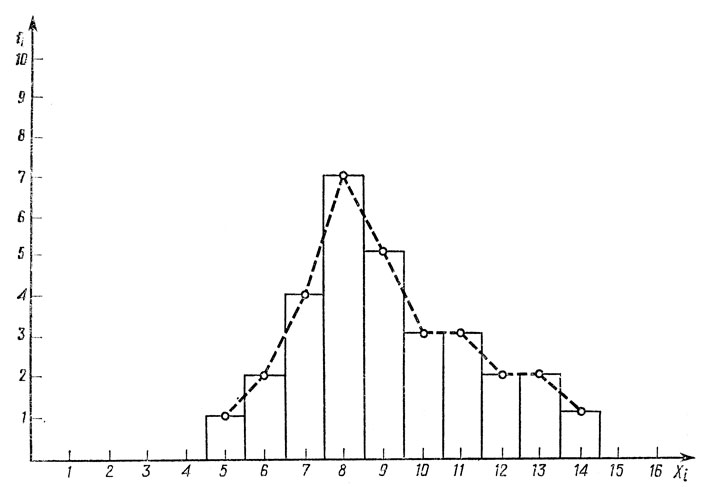

б) гистограмма — график, имеющий вид прямоугольников, основание которых (по оси абсцисс) соответствует интервалу, а высота — частоте (частотному интервалу); площадь гистограммы (в единицах оси ординат) равна, таким образом, общему объему выборки N; графическое представление в этой форме предпочтительнее полигону частот в случае неравномерных интервалов и резких колебаний fi.

На рис. 15 дан полигон частот для примера № 1 (по результатам табл. 2). На рис. 16 построены гистограмма и полигон частот для примера № 2 (по данным табл. 1).

Рис. 15. Полигон частот для примера № 1

Помимо указанных, могут оказаться полезными графические представления в виде различных диаграмм, например круговых.

Рис. 16. Гистограмма и полигон частот (пунктиром) для примера № 2

Источник

Способы первоначальной обработки материала;

Таблицы нумеруются. Нумерация должна быть сквозная.

Название и номер ставится над таблицей, выделяется курсивом и по горизонтали выравнивается по правому краю страницы.

В таблицах нежелательны пустые ячейки.

Таблица должны следовать не дальше чем на следующей странице относительно той страницы, на которой на нее первый раз делается ссылка.

Таблица имеет заголовки, которые указывают на то, что представлено в отдельных столбцах, а также рубрикацию по строкам, где обозначены особенности представляемого материала.

Иногда к таблице приводится примечание, касающееся некоторых особенностей материала, содержащегося в ней. Такие примечания помещаются, как правило, непосредственно под таблицей.

Рассмотрим в качестве примеров формы и способы построения типичных таблиц:

— разграфленной, с названием и заголовком (табл. 1);

— разграфленной, с названием, заголовками и примечанием (табл. 2).

Изучение типов привязанности ребенка к родителям в неполной семье

В тех случаях, когда в таблице необходимо представить очень большое количество данных, которые невозможно полностью описать в подзаголовках столбцов или строк из-за громоздкости самих названий, обращаются к таблицам другого типа (табл. 2), где соответствующие названия закодированы, а их расшифровка дается в примечании к таблице.

Данные комплексного обследования детей из X классов средней школы

Примечание.А — Иванов, Б — Петров, В — Сидоров. ; I — социально-демографические данные о детях; II — успеваемость по отдельным предметам. III — данные о психологическом развитии; 1 — возраст, 2 — пол, 3 — социальное происхождение, 4 — место жительства, 5 — математика, 6 — физика, 7 — история, 8 — география, 9 — внимание, 10 — память, 11 — мышление, 12 — речь.

Источник

Понятие выборки. Способы первоначальной обработки материала. Ранжирование.

Выборка или выборочная совокупность — множество случаев (испытуемых, объектов, событий, образцов), с помощью определённой процедуры выбранных из генеральной совокупности для участия в исследовании.

Характеристики выборки:

§ Качественная характеристика выборки – кого именно мы выбираем и какие способы построения выборки мы для этого используем.

§ Количественная характеристика выборки – сколько случаев выбираем, другими словами объём выборки.

Необходимость выборки

§ Объект исследования очень обширный. Например, потребители продукции глобальной компании – огромное количество территориально разбросанных рынков.

§ Существует необходимость в сборе первичной информации.

Выборка

Выборка — множество случаев (испытуемых, объектов, событий, образцов), с помощью определённойпроцедуры выбранных из генеральной совокупности для участия в исследовании.

| Содержание [показать] |

Объём выборки

Объём выборки — число случаев, включённых в выборочную совокупность. Из статистических соображений рекомендуется, чтобы число случаев составляло не менее 30—35.

Зависимые и независимые выборки

При сравнении двух (и более) выборок важным параметром является их зависимость. Если можно установить гомоморфную пару (то есть, когда одному случаю из выборки X сооветствует один и только один случай из выборки Y и наоборот) для каждого случая в двух выборках (и это основание взаимосвязи является важным для измеряемого на выборках признака), такие выборки называются зависимыми. Примеры зависимых выборок:

§ два измерения какого-либо признака до и после экспериментального воздействия,

В случае, если такая взаимосвязь между выборками отсутствует, то эти выборки считаютсянезависимыми, например:

§ мужчины и женщины,

§ психологи и математики.

Соответственно, зависимые выборки всегда имеют одинаковый объём, а объём независимых может отличаться.

Сравнение выборок производится с помощью различных статистических критериев:

Репрезентативность

Выборка может рассматриваться в качестве репрезентативной или нерепрезентативной.

Пример нерепрезентативной выборки

В США одним из наиболее известных исторических примеров нерепрезентативной выборки считается случай, происшедший во время президентских выборов в 1936 году[1]. Журнал «Литрери Дайджест», успешно прогнозировавший события нескольких предшествующих выборов, ошибся в своих предсказаниях, разослав десять миллионов пробных бюллетеней своим подписчикам, людям, выбранным по телефонным книгам всей страны, и людям из регистрационных списков автомобилей. В 25 % вернувшихся бюллетеней (почти 2,5 миллиона) голоса были распределены следующим образом:

§ 57 % отдавали предпочтение кандидату-республиканцу Альфу Лэндону

§ 40 % выбрали действующего в то время президента-демократа Франклина Рузвельта

На действительных же выборах, как известно, победил Рузвельт, набрав более 60 % голосов. Ошибка «Литрери Дайджест» заключалась в следующем: желая увеличить репрезентативность выборки, — так как им было известно, что большинство их подписчиков считают себя республиканцами, — они расширили выборку за счёт людей, выбранных из телефонных книг и регистрационных списков. Однако они не учли современных им реалий и в действительности набрали ещё больше республиканцев: во время Великой депрессии обладать телефонами и автомобилями могли себе позволить в основном представители среднегои верхнего класса (то есть большинство республиканцев, а не демократов).

Виды плана построения групп из выборок

Выделяют несколько основных видов плана построения групп[2]:

1. Исследование с экспериментальной и контрольной группами, которые ставятся в разные условия.

§ Исследование с экспериментальной и контрольной группами с привлечением стратегии попарного отбора

2. Исследование с использованием только одной группы — экспериментальной.

3. Исследование с использованием смешанного (факторного) плана — все группы ставятся в разные условия.

Стратегии построения групп

Отбор групп для их участия в психологическом эксперименте осуществляется с помощью различных стратегий, которые нужны для того, чтобы обеспечить максимально возможное соблюдение внутренней и внешней валидности [3] .

Источник

Виды механической обработки металла

Сегодня существует достаточно много способов обработки металлов и сплавов: отливка в нужную форму, температурная обработка, воздействие электричеством и химикатами. Однако механическая обработка металлов на сегодняшний день остается одним из основных способов изготовления большинства механизмов и деталей к ним. Главная особенность мехобработки металлических деталей заключается в том, что с помощью внешнего воздействия ее параметры меняются, а внутренняя структура – нет.

Для такой работы в основном используются разного рода режущие инструменты: протяжки, резцы, сверла, метчики, фрезы, и т.д. Операции выполняются на специальных металлорежущих станках – для каждого вида механической обработки металла существует свое оборудование. Все операции необходимо выполнять строго в соответствии с технологической картой. При этом строго контролируется выполнение правил техники безопасности.

В рамках данной публикации мы рассмотрим способы и виды механической обработки металла, а также оборудование, на котором производится обработка.

Основные виды механической обработки металлов

Механическая обработка металла может производится как со снятием верхнего слоя, так и без него. К операциям со снятием верхнего слоя относятся: точение металла, сверление металла, дробление металла, зубофрезерные работы, строгание металла, долбление металла , шлифование металла. К операциям без снятия верхнего слоя можно отнести давление и удар. В этом случае на металлическую деталь воздействуют с помощью прессов, воды, воздуха под большим давлением или интенсивным потоком абразивных частиц (например, пескоструйка). Такие процедуры могут проводиться под воздействием повышенной температуры или в естественном температурном режиме. К данной категории металлообработки можно отнести штамповку, металлопрокат и прессование. Ниже мы рассмотрим самые распространенные методы мехобработки металлических деталей со снятием верхнего слоя (резанием)

Способы механической обработки металлов со снятием верхнего слоя

Эти способы подразумевают использование инструментов с обязательным наличием режущей кромки: резцов, сверел, фрез, метчиков, разверток. Станки для таких работ могут быть как многофункциональными, так и предназначенными для выполнения только одной операции. Перед тем как приступить к обработке детали из металла, предварительно разрабатывается чертеж с точными размерами. После этого выбирается один или несколько способов обработки детали – например, можно срезать лишний слой металла, а затем обточить и отшлифовать, после чего производится механическая обработка металла по чертежу. Выбор необходимых операций зависит от нескольких факторов:

- Физических и химических свойств металла.

- Размеров обрабатываемой детали.

- Конечной формы детали.

- Шероховатости поверхности.

Фрезерование

Является одним из самых распространенных способов обработки металлических деталей. В качестве режущего инструмента, как понятно из названия, используется фреза. В процессе работы сама фреза вращается с необходимой скоростью, а металлическая заготовка постепенно подается на фрезу. Работы производятся на фрезерных станках по металлу. В процессе работ с металлических деталей снимается стружка.

В зависимости от цели работы заготовка может быть размещена в стане вертикально, горизонтально, или под нужным углом. Сама фреза представляет собой инструмент для резки металла с одной или несколькими режущими кромками. Главная цель фрезерования деталей – получить различные углубления на их поверхности.

Сверление

Эту операцию также можно отнести к одной из разновидностей резания металла. Процесс подразумевает создание отверстий нужного диаметра с помощью вращающегося сверла. Цель сверления – сделать отверстие под резьбу или для размещения крепежных элементов – например, болтов.

В промышленных условиях сверление производится с помощью специализированного оборудования. Однако существует много инструментов для ручного сверления – электрические, аккумуляторные и ручные дрели, мощные шуруповерты, и т. д. В зависимости от плотности, твердости или других свойств металла подбираются необходимые сверла – алмазные, из углеродистой стали.

Точение

Подразумевает обработку металлических деталей с помощью острых резцов на специальных токарных станках. В процессе работы металлический резец медленно перемещается в поперечном или продольном направлении. Сама заготовка при этом вращается с необходимой скоростью. Целью токарной обработки металла являются: нарезание канавок, придание заготовке необходимой формы, точное торцевание, нарезание резьбы. Точение деталей – один из самых древних способов обработки металлических деталей.

Шлифование

Производится механическим способом или вручную. Цель шлифования – тонкий шероховатый верхний слой. Для механического шлифования используются шлифовальные круги, покрытые слоем абразивных зерен. Основной этап шлифования – вращение шлифовального круга. С помощью шлифовки добиваются самого точного соответствия детали заданным параметрам.

Протягивание

Одна из разновидностей резания. Производится с использованием специального многозубчатого инструмента, которые называется «протяжки». Протягивание является одним из основных процессов, который используется в массовом и серийном производстве металлических деталей. Протягивание позволяет обрабатывать как наружную, так и внутреннюю стороны металлических деталей. С помощью протягивания можно обеспечить высочайшую точность размеров и формы детали. Протяжки являются одним из самых дорогостоящих инструментов, который используется в металлообработке.

Зубофрезерная обработка металлических деталей

Эта технология обработки металлических деталей используется для изготовления разного рода зубчатых колес: звездочек для цепных передач, шестеренок разных размеров, муфт, колес – косозубых и прямозубых, венцов, и т.д. Все работы выполняются на специальном зубофрезерном станке. Его главная деталь – фреза специфической формы, которая нарезает нужный профиль зуба. Зубофрезерная обработка очень востребована в таких сферах, как авиастроение, автомобилестроение, общее машиностроение, авиационная промышленность.

Нарезка резьбы

Есть различные способы нарезания резьбы на деталях из металла, из которых мы можем выделить:

1. Нарезка резьбы с помощью токарного резца.

Нарезка резьбы данным способом осуществляется на универсальных токарных станках с помощью воздействия резца на деталь. Резьба производится при вращении детали из металла и одновременном движении хода резца закрепленном в державке токарного станка. В ходе механического снятия слоя металла винновым ходом получается резьба. После наладки станка возможно нарезать как наружную, так и внутреннюю резьбу. Стоит отметить, что для нарезки внутренней резьбы необходимо, чтобы внутренний диаметр заготовки позволял это сделать.

Метод нарезки резьбы на токарном станке наиболее подходит к единичному, штучному исполнению или мелкосерийному, так как продуктивность и скорость работ токарного станка не существенная и работы будут выполнять с маленькой скоростью. Обычно этот способ нарезки используют для нарезки витков на червячных валах и ходовых винтах. Плюсом данного способа является его доступность и простота работы на токарном станке. Вторым большим плюсом хочется отметить точность выполнения работ и качество получаемой резьбы.

Плюсом данного способа является его доступность и простота работы на токарном станке. Вторым большим плюсом хочется отметить точность выполнения работ и качество получаемой резьбы

2. Нарезка резьбы с использованием плашки и метчика.

Плашка представляет собой режущий инструмент круглой формы с внутренней резьбой и плавным заходом. Плашки существуют различных особенностей и конструкций. Также есть плашки не с круглой формой, а клупповые (раздвижные).

Плашки используют для нарезки резьбы на наружной части детали, максимальный диаметр плашки 52мм. Используют данный вид режущего инструмента в монтажных, строительных сферах и различных производственных цехах. Для нарезки наружной резьбы большего диаметра, используют другой инструмент, о нем мы напишем далее.

Для нарезки резьбы на металлических деталях большого диаметра используют плашки специальной конструкции. Это раздвижные плашки – состоят из двух половин, они вставляются в специальную державку, называется она клупп и далее в ходе смещения двух частей плашки друг к другу, происходит нарезка резьбы.

Теперь о том, как нарезают внутреннюю резьбу на деталях. Для нарезки внутренней резьбы используют метчики. Метчик представляет собой металлический прочный стержень с резьбой и винтовыми канавками, для образования кромок. Они необходимы, чтобы металлическая стружка выходила и не забивалась, ломая метчик. Есть два вида метчика – ручные и машинные. Для нарезки резьбы ручным метчиком, одного вида недостаточно, так как это приведет к его поломке. Необходимо использовать два или три метчика (они продаются под номерами 1,2,3) в зависимости от вида нарезаемой резьбы, метрической или трубной.

3. Накатывание резьбы.

Является наиболее востребованным и популярным в сфере металлообработке и производстве изделий из металла. Для накатки резьбы на деталях используется резьбонакатные станки или специальные приспособления, накатывающие ролики для универсального токарного станка. Главным механизмом является трехголовая головка или держатель роликов и накатной ролик. По эффективности и качеству это самый лучший вариант получить резьбу, с точными параметрами. Весь смысл состоит в накатывании резьбы путем механического воздействия накатного ролика на деталь, он как бы деформирует поверхность без снятия слоя металла режущим инструментом. Металлическую деталь или заготовку зажимают между специальными плашками и роликами цилиндрической формы с имеющимися рисками в виде резьбы. В процессе данной операции на заготовке или детали образуется резьба по форме резьбы самих накатных роликов. Используют процесс для накатки резьбы небольшого диаметра.

Оборудование для механической обработки металла

Сегодня такую услугу, как механическая обработка на заказ металлических деталей предлагают множество предприятий. Для проведения подобных работ разработано множество станков, которые постоянно совершенствуются. Так, примитивные станки для металлообработки сегодня на всех серьезных производствах давно заменены на автоматические линии. Предприятия, которые развиваются, вкладывают немалые средства в современное высокотехнологичное оборудование. Таким образом, предприятие может гарантировать, что механическая обработка металла на заказ будет выполнена на высочайшем уровне. Любое предприятие выиграет, если возьмет за приоритет производство высококачественной продукции на современном оборудовании, независимо от объемов и сложности заказа.

Любой серьезный цех механической обработки металла должен иметь в своем распоряжении такое оборудование, как:

- Фрезерные станки.

- Радиально-сверлильные станки.

- Расточные станки с поворотными стволами.

- Шлифовальные станки.

- Зубофрезерные станки

- Вертикально-сверлильные станки.

- Оборудование для протяжки деталей.

Необходимо отметить, что сегодня участие человека в процессе обработки металлических деталей сведено к минимуму: практически все современные станки имеют ЧПУ (числовое программное управление). Такие станки позволяют за минимальное время делать детали с точнейшими геометрическими показателями и добиваться нужного уровня шероховатости поверхности.

Современные виды механической обработки металлов

Кроме традиционных методов механической обработки металлов существуют и более современные, несколько из которых мы рассмотрим ниже:

Ультразвуковая обработка металлических деталей

Эта технология представляет собой одну из разновидностей механической обработки металлических деталей. Ее суть сводится к тому, что под воздействием ультразвука разрушается верхний слой материала. Обработка производится не самим ультразвуком, а смесью абразивных частиц, которые приводятся в действие звуком частотой от 16 до 30 кГц. Звук производится ударами специального инструмента.

В данном случае в качестве режущего инструмента выступают частицы абразива, поэтому к ним предъявляются повышенные требования к твердости. Так, при ультразвуковой обработке используются мелкие частицы карбида бора, электрокорунда, и прочее.

С помощью ультразвуковой обработки можно сформировать металлическую деталь по сквозному контуру с помощью специального полого инструмента. Кроме этого, технология ультразвуковой обработки позволяет обрабатывать глухие отверстия самых разных форм, и при этом добиться высокой точности и чистоты обрабатываемой поверхности.

Если использовать технологию ультразвуковых колебаний в процессе шлифования обычным алмазным кругом, то можно добиться более высокого качества поверхности и устранить сопутствующие шлифованию дефекты. Скорость обработки деталей из металла при обработке ультразвуком зависит от таких показателей, как плотность, твердость, форма и размер обрабатываемого изделия, а также вида абразивных частиц и режимов, которые используются в процессе обработки.

Электроэрозионная обработка металлов

Эта технология механической обработки металлов подразумевает разрушение слоя материала под воздействием разряда высокой мощности, который возникает между поверхностью детали и специальным электродом. Принцип действия этой технологии основывается на влиянии разряда с высокой температурой на металл. В канале разряда за короткое время выделяется огромное количество тепловой энергии. Она способна разогреть газовую среду до нескольких тысяч градусов.

Таким образом, за счет теплопроводности окружающей среды в месте разряда концентрируется поток тепла, который практически моментально разогревает прилегающую к зоне разряда поверхность детали, при этом испаряя небольшое количество металла. Так образуется эрозионная выемка. Для обеспечения необходимых условий работы разряда с необходимыми параметрами, а также для эффективного удаления остатков продуктов эрозии, деталь помещается в технологическую жидкость. Как правило, для этой цели используется обычная вода, масло или керосин.

Главное преимущество электроэрозионной обработки – возможность работать с металлами любой прочности, в том числе и твердосплавными. Кроме этого, метод электроэрозии позволяет выполнять отверстия любой сложности.

Гидроабразивная обработка металлов

При использовании этой технологии на поверхность заготовки воздействуют с помощью смеси воды и абразивных частиц. В результате такой обработки часть материала с поверхности детали удаляется. В результате использования гидроабразивной обработки поверхность изделия становится чистой и матовой, отсутствуют присущие обработке лезвийным материалом риски. Воздействие абразивных частиц на поверхность детали очень непродолжительно и имеет чисто ударный характер. В состав смеси, кроме абразива, добавляются химикаты, которые упрощают и ускоряют процесс обработки.

Главное отличие от обработки металла резанием, гидроабразивная обработка не оставляет практически никаких следов. Кроме этого, в результате бомбардировки поверхности абразивом, увеличивается усталостная прочность поверхности обрабатываемого изделия. Как известно, абсолютно все процессы мехобработки металла требуют приложения больших усилий и сопровождаются выделением большого количества тепла, что может привести к деформации поверхности детали. При использовании гидроабразивной технологии температура поверхности детали не меняется.

Абразивная обработка

Абразивная обработка металла пользуется популярностью в металлопромышленных предприятиях. Наиболее востребован этот метод обработки там, где производят и собирают различные узлы и механизмы и в процессе сборки требуется точное соединение деталей. Для абразивного метода обработки металла используют много различных, специальных инструментов. Выбирают их исходя из конкретных задач при обработке.

Есть основные инструменты для полировки или шлифовки металла, которые производят из наиболее прочных, натуральных или искусственных горных пород и материалов.

Инструмент естественного происхождения это:

Инструмент из искусственного материала:

Основная составляющая всех инструментов для абразивной обработки металла это кристаллы, они служат в роли небольших резцов. При механическом воздействии инструмента на поверхность изделия снимается очень тонкий слой металла. От величины кристаллов на абразивном инструменте зависит слой и грубость снятия метала. Отсюда следует, что инструмент с более крупным зерном используют для первоначальной, черновой обработке, а инструмент с мелкими зернами, финишной.

Форма, вид и жесткость абразивных инструментов существует различная: круги, листы, сегменты, как правило они состоят из более жесткого материала, с крупным алмазным зерном. Абразивный метод обработки металла служит для получения более гладкой поверхности с нужной шероховатостью.

Абразивная обработка состоит из некоторых этапов:

Шлифовка металла – используется для получения более точных параметров поверхности детали или например для заточки промышленных ножей.

Полировка металла – используют при сборке механизмов, чтобы минимизировать стыки между двумя сопрягаемыми деталями.

Хонингование металла – заключительный этап обработки отверстий после того как просверлили, отфрезеровали деталь или после отливки заготовки из металла. В работе используется исключительно инструмент с мягкой основой и наиболее мелким зерном абразива.

Абразивная обработка с помощью специальных инструментов играет не последнюю роль в промышленности и общем в механической обработке металла. Практически каждое производство по механической обработке металла на сегодняшний день применяет такой вид обработки или нуждается в услугах шлифовки, полировки и других финальных операциях по металлу, для получения идеальной поверхности детали и безупречный внешний вид. Абразивная обработка хорошо подходит для обработки мелких деталей используемых в машиностроении. Например, для деталей элементов внутренней отделки салона автомобиля. Каждое такое изделие должно быть выполнено с жесткими требованиями чертежа и отличаться качеством исполнения. Инструменты для абразивной обработки металла можно применять как для ручной, механической обработки металла, так и автоматизированной, с помощью специальных станков и линий. Ручной способ обработки используется на небольших производствах и цехах, где небольшой объем выпускаемой продукции. Специальные станки и линии там, где выполняются серийные заказы и большие партии деталей.

Почему вам стоит обращаться в нашу компанию

Наша компания работает на своих станочных мощностях, что позволяет выполнять работы не только быстрее посредников, но и с более выгодной ценой за токарные услуги.

Работаем с любыми видами стали:

- Черные виды сталей;

- Цветные стали;

- Нержавеющие стали;

- Чугун.

Мы оказываем полный спектр услуг по металлообработке на современном, точном оборудовании с помощью качественного режущего инструмента, что позволяет нашим специалистам получать максимальной точности детали с чертежом заказчика.

Источник