- Как хранят отработавшее ядерное топливо, а, главное, зачем?

- Хранение облученного ядерного топлива — сложный процесс, требующий повышенных мер безопасности. На Горно-химическом комбинате в г. Железногорск (Красноярский край) действуют водоохлаждаемое и сухое хранилища ОЯТ. Комбинат развивает технологии переработки отработавшего топлива, что поможет Росатому двигаться в сторону замыкания ядерного топливного цикла.

- Отходы или ценное сырье?

- Путь ОЯТ: от реактора до места хранения

- «Мокрое» хранилище

- Сухое хранилище

- Переработка ОЯТ

- Переработка облученного топлива: новые требования и инновационные подходы

- Одно из направлений Энергетической стратегии России на период до 2030 года предусматривает реализацию замкнутого ядерного топливного цикла (ЯТЦ). Это требует создания соответствующих предприятий, а также разработки инновационных технологий переработки ОЯТ тепловых реакторов для наработки исходного сырья для реакторов на быстрых нейтронах и обращения с РАО.

- РЕМИКС-топливо

- Совместная переработка ОЯТ РТН и РБН

- Совершенствование водных технологий

Как хранят отработавшее ядерное топливо, а, главное, зачем?

Хранение облученного ядерного топлива — сложный процесс, требующий повышенных мер безопасности. На Горно-химическом комбинате в г. Железногорск (Красноярский край) действуют водоохлаждаемое и сухое хранилища ОЯТ. Комбинат развивает технологии переработки отработавшего топлива, что поможет Росатому двигаться в сторону замыкания ядерного топливного цикла.

Отходы или ценное сырье?

Судьба ОЯТ может складываться по-разному. В большинстве стран ядерное топливо, отработавшее положенный срок в реакторе АЭС, считают радиоактивными отходами и отправляют в могильники или вывозят за рубеж. Сторонники такого подхода (среди них, например, США, Канада, Финляндия) придерживаются мнения, что на планете достаточно запасов урановой руды, чтобы осваивать дорогостоящий, сложный и потенциально опасный процесс переработки ОЯТ. Россия и еще несколько ядерных держав (в том числе Франция, Англия, Индия) развивают технологии переработки облученного топлива и стремятся к тому, чтобы в перспективе полностью замкнуть топливный цикл.

Замкнутый цикл предполагает, что полученное из урановой руды и отработавшее в реакторе топливо будет снова и снова перерабатываться и использоваться на АЭС. В результате ядерная энергетика фактически превратиться в возобновляемый ресурс, снизится количество радиоактивных отходов, а человечество будет обеспечено относительно дешевой энергией на тысячи лет.

Привлекательность переработки ОЯТ объясняется малой глубиной выгорания ядерного топлива в ходе одной кампании: на наиболее распространенных водо-водяных реакторах (ВВЭР) она не превышает 3-5%, на устаревших канальных реакторах большой мощности (РБМК) — всего 2 %, и только на реакторах на быстрых нейтронах (БН) может достигать 20 %, но таких реакторов промышленного масштаба пока всего два в мире (оба в России, на Белоярской АЭС). Таким образом, ОЯТ представляет собой источник ценных компонентов, в том числе изотопов урана и плутония.

Путь ОЯТ: от реактора до места хранения

Напомним, что на АЭС ядерное топливо поступает в виде тепловыделяющих сборок (ТВС), состоящих из герметичных стержней (тепловыделяющих элементов — ТВЭЛов), наполненных таблетками гексафторида урана.

Тепловыделяющая сборка для ВВЭР состоит из 312 ТВЭЛов, закрепленных на шестигранном каркасе (фото ПАО «НЗХК»)

Отработавшее ядерное топливо (ОЯТ) атомных электростанций требует особого обращения. Находясь в реакторе, ТВЭЛы накапливают большое количество продуктов деления, и даже спустя годы после извлечения из активной зоны выделяют тепло: на воздухе стержни разогревается до нескольких сотен градусов. Поэтому по окончании топливной кампании облученные сборки помещают в пристанционные бассейны выдержки. Вода отводит избыточное тепло и защищает персонал АЭС от повышенного уровня радиации.

Спустя три-пять лет ТВС все еще выделяют тепло, но временное отсутствие охлаждения уже не опасно. Атомщики пользуются этим, чтобы вывезти ОЯТ с электростанции в специализированные хранилища. В России отработавшее топливо отправляют на ПО «Маяк» (Челябинская область) и Изотопно-химический завод Горно-химического комбината (Красноярский край). ГХК специализируется на хранении топлива реакторов ВВЭР-1000 и РБМК-1000. На предприятии действуют «мокрое» (водоохлаждаемое) хранилище, построенное в 1985 году, и сухое, поэтапно запущенное в 2011-2015 гг.

«Для транспортировки ОЯТ ВВЭР по железной дороге топливные сборки помещают в ТУК (транспортный упаковочный комплект), сертифицированный по стандартам МАГАТЭ, — рассказывает Игорь Сеелев, директор Изотопно-химического завода ГХК. — Каждый ТУК вмещает 12 сборок. Такой контейнер из нержавеющей стали обеспечивает полную защиту персонала и населения от излучения. Целостность упаковки не нарушится даже в случае тяжелой железнодорожной аварии. Состав с ОЯТ сопровождает сотрудник нашего комбината и вооруженная охрана».

В пути ОЯТ успевает разогреться до 50-80 °С, поэтому прибывший на комбинат ТУК отправляют в узел расхолаживания, где к нему по трубопроводам подается вода со скоростью 1 см/мин — резко менять температуру топлива нельзя. Через 3-5 часов контейнер охлаждается до 30°С. Воду сливают, и переносят ТУК в бассейн глубиной 8 м — для перегрузки. Крышку контейнера открывают прямо под водой. И под водой же переносят каждый ТВС в 20-местный чехол для хранения. Конечно, никаких водолазов на ГХК нет, все операции выполняют с помощью особого крана. Этот же кран перемещает чехол со сборками в отсек хранения.

Освободившийся ТУК отправляют на дезактивацию, после которой его можно без дополнительных предосторожностей перевозить по железной дороге. В год ГХК выполняет более 20 рейсов на атомные станции, по несколько контейнеров в каждом эшелоне.

«Мокрое» хранилище

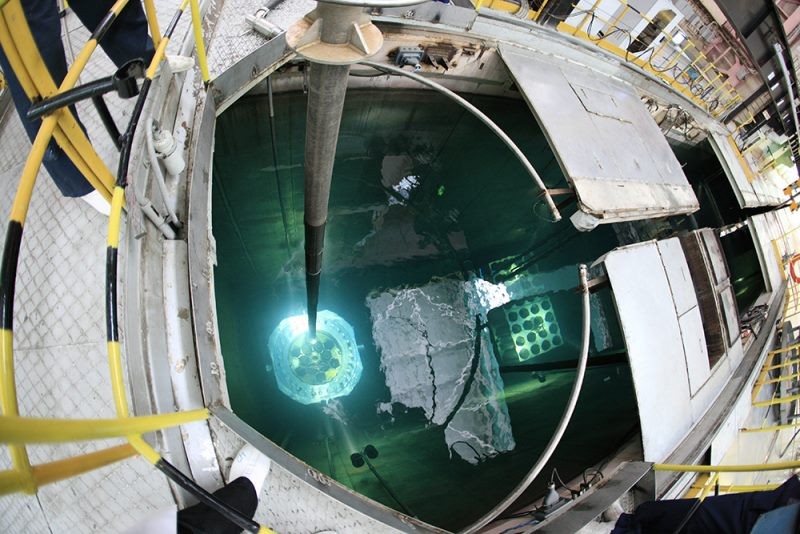

«Мокрое» хранилище можно было бы принять за гигантский школьный спортзал, если бы не металлические листы на полу. Если приглядеться, можно заметить, что желтые разделительные полосы — это узкие люки. Когда нужно поставить чехол в тот или иной отсек, кран движется по этим полосам как по направляющим, перемещая груз под водой.

Над сборками надежный барьер для излучения — двухметровый слой обессоленной воды. В зале хранилища нормальная радиационная обстановка. Гости даже могут пройтись по крышкам люков и заглянуть в них.

Хранилище спроектировано с учетом проектных и запроектных аварий, то есть устойчиво к невероятным по силе землетрясениям и другим малореальным происшествиям. Для безопасности бассейн хранилища разделен на 20 отсеков. В случае гипотетической течи каждый из этих бетонных модулей можно изолировать от остальных и перенести сборки в неповрежденный отсек. Продуманы пассивные средства поддержания уровня воды для надежного отвода тепла.

В 2011 году, еще до событий на Фукусиме, хранилище расширили и усилили меры безопасности. По итогам реконструкции в 2015 году было получено разрешение на эксплуатацию до 2045 года. Сегодня «мокрое» хранилище принимает тепловыделяющие сборки типа ВВЭР-1000 российского и зарубежного производства. Бассейны позволяют разместить более 15 тысяч ТВС. Вся информация о размещенном ОЯТ фиксируется в электронной базе данных.

Сухое хранилище

«Мы стремимся к тому, чтобы водоохлаждаемое хранилище было лишь промежуточным этапом перед сухим хранением или переработкой. В этом смысле стратегия ГХК и Росатома соответствует общемировому вектору развития, — поясняет Игорь Сеелев. — В 2011 году мы сдали в эксплуатацию первую очередь сухого хранилища ОЯТ РБМК-1000, а в декабре 2015 — завершили строительство всего комплекса. В том же 2015-м на ГХК было запущено производство МОКС-топлива из переработанного ОЯТ. В декабре 2016 года была выполнена первая перегрузка топлива ВВЭР-1000 из «мокрого» хранилища в сухое».

В зале хранения размещаются бетонные модули, а в них — герметичные пеналы с ОЯТ, заполненные азотно-гелиевой смесью. Охлаждает сборки наружный воздух, который самотеком поступает по воздуховодам. При этом не требуется принудительной вентиляции: воздух движется из-за определенного расположение каналов, а отвод тепла происходит за счет конвективного теплообмена. Принцип тот же, что у тяги в камине.

Хранить ОЯТ сухим способом значительно безопаснее и дешевле. В отличие от «мокрого» хранилища здесь нет расходов на водоснабжение и водоподготовку, не нужно организовывать циркуляцию воды. Объект не пострадает при потере электропитания, да и от персонала не требуется никаких действий, кроме собственно загрузки топлива. В этом смысле создание сухой технологии — огромный шаг вперед. Однако полностью отказаться от водоохлаждаемого хранилища нельзя. Из-за повышенного тепловыделения сборки ВВЭР-1000 должны находиться в воде первые 10-15 лет. Только после этого их можно перемещать в сухой зал или отправлять на переработку.

«Принцип организации сухого хранилища очень прост, — говорит Игорь Сеелев, — однако его никто не предложил раньше. Сейчас патент на технологию принадлежит группе российских ученых. И это подходящая тема для экспансии Росатома на международный рынок, потому что технологией сухого хранения интересуются во многих странах. К нам уже приезжали японцы, французы и американцы. Ведутся переговоры о том, чтобы на ГХК привозили ОЯТ с тех АЭС, которые российские атомщики строят за рубежом».

Запуск сухого хранилища был особенно важным для станций с реакторами РБМК. До его создания был риск остановки мощностей Ленинградской, Курской и Смоленской АЭС из-за переполнения пристанционных хранилищ. Нынешней емкости сухого хранилища ГХК достаточно, чтобы разместить отработанные сборки РБМК всех российских станций. Благодаря меньшему тепловыделению, их сразу направляют в сухом хранилище, минуя «мокрое». Здесь ОЯТ могут находиться на протяжении 100 лет. Возможно, за это время будут созданы экономически привлекательные технологии для его переработки.

Переработка ОЯТ

Планируется, что строящийся в Железногорске Опытно-демонстрационный центр (ОДЦ) по переработке отработавшего ядерного топлива будет сдан к 2020 году. Первый пусковой комплекс по производству МОКС-топлива (смешанное оксидное уран-плутониевое) выпускает всего 10 сборок в год, поскольку технологии пока отрабатываются и совершенствуются. В будущем мощность завода существенно вырастет. Сегодня на переработку можно отправлять сборки из обоих хранилищ Изотопно-химического завода, но очевидно, что с экономической точки зрения выгоднее начинать с переработки ОЯТ, накопившегося в «мокром» хранилище. Планируется, что в дальнейшем помимо сборок ВВЭР-1000 предприятие сможет перерабатывать ТВС реакторов на быстрых нейтронах, ТВС высокообогащенного урана (ВОУ) и ТВС зарубежного дизайна. На производстве будут получать порошок закиси-окиси урана, смесь оксидов урана, плутония, актинидов и отверждённые продукты деления.

ОДЦ позиционируется как самый современный в мире радиохимический завод поколения 3+ (заводы французской компании Areva имеют поколение 2+). Главная особенность внедряемых на ГХК технологий — отсутствие жидких и меньшее количество твердых радиоактивных отходов при переработке ОЯТ.

МОКС-топливо поставляется на реакторы типа БН Белоярской АЭС. Также Росатом работает над созданием РЕМИКС-топлива, которое после 2030 года, возможно, будет использоваться на реакторах типа ВВЭР. В отличие от МОКС-топлива, где плутоний смешивается с обедненным ураном, РЕМИКС-топливо планируется изготавливать из смеси плутония с обогащенным ураном.

При условии, что в стране будет достаточное количество АЭС с разными типами реакторов, работающих на смешанном топливе, Росатому удастся приблизиться к замыканию ядерного топливного цикла.

Источник

Переработка облученного топлива: новые требования и инновационные подходы

Одно из направлений Энергетической стратегии России на период до 2030 года предусматривает реализацию замкнутого ядерного топливного цикла (ЯТЦ). Это требует создания соответствующих предприятий, а также разработки инновационных технологий переработки ОЯТ тепловых реакторов для наработки исходного сырья для реакторов на быстрых нейтронах и обращения с РАО.

ЯТЦ – это совокупность способов добычи урана, производства топлива для ядерных реакторов, его использования и утилизации. Топливный цикл может быть открытым или замкнутым в зависимости от обращения с ОЯТ.

При открытом цикле уран обогащают и используют для изготовления топлива, а ОЯТ захоранивают как радиоактивные отходы. Преимущество такого цикла состоит в исключении трудоемкого этапа переработки облученного топлива, однако это экстенсивное направление в ядерной энергетике. Развитие ограничено количеством природного урана, при этом природный делящийся материал – 235 U – используется далеко не полностью. При использовании в открытом цикле в легководных реакторах известные ресурсы урана, по оценкам, истекут еще до окончания этого столетия. В то же время окончательная изоляция ОЯТ пока не реализована, этот вопрос находится в стадии отложенного решения.

Основное преимущество замкнутого ЯТЦ – возможность использования энергии не только 235 U, но и плутония, образующегося при облучении 238 U.

Наиболее технически проработанным подходом к развитию атомной энергетики РФ в ближайшей перспективе является продолжение эксплуатации существующего парка реакторов ВВЭР и замыкание топливного цикла с использованием реакторов на быстрых нейтронах (РБН).

В 70-х годах XX века интерес к реакторам на быстрых нейтронах был очень высок, однако затем в США, Германии, Великобритании и Франции программы развития РБН были приостановлены из-за наличия значительных запасов природного урана, используемого в реакторах на тепловых нейтронах (РТН). Однако сегодня внимание к реакторам на быстрых нейтронах в России, Японии, Китае и Индии опять возросло в связи с ограниченностью ресурсов природного урана.

Использование реакторов на быстрых нейтронах открывает путь к резкому увеличению количества производимой электроэнергии за счет вовлечения в цикл 238 U и возможности расширенного производства плутония. Однако для этого требуется решение многих сложных технических задач.

Конкурентоспособность АЭС с РБН будет обусловлена, главным образом, расходами на изготовление МОКС-топлива, производство электроэнергии и переработку ОЯТ, а также затратами на транспортировку и хранение ОЯТ. При этом надо иметь в виду, что главным конкурентом замкнутого ЯТЦ РБН является ЯТЦ РТН, который уже имеет развитую инфраструктуру по всему топливному циклу. Тем не менее, и она требует дальнейшего развития и решения ряда задач, прежде всего, более эффективного обращения с ОЯТ.

РЕМИКС-топливо

Наиболее привлекательный вариант, позволяющий осуществить эффективный запуск замкнутого ЯТЦ для РБН, – модернизация существующей инфраструктуры РТН с использованием РЕМИКС-топлива и последующим созданием собственной инфраструктуры замкнутого ЯТЦ РБН.

Классический подход к использованию делящихся нуклидов урана и плутония, содержащихся в ОЯТ, состоит в их выделении при переработке, повторном дообогащении регенерированного урана и использовании плутония для изготовления МОКС-топлива с обедненным ураном. Из-за сложности данная схема не реализована ни в одной стране мира. В последнее время в России прорабатывается предложение Радиевого института по использованию в реакторах ВВЭР-1000 РЕМИКС-топлива (REMIX – Regenerated Mixture of U-, Pu-oxides), получаемого непосредственно из неразделенной смеси урана и плутония, которые выделяются при переработке ОЯТ после подпитки природным обогащенным ураном (рис. 1). Эта технология подразумевает повторное использование не только плутония, содержащегося в ОЯТ, но и остаточного количества 235 U.

Как показали расчеты, использование РЕМИКС-топлива (1,0-1,5% Pu + 2,5% 235 U) позволяет многократно рециклировать все количество урана и плутония, выделяемого из ОЯТ РТН, при 100%-ной загрузке активной зоны реактора ВВЭР-1000 таким топливом. Даже при пяти рециклах состав нуклидов урана и плутония меняется несущественно.

Использование РЕМИКС-топлива, по сравнению с открытым ЯТЦ, позволяет снизить потребление природного урана в РТН на 20% при каждом рецикле. Этот показатель вдвое больше, чем при использовании МОКС-топлива во Франции.

Переработка ОЯТ РЕМИКС-топлива предусматривает совместное выделение регенерированных урана и плутония, поэтому не требуется их разделения, а также исчезает аффинажный цикл очистки плутония, что упрощает технологию. Образование при этом совместного раствора урана и плутония создает предпосылки для получения порошков – твердых растворов урана и плутония методом прямой денитрации раствора, без жидких РАО. Как показали исследования в ряде стран, в том числе в России в Радиевом институте, такие порошки пригодны для получения МОКС- или РЕМИКС-топлива и позволят в перспективе сократить затраты на их изготовление.

При добавлении в неразделенную смесь урана и плутония обогащенного природного урана при изготовлении РЕМИКС-топлива используется уран с обогащением менее 20% по 235 U. В этом случае рециклирование регенерированных урана и плутония в виде РЕМИКС-топлива в тепловых реакторах соответствует требованиям нераспространения делящихся материалов в большей степени, чем традиционная переработка ОЯТ, сопровождающаяся выделением плутония.

Таким образом, использование РЕМИКС-топлива в тепловых реакторах со 100%-ной загрузкой активной зоны позволяет сократить расход природного урана, обеспечить полный рецикл регенерированных урана и плутония при соблюдении требований нераспространения делящихся материалов.

Совместная переработка ОЯТ РТН и РБН

Одной из трудностей при запуске атомной энергетики с использованием реакторов на быстрых нейтронах является создание собственной инфраструктуры, начиная с переработки ОЯТ и кончая изготовлением МОКС-топлива. Поскольку на начальном этапе количество РБН будет невелико, то загрузка обслуживающих их предприятий будет мала, и, следовательно, экономически не выгодна. Пусковой этап может продлиться достаточно долго, и все это время необходимо будет вкладывать дополнительные средства. Эта проблема может быть решена за счет использования на начальном этапе инфраструктуры РТН.

Запуск РБН требует значительного накопления плутония. Однако при частичной загрузке активной зоны быстрого ректора ТВС из природного обогащенного урана можно увеличить число запускаемых РБН. При этом объем переработки ОЯТ тепловых реакторов будет существенно ниже, чем при использовании в активной зоне РБН только МОКС-топлива.

Наиболее экономный способ, с точки зрения использования плутония и минимизации объемов переработки ОЯТ РТН, представляет собой вариант пуска РБН с загрузкой 100% активной зоны топливом из обогащенного урана с последующим переходом на МОКС-топливо. При этом ОЯТ РБН из обогащенного урана перерабатывается совместно с ОЯТ ВВЭР-1000, а ОЯТ МОКС-топлива – вместе с ОЯТ РБМК. Выделенный плутоний поступает на изготовление свежего MOКС-топлива. Уран, полученный при переработке ОЯТ РБН и ВВЭР, идет на получение топлива для ВВЭР, выделенный при переработке ОЯТ БН и РБМК – на захоронение, так как содержание 235 U в этом продукте будет существенно ниже, чем в природном уране (рис. 2). Такую переработку возможно провести с использованием гидрометаллургических методов.

Постепенно, по мере наработки плутония, активная зона заполняется МОКС-топливом. Уже через несколько лет работы она практически полностью будет загружена таким топливом, и реактор станет работать исключительно на нем до окончания эксплуатации.

Совершенствование водных технологий

Использование гидрометаллургических методов на первом этапе работы РБН позволит постепенно проводить подготовку к использованию «сухих» технологий переработки ОЯТ.

Однако существующие методы необходимо модифицировать в соответствии с ужесточающимися экологическими требованиями. Технологии должны быть экологически безопасными, исключающими попадание в окружающую среду РАО, включая жидкие и газообразные, а также экономически привлекательными, то есть затраты на переработку должны быть сопоставимы с расходами на длительное контейнерное хранение и гораздо дешевле прямого захоронения ОЯТ.

Для дальнейшего развития водной переработки ОЯТ необходима инновационная технология, которая обеспечит замкнутый водооборот и полное прекращение сбросов ЖРО всех категорий в окружающую среду. Решение этой задачи с одновременным снижением стоимости переработки является главной целью при создании технологии перерабатывающего завода третьего поколения, прототипом которого должен стать опытно-демонстрационный центр на ГХК.

Следует отметить, что по мнению французских специалистов, на заводе 3-го поколения должен быть реализован принцип нераспространения ядерных материалов и использоваться более совершенное оборудование. В качестве технологии предлагается COEX-процесс. Однако у этого проекта те же недостатки, что и французских заводов 2-го поколения – сброс большого объема НАО в океан.

Таблица. 1. Разработка технологии переработки ОЯТ для завода третьего поколения

Поколение завода

Образец действующего завода

Источник