- Особенности утилизации ртутьсодержащих отходов

- Что входит в ртутьсодержащие отходы

- Как утилизируют ртутьсодержащие отходы

- Основные требования к утилизации ртутьсодержащих отходов

- Классификация ртутьсодержащих отходов

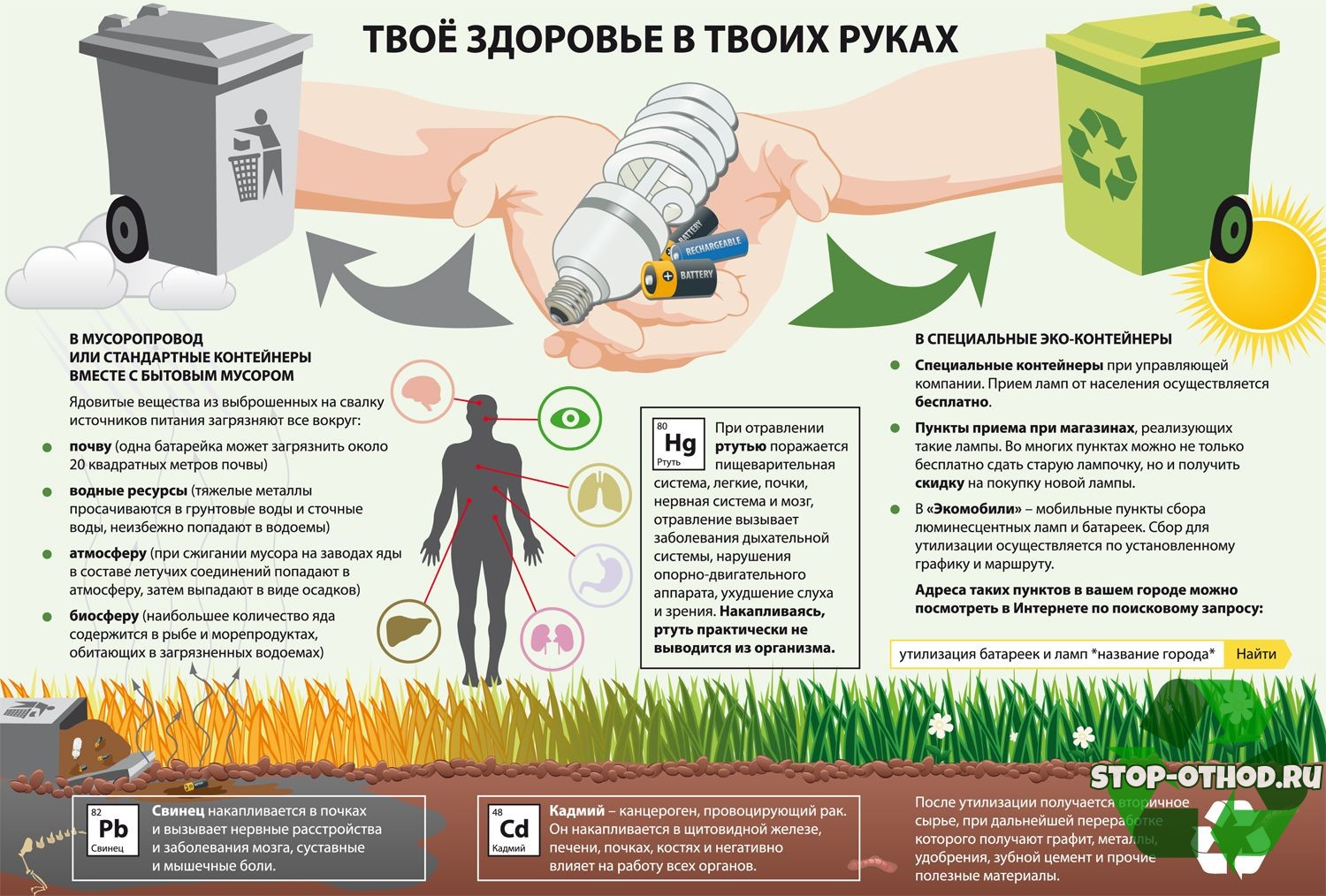

- Опасность ртутьсодержащих отходов

- Ситуация в России

- Требования к сбору и хранению отходов

- Правила транспортировки

- Правила обезвреживания и утилизации отходов

- Термическая демеркуризация

- Новые методы демеркуризации

- Переработка и обезвреживание ртутьсодержащих отходов

- Основные виды отходов потребления, содержащих ртуть

- Основные направления утилизации ртутьсодержащих отходов

- Технология вакуумной дистилляции РСО

- Технология термической демеркуризации РСО

- Технология реагентной демеркуризации

- Технология противоточной продувки

- Переработка люминофора

- Ртутьсодержащие гальванические элементы

- Технология переработки гальванических элементов

- Установка для переработки марганцево-цинковых гальванических элементов

Особенности утилизации ртутьсодержащих отходов

Ртуть не только токсична и опасна. Коварство химического вещества в том, что его пары не имеют запаха, а их концентрация в атмосфере в больших городах достигает предельных значений. Причина – бесконтрольный вывоз на свалку ртутных ламп, термометров, гальванических элементов. Существует целая отрасль по утилизации ртутьсодержащих отходов. Однако, несмотря на это, проблема до конца не решена: ртуть все так же представляет опасность для людей и экологии.

Что входит в ртутьсодержащие отходы

- Некондиционная, металлическая ртуть, ее остатки, ртутьсодержащий стеклобой, включая стеклянные термометры.

- Отработанные лампы – энергосберегающие, люминесцентные, ДРЛ, бактерицидные, а также трубки и бракованные элементы.

- LCD-мониторы, ЖК-панели телевизоров, другие устройства, содержащие ртуть, которые пришли в негодность.

- Люминесцентные лампы с люминофором

- Тара и чехлы для сбора и временного хранения всех типов ртутьсодержащих ламп, включая демеркуризационный комплект.

- Канистры для сбора медицинских термометров.

В составе люминесцентной лампы содержится от 30 до 300 мг ртути. Большая часть негодных к использованию ламп, а это десятки миллионов в год, попадает на свалки. Стеклянные колбы разрушаются – пары ртути выходят в атмосферу. Вместе с батареями и аккумуляторами на полигоны также попадает около 40 тонн ртути за год.

Как утилизируют ртутьсодержащие отходы

Разбитые градусники, люминесцентные лампы, другие изделия такого типа на предприятиях собирают в герметичные полиэтиленовые мешки и транспортируют на утилизацию ртутьсодержащих отходов. Основная задача – обезвредить пары ртути.

На начальном этапе отходы разделяют на компоненты – стекло, цоколи ламп, жидкости, металлы, ртутьсодержащий люминофор. Затем подвергают утилизации по одной из технологий:

- Термическая демеркуризация с получением ртутьсодержащего шлама.

Под действием высокой температуры в печи пары опасного вещества конденсируются в виде ступпы – смеси капель ртути с пылью руды. После повторного обжига ртутьсодержащий шлам переходит в мелкодисперсное состояние. Его очищают и разливают по баллонам. В дальнейшем продукт переработки используется для производства хлорида или фосфата ртути, других соединений.

- Реагентная демеркуризация растворами перманганата калия, хлорного железа, препаратами на основе йода, сульфида натрия и др.

Раздробленные ртутьсодержащие изделия обрабатывают химическими демеркуризаторами – ртуть переводится в трудно растворимые соединения.

- Вакуумная дистилляция с криоконденсацией паров и получением металлической ртути чистотой не менее 95 %.

Отходы попадают в вакуум, где опасный пар конденсируется. Его вымораживают жидким азотом. Собранная металлическая ртуть размораживается и стекает в приемник.

- Противоточная продувка с получением концентрата ртути.

Ртутьсодержащие фракции поступают в печь, а газовые выбросы из нее – в систему очистки. После противоточной продувки отходы полностью очищаются от остаточных загрязнений ртутью. Конечная продукция – цементно-люминесцентные блоки, упакованные в мешки из полиэтилена, ртутный концентрат и стеклобой.

Несмотря на то, что термическая демеркуризация обходится относительно недорого, а на выходе дает сырье для повторного использования, у технологии есть и минусы. Высокие температуры увеличивают риски возгорания, поэтому и требования к безопасности очень высоки, необходимо специальное защитное оборудование.

Нельзя назвать безупречными и другие технологии утилизации ртути, поэтому разработка новых способов обезвреживания опасного металла и его паров не прекращается. Но не менее актуальна и другая проблема – недобросовестное отношение многих к ртутьсодержащим отходам. Не все задумываются о том, какие отходы нельзя выбрасывать в мусорный бак, и безапелляционно отправляют туда разбитые стеклянные термометры и люминесцентные лампы.

Чтобы такие отходы попали к месту переработки, а не оказались на полигонах ТБО, их необходимо правильно собирать и сдавать в специальные точки приема. Если каждый из нас задумается об этом уже сегодня, возможно, завтра ситуация изменится.

Источник

Основные требования к утилизации ртутьсодержащих отходов

Ртуть издревле считалась королем металлов. В современном производстве её редким химическим свойствам нашлось применение в электротехнике, производстве приборов, промышленном комплексе и других важных отраслях.

Примечательным является тот факт, что ртуть сложно заменить другим веществом.

Однако помимо положительных качеств, жидкий металл обладает очень высокой токсичностью для человеческого организма и окружающей среды.

Поэтому хранение и утилизация ртутьсодержащих отходов должны регламентироваться соответствующими законами и правилами безопасности.

Классификация ртутьсодержащих отходов

Согласно ГОСТу 12.1.007-76, все отходы в Российской Федерации разделяются на шесть классов, от практически не опасных, до чрезвычайно опасных. Последние наносят экологии непоправимый ущерб, который не будет восстановлен со временем.

Ртутьсодержащие отходы относятся к последней категории, и имеют четыре группы.

Каждая из групп характеризуется следующим количеством ртути, содержащейся в отработанном изделии:

- К первой категории относятся отходы, содержащие металлическую ртуть, которая загрязнена инородными материалами или растворенными химическими элементами. Содержание металла должно быть не меньше 95%.

- Вторая группа, это предметы содержащие ртуть в количестве от 50% и больше.

- В третью категорию входят отходы с неорганическими или органическими соединениями с ртутью, чья доля составляет 0,026% — 50%.

- В последнюю группу входят отходы с массовым содержанием токсичного металла от 0,00021% (норма содержания металла в почве), до 0,026%.

Опасность ртутьсодержащих отходов

Основным источником попадающих в воздух токсичных соединений с жидким металлом являются ртутные термометры и лампы.

При огромном сроке эксплуатации стоимость таких изделий сравнительно небольшая. Это и является причиной массового применения данных предметов, и как следствие большого количества отходов.

Для безопасности людей и экологической обстановки, изделия с истекшим сроком эксплуатации должны перерабатываться согласно установленным правилам.

Помешать этому могут следующие факторы:

- Недостаточное количество специальных ёмкостей для сбора ртутьсодержащих изделий. В итоге такие предметы попадают в ТБО.

- Низкий уровень контроля над сбросом отходов предприятиями и промышленными комплексами. В итоге окружающая среда подвергается токсичной опасности.

Под воздействие ртути попадает нервная система человека, что обуславливается эмоциональной неустойчивостью, высокой утомляемостью, проблемами со сном и памятью.

Страдает ЖКТ и сердечная системы, могут начаться боли в конечностях. Происходит отравление биогеноциноза окружающей местности.

Ситуация в России

Согласно прошлогодней открытой статистике, в Российской Федерации накоплено порядка 700,000 т ядовитых отходов.

С каждым годом эта цифра увеличивается на 10,000 тонн.

Такая картина наблюдается из-за следующих недостатков:

- Нынешней способности государства переработать ртутьсодержащее сырье достаточно для демеркуризации 2,000-3,000 тонн в год. Необходимо обезвреживать на порядок больше (20,000-30,000 тонн).

- Чтобы исключить возможность проникновения ртути в природу, она должна храниться в специализированных помещениях. В России наблюдается недостаток специальных бункеров для правильного хранения ртутьсодержащих отходов.

Требования к сбору и хранению отходов

Отработанные ртутьсодержащие отходы хранятся на протяжении шести месяцев. Площадка, выбранная для этих целей, должна располагаться отдельно от помещений бытового или производственного назначения.

Склад для временного хранения отходов должен хорошо вентилироваться и быть защищенным от атмосферных явлений, а также иметь надежно запираемые двери с предупреждением в виде знака ядовитых веществ, и данными о лице, которое отвечает за хранение отходов.

Поврежденные предметы с содержанием ртути запрещается хранить более суток. Контейнеры для хранения должны соответствовать стандартам тары, которые исключают возможность проникновения паров ртути в атмосферу.

Учет появления и складирования отработанных изделий с содержанием ртути производится в специальном журнале учета ртутьсодержащих отходов.

Передача отходов с места временного хранения специальным организациям, которые занимаются вывозом и переработкой, должна сопровождаться записью и подписью ответственного лица.

Правила транспортировки

Заниматься вывозом и транспортировкой ртутьсодержащих отходов к месту демеркуризации имеют права организации, имеющие лицензию на данный род деятельности.

К перевозке предъявляются такие требования:

- На всей протяженности маршрута мусор, содержащий ртуть, хранится в специальных контейнерах, предназначенных для транспортировки отработок.

- Все ёмкости для хранения имеют маркировку ядовитой опасности.

- Транспорт оборудуется так, чтобы при дорожной аварии вероятность выделения паров ртути в воздух была минимальной.

- Сотрудники работают в специальных костюмах и респираторах.

Правила обезвреживания и утилизации отходов

Законодательство запрещает захоронение содержащих ртуть остатков в чистом виде. Для обезвреживания (демеркуризации) токсичных ртутьсодержащих отработок разработаны несколько методов.

Правила переработки включают в себя следующие требования:

- Демеркуризация остатков, независимо от метода, должна проводиться только лицензированными предприятиями исключительно на их территории.

- Обезвреживание ртути производят в полном соответствии с законодательными актами.

- Организация, чей род деятельности — утилизация и демеркуризация, обязана вести журналы с перечнем количества полученных веществ, информацией о переработанном мусоре и полученном сырье.

Отдельно стоит отметить метод противоточной продувки, который применяется для демеркуризации люминесцентных светильников. Он позволяет собрать ртуть, пригодную для дальнейшей переработки.

Это самый эффективный метод обезвреживания токсичного металла. Для медицинских градусников применяется амальгамирование, в ходе которого ртуть смешивается с медью, цинком, серой и т.д.

Термическая демеркуризация

Основной способ обезвреживания ртутьсодержащих отходов — это использование термических методов демеркуризации.

Данные методы основываются на точке кипения жидкого металла — 357 градусов.

Существует три метода термической переработки:

- Тепловая обработка в установках с электрическим нагревателем.

- Термо-вакуумная переработка под давлением до 0,01 мм ртутного столба.

- Термохимическая демеркуризация.

Термические методы обезвреживания ртутьсодержащих отходов имеют свои минусы в виде высокой энергоемкости, больших температур, вероятности выделения газов в атмосферу.

Процесс получения ртути из газа также является недоработанным. Из-за этих недостатков продолжаются поиски новых технологий очистки отработанных изделий, содержащих ртуть.

Новые методы демеркуризации

Многообещающим является гидрометаллургический способ утилизировать ртуть. Суть способа заключается в измельчении ртутьсодержащих ламп и двухэтапной отмывке соединений ртути со стекла при помощи йодистого калия и натрия.

При этом процессе разница температур колеблется в районе 20-50 С°, что снижает затраты на мониторинг и безопасность из-за сверхвысоких температур.

Оставшиеся после обезвреживания соли цементируются алюминием в виде гальванических отходов. Жидкофазный метод относится к экологически чистым и позволяет извлечь всю возможную ртуть.

Источник

Переработка и обезвреживание ртутьсодержащих отходов

Вопрос охраны окружающей среды от вредных промышленных отходов, в том числе и ртутьсодержащих, остро стоит как в нашей стране, так и во всех промышленно развитых странах.

В соответствии с химическими, биологическими свойствами ртути и ее соединений и санитарно-токсикологическими показателями с целью предотвращения загрязнения окружающей среды ртутью предлагается номенклатура ртутьсодержащих отходов (РСО), подлежащих обязательному обезвреживанию.

Предварительная обработка (ПО) ртутьсодержащих отходов потребления заключается в сливе из отходов металлической ртути, которая соответствует загрязненной ртути (код 353301100) предлагаемого классификатора или 1 сорту класса Д по классификатору ГОСТа 1639-93 «Лом и отходы цветных металлов и сплавов». Изделия, из которых слита ртуть, переходят в другой вид отходов, содержащих 1-20 % металла.

Основные виды отходов потребления, содержащих ртуть

- Люминесцентные ртутные лампы (до 100 млн. шт. ежегодно выходит из строя)

- Термометры и другие ртутьсодержащие медицинские приборы

- Ртутьсодержащие приборы школьных, учебных и научно-исследовательских лабораторий

- Гальванические элементы

- Ртутьсодержащие электротехнические устройства

Основные направления утилизации ртутьсодержащих отходов

- Демеркуризация растворами хлорного железа, перманганата калия, препаратов на основе йода, сульфида натрия и других

- Вакуумная дисцилляция отходов с криогенной конденсацией паров ртути с получением металлической ртути

- Термическая демеркуризация отходов с получением ступпы

- Метод противоточной продувки с получением концентрата ртути

Технология вакуумной дистилляции РСО

Технология вакуумной дистилляции ртутьсодержащих отходов включает:

- загрузку отходов а камеру

- нагрев отходов под вакуумом

- криоконденсацию паров ртути

- выгрузку демеркуризованных отходов

Конечная продукция – ртуть металлическая чистотой не менее 95%.

Процесс вакуумной дистилляции ртутьсодержащих отходов реализован фирмой ФИД-Дубна на установке УРЛ-2м.

Принцип действия установки основан на сильной зависимости давления насыщенного пара ртути от температуры. Обрабатываемые лампы разрушаются в камере установки, нагреваются до температуры быстрого испарения ртути, а пары ртути откачиваются вакуумной системой установки через низкотемпературную ловушку (НТЛ), на поверхности которой происходит конденсация ртути, стекающей в сборник в виде жидкого металла после размораживания ловушки.

Технология термической демеркуризации РСО

Технология термической демеркуризации отходов включает:

- Загрузку в дробилку

- Подачу в шнековую электропечь

- Термическую демеркуризацию при температуре 550 ºС

- Очистка газа от пыли и разложение органики при температуре 800-900 ºС

- Конденсацию с получением ступпы

- Выгрузку отходов

Конечная продукция:

- ступпа с содержанием ртути не менее 75%

- ртутьсодержащий сорбент с содержанием ртути около 5%

Отработанные ртутьсодержащие лампы сортируют: битые лампы и горелки дуговых ламп (ДРЛ) отдельно складируются в герметичную тару и по мере накопления передают в дробилку. Целые лампы перед демеркуризацией разбивают на компоненты (колба, горелка, арматура, цоколь, резистр). Целые отработанные люминесцентные лампы поступают на переработку на специальный дозирующей тележке, из которой поштучно элеватором подаются в дробилку; стеклобой вместе с ртутью и металлами через отсекающий клапан подают в шнековую электропечь для термической демеркуризации.

Отсекающие клапаны обеспечивают разобщение газового пространства печи, дробилки и разгрузочного конвейера. В печи бой ламп нагревают до 550 ºС, и он перемещается шнеком к выгрузочному окну.

Ртуть, перешедшая в парообразное состояние, в потоке газов поступает в фильтр-дожигатель, где происходит их очистка от пыли и разложение при 800-900 ºС органики на углекислоту, газ и воду.

Очищенный газ поступает в водоохлаждаемый конденсатор, где ртуть конденсируется в шлам (ступпу).

Стеклобой через водоохлаждаемый конвейер поступает на участок обогащения для разделения на компоненты с целью дальнейшего использования в строительно-дорожных работах.

Цветные металлы (латунь) направляют во Втормет. Ртутьсодержащий шлам (ступпа) и адсорбер по мере накопления в нем ртути направляют на утилизацию на Никитинский ртутный комбинат.

Технологический газ из конденсатора после доочистки в фильтре и двойной очистки в адсорбере выбрасывается в атмосферу. Установка работает под разряжением (50-100 Па), что позволяет избежать выбросов ртути в рабочее помещение.

Технология реагентной демеркуризации

Технология реагентной демеркуризации ртутьсодержащих ламп включает:

- Подачу ламп в ванну с рабочим раствором

- Разрушением ламп

- Демеркуризацию ламп в течение 6 часов

- Промывка отходов ламп

- Выгрузка отходов

- ртутьсодержащий шлам

- стеклобой

Установка демеркуризации линейных люминесцентных ртутных ламп «Сэлта-1»

Технологическая цепочка такова: неразрушенные лампы → разрушение с одновременной нейтрализацией ртути демеркуризационным раствором → разделение продуктов переработки по фракциям (ртутнолюминофорный шлам, стеклобой, алюминиевые колпачки) → отправка полученных продуктов потребителям.

Технологические решения позволяют избежать недостатков:

- термических способов, связанных с вакуумированием аппаратуры, периодичностью процесса, безопасностью обслуживания, сложными системами конденсации ртутьсодержащих паров и т.д.

- гидрометаллургических способов, требующих очистки от ртути и других вредных компонентов технологических стоков, и переработки и хранения образующихся ртутьсодержащих продуктов.

Использование разрешенного Санэпиднадзором реагента-демеркуризатора обеспечило перевод ртути в нетоксичный ртутнолюминофорный шлам, по своим характеристикам соответствующий классу Г «Прочие ртутные отходы» (сорт 1, ГОСТ 1639-78/3.5.101).

Стеклобой со средним содержанием ртути менее 2,1 мг/кг, соответствует ГОСТ 21-7-74 «Стеклобой для стекольной промышленности».

Алюминиевые цоколи не содержат ртути, соответствуют алюминиевому лому, сорт 1, группа кл.А.

Технология противоточной продувки

Технология переработки люминесцентных ртутьсодержащих ламп методом противоточной продувки (Экотром) включает:

- Загрузку ламп в специальную камеру

- Измельчение и противоточная продувка отходов на специальном устройстве

- Выгрузку отходов

- Очистку воздуха на рукавном фильтре (>кассетный фильтр > адсорбер > адсорбер > адсорбер >)

- Сорбцию ртути

Конечная продукция:

- твердый осадок рукавного фильтра ртути до 0,8% превращают в цементно-люминофорные блоки, которые упаковывают в мешки из ПЭ

- ртутный концентрат

- стеклобой

Принцип действия так называемой «холодной и сухой» вибропневматической установки «Экотром-2» основан на разделении ртутных ламп на главные составляющие: стекло, металлические цоколи и ртутьсодержащий люминофор. Очищенные от ртути стеклобой и металлические цоколи (алюминиевые и стальные) используются как вторичное сырье.

Люминофор также является сырьем для получения ртути на специализированных предприятиях( например на ртутном руднике ЗАО НПП «Кубаньцветмет») или на малогабаритных установках типа УРЛ-2М производства ФИД-ДУБНА.

Доставленные в специальных контейнерах (бочки из оцинкованного железа с чехлами) ртутные лампы подаются в узел загрузки.

За счет высокого разряжения в пневмо-вибрационном сепараторе лампы одна за другой непрерывно подаются в ускорительную трубу, попадают в дробилку и измельчаются до крупности стекла до 8 мм.

Цоколи отделяются от стекла на вибрирующей решетке и удаляются в сборник – технологический контейнер. Заполненный цоколями технологический контейнер направляется в демеркуризационно–отжиговую электрическую печь, газовые выбросы из которой поступают в систему очистки. В результате термической обработки цоколи полностью очищаются от остаточных загрязнений ртутью. Доочистка цоколей от ртути может быть осуществлена также на установке УРЛ-2М.

Переработка люминофора

Отделение люминофора – главного носителя ртути, от стекла осуществляется за счет выдувания его в противоточно движущейся системе «стеклобой-воздух» в условиях вибрации. Очищенное от люминофора стекло поступает в бункер-накопитель. Конструкция пневмо-вибрационного сепаратора с дробилкой обеспечивает в процессе работы очистку стекла от ртути до величин значительно меньших ПДК ртути в почве 2,1мг/кг. Основная масса люминофора улавливается в циклоне и попадает в сборник люминофора (представляющий собой транспортную металлическую бочку с полиэтиленовым мешком-вкладышем и специальной крышкой). Остальные 3-5% люминофора осаждаются в приемнике рукавного фильтра и в дальнейшем также упаковываются в транспортные металлические бочки.

Воздушный поток последовательно очищается от люминофора в циклоне, рукавном фильтре и адсорбере. Очистка воздуха от паров ртути происходит в адсорбере до содержания ртути в воздухе менее 0,0001 мг/м 3 . При превышении содержания ртути значения ПДК в выбросах в атмосферу производится замена отработанного активированного угля в адсорберах.

Вместе с люминофором в металлические бочки с полиэтиленовым вкладышем упаковывается отработанный активированный уголь, а также загрязненная обтирочная ветошь.

Вода после санитарной обработки помещения и периодической демеркуризации установки, скапливаемая в футерованном приямке, идет на смачивание люминофора.

Ртутьсодержащие гальванические элементы

Проблема утилизации ртутьсодержащих гальванических элементов (ГЭ) возникла в нашей стране четверть века назад, когда был начат выпуск щелочных марганцево-цинковых ГЭ, содержащих до 0,1 % ртути.

В нашей стране потребность ГЭ составляет более 1 млрд штук в год. В связи с тем, что до настоящего времени сбор и переработка отходов производства и отработанных ГЭ не организованы, они попадают на свалки, загрязняя окружающую среду. При этом ежегодно безвозвратно теряется большое количество ценных компонентов: более 20 тыс. т цинка, 20 тыс. т марганца, 150 т ртути, 25 тыс. т железа.

На территориях заводов, производящих ГЭ, накопилось от 2 до 5 тыс. т отходов, содержащих 2000 — 5000 кг ртути.

По «Санитарным правилам проектирования, строительства и эксплуатации полигонов захоронения неутилизируемых промышленных отходов» (утверждены Минздравом 22.08.77 г. № 1746-77) захоронение ртутьсодержащих отходов (РСО) необходимо проводить в металлических контейнерах, подвергающихся двойному контролю на герметичность (до и после заполнения) с бетонной облицовкой в траншеи с гидроизолирующим покрытием стенок и дна.

На территориях областей, где расположены заводы, полигонов для захоронения РСО нет. Строить такие полигоны только для заводских отходов экономически невыгодно. Целесообразнее было бы не захоранивать, а утилизировать ртутьсодержащие ГЭ, в которых 11 — 15% цинка, 20 — 27 диоксида марганца, 40 — 45 железа.

Ежегодно в России используется 350 — 400 т ртути, что приводит к образованию примерно 10 тыс. т РСО со средним содержанием металла 2 — 4 %. После распада СССР Россия осталась практически без ртутных месторождений. Существующие мощности могут удовлетворить 10 % потребностей промышленности.

Основные ртутные месторождения остались в странах СНГ, и в настоящее время потребности в ртути Россия покрывает за счет импорта. В то же время на территории России имеется 500 тыс. т РСО, ежегодно к ним добавляется 10 тыс.т. По существу, такие отходы представляют собой «экологическую бомбу замедленного действия». Ежегодная переработка только 4 % РСО может полностью решить проблему импорта ртути. При этом заметно уменьшилась бы экологическая опасность, связанная с РСО.

В нашей стране в основном перерабатываются и утилизируются ртутьсодержащие шламы производства каустической соды, ртутьсодержащие катализаторы и ртутьсодержащие лампы, РСО металлургической, химической, фармацевтической, электротехнической и других отраслей промышленности.

Технологии предусматривают демеркуризацию твердых отходов, выщелачивание, окисление, экстракцию и получение металлической ртути. В России разработаны технологии, обеспечивающие остаточное содержание ртути, соответствующее санитарным требованиям. Эти технвлогии можно применять при создании передвижных комплексов для переработки РСО.

Технология переработки гальванических элементов

В 80-е гг. сотрудники Всесоюзного научно-исследовательского института ресурсосбережения Госснаба СССР (в настоящее время Научно-исследовательский центр по проблемам управления ресурсосбережением и отходами) совместно с сотрудниками Красноармейского НИИ механизации начали работу по изысканию рациональной технологии переработки ГЭ с целью получения вторичного сырья для различных отраслей народного хозяйства.

Были разработаны директивный технологический процесс переработки отходов производства щелочных марганцево-цинковых ГЭ, проект участка, чертежи нестандартного оборудования.

На одном из заводов была построена и опробована опытно-промышленная установка. Она позволяет возвращать для вторичного использования из 1000 т отходов 1000 — 1500 кг ртутных продуктов, 400 — 440 т стального лома, 300 — 450 т марганцево-цинкового концентрата, содержащего в основном диоксид марганца, оксид цинка, а также соли марганца и цинка.

В связи с изменениями последних лет работа над этой установкой была остановлена. В 2001 г. сотрудники Московского государственного института сервиса продолжили работу в этом направлении. Они усовершенствовали отдельные узлы установки, показанной на рисунке.

Установка для переработки марганцево-цинковых гальванических элементов

Установка включает оборудование для демеркуризации ГЭ и оборудование для очистки технологического газа.

В состав оборудования для демеркуризации входят кюбели 1 и 2, весовые устройства 3 и 10, затвор 4, питатель 5, бункер 6, дозатор 7, печь обжига 8 и тележка 9. Фланцевые соединения с уплотнениями в местах подсоединения исключают пыление при загрузке ГЭ и коксика, выгрузке обработанных ГЭ и подсос воздуха при работе печи обжига 8.

Кюбель 1 предназначен для подачи ртутьсодержащих гальванических элементв с помощью электрической тали 17 к установке демеркуризации, а кюбель 2 — для приема обработанных гальванических элементов и транспортирования их на установку измельчения и сепарации.

Кюбель представляет собой сварной конусообразный корпус с углом не более 60° и объемом 0,42 м 3 . В его верхней части расположен загрузочный люк, а в нижней — затвор шиберного типа, перекрывающий выгрузное отверстие. Открытие и закрытие затвора осуществляется вручную поворотом маховика через систему винт-гайка. Загрузочный люк и выгрузное отверстие имеют фланцы для присоединения кюбеля к аппаратам с помощью откидных болтов. К корпусу кюбеля приварены проушины для присоединения захватных приспособлений грузоподъемных и транспортирующих механизмов, а также опоры, позволяющие устанавливать его на площадку загрузки или выгрузки.

Весовое устройство 3 предназначено для контроля массы гальванических элементов, находящихся в кюбеле 7. Оно состоит из рамы со встроенными тензодатчиками, платформы, на которую устанавливается кюбель, и электронного блока, размещенного отдельно в месте, удобном для подключения в общую систему управления. Затвор 4 служит для перекрывания полости установки от сообщения с атмосферой. Он состоит из компенсатора, подсоединенного к кюбелю, и шиберной задвижки, перемещение которой производится вручную. Нижняя часть затвора 4 монтируется на фланце загрузочного люка питателя 5 через прокладку.

Питатель 5 для подачи гальванических элементов состоит из наклонного лотка с качающейся направляющей в донной части и барабана с двумя ячейками, расположенными друг против друга. В верхней наклонной части лотка имеется люк с крышкой для его осмотра и очистки, а также гибкий отсекатель, препятствующий попаданию ГЭ в камеру выгрузки, минуя барабан. Вращение барабана осуществляется от электропривода, направляющая получает колебательное движение от барабана через ролик.

Бункер 6 для загрузки коксика представляет собой прямоугольную емкость объемом 0,54 м 3 с наклонными стенками в нижней части. В верхней части бункера предусмотрено отверстие с фланцем для крепления крышки с помощью откидных болтов, в нижней части — отверстие для выгрузки размером 140×140 мм с фланцем для крепления дозатора 7.

Дозатор 7 обеспечивает подачу коксика из бункера 6 в печь обжига 8 и состоит из стального корпуса, барабана с ячейками и электрического привода. Максимальная производительность 10 кг/ч. В боковых стенках корпуса выполнены отверстия для установки опор качения вала барабана, а в верхней и нижней частях — отверстия для загрузки и выгрузки с фланцами прямоугольной формы для подсоединения дозатора 7 к бункеру 6 и печи обжига 8.

Печь обжига 8 обеспечивает нагрев гальванических элементов до 450 ºС. Обжиг осуществляется при разрежении в печи до 50 Па. Основные узлы печи: загрузочное устройство, барабан, электропечь, шнек и разгрузочное устройство. Загрузка ГЭ и коксика в барабан электропечи осуществляется шнековым устройством, которое состоит из сварного корпуса с двумя загрузочными люками. Один служит для загрузки ГЭ, второй — для загрузки коксика. Внутри корпуса проходит шнек с винтом диаметром 150 мм и шагом 150 мм. Между корпусом и шнеком предусмотрен зазор не более 3 мм. Вращательное движение шнеку передается от электропривода. Шнек загрузочного устройства входит в барабан через центральное отверстие крышки, которая закрывает торец барабана.

В месте входа шнека в барабан установлено уплотнение с компенсатором сильфонного типа. Барабан, внутренний диаметр которого 600 мм, установлен в электропечи на двух роликовых опорах. Его вращение осуществляется с помощью электродвигателя через цилиндрический редуктор и цепную передачу, расположенную на стороне разгрузочного устройства. Для обеспечения нормальной работы цепной передачи температурное удлинение барабана печи обжига направлено в сторону загрузки, что достигается применением упорных роликов, фиксирующих положение барабана со стороны разгрузки.

Внутри барабана закреплены два ленточных винта (спирали). Один винт представляет собой стальную ленту шириной 180 мм и имеет шаг 75 мм. Он обеспечивает создание «подушки» из коксика в нижней части барабана на длине 900 мм и пребывание ГЭ в барабане в течение 40 мин при частоте вращения барабана 1 мин1. Второй винт имеет разгрузочные лопатки, которые захватывают обожженные элементы и подают их в шнек выгрузки.

Электропечь представляет собой стальной разъемный каркас, выполненный из профильного и стального проката, внутри которого размещаются футеровка и нагреватели. Футеровка имеет два слоя: огнеупорный из шамота и теплоизоляционный из минеральной ваты. Нагреватели выполнены из нихромовой проволоки в виде спирали и расположены на специальной подвеске.

Шнек выгрузки обожженных ГЭ выполнен в виде трубы, к внутренней поверхности которой приварены витки из листовой коррозионно-стойкой стали. Одним концом шнек входит в барабан на 190 мм и крепится к его торцу, а другим — в разгрузочное устройство. В месте входа шнека в разгрузочное устройство установлено уплотнение с компенсатором сильфонного типа.

Разгрузочное устройство обеспечивает выгрузку обожженных элементов в кюбель 2 и выход технологического газа в конденсационную систему. Оно представляет собой камеру разгрузки, корпус которой выполнен из листовой коррозионно-стойкой стали. Камера разгрузки имеет два патрубка: через верхний выходит технологический газ, через нижний выгружаются обожженные элементы. В нижней части разгрузочного устройства установлена заслонка, предназначенная для порционной выгрузки обожженных элементов. Поворот заслонки на 90° осуществляется вручную рукояткой.

Тележка 9 предназначена для подачи кюбелей к загрузочному и разгрузочному устройствам печи обжига 8. Она состоит из корпуса, установленного на четырех катках. К корпусу приварены пластины, к которым крепятся ограничители и ручка для перемещения тележки.

Тележка 9 вместе с кюбелем 2 установлена на платформе весового устройства 10, которое служит для контроля массы обожженных ГЭ в кюбеле. Конструкция весового устройства 10 аналогична конструкции весового устройства 3.

Обожженные элементы подаются в молотковую дробилку, а затем в магнитный сепаратор. Система очистки технологического газа обеспечивает очистку от пыли и ртути до ПДК перед выбросом в атмосферу. Она включает циклон, фильтр-дожигатель 12, блок конденсаторов 13, сборник конденсата 14, блок адсорберов 15 и газодувку 16. Все аппараты соединены между собой с помощью специальных переходников, колен и компесаторов. Уплотнения в местах подсоединения аппаратов исключают пыление, подсос воздуха из помещения и обеспечивают герметичность при разрежении до 50 Па.

Циклон 11 предназначен для очистки технологического газа, удаляемого из печи обжига 8, запыленного частицами коксика, цинка и диоксида марганца. Циклон представляет собой сварной конусообразный корпус с цилиндрической частью, патрубком для входа запыленного воздуха и бункером для сбора пыли. В нижней части корпуса находится коническая вставка, предохраняющая пыль от взмучивания и уноса из пылеприемного бункера, а в нижней части бункера предусмотрено отверстие с фланцем и заглушкой для удаления пыли. Очищенный газ поднимается вертикально вверх по патрубку, который соединяется через колено с фильтром-дожигателем 12.

Фильтр-дожигатель 12 обеспечивает окончательную очистку от пыли и дожигание органических веществ, содержащихся в газе, до образования воды и углекислого газа. Температура в каналах дожигателя 800 — 900 °С.

Фильтр-дожигатель устанавливается горизонтально. Он состоит из основного корпуса, корпуса фильтра, дожигателя, рукава и хомутов для его фиксации, термоэлектрического преобразователя и теплоизоляции. Корпус фильтра-дожигателя выполнен из листовой коррозионно-стойкой стали, имеет цилиндрическую форму, его диаметр 400 мм. Для поддержания требуемой температуры внутри фильтра-дожигателя служит теплоизоляция, температура наружной поверхности не превышает 40 °С. В корпус фильтра-дожигателя устанавливается корпус фильтра с двумя патрубками для выхода газа, коллектором, рукавом с хомутами. При монтаже корпуса фильтра в корпусе фильтра-дожигателя патрубки для выхода газа располагаются в горизонтальной плоскости.

Дожигатель состоит из шести спиралей в шести керамических трубках. Спирали изготовлены из нихромовой проволоки диаметром 2,5 мм, рассчитаны на трехфазное питание, обеспечивают силу тока 25 А и мощность 16,5 кВт. Пространство вокруг трубок заполнено шамотным песком.

Блок из пяти последовательно соединенных конденсаторов 13 предназначен для охлаждения технологического газа, конденсации воды и ртути при температуре 35 — 40 °С. Конденсатор выполнен по типу «труба в трубе» и состоит из корпуса с рубашкой для водяного охлаждения. Он имеет коническую нижнюю часть с вентилем для слива конденсата в сборник, внутреннюю трубу с двумя выходными патрубками (один для входа, другой для выхода газа) и стакан для установки термопар для замера температуры газа.

Сборник конденсата 14 предназначен для сбора сконденсированных в конденсаторах ртути и воды и отделения воды от жидкой ртути. Он состоит из емкости объемом 60 л с коническим днищем и крышки. Сборник конденсата заполняется через загрузочный патрубок, приваренный к его крышке. В верхней части корпуса имеется патрубок для слива воды в цеховую систему водоочистки, а в нижней — патрубок с вентилем для слива ртути (ступпы) в транспортную емкость.

Блок из двух параллельно соединенных адсорберов 15 служит для очистки технологического газа, температура которого на входе 35 — 40 ºС, от паров ртути до содержания не более 10 мг/м 3 .

Адсорбер кольцевого типа имеет наружный и внутренний корпус, коническое днище и крышку. В нижней части наружного корпуса предусмотрен патрубок для входа технологического газа, стакан для установки термоэлектрического преобразователя, а в верхней части — фланец для подсоединения внутреннего корпуса к газоходам. Наружный и внутренний корпуса образуют кольцевое пространство для создания направленного потока газов. Для увеличения поверхности соприкосновения газов с химическим поглотителем ртути марки ХПР-3 средняя часть внутреннего корпуса выполнена из сетки, которая крепится хомутами. В верху внутреннего корпуса предусмотрены фланцы для крепления крышки и наружного корпуса. Выгрузка отработанного поглотителя проводится через отверстие в коническом днище и присоединенный к нему патрубок, который закрывается быстросъемной крышкой.

Для откачки технологического газа из внутренней полости печи обжига, а также для создания необходимого газового потока в аппаратах системы очистки предусмотрены две газодувки 16 марки 1А12-50-2А производительностью 100 м 3 /ч. Газодувки соединены параллельно. В работу включается одна из них, а вторая находится в резерве и включается в случае отказа первой или на период ремонта.

Демеркуризованные гальванические элементы поступают на дальнейшую обработку в молотковую дробилку и последующую сепарацию корпусов ГЭ и марганцево-цинкового конгцентрата.

В заключение следует отметить, что описанная установка при небольшой конструкторской доработке может быть использована для утилизации ртутьсодержаших специзделий, например капсюлей и взрывателей, содержащих 0,001 — 0,1 % ртути.

Источник