- Никель и кобальт: свойства, способы добычи и переработки

- Способы добычи никелевых руд

- Открытый

- Закрытый

- Технология переработки никелевых руд

- В никель

- В кобальт

- Продукт переработки

- Сталь и сплавы

- Аппараты для химической и пищевой промышленности

- Оборудование для атомных электростанций

- Приборы радиолокации

- Месторождения в России и мире

- Мировые запасы

- Страны, добывающие никель и кобальт

- СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД Российский патент 2013 года по МПК C22B1/16 C22B23/02

- Описание патента на изобретение RU2502811C1

- Иллюстрации к изобретению RU 2 502 811 C1

- Реферат патента 2013 года СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД

- Формула изобретения RU 2 502 811 C1

Никель и кобальт: свойства, способы добычи и переработки

Никель и кобальт – это цветные серебристо-белые металлы, широко востребованные в химии и металлургии. Самое интересное, что своим названиям данные элементы обязаны хитрым и коварным персонажам древних саксонских легенд, устраивавшим рудокопам всяческие козни при добыче полезных ископаемых. И тот и другой были открыты и описаны в первой половине XVIII века двумя шведскими учёными Г. Брандтом и А. Ф. Кронстедтом.

Способы добычи никелевых руд

Основными залежами никелевых руд являются сульфидные медно-никелевые, кобальт-никелевые, силикатные никелевые и ферроникелевые месторождения. Второстепенное значение имеют:

- сульфидно-арсенидные жильные месторождения комплексного характера содержания минералов;

- конкреции дна озёр, океанов, а также почв, содержащие в своём составе железомарганцевую руду;

- медно-колчеданные залежи.

По своему характеру происхождения месторождения подразделяются на магматические и литосферные залежи. Вторые исторически подвергались длительному физическому воздействию в процессе выветривания пород. Эти факторы накладывают определённый отпечаток на способы добычи никелевых руд.

Открытый

В случае неглубокого залегания минерала, как правило, прибегают к открытому способу добычи. На склонах горных массивов формируют уступы, используя при необходимости бурильные установки шарошечного типа. Погрузка породы на автотранспорт осуществляется экскаваторами. Как обычно, массу вскрышных материалов размещают на внутренних или внешних отвалах.

При сравнительно низкой стоимости, данный метод извлечения полезных ископаемых связан со значительным неблагоприятным воздействием на окружающую местность и требует привлечения существенных людских и технических ресурсов, особенно на первых этапах разработки.

Закрытый

При значительной глубине размещения никелевых руд приходится прибегать к строительству сложных подземных сооружений: шахт, штолен, штреков, камер. Что, естественно, приводит к существенным затратам и необходимости применения специального проходческого и добывающего оборудования. При этом также очень важны вопросы безопасности, сложность которых усугубляется горными ударами и выделением удушливых и взрывоопасных газов.

Что касается кобальта, то он обычно получается, как сопутствующий минерал при разработке комплексных месторождений совместно с никелем или другими минералами теми же способами добычи.

Технология переработки никелевых руд

Технология переработки никелевых руд отличается сложностью и многоступенчатостью. Подчас часть сырья приходится возвращать к предыдущим этапам процесса. В значительной степени она определяется процентным содержанием нужного минерала в исходном сырье.

- богатые никелем руды (свыше 1% в составе) сразу отправляются на плавку;

- более бедные – рядовые, подвергаются обогащению;

- силикатные железистые руды проходят гидрометаллургический передел;

- силикатные магнезиальные руды идут на пирометаллургический передел;

- имеются также сложные комбинированные схемы, с помощью которых перерабатывают окисленные и смешанные руды.

В никель

Для того чтобы получить из руды никель, первоначальное сырьё проходит целый ряд этапов переработки:

- Прежде всего, руду очищают от влаги и гнилостей. Для этого её подвергают дроблению, затем сушат и спекают в печах.

- Полученные в результате первого этапа флюсы и гипс разбавляют коксом и всю полученную массу переплавляют в штейн (промежуточный металлургический продукт).

- В результате плавки образуется штейн и шлак. Шлак направляют в отвал. А штейн продувают в конвекторе.

- После чего получается белый никелевый штейн и опять же шлак, часть которого снова отправляется на переплавку, а другая часть используется для выработки угарного газа.

- Белую массу, содержащую значительное количество никеля опять же дробят и измельчают, чтобы затем направить на обжиг.

- Закись никеля восстанавливают, используя древесный уголь.

- Окончательным этапом получения нужного химического элемента Niявляется электролитическое рафинирование.

В кобальт

Для получения кобальта из никелевых руд, их предварительно растворяют с помощью серной кислоты, аммиака или воды. Иногда используют пирометаллургические процессы.

Затем с помощью хлорных соединений получают гидроокиси кобальта или с помощью электроэкстракции выделяют кобальт на катодах в процессе электролиза. Чтобы получить высокочистый металл, раствор предварительно тщательным образом очищают от примесей: меди, железа, свинца и никеля.

Продукт переработки

Сталь и сплавы

Благодаря своим уникальным свойствам: пластичности, жаростойкости, устойчивости к химическим воздействиям и не взаимодействию с кислородом, металл очень ценится металлургами. Большая часть производимого никеля расходуется на производство нержавеющей стали.

Достаточно значительное количество используется на получение сплавов с медью, железом и хромом. Именно они, благодаря своей жаростойкости широко востребованы при производстве газотурбинных и реактивных установок в самолётостроении, ракетостроении, космонавтике, атомной энергетике.

Не стоит забывать и о таком важном процессе, как никелирование поверхностей, применяемом для защиты поверхностей и придания им характерного внешнего вида.

С помощью кобальта производится легирование сталей, что в значительной степени повышает их твёрдость и прочность. Именно эти марки сталей идут на изготовление металлорежущего инструмента.

Аппараты для химической и пищевой промышленности

Никелевая сталь, обладающая термостойкостью и длительное время не подвергающаяся коррозии, находит широкое применение в химической индустрии. Значительное количество применяемых в отрасли резервуаров, цистерн, котлов, тиглей, труб, деталей машин и механизмов содержат в своём составе этот удивительный металл. Из него выпускают тару для химических реагентов. Кроме того, сам минерал достаточно часто применяется в качестве катализатора химических процессов.

Также, содержащие никель материалы применяются при изготовлении ёмкостей для хранения и переработки значительного количества пищевых продуктов.

Оборудование для атомных электростанций

Современные ядерные энергетические установки содержат в корпусах своих реакторов и в трубопроводах сплавы на основе железа и никеля. Также в качестве материалов для оборудования атомных электростанций нашли применение суперсплавы на никелевой основе. Они широко известны под названиями:

- инконель – никель-хромовый жаропрочный сплав,

- хастеллой – сплав, обладающий высокой коррозийной стойкостью.

Приборы радиолокации

Изделия из никеля и его сплавов находят широкое применение в изготовлении приборов и электронных компонентов:

- Никелевые трубы широко востребованы в навигационных устройствах, системах дистанционного контроля, телевидении.

- Сплавы из никеля применяются в конструкциях антенных узлов, устройствах спутниковой связи и при изготовлении элементов электросвязи.

Месторождения в России и мире

Более 400 месторождения ведут добычу никелевых руд во всём мире. Крупнейшие отечественные месторождения расположены на территории:

- Таймырского округа – Октябрьское и Талнахское.

- Мурманской области – Ждановское.

- Челябинской области – Сахаринское.

- Урала – Серовское.

- Оренбургской области – Буруктальское.

Более мелкие присутствуют в Карелии, Воронежской области, на территории республики Тыва, в Амурской области и Камчатском крае.

За рубежом значительные залежи имеются:

- в Канаде, на Кубе, в ЮАР,

- на Украине, в Албании и Греции,

- в Индонезии, на Филиппинах, в Австралии и Новой Каледонии.

Список мест расположения крупнейших месторождений кобальта по странам мира:

- Бу-Аззер, Марокко.

- Цинхай, Китай.

- Раму, Папуа-Новая Гвинея.

- Voisey’s Bay Mine, Sudbury Area Mine, Nunavik Mine, Канада.

- AdlayCagdianaoTandawaProject, Филиппины.

- Камбалда, Маунт-Кит, Маррин, Австралия.

- Район Моа, Куба.

- Республика Алтай, Россия.

- Провинция Катанга, Конго.

- Инсизва, ЮАР.

Мировые запасы

Данные взятые из разных источников весьма противоречивы и очень сильно отличаются по годам, содержанию минерала, а также по уровню подтверждённой достоверности экспертными службами.

Выявленные ресурсы никелевых руд оцениваются в 190-210 млн. тонн. Из них большая часть с концентрацией никеля свыше 1% (130 млн. тонн), меньшая часть с концентрацией 0,2-1% (80 млн. тонн). Огромные залежи этого уникального минерала расположены на дне мирового океана (почти 700 млн. тонн), правда, обладающие средней концентрацией данного полезного ископаемого.

Трудно сказать какая из стран обладает наибольшими запасами никелевых руд. Одно можно с достаточной степенью уверенности утверждать, что в списке лидеров (стран, обладающих более 5 млн. тонн залежей этого ресурса) находятся: Австралия, Бразилия, Индонезия, Канада, Куба, Россия, Новая Каледония. Также значительными запасами (более 1 млн. тонн) обладают: Албания, Греция, территория бывшей Югославии, Украина, Казахстан, Гватемала, Колумбия, Буркина-Фасо, Бурунди, Кот-д , Ивуар, Мадагаскар, ЮАР, Китай, Филиппины, Папуа-Новая Гвинея.

Мировые запасы кобальта оцениваются примерно в 500 млн. тонн, из них разведанные запасы на 2005 год составляют почти 13 млн. тонн.

Страны, добывающие никель и кобальт

Десятка стран, занимающих ведущие позиции по добыче никеля в 2019 году, выглядела следующим образом:

- 1 место – Индонезия. 800 тыс. тонн.

- 2 место – Филиппины. 420 тыс. тонн.

- 3 место – Россия. 270 тыс. тонн.

- 4 место – Новая Каледония. 220 тыс. тонн.

- 5 место – Австралия. 180 тыс. тонн.

- 6 место – Канада. 180 тыс. тонн.

- 7 место – Китай. 110 тыс. тонн.

- 8 место – Бразилия. 67 тыс. тонн.

- 9 место – Куба. 51 тыс. тонн.

- 10 место – США. 14 тыс. тонн.

- Остальные страны совместно добыли 370 тыс. тонн.

- Общемировая добыча никеля в 2019 году, таким образом, составила: 2 млн. 682 тыс. тонн.

Аналогичные данные по ежегодной добыче кобальта(сведения середины 2020 года) распределены в следующем порядке:

- 1 место – Конго. 90000 тонн.

- 2 место – Россия. 5900 тонн.

- 3 место – Куба. 4900 тонн.

- 4 место – Австралия. 4700 тонн.

- 5 место – Филиппины. 4600 тонн.

- 6 место – Канада. 3800 тонн.

- 7 место – Мадагаскар. 3500 тонн.

- 8 место – Папуа-Новая Гвинея. 3200 тонн.

- 9 место – Китай. 3100 тонн.

- 10 место – Марокко. 2300 тонн.

- К сведению: ещё пять лет назад ежегодная добыча кобальта в мире достигала 124 тыс. тонн.

Источник

СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД Российский патент 2013 года по МПК C22B1/16 C22B23/02

Описание патента на изобретение RU2502811C1

Изобретение может быть использовано в цветной металлургии, в частности, в переработке окисленных никелевых руд, дополнительно содержащих кальций и магний.

Известны различные способы гидрометаллургической переработки окисленных никелевых руд с использованием сернокислотного безавтоклавного выщелачивания (патенты US 8287827, 16.10.2012; US 8268039 18.09.2012; US 7416711, 26.08.2008; US 6379637, 30.04.2002), включающие приготовление пульпы измельченной руды с солевым раствором, выщелачивание пульпы с концентрированной серной кислотой при температуре 70-105°С, отделение полученного раствора от твердого остатка, нейтрализацию раствора до требуемого уровня рН, извлечение металлов из раствора с помощью жидкостной экстракции или ионообменных смол.

Основным недостатком данных способов является большая длительность стадии вскрытия руды (2-24 ч), большой расход химических реагентов и сброс в окружающую среду жидких стоков.

Известен способ гидрометаллургической переработки окисленных никелевых руд с использованием сернокислотного автоклавного выщелачивания (патент US 7563421, 21.07.2009), включающий выщелачивание руды раствором серной кислоты с концентрацией 25-50 г/л при температуре 220-280°С в автоклаве, многоступенчатое разделение полученного раствора и твердого остатка, нейтрализацию раствора с помощью карбоната кальция до рН около 4 для осаждения из раствора ионов железа, отделение раствора, содержащего никель, от осадка, осаждение никеля из раствора в виде сульфида с помощью сероводорода.

Недостатком способа является необходимость применения автоклавной аппаратуры, которая характеризуется высокой стоимостью и сложностью в эксплуатации, большой расход химических реагентов и сброс в окружающую среду жидких стоков.

Известны различные способы гидрометаллургической переработки окисленных никелевых руд с использованием бактериального выщелачивания (патенты RU 2111058, 20.05.1998; RU 2432409, 27.10.2011; RU 2395599, 27.07.2010).

Общими недостатками способов бактериального выщелачивания являются необходимость поддержания условий нормальной жизнедеятельности бактерий (как правило, это относительно узкий температурный интервал, потребность в питательной среде и др.) и низкая скорость процесса вскрытия минерала (от десятков часов до десятков суток).

Известен способ переработки окисленной никелевой руды, включающий пиро- и гидрометаллургические процессы (патент RU 2287597, 20.11.2006). В данном способе окисленную руду сушат, измельчают и смешивают в грануляторе с серной кислотой, полученные гранулы сульфатизируют и прокаливают в работающей в режиме противотока трубчатой вращающейся печи (650-800°С). Из прокаленного продукта водой выщелачивают никель и кобальт, после отделения от кека, нейтрализации раствора, осаждения железа и алюминия, сорбируют на ионит никель и кобальт и обрабатывают насыщенный металлами ионит с получением никелевого концентрата. Нейтрализацию раствора ведут до рН, оптимального для работы ионита в интервале его значений 3,0-5,5 и сорбируют никель и кобальт из полученной пульпы.

Основным недостатком способа является безвозвратный расход серной кислоты, которая разлагается до оксида серы в процессе прокаливания сульфатов (разложение сульфата железа), расход нейтрализатора для осаждения железа из раствора, потери никеля и кобальта с осадками, сброс жидких стоков в окружающую среду.

Наиболее близким к предлагаемому изобретению по технической сущности и назначению является способ переработки окисленных никелевых руд (ЕР 012619, 30.10.2009), включающий хлоридовозгоночный обжиг предварительно нагретого исходного сырья с противоточной подачей руды и смеси продуктов сгорания топлива и хлористого водорода, выделение образовавшихся хлоридов никеля и кобальта, которые затем подвергают гидролизу в циклонном теплообменном аппарате с подачей водяного пара, процесс ведут при температуре не менее 800°С и концентрации водяного пара не менее 20%, полученные оксиды никеля и кобальта выводят в качестве товарных продуктов, а выделившийся хлористый водород направляют на стадию хлоридовозгоночного обжига.

Недостатком способа является v использование в качестве галогенирующего реагента хлорсодержащего газа, в результате чего при содержании в руде соединений кальция и магния образуются их хлориды, возврат хлора из которых требует прямых затрат электрической энергии на электролиз, либо расхода химических реагентов (например, серной кислоты).

Предлагаемое изобретение направлено на решение задачи комплексной переработки окисленных никелевых руд, содержащих соединения кальция и магния, для получения оксидного никель-кобальтового концентрата и оксида железа без прямых затрат электрической энергии и использования дополнительных химических реагентов.

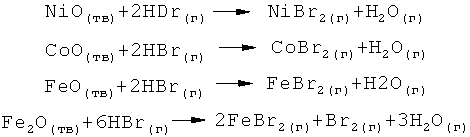

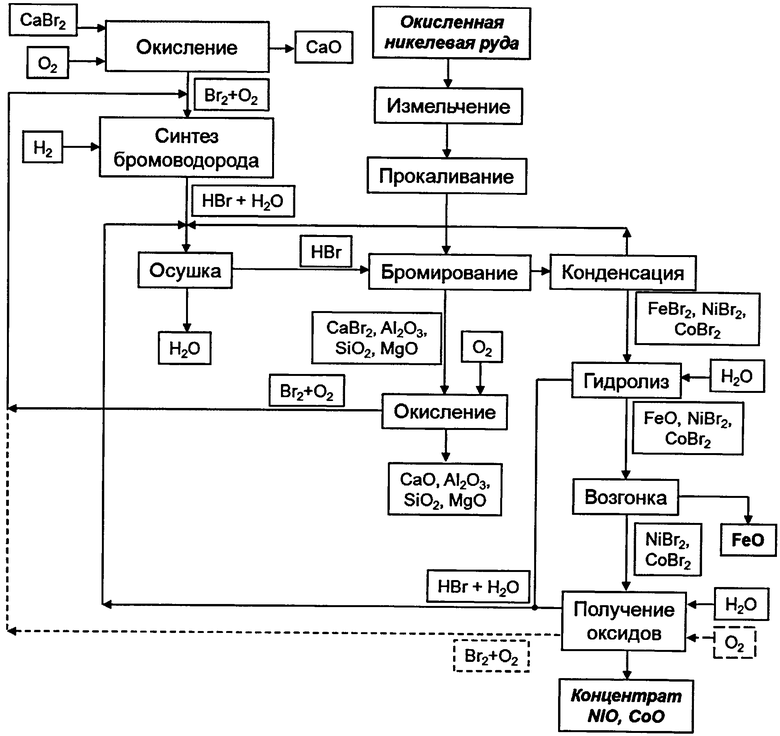

В предлагаемом способе (см. чертеж) исходную окисленную никелевую руду подают на измельчение, а затем на прокаливание в атмосфере воздуха во вращающейся печи при температуре 1100°С, где происходит испарение влаги и выгорание органических примесей, содержащихся в руде. Прокаленную руду подают в реактор бромирования при температуре 1100°С, где по реакциям

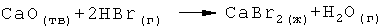

в газовую фазу переходят бромиды железа, никеля и кобальта. Кальций в этих условиях образует бромид по реакции

Оксиды кремния, магния и алюминия при этих условиях не бромируются.

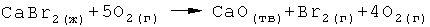

Для бромирования руды в предлагаемом способе используют бромоводород, который получают из безводного бромида кальция по следующей схеме: при температуре 1100°С бромид кальция окисляют кислородом с образованием брома и оксида кальция по реакции

затем газовую смесь брома и кислорода подают в реактор синтеза бромоводорода, где протекает экзотермическая реакция с водородом. Из реактора синтеза газовую смесь бромоводорода и водяного пара подают в теплообменник и далее на осушку, после чего бромоводород подают в реактор бромирования руды.

При бромировании руды, кроме летучих бромидов железа, никеля и кобальта, получают остаток, содержащий бромид кальция и оксиды магния, алюминия и кремния. Для выделения брома и возврата его в технологический цикл этот остаток прокаливают при температуре 1100°С в присутствии кислорода, и образующуюся при этом газовую смесь брома и кислорода возвращают в реактор синтеза бромоводорода. После стадии окислительного прокаливания твердый остаток содержит оксиды кальция, магния, алюминия, кремния и может быть использован в производстве огнеупорной керамики и стройматериалов.

Стадия получения брома из бромида кальция является ключевой в данной схеме, поскольку она обеспечивает полный возврат брома в цикл и позволяет исключить из технологии переделы, связанные с хранением брома и бромоводорода.

Из реактора бромирования газовую смесь бромидов железа, никеля, кобальта, бромоводорода и паров воды подают в конденсатор, где при температуре RU2502811C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

| RU2177956C1 |

| Способ переработки окисленных никелькобальтсодержащих материалов | 1972 |

| SU441310A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

| RU2532871C1 |

| СПОСОБ РАЗЛОЖЕНИЯ КАЛЬЦИЙСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

| RU2440432C1 |

| СПОСОБ СИНТЕЗА ОЛЕФИНОВ | 2003 |

| RU2356876C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2011 |

| RU2531906C2 |

| ТВЕРДАЯ КОМПОЗИЦИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2011 |

| RU2564409C2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ОКИСЛЕННОЙ СИЛИКАТНОЙ НИКЕЛЕВОЙ РУДЫ | 2014 |

| RU2557863C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

| RU2596510C1 |

| СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

| RU2362762C2 |

Иллюстрации к изобретению RU 2 502 811 C1

Реферат патента 2013 года СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД

Изобретение относится к цветной металлургии. Способ переработки окисленных никелевых руд включает селективное галогенирование бромоводородом окисленной никелевой руды при температуре 1100°С с получением смеси летучих бромидов железа, никеля и кобальта, а также с получением в конденсированной фазе смеси бромида кальция, оксидов магния, алюминия и кремния. Из полученных смесей с помощью парового гидролиза и окисления получают в виде отдельных продуктов: смесь оксидов кальция, магния, алюминия и кремния, а также оксиды железа и оксиды никеля и кобальта. Бром при этом полностью возвращают в технологический процесс. Изобретение обеспечивает повышение экономичности переработки оксидных никелевых руд за счет рециклинга галогена без прямых затрат электрической энергии и расхода дополнительных реагентов. 2 з.п. ф-лы, 2 пр., 1 ил.

Формула изобретения RU 2 502 811 C1

1. Способ переработки окисленных никелевых руд, включающий измельчение руды, прокаливание руды на воздухе, галогенирование руды, выделение образовавшихся галогенидов железа, никеля, кобальта и последующий их гидролиз водяным паром с выделением оксидов железа, никеля, кобальта и галогеноводорода, возвращаемого на галогенирование руды, отличающийся тем, что галогенирование руды проводят с помощью бромоводорода при температуре 1100°С с получением в газовой фазе смеси бромидов железа, никеля, кобальта и твердого остатка, содержащего оксиды магния, алюминия, кремния и бромид кальция, при этом бромоводород синтезируют путем взаимодействия водорода и брома, получаемого путем окисления бромида кальция кислородом при температуре 1100°С, причем твердый остаток прокаливают при температуре 1100°С в присутствии кислорода и выделяют бром, который возвращают на синтез бромоводорода, а бромиды железа, никеля и кобальта выделяют из газовой фазы конденсацией при температуре Патент 2013 года RU2502811C1

Источник