- Способы переработки нефти ответ

- Как происходит первичная переработка нефти?

- Процесс переработки

- Зачем нужна переработка нефти

- Подготовка нефти к переработке

- Первичная переработка

- Способы перегонки нефти

- Оборудование для перегонки

- Вторичные процессы

- Риформинг

- Гидроочистка

- Каталитический крекинг

- Гидрокрекинг

- Коксование

- Изомеризация

- Алкилирование

Способы переработки нефти ответ

Химический состав нефти. Методы переработки нефти

Автомобильные топлива являются источником тепловой энергии, которая в двигателях внутреннего сгорания преобразуется в механическую. Топлива делятся на жидкие и газообразные. Жидкие топлива подразделяются на бензины и дизельные топлива, а газовые — на сжиженные и сжатые. Основным источником получения жидких и газообразных топлив является нефть.

В настоящее время, когда во всем мире наблюдается рост цен на нефтепродукты, становится острой проблема рационального расходования особенно таких материалов, как топлива и масла.

К эксплуатационным материалам, применяемым на автомобильном транспорте, относятся жидкие и газообразные топлива, смазочные и конструкционно-ремонтные материалы, а также специальные жидкости.

Автомобильный транспорт использует значительную часть производимых продуктов переработки нефти и газа. В себестоимости автомобильных перевозок затраты на топливо и смазочные материалы составляют более 20 % и существенно зависят от уровня эксплуатации автотранспортной техники.

Правильный выбор и рациональное использование эксплуатационных материалов во многом определяют надежность и долговечность техники, затраты на ее обслуживание и ремонт. Ошибка при выборе моторного масла может привести в лучшем случае к сокращению срока службы двигателя, в худшем — к его поломке.

Выбор и правильное применение масла осложняются зачастую тем, что технической документацией на некоторые машины предусматривается большое число марок смазочных материалов. Поэтому унификация их и использование заменителей могут иметь большое значение для упрощения эксплуатации автомобильной техники.

В автомобиле имеется большое число узлов и механизмов, где применяются пластичные смазки, разнообразие которых также предполагает грамотное их использование.

Выбор смазочных материалов более высокого качества, чем требуется, ведет к неоправданному увеличению затрат. Применение же материала с более низкими качествами неизбежно приводит к сокращению сроков службы автомобиля и перерасходу самого материала.

Проблемы использования топлива и смазочных материалов настолько важны, что возникла наука — химмотология, которая изучает свойства, качество и рациональное использование горючих и смазочных материалов в технике, устанавливает требование к горюче-смазочным материалам (ГСМ), что способствует разработке новых сортов, методов испытаний и унификации ГСМ.

В современном автомобиле число деталей, в конструкции которых применяется резина, доходит до 500. Поэтому необходимо обладать знаниями о правильном использовании резинотехнических изделий, особенно дорогостоящих, таких, как автомобильные шины.

Хорошее лакокрасочное покрытие не только придает автомобилю красивый внешний вид, но предохраняет его кузов от воздействия внешней среды и преждевременного разрушения. Постоянное воздействие снега, дождя, соли, а также песка и мелких камней приводит к старению и постепенному разрушению покрытия. Продолжительность службы кузова легкового автомобиля составляет в среднем 6 лет. Грамотная противокоррозионная обработка современными защитными материалами позволяет продлить этот срок до 12 лет и более.

В книге для каждого вида материалов, применяемых при эксплуатации автомобилей, приведены физико-химические свойства и эксплуатационные качества, а также предъявляемые к ним технико-экономические требования.

Эти и другие сведения, которые необходимы специалистам автомобильного транспорта для организации рационального использования материалов, позволяют решать конкретные задачи использования материалов как отечественного, так и зарубежного производства.

1.1.1. Химический состав нефти

Нефть представляет собой сложную смесь жидких органических веществ, в которых растворены различные твердые углеводороды и смолистые вещества. Главными элементами нефти являются углерод и водород. Содержание углерода колеблется от 83,5 до 87 %, водорода — от 11,5 до 14 %. Также в нефти присутствуют сера, кислород и азот — в сумме не более 3 %.

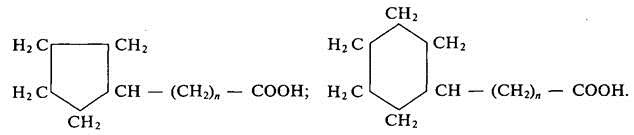

Основными компонентами нефти являются углеводороды, которые принадлежат к следующим гомологическим рядам:

CnH2n+2 — алканы (насыщенные углеводороды);

CnH2n — нафтены (алициклические углеводороды);

CnH2n-6 — арены (ароматические углеводороды).

Непредельных углеводородов в сырой нефти нет. Кроме углеводородов в нефти присутствуют кислородные, сернистые и азотистые соединения.

Кислородные соединения представлены карбоновыми кислотами, эфирами, фенолами и т. п. Основная их часть сосредоточена в высококипящих фракциях, начиная с керосиновой. Карбоновые кислоты присутствуют в нефти, всех топливах и смазочных материалах; больше всего в нефтепродуктах нафтеновых кислот:

Они представляют собой жидкости, которые могут корродировать металлы.

Сернистые соединения увеличивают расход топлива, оказывают вредное воздействие на окружающую среду. Сернистые соединения, входящие в состав нефти, по фракциям переработки распределены неравномерно. В нефтяных остатках их содержится до 90 %. Сернистые соединения нефти делятся на активные и неактивные. К активным, которые взаимодействуют с металлами при комнатной температуре, относятся элементарная сера, сероводород и меркаптаны.

Неактивные сернистые соединения, к которым относятся сульфиды и дисульфиды, при нормальных условиях не вступают в реакцию с металлами.

В малосернистых нефтях содержание сернистых соединений достигает 0,5 %, а в сернистых до 5 %. После перегонки в бензиновых фракциях содержится до 0,15 % неактивных сернистых соединений, в керосиновых — до 1 %.

Азотистые соединения содержатся в нефти в небольших количествах и концентрируются, главным образом, в тяжелых фракциях. Азотистые соединения делятся на основные и нейтральные. Основные азотистые соединения отделяют обработкой слабой серной кислотой.

Азотистые соединения термически стабильны и не оказывают заметного влияния на эксплуатационные свойства нефтепродуктов. Однако при хранении дизельных топлив они вызывают усиленное смолообразование.

1.1.2. Способы переработки нефти

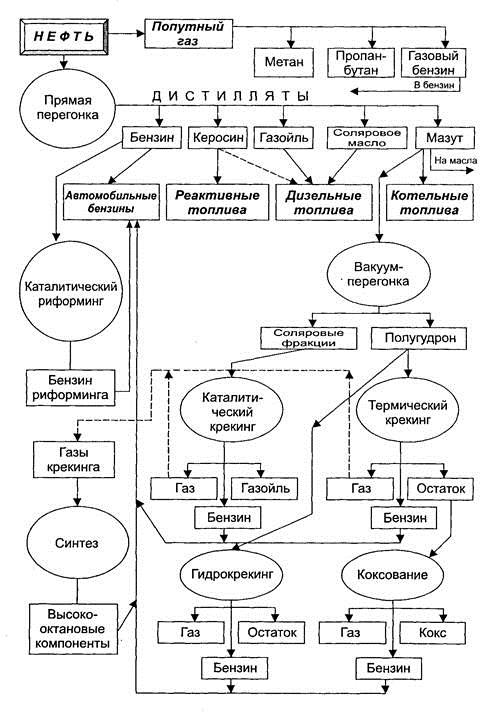

К основным способам получения топлив из нефти относятся прямая перегонка (дистилляция), термический и каталитический крекинги, гидрокрекинг и каталитический риформинг.

При разнообразии содержащихся углеводородов особенностью нефти является широкий температурный диапазон выкипания. Уже при нагреве до 30 … 40 °С из нефти начинают испарятся наиболее легкие углеводороды. С повышением температуры состав выкипающих углеводородов становится тяжелее. Это позволяет разделить нефть на части или фракции, выкипающие в определенных температурных пределах. Получаемые продукты называются дистиллятами, а сам процесс – прямой перегонкой нефти. Обычно выделяются дистилляты со следующими пределами выкипания:

Прямая перегонка заключается в нагреве нефти при атмосферном давлении и выделении фракций, различающихся температурами кипения. При температуре от 35 до 200 °С отбирают бензиновую фракцию, от 200 до 300 °С — дизельное топливо . Остаток после перегонки — мазут (до 80 %), который поступает в куб дистилляционной колонны, работающей под вакуумом. При этом верхний слой представляет собой соляровый дистиллят (температура кипения 280—300 °С), который является исходным сырьем для крекинг-бензинов и дистилляционных масел: индустриальных, цилиндровых, моторных и т. д.

Термический и каталитический крекинги используют для увеличения выхода легких фракций из нефти. Исходным сырьем служит соляровая фракция, представляющая собой смесь углеводородов с числом атомов углерода от 16 до 20, при нагревании которой до 450—550 °С в присутствии катализатора (алюмосиликат) или без него происходит расщепление углеводородов.

Сырьем для термического крекинга является полугудрон — остаток после недостаточно полного отгона масляных фракций. При этом выход бензина составляет 30—35 %. Термический крекинг сопровождается образованием ненасыщенных углеводородов, поэтому бензины термического крекинга характеризуются низкой химической стабильностью и невысокой детонационной стойкостью. На современных заводах термический крекинг не применяется.

Основным методом получения бензина является каталитический крекинг. Бензины каталитического крекинга содержат около 50 % изоциклических и ароматических углеводородов, а также 20—25 % алициклических. Содержание ненасыщенных углеводородов не превышает 5—9 %. Поэтому эти бензины имеют более высокую детонационную стойкость и химическую стабильность.

Каталитический крекинг позволяет получить бензины с октановым числом до 98 и протекает при температуре 450—550 °С в присутствии водорода с алюмомолибденовым или алюмоплатиновым катализатором при давлении 3 МПа.

Гидрокрекинг происходит при давлении до 20 МПа и температуре 480—500 °С в среде водорода с катализатором, благодаря чему ненасыщенные углеводороды не образуются, и полученный бензин имеет высокую химическую стабильность. Сырьем служит полугудрон.

Для улучшения качества бензина прямой перегонки используют каталитический риформинг, который протекает в присутствии водорода при температуре 460—510 °С и давлении 4 МПа. При этом происходит перестройка молекул, что ведет к образованию ароматических углеводородов (бензола, толуола, ксилолов и др.) из алканов и нефтенов и повышению детонационной стойкости.

Коксование тяжелых фракций процессов крекинга проводится при температуре 550 °С и атмосферном давлении. При этом образуются кокс, газообразные углеводороды и жидкая фракция, из которой извлекается бензин.

Рис 1.1. Схема переработки нефти

Синтезирование побочных газообразных продуктов крекинга и коксования направлено на получение высокооктановых компонентов: изооктана, алкилата, алкилбензола и других нефтепродуктов, которые используются в качестве добавок при получении технических сортов бензина.

Очистка автомобильных топлив является заключительной стадией подготовки базовых продуктов. Их необходимо очистить от избытка сернистых соединений, органических кислот и смолисто-асфальтеновых веществ. Для удаления сернистых соединений применяют метод гидроочистки при температуре до 300—430 °С и давлении 5—7 МПа в присутствии катализатора и водорода. Карбоновые кислоты нейтрализуют щелочью с последующей промывкой водой и сушкой.

Зимние сорта дизельного топлива получают удалением из жидкой фазы растворенные твердые углеводороды. Этот процесс — депарафинизация обеспечивает понижение температуры застывания дизельного топлива.

Схема переработки нефти показана на рис. 1.1.

1. Расскажите о химическом составе нефти.

2. Какое воздействие оказывают сернистые соединения?

3. Назовите основные способы перегонки нефти.

4. Что такое прямая перегонка нефти?

5. Что такое термический и каталитический крекинги?

6. Что такое гидрокрекинг и каталитический риформинг?

Источник

Как происходит первичная переработка нефти?

Простые способы переработки нефти знали еще древние римляне. Процесс подробно описал ученый и врач Кассий Феликс. Первый в мире НПЗ построен российским промышленником Федором Прядуновым, в далеком 1745 году. Со временем, нефтеперегонные технологии совершенствовались, по мере возрастания требований к качеству технического топлива.

Процесс переработки

Процесс переработки нефти начинается с ее специализированной подготовки. Это вызвано наличием в природном сырье многочисленных примесей. В нефтеносной залежи содержится песок, соли, вода, грунт, газообразные частицы. Для добычи большого количества продуктов и сохранения месторождения энергоресурса используют воду. Это имеет свои преимущества, но значительно снижает качество полученного материала.

Наличие примесей в составе нефтепродуктов делает невозможной их транспортировку к заводу. Они провоцируют образование налета на теплообменных аппаратах и других емкостях, что значительно снижает их срок службы.

Поэтому добытые материалы подвергаются комплексной очистке – механической и тонкой. На данном этапе производственного процесса происходит разделение полученного сырья на нефть и природный газ. Это происходит при помощи специальных нефтяных сепараторов.

Для очистки сырья в основном его отстаивают в герметических резервуарах. Для активации процесса разделения материал подвергают действию холода или высокой температуры. Электрообессоливающие установки применяются для удаления, содержащихся в сырье, солей.

Зачем нужна переработка нефти

Нефтепереработка — это производство различных сортов горюче-смазочных материалов и сырья для химической промышленности. «Каменное масло» испокон веков использовали для освещения, а также в медицине и военно-морском флоте (греческий огонь). Но нефтяные светильники чадили и распространяли неприятные запахи. Качественное горючее для ламп добывали путем прямой перегонки (ректификации) нефти.

На открытом воздухе нефтяное вещество густеет и затвердевает, становясь битумом и асфальтом. Эти материалы применяли в строительстве, гончарном ремесле, а также для изготовления скульптур и украшений.

Из черного золота выделяют парафин, синтетические жирные кислоты и растворители. Без продуктов переработки нефти невозможно производство резины, бытовой химии, синтетического каучука, кормового белка и пластмассы. Нефть применяют при изготовлении косметики и в фармакологии.

На долю нефтепродуктов приходится 30% общего энергопотребления. Добыча и переработка нефти — это первичный сектор мировой экономики, без которого невозможно существование современной цивилизации.

Подготовка нефти к переработке

Добытое из недр земли черное золото имеет ряд примесей, которые необходимо удалить до начала первичной переработки. При плохой очистке нефти-сырца, сторонние компоненты пагубным образом воздействуют на технологическое оборудование, что приводит к его преждевременному износу и существенно понижают качество готовой продукции.

Перечень ненужных добавок, содержащихся в сырой нефти.

- Попутные газы (5%-6%). Газ из сырой нефти отделяют в специальных сепараторах, постепенно снижая давление и отделяя конденсат на промежуточных накопителях. Такая технология позволяет уменьшить объем растворенного газа, но полностью отделить его на этапе очистки невозможно.

- Неорганические соединения (1%-2%). Повышенная концентрация минеральных солей понижает рентабельность переработки. По существующим нормам сырец должен содержать не больше 50мг/л, при поступлении на нефтеперерабатывающий завод и 5мг/л для начала процесса дистилляции.

- Примеси грунта и ПАВ. Для большей эффективности добычи черного золота нефтяники используют поверхностно-активные вещества. Вместе с частицами грунтовых пород они образуют эмульсии требующие разрушения.

- Подземные воды (20%-30%).

Процент воды в сырце возрастает прямо пропорционально времени эксплуатации месторождения. При наступлении стадии падающей добычи обводненность возрастает до 90% массы извлекаемой жидкости, что приводит к серьезному увеличению стоимости переработки «каменного масла».

Если нефть содержит в своем составе минеральные соли, она смешивается с водой в дисперсную систему. В таком виде каждая из взаимно нерастворимых жидкостей присутствует в другой мелкими каплями, образуя эмульсионный раствор.

Существуют эмульсии двух видов: вода в нефти и нефть в воде (гидрофобная и гидрофильная). Для их разрушения применяются механические, химические и электрические методы, в зависимости от стойкости образовавшейся смеси.

Подготовительная стадия обезвоживания состоит из прогонки через сепаратор, отстаивания. Параллельно осуществляется первичное обессоливание и стабилизация продукта.

Механическая очистка состоит из отстаивания нагретой нефти в резервуаре под давлением 8-15 атмосфер и прогонки по центрифуге. Химический метод совмещают с электрическим в установке ЭЛОУ (электродигидратор), которая может быть включена в технологическую линию или работать в автономном режиме.

Первичная переработка

Добыча и переработка нефти происходит в несколько этапов. Особенностью производства различных продуктов из природного сырья считается то, что даже после качественной очистки полученный продукт не подлежит применению по прямому назначению.

Исходный материал характеризуется содержанием различных углеводородов, которые существенно отличаются молекулярным весом и температурой кипения. В его составе присутствуют вещества нафтеновой, ароматической, парафиновой природы. Также в исходном сырье содержатся сернистые, азотистые и кислородные соединения органического типа, которые также должны быть удалены.

Все существующие способы переработки нефти направлены на ее разделение на группы. В процессе производства получают широкий спектр продукции с разными характеристиками.

Первичная переработка природного сырья осуществляется на основании разных температур кипения ее составляющих частей. Для осуществления данного процесса привлекаются специализированные установки, которые позволяют получить различные нефтепродукты – от мазута до гудрона.

Если перерабатывать природное сырье таким способом, не удастся получить материал, готовый к дальнейшему использованию. Первичная перегонка направлена лишь на определение физико-химических свойств нефти. После ее проведения можно определить необходимость осуществления дальнейшей переработки. Также устанавливают тип оборудования, которое необходимо привлечь для выполнения нужных процессов.

Первичная переработка нефти

Способы перегонки нефти

Выделяют следующие методы переработки нефти (перегонки):

- однократное испарение;

- многократное испарение;

- перегонка с постепенным испарением.

Метод однократного испарения подразумевает переработку нефти при воздействии высокой температуры с заданным значением. В результате образуются пары, которые поступают в специальный аппарат. Его называют испарителем. В данном устройстве цилиндрической формы пары отделяются от жидкостной фракции.

При многократном испарении сырье подвергают обработке, при которой несколько раз осуществляют повышение температуры по заданному алгоритму. Последний способ перегонки является более сложным. Переработка нефти с постепенным испарением подразумевает плавное изменение основных рабочих параметров.

Оборудование для перегонки

Промышленная переработка нефти осуществляется при помощи нескольких аппаратов.

Трубчатые печи. В свою очередь их также разделяют на несколько видов. Это атмосферные, вакуумные, атмосферно-вакуумные печи. При помощи оборудования первого типа осуществляется неглубокая переработка нефтепродуктов, что позволяет получить мазут, бензиновые, керосиновые и дизельные фракции. В вакуумных печах в результате более эффективной работы сырье разделяют на:

- гудрон;

- масляные частицы;

- газойлевые частицы.

Полученные продукты полностью подходят для производства кокса, битума, смазочных материалов.

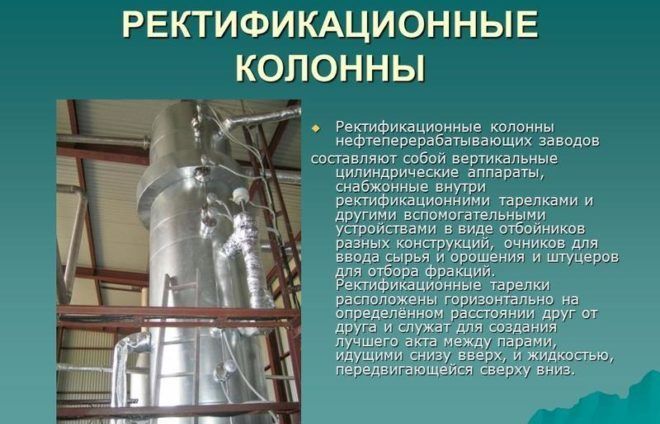

Ректификационные колонны. Процесс переработки нефтяного сырья при помощи данного оборудования подразумевает ее нагревание в змеевике до температуры 320 градусов. После этого смесь поступает в промежуточные уровни ректификационной колонны. В среднем она имеет 30-60 желобов, каждый из которых размещен с определенным интервалом и оснащен ванной с жидкостью. Благодаря этому пары стекают вниз в виде капель, поскольку образуется конденсат.

Существует также переработка с помощью теплообменных аппаратов.

Вторичные процессы

Целью вторичных процессов является увеличение количества производимых моторных топлив, они связаны с химической модификацией молекул углеводородов, входящих в состав нефти, как правило, с их преобразованием в более удобные для окисления формы.

По своим направлениям, все вторичные процессы можно разделить на три вида:

- Углубляющие: каталитический крекинг, термический крекинг, висбрекинг, замедленное коксование, гидрокрекинг, производство битумов и т. д.

- Облагораживающие: риформинг, гидроочистка, изомеризация и т. д.

- Прочие: процессы по производству масел, МТБЭ, алкилирования, производство ароматических углеводородов и т. д.

Риформинг

Каталитический риформинг — каталитическая ароматизация нефтепродуктов (повышение содержания аренов в результате прохождения реакций образования ароматических углеводородов). Риформингу подвергаются бензиновые фракции с пределами выкипания 85—180 °С. В результате риформинга бензиновая фракция обогащается ароматическими соединениями, и октановое число бензина повышается примерно до 85. Полученный продукт (риформат) используется как компонент для производства автобензинов и как сырье для извлечения индивидуальных ароматических углеводородов, таких как бензол, толуол и ксилолы.

Гидроочистка

Гидроочистка — процесс химического превращения веществ под воздействием водорода при высоком давлении и температуре. Гидроочистка нефтяных фракций направлена на снижение содержания сернистых соединений в товарных нефтепродуктах. Побочно происходит насыщение непредельных углеводородов, снижение содержания смол, кислородсодержащих соединений, а также гидрокрекинг молекул углеводородов. Наиболее распространённый процесс нефтепереработки.

Каталитический крекинг

Каталитический крекинг — процесс термокаталитической переработки нефтяных фракций с целью получения компонента высокооктанового бензина и непредельных жирных газов. Сырьем для каталитического крекинга служат атмосферный и легкий вакуумный газойль, задачей процесса является расщепление молекул тяжелых углеводородов, что позволило бы использовать их для выпуска топлива. В процессе крекинга выделяется большое количество жирных (пропан-бутан) газов, которые разделяются на отдельные фракции и по большей части используются в третичных технологических процессах на самом НПЗ. Основными продуктами крекинга являются пентан-гексановая фракция (т. н. газовый бензин) и нафта крекинга, которые используются как компоненты автобензина. Остаток крекинга является компонентом мазута.

Гидрокрекинг

Гидрокрекинг — процесс расщепления молекул углеводородов в избытке водорода. Сырьем гидрокрекинга является тяжелый вакуумный газойль (средняя фракция вакуумной дистилляции). Главным источником водорода служит водородсодержащий газ, образующийся при риформинге бензиновых фракций. Основными продуктами гидрокрекинга являются дизельное топливо и т. н. бензин гидрокрекинга (компонент автобензина).

Коксование

Коксование — процесс получения нефтяного кокса из тяжелых фракций и остатков вторичных процессов.

Изомеризация

Процесс получения изоуглеводородов (изобутан, изопентан, изогексан, изогептан) из углеводородов нормального строения. Целью процесса является получение сырья для нефтехимического производства (изоп из изопентана, МТБЭ и изобутилен из изобутана) и высокооктановых компонентов автомобильных бензинов.

Алкилирование

Алкилирование — введение алкила в молекулу органического соединения. Алкилирующими агентами обычно являются алкилгалогениды, алкены, эпоксисоединения, спирты, реже альдегиды, кетоны, эфиры, сульфиды, диазоалканы.

Источник