Применение электростимуляции при холодильной обработке мяса

Наряду с сокращением потерь мяса и мясопродуктов стоит задача существенного улучшения их качества. Для этого необходимо провести всесторонние исследования влияния интенсивных способов холодильной обработки на качество мяса.

Установлено, что по этой причине нельзя понижать температуру парного мяса ниже 10°С ранее 10 ч после убоя без угрозы возникновения холодового сокращения. Отделение мышечной ткани парного мяса от кости при обвалке вызывает дополнительное сокращение волокон и делает мясо еще более жестким.

В процессе замораживания парного мяса, как в разделанном виде, так и в полутушах возникает явление «окоченения при оттаивании», которое приводит к значительным потерям мясного сока при размораживании и ухудшает качество мяса.

Исследователи в различных странах ищут способы предотвращения этих нежелательных явлений. Как показали многочисленные эксперименты и производственная практика, наиболее эффективны предварительная выдержка парного мяса 6…10 ч при температуре 12…18°С, электростимуляция током различных параметров, обработка мяса протеолитическими ферментами. Наибольший эффект достигается воздействием электрического тока на туши и полутуши на стадии первичной переработки мяса.

Существуют несколько теорий, пытающихся объяснить достаточно сложный механизм размягчения мяса электростимуляцией. Согласно одной из них, под действием электрического тока в мясе быстро уменьшается содержание свободной АТФ, и процесс окоченения в мышцах наступает до того, как температура охлаждения может вызвать холодовое сокращение мышц.

Особой популярностью пользуется ферментативная теория, утверждающая, что благоприятные условия для действия ферментов создаются при быстром снижении величины рН мышц в результате образования молочной кислоты и сохранения достаточно высокой температуры туши. В последние годы эта теория обогатилась новой ценной информацией, а именно: при обработке электрическим током быстрее высвобождаются не только катепсины мышц, но и глюкоранидазы, оказавшие влияние на клеточную проницаемость.

Во ВНИХИ изучали влияние действия электрического тока на качество мяса, а также сырокопченых колбас, изготовленных из электростимулированого мяса.

Установлено, что только переменный и импульсный электрический ток изменяет уровень АТФ, течение гликолетических процессов в мясе и быстро снижает величину рН в опытных образцах до 5,7…6,1. В мясе, не подвергавшемся электростимуляции, такое значение рН достигается лишь через 6…8 часов после убоя. Через 24 часа после окончания процесса охлаждения усилие среза для электростимулированного мяса в 1,5…2 меньше, чем для неэлектростимулированного.

Изучение структуры мышечных волокон показало, что через 30 минут после электростимуляции в них видны многочисленные разрывы, выявляются признаки сократительной реакции актомиозинового филаментарного комплекса. Так, по длине мышечных волокон узлы сокращения, поперечная исчерченность волокон либо сглаживается, либо сменяется продольной.

Клетка скелетной мышцы содержит различные кальциевые депо, которые могут участвовать в подъеме и снижении внутриклеточного уровня Са 2+ для инициации соответственно сокращения и расслабления. Эти депо включают в себя клеточную мембрану, саркоплазматический ретикулум митохондрии и тропонин. Деполяризация сарколемной мембраны скелетного мышечного волокна вызывает выделение Са 2+ из терминальных цистерн саркоплазматического ретикулума. Выделившийся кальций активирует миофиламенты, в результате чего развивается напряжение. Затем продольные компоненты саркоплазматического ретикулума изолируют Са 2+ , что вызывает расслабление. После этого Са 2+ диффундирует обратно в терминальные цистерны.

На ультраструктурном уровне наблюдаются начальные проявления посмертных изменений в органеллах, выражающиеся в набухании табулярных и везикулярных структур и уменьшение длины саркомеров.

Через 1,5 часа после электростимуляции имеется уже весь комплекс признаков развития посмертного окоченения, без нее он проявляется только через 8 часов после убоя животного. Электростимуляция ускоряет протекание начальных этапов созревания мяса в 2…3 раза. Это дает возможность провести интенсивную холодильную обработку парного мяса после наступления посмертного окоченения, что предотвращает возникновение нежелательной контрактуры мышечных волокон.

Микробиологические исследования, проведенные в целях изучения влияния электрического тока на развитие психротрофной микрофлоры на поверхности говяжьего мяса в процессе охлаждения при температуре −3°С и последующего хранения в течение 6…10 суток при температуре 0…1°С показали, что электростимуляция током с параметрами 220 В, 25 и 50 Гц; 36 В и 50 Гц способствует удлинению лагфазы роста психрофильных бактерий в процессе охлаждения. Это обеспечивает при хранении мяса снижение на порядок общего количества микроорганизмов на 1 см 2 его поверхности.

Формирование качества мяса при холодильной обработке и хранении в значительной степени зависит от активности лизосомальных протеолитических ферментов.

Установлено, что низковольтная электростимуляция в значительной степени активизирует процесс анаэробного гликолиза и гликогенолиза с образованием молочной кислоты и снижением внутреннего рН до 5,7 — 5,9.

Исследования показали, что электростимуляция мяса способствует росту общей и свободной активности лизосомальных протеинов.

Источник

Электроконтактные методы обработки мяса

В настоящее время следует считать доказанным практическую возможность интенсификации различных технологических процессов с использованием электроконтактных методов (ЭК). Применение этих методов резко ускоряет течение процессов, повышает производительность труда, снижает потребность в производственных площадях.

В пищевой промышленности прогрессивным является использование процессов, осуществляемых путем непосредственного контакта электрического тока с продуктом.

Электроконтактным (ЭК) методам свойственно:

· простота аппаратурного оформления;

· достаточно высокая равномерность температурного поля;

· доступность контроля и регулирование энергетических параметров.

Многообразие термических процессов переработки сырья, большинство из которых в силу малой теплопроводности продукта чрезвычайно продолжительны, затрудняет автоматизацию и механизацию производственных процессов. В настоящее время следует считать доказанным практическую возможность интенсификации различных технологических процессов с использованием электроконтактных методов (ЭК). Применение этих методов резко ускоряет течение процессов, повышает производительность труда, снижает потребность в производственных площадях.

Для ЭК методов может применяться как ток постоянной, так и ток переменной частоты, кроме того, может применяться ток различной частоты.

В последнее время получил развитие один из ЭК процессов — электростимуляция парного мяса с целью улучшения его качественных показателей. Этот процесс используют для предотвращения «холодового» сжатия мышц при интенсивной холодильной обработке и для увеличения нежности мяса. В его основе лежит процесс сокращения мышечных волокон под действием электрического тока.

После убоя животных в тканях развивается комплекс изменений, которые в итоге влияют на качество готового продукта. Изменения протекают достаточно медленно (в течение нескольких суток: говядина 14-20 суток), и это, естественно, при промышленной переработке в больших масштабах требует существенных площадей и соответственно значительных затрат энергии на поддержание температурно-влажностного режима. При использовании электростимуляции данный процесс сокращается до 5-6 суток.

Под созреванием мяса понимают комплекс ферментативных процессов, протекающих после прекращения жизни животного, в результате чего происходит размягчение мышечной ткани и накопление в мясе веществ, улучшающих его вкус и аромат.

В результате некоторого промежутка времени воздействия электрического тока на парное мясо оно подвергается размягчению. Электростимуляцию можно применять на стадии обескровливания либо на стадии передачи туш, полутуш на холодильник. Применение электростимуляции на стадии обескровливания позволяет не только сократить длительность процессов созревания мяса, но и повысить само качество мяса за счет лучшего проведения процесса обескровливания.

Для проведения электростимуляции разработаны различные генераторы. Требования к ним достаточно сложны: наличие регулирования частоты следования импульсов, а также формирование их формы, обеспечение полной электробезопасности процесса.

Морфологические исследования подтвердили глубокие изменения, происходящие в мышечной структуре при электростимуляции. Получение колбасных изделий из электростимулированного мяса показывает неуклонный рост выхода готового продукта при высоком качестве, т.е. электростимуляция позволяет стабилизировать выход колбасных изделий.

Способность парной мышечной ткани к тетаническим сокращениям под действием электрического тока может быть использована для интенсификации процесса посола. В последние годы получил распространение процесс механической обработки мяса — массирование. Использование сократительного действия электрического тока позволяет создать новый высокоэффективный процесс — электромассирование, который сочетают с механической обработкой в массажерах.

Как показали микроструктурные исследования, в образцах с электромассированием наблюдаются более глубокие изменения: мышечные волокна более выраженно набухают, отдельные волокна имеют зигзагообразную складчатость, многочисленные узлы сокращений, продольная исчерченность слабо различима. Заметны изменения в соединительнотканых прослойках. Готовый продукт после термической обработки имеет монолитную структуру и высокие качественные показатели.

К процессам ЭК-обработки пищевых продуктов можно отнести электроплазмолиз, который предназначен для интенсификации прессового способа извлечения сока из растительного сырья. Сокоотдача растительного сырья зависит от первоначальной степени проницаемости протоплазменной оболочки и от ее способности противостоять внешним воздействиям в процессе предварительной обработки и прессования. Поэтому любые внешние воздействия, направленные на повреждение клеточных структур, должны приводить в итоге к повышению сокоотдачи.

Содержание сока в плодах и овощах достигает 90-95 %, однако при их переработке в условиях производства выход сока часто составляет лишь 50-60 %.

Электроплазмолиз не вызывает разрушение клеточных стенок и поэтому исключает переход пектиновых веществ в сок, а также способствует разрыву плазменных оболочек на более крупные частицы, которые легко задерживаются клеточными стенками при извлечении сока, что положительно сказывается на выходе сока.

Эффективность электроплазмолиза зависит от ряда факторов:

· электрофизических свойств сырья.

Аппараты, в которых осуществляется электплазмолиз, принято называть электроплазмолизаторами. Их достаточно много, и они делятся на следующие типы:

· камерные (одноярусные (рис. 7) и многоярусные);

· импульсные и др.

Рис. 6. Валковый электроплазмолизатор: 1 — бункер для сырья; 2 — подвижный венец; 3 — неподвижный венец (валок); 4 — приемная емкость

В бункер загружается лизга. Барабаны изолированы, только к поверхности подается электрический ток. Сырье подается на барабаны, сжимается и одновременно подвергается электрической обработке, в результате чего резко возрастает проницаемость оболочки и отделяется сок. Частота электрического тока 50 Гц.

Рис. 7. Камерный электроплазмолизатор:1 — камера, выполненная из диэлектрического материала; 2 — подвижный электрод; 3 — неподвижный электрод; 4 — сетчатое дно

Верхний подвижный электрод вытаскивают и загружают лизгу. От пластины подается ток, и она одновременно опускается вниз, таким образом происходит выделение сока.

Процесс электрофлотации позволяет разделить жидкие неоднородные системы.

Сущность процесса состоит в разложении постоянным электрическим током воды на водород и кислород в виде очень мелких пузырьков, осаждающихся на поверхности твердой фазы и увлекающих ее вверх. Для флотации используют в основном пузырьки водорода, выделяющиеся на катоде, так как он обладает большей подъемной силой и количество их в 2 раза больше. Кроме того, пузырьки водорода пронизывают весь объем флотируемой жидкости, вытесняют кислород, тем самым снижая уровень окислительно-восстановительного потенциала.

Электрофлотация широко используется в промышленности:

· в мясной — для очистки сточных вод, позволяет извлекать до 90-95 % жира;

· для очистки виноградного сока и др.

Аппараты, которые применяются для электрофлотации, принято По конструкции электрофлотаторы делятся на 3 типа:

1. Аппарат с горизонтальным расположением дна и катодом и вертикально установленным анодом (рис. 8).

2. Однокамерные аппараты с наклонным расположением дна и электродов.

3. Многосекционные аппараты разных конструкций.

Следующим перспективным направлением использования непосредственного подвода электроэнергии к обрабатываемому продукту является применение в пищевой промышленности процессов с использованием электроконтактного нагрева (ЭК-нагрева) (при тепловой обработке, размораживании).

|

Рис. 8. Электрофлотатор с горизонтальным расположением дна и катодом и вертикально установленным анодом: 1 — вертикальный сосуд; 2 — катод; 3 — анод; 4 — трубы для подачи сточной воды; 5 — патрубок для слива чистой воды; 6 — пузырьки водорода; 7 — пузырьки кислорода; 8 — пена; 9 — подставка

Полученные изделия обладают упругой консистенцией и хорошо сохраняют форму при дальнейшей обработке. ЭК-нагрев обладает специфической особенностью. Быстрое возрастание температуры по всему объему изделия позволяет создать новый промежуточный процесс — электростимуляцию — кратковременный процесс (15-60 секунд) нагрева продукта (колбасного фарша) в диэлектрической форме до температуры 50-70°С.

Сущность ЭК-нагрева состоит в том, что электрический ток, проходя через продукт, обладающий сопротивлением, вызывает его нагрев. Мясо и другие продукты ввиду своей электрической природы способны проводить электрический ток, одновременно они являются частично и диэлектриками, способными оказать сопротивление движению частиц. Поэтому в результате прохождения электрического тока через продукты такого вида, в них в результате диэлектрических потерь часть электрической энергии превращается в тепло. Этот способ называют ЭК-нагревом. Серьезную проблему представляет выбор частоты тока. Электрохимические исследования показали, что приемлемой может быть признана частота 8-10 Гц.

|

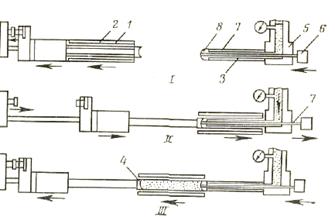

На рис. 9 показана установка для производства безоболочных сосисок. При работе агрегата фарш из бункера питателем подается на устройство для формования и коагуляции (рис. 9 а), которое работает следующим образом. Тефлоновая гильза (рис. 9 б),помещенная в кожухе, с помощью гидравлической системы отводится на цевку, которая соединена с питающим устройством. В левой части тефлоновой трубки находится неподвижный вогнутый электрод, в который при крайнем правом положении (позиция II) упирается стержень клапана, перекрывающий отверстие в электроде-насадке.

|

а)

б)

Рис. 9. Агрегат для непрерывного процесса производства сосисок:а) общий вид: 1 — бункер для фарша с насосом; 2 — устройство для формования и коагуляции сосисок; 3 — конвейер формующего устройства; 4 — конвейер термоагрегата; 5 — первая секция; 6 — воздухопровод; 7 — вторая секция; 8 — устройство для подачи сжатого воздуха; 9 — зона промывки водой; 10 — устройство для промывки конвейера; 11 — распылители краски; 12 — секция охлаждения; 13 — конвейер секции охлаждения; 14 — накопитель; 15 — упаковочное оборудование; б) схема формования и коагуляции сосисок: I— исходное положение устройства; II — заполнение формы фаршем; III — начало процесса термообработки; 1 — тефлоновая гильза; 2 — металлический кожух; 3 — цевка; 4 — неподвижный вогнутый электрод; 5 — питающее устройство; 6 — привод; 7 — стержень клапана; 8 — электрод-насадка

При достижении механизмом крайнего правого положения в стержне клапан выводится из отверстия в насадке, при этом фарш начинает заполнять форму.

Одновременно с этим тефлоновая гильза перемещается влево до рабочего положения (позиция III). После заполнения фаршем в форме создается остаточное давление, обеспечивающее хороший контакт продукта с электродами.

Сосиски попадают с конвейера формующего устройства в первую секцию печи (рис. 9а). Скоагулированные при температуре 54-55. Здесь они обрабатываются смесью горячего воздуха и дымовых газов. Наиболее высокая температура достигается во второй секции печи. Затем сосиски промываются водой и осушаются сжатым воздухом. При необходимости их можно подкрасить. Затем, пройдя последовательно секцию охлаждения и накопления, сосиски упаковываются. Поскольку термические процессы, связанные с использованием электронагрева, проходят быстро, то для образования устойчивого розового цвета сосисок рекомендуется добавлять в фарш аскорбинат натрия.

При электроконтактном нагреве мясопродуктов отмечено улучшение биологической ценности готового продукта (усвояемость белков). Гистологические исследования показали лучшее бактерицидное действие ЭК-нагрева по сравнению с другими методами нагрева (ИК). То есть в целом качество готовой продукции, полученной электроконтактным методом, отвечает современным требованиям [32].

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Источник