- Способы переноса электродного металл

- § 11. Перенос электродного металла на изделие

- Перенос металла при сварке и его разновидности

- Содержание:

- Перенос электродного металла.

- Какие силы действуют при переносе электродного металла.

- Характеристики основных видов переносов металла.

- Особенности переноса металла при сварке: разбираем процесс подробно

- Формы переноса металла

- Крупнокапельный перенос электродного металла

- Мелкокапельный перенос электродного металла

Способы переноса электродного металл

§ 11. Перенос электродного металла на изделие

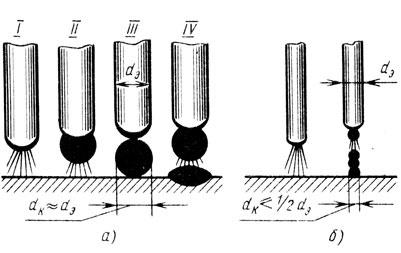

При сварке плавящимся электродом на его конце под действием высокой температуры происходит плавление металла, образование капли, отрыв и перенос ее на изделие. В зависимости от размера и скорости образования капель можно различать капельный и струйный перенос (рис. 16). При ручной сварке в виде капель переносится до 95% электродного металла: остальные 5% — брызги и пары, значительная часть которых осаждается на изделии. Диаметр капель и скорость их образования зависят от вида дуговой сварки, диаметра электрода, силы тока, длины дуги и других условий.

Рис. 16. Процесс переноса электродного металла на изделие при короткой дуге: а — крупнокапельный, б — струйный; I — IV — последовательные этапы процесса, dk — диаметр капли, dэ — диаметр электрода

Перенос металла каплями без замыкания ими дугового промежутка происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося от плавления покрытия. Так же переносится металл электрода в шов при сварке порошковой проволокой и в защитном газе.

При струйном переносе образуются мелкие капли, которые следуют одна за другой в виде непрерывной цепочки (струи). Струйный перенос электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при полуавтоматической сварке в аргоне проволокой диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих примесей в сварочной проволоке и к повышенной чистоте металла капель и шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос электродного металла имеет преимущества перед капельным. При сварке штучными электродами струйный перенос электродного металла невозможен ввиду низкой плотности тока на электроде (10 — 20 А/мм 2 ).

Производительность расплавления электродов. Производительностью расплавления электрода называют массу расплавленного дугой электродного металла в единицу времени. Производительность расплавления электрода Пp зависит от количества тепла, сообщенного дугой электроду. Производительность расплавления электродов при сварке определяется по формуле Пp=αpI г/ч, где аαp — коэффициент расплавления электрода, представляющий собой массу расплавленного электродного металла, приходящуюся на один ампер силы тока в течение часа горения дуги и имеет размерность г/А⋅ч. Обычно αp=7÷22 г/А⋅ч в зависимости от марки покрытия, плотности тока, рода и полярности тока и др.

Производительность наплавки электродов. Расплавленный металл электрода неполностью переносится в шов, часть его теряется на разбрызгивание, испарение и угар в процессе горения дуги.

Производительность переноса электродного металла в шов, или производительность наплавки Пн, определяется по формуле Пн=αнI г/ч. Как правило, коэффициент наплавки ар меньше коэффициента расплавления αp на величину потерь электродного металла. Обычно αн αp.

Коэффициент потерь электродного металла

и составляет 3÷20%. Менее 3% потерь электродного металла обычно не бывает, а потери более 20% делают сварку электродами при данных условиях нерациональной.

Величины коэффициентов расплавления и наплавки используются для нормирования расхода электродов и времени сварки.

Пример. Определить производительность наплавки при сварке штучными электродами диаметром 4 мм при токе P=160 А, если коэффициент наплавки данных электродов αн=10 г/А⋅ч, Пн=αнP=10⋅160=1600 г/ч=1,6 кг/ч.

1. Что называется сварочной дугой?

2. Какие существуют основные виды сварочных дуг?

3. При каких условиях горит дуга?

4. Объясните строение сварочной дуги.

5. В чем выражаются особенности сварочной дуги по сравнению с другими формами электрических разрядов?

6. Какие существуют способы зажигания дуги?

7. В чем преимущества струйного переноса электродного металла перед капельным?

8. Как подсчитывают производительность расплавления и наплавки электродов?

Источник

Перенос металла при сварке и его разновидности

Содержание:

Расскажем о переносе металла во время сварки, а также об его особенностях и силах, которые при этом задействованы. Начнем с самого простого — с видов переноса.

Перенос электродного металла.

Одной из главных характеристик, которые имеет перенос металла при сварке, является перенос металла на изделие с электрода. Этот процесс является одной из самых главных характеристик, которые определяют технологические характеристики сварки в защитных газах, при использовании плавящего электрода. Перенос металла в основном происходит в виде капель различного размера, а также паров.

На сегодня к основным видам переноса металла относят:

1. Нестационарная дуга:

- Перенос средними каплями без наличия коротких замыканий;

- Перенос металла с возникновением принудительных замыканий.

2. Стационарная дуга:

- Без коротких замыканий крупнокапельный;

- С короткими замыканиями крупнокапельный;

- Струйный;

- Каплями среднего размера без короткого замыкания.

Если перенос выполняется нестационарной дугой, перенос металла происходит принудительным способом. Осуществлять перенос с принудительными короткими замыканиями можно по нескольким схемам, а именно перемещением капли электродного металла, изменением скорости плавления электродной проволоки и давления дуги.

Какие силы действуют при переносе электродного металла.

Если сварка выполняется в защитных газах, то на каплю электродного металла действуют силы: Fт — сила тяжести, Fп — бомбардировки заряженными частицами и потоками плазмы, Fр — реактивное давление, Fэд — электродинамическая сила, Fпн — сила поверхностного натяжения, Fвз — сила взрыва, которая возникает между металлической каплей и самим электродом.

Эта сила оказывает значимое влияние исключительно при больших размерах капли. Действие силы зависит во многом от расположения шва в пространстве. Сила тяжести может способствовать отрыву капли от электрода, если шов расположен в нижнем положении; если шов в потолочном положении, то сила тяжести препятствует отрыву; а если в вертикальном, то сила тяжести отклоняет каплю от электрода.

- Сила поверхностного натяжения

Сила поверхностного натяжения чаще всего является естественным препятствием для переноса металлических капель в ванну. Местом приложения силы обычно принимают сечение в металлической капле, в котором отмечается минимальное действие этой силы.

- Электродинамическая сила

Электродинамическая сила возникает из-за взаимодействия тока с его собственным магнитным полем. Возникает эта сила при прохождении тока по проводнику. Если проводник имеет постоянное сечение, то сила имеет прямое направление по радиусу к оси капли и сжимает ее.

- Реактивная сила

Расплавленный металл обычно находится при температуре, что довольно близка к температуре кипения этого материала. По этой причине с поверхности активных пятен чаще всего происходит активное испарение, а часто – выделение различных газов. Пары испарения имеют перпендикулярное направление, но после ионизации их направление определяется исключительно направлением магнитных полей.

Реактивные сила испарения имеет формулу:

Характеристики основных видов переносов металла.

Если перенос металла при сварке осуществляется крупными каплями, то они образуются на электроде, и при этом удерживаются на нем. Если металлическая капля больше самого разрядного промежутка, то перенос капли в ванну происходит с замыканием промежутка, после чего дуга гаснет. Если же капля имеет длину меньше самого разрядного промежутка, то переход в ванну происходит без короткого замыкания.

Основные силы, которые влияют на крупнокапельный перенос — это сила тяжести, сила давления в луге и поверхностного натяжения. Если сварка осуществляется в азоте, углекислом газе или водороде, то первым делом, на перенос оказывают влияние силы, которые обусловлены действием на каплю плазменных потоков, а также силы испарения. Эти силы оказывают влияние на каплю, приподнимая ее и начиная ее колебание. Если капля оказалась ниже взрывающейся шейки, то она переносится в шов, а выше — выбрасывается за пределы ванны.

Процессы сварки, при которых происходит крупнокапельный перенос, могут быть применимы исключительно при нижнем положении шва.

Источник

Особенности переноса металла при сварке: разбираем процесс подробно

Сваривание металлических изделий сопровождается сопутствующими процессами, характеризующими качество и способ обработки металла. Одной из таких явлений – перенос металла при сварке через дугу.

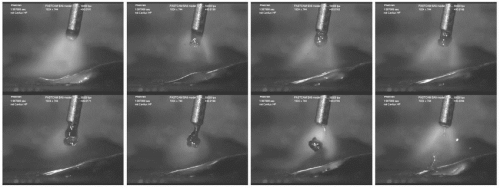

Процесс сварки через дугу сопровождается обязательным использованием плавящихся электродов. Также он характеризуется тем, что электродный материал плавится и переносится в сварочную ванну. Плавление и перенос металла при дуговой сварке осуществляется через капли плавящегося электрода, которые формируются на торцевой части его проволоки. Их размеры и скорость отхода в сварочную ванну связаны с исходным материалом и толщиной электродной проволоки, типом защитного газа, полярностью и силой сварочного электротока, напряжением и другими параметрами. Характер переноса металла от плавящегося электрода демонстрирует уровень стабильности сварочных работ, степень разбрызгивания, параметры обрабатываемых конструкций, а также качество создаваемого при сварке шва.

Формы переноса металла

При дуговой сварке перенос металла в сварочную ванну зачастую может проходить тремя различными способами. Первый из них характеризуется тем, что капля электродного материала вызывает погасание дуги и провоцирует короткое замыкание. Это происходит по той причине, что она попадает на поверхность сварочной ванны до отделения от торцевой части электрода. Из-за этого такая форма переноса стала называться переносом с короткими замыканиями.

Сварочная ванна небольших габаритов и короткая дуга, которая препятствует слишком большому размеру капель, обеспечивают простое управление сваркой и позволяют проводить обработку металла в любом пространственном положении. Во время сваривания с короткими замыканиями у соединений с высоким уровнем толщины могут прослеживаться подрезы и отсутствовать проплавления.

Вторая форма переноса – это струйный перенос металла при сварке. Он происходит при дуговом сваривании, характеризующимся высокой силой тока и прямой полярностью электрода. При этом сварка должна проходить в атмосфере, преимущественно состоящей из инертного защитного газа. Воздействующий на столб дуги поток плазмы делает размер капель электродного материала меньше диаметра сварочной проволоки. При таком сварке с указанными параметрами плавящийся электрод разбрызгивается не очень сильно, благодаря чему создающийся шов получается ровным и гладким на ощупь.

Крупнокапельный перенос электродного металла

Крупнокапельный перенос металла происходит в тех ситуациях, когда сварочные работы ведутся с высокими напряжениями на дуге и средними значениями силы электрического тока. Это позволяет исключить вероятность возникновения коротких замыканий. Крупнокапельный перенос зачастую характеризуется нерегулярным передвижением капель плавящегося электродного материала, чей размер превышает толщину самого электрода и пониженной частотой их движения (в пределах 1-10 капель за каждую секунду сварки). По причине того, что сила тяготения отыгрывает наиболее важную роль в указанном типе перенесения металла, сварочные работы, которым сопутствует этот процесс, проводятся исключительно в вертикальном положении. Такой формат сварки может также привести к падению капель расплавленного электрода вниз – мимо сварочной ванны.

Мелкокапельный перенос электродного металла

Мелкокапельный перенос металла при сварке в защитных газах отличается от крупнокапельного варианта перенесения тем, что капли расплавляющегося электродного материала по размеру одинаковы или немногим меньше толщины самого электрода. От его торцевой части они отделяются с повышенной частотой. Такой формат переноса зачастую возникает при сварочных работах с обратной полярностью и в защитной атмосфере с преобладанием аргона. Также во время сварки у дуги должно быть сильное напряжение, а сила тока обязана держаться на высоком уровне.

СОВЕТ: по причине того, что такой формат переноса металла требует применения сильного элетротока, который приводит к высокому вложению тепла и сварочной ванне крупных размеров, его рекомендуется использовать только в нижнем положении и не применять для сваривания тонких металлических листов. Он подходит для сварки, резки и обработки металлов с большой толщиной (более 3 миллиметров). Наибольшее распространение мелкокапельный перенос металлов получил в кораблестроении и при сваривании крупных металлических конструкций.

К основным характеристикам сварочных работ с мелкокапельным переносом относятся:

- надёжная стабильность сварочной дуги;

- почти полностью отсутствующее разбрызгивание металла;

- средний уровень возникновения задымления при сварке;

- умеренная смачиваемость шовных кромок;

- качественное проплавление;

- аккуратная и прочная поверхность сварочного шва;

- возможность проведения сваривания с повышенными параметрами;

- ускоренная наплавка.

В итоге необходимо заметить, что не каждый способ переноса металла подходит для всех типов сварочных работ. Если сварка с короткими замыканиями может вестись в любом положении, то сваривание с капельным или струйным переносом возможно проводить только лишь в отдельных пространственных позициях. При этом разные форматы перенесения металла подходят для обработки металлов различных толщин. Наиболее оптимальный вариант для дуговой сварки толстых металлических конструкций – это мелкокапельный перенос. Для сваривания тонких металлов лучше использовать сварку с короткими замыканиями или со струйным перенесением расплавленного электрода.

Источник