- Перенос металла при сварке и его разновидности

- Содержание:

- Перенос электродного металла.

- Какие силы действуют при переносе электродного металла.

- Характеристики основных видов переносов металла.

- Способы переноса электродного метал

- § 11. Перенос электродного металла на изделие

- Процесс переноса электродного металла

- Читайте также

- ПРАВИЛА ПЕРЕНОСА

- ПРИЛОЖЕНИЕ Правила переноса

- 2. ПОДРЫВАНИЕ МЕТАЛЛА

- Взаимодействие металла с газами

- КОРРОЗИЯ МЕТАЛЛА

- 4.5. Правила переноса слов

Перенос металла при сварке и его разновидности

Содержание:

Расскажем о переносе металла во время сварки, а также об его особенностях и силах, которые при этом задействованы. Начнем с самого простого — с видов переноса.

Перенос электродного металла.

Одной из главных характеристик, которые имеет перенос металла при сварке, является перенос металла на изделие с электрода. Этот процесс является одной из самых главных характеристик, которые определяют технологические характеристики сварки в защитных газах, при использовании плавящего электрода. Перенос металла в основном происходит в виде капель различного размера, а также паров.

На сегодня к основным видам переноса металла относят:

1. Нестационарная дуга:

- Перенос средними каплями без наличия коротких замыканий;

- Перенос металла с возникновением принудительных замыканий.

2. Стационарная дуга:

- Без коротких замыканий крупнокапельный;

- С короткими замыканиями крупнокапельный;

- Струйный;

- Каплями среднего размера без короткого замыкания.

Если перенос выполняется нестационарной дугой, перенос металла происходит принудительным способом. Осуществлять перенос с принудительными короткими замыканиями можно по нескольким схемам, а именно перемещением капли электродного металла, изменением скорости плавления электродной проволоки и давления дуги.

Какие силы действуют при переносе электродного металла.

Если сварка выполняется в защитных газах, то на каплю электродного металла действуют силы: Fт — сила тяжести, Fп — бомбардировки заряженными частицами и потоками плазмы, Fр — реактивное давление, Fэд — электродинамическая сила, Fпн — сила поверхностного натяжения, Fвз — сила взрыва, которая возникает между металлической каплей и самим электродом.

Эта сила оказывает значимое влияние исключительно при больших размерах капли. Действие силы зависит во многом от расположения шва в пространстве. Сила тяжести может способствовать отрыву капли от электрода, если шов расположен в нижнем положении; если шов в потолочном положении, то сила тяжести препятствует отрыву; а если в вертикальном, то сила тяжести отклоняет каплю от электрода.

- Сила поверхностного натяжения

Сила поверхностного натяжения чаще всего является естественным препятствием для переноса металлических капель в ванну. Местом приложения силы обычно принимают сечение в металлической капле, в котором отмечается минимальное действие этой силы.

- Электродинамическая сила

Электродинамическая сила возникает из-за взаимодействия тока с его собственным магнитным полем. Возникает эта сила при прохождении тока по проводнику. Если проводник имеет постоянное сечение, то сила имеет прямое направление по радиусу к оси капли и сжимает ее.

- Реактивная сила

Расплавленный металл обычно находится при температуре, что довольно близка к температуре кипения этого материала. По этой причине с поверхности активных пятен чаще всего происходит активное испарение, а часто – выделение различных газов. Пары испарения имеют перпендикулярное направление, но после ионизации их направление определяется исключительно направлением магнитных полей.

Реактивные сила испарения имеет формулу:

Характеристики основных видов переносов металла.

Если перенос металла при сварке осуществляется крупными каплями, то они образуются на электроде, и при этом удерживаются на нем. Если металлическая капля больше самого разрядного промежутка, то перенос капли в ванну происходит с замыканием промежутка, после чего дуга гаснет. Если же капля имеет длину меньше самого разрядного промежутка, то переход в ванну происходит без короткого замыкания.

Основные силы, которые влияют на крупнокапельный перенос — это сила тяжести, сила давления в луге и поверхностного натяжения. Если сварка осуществляется в азоте, углекислом газе или водороде, то первым делом, на перенос оказывают влияние силы, которые обусловлены действием на каплю плазменных потоков, а также силы испарения. Эти силы оказывают влияние на каплю, приподнимая ее и начиная ее колебание. Если капля оказалась ниже взрывающейся шейки, то она переносится в шов, а выше — выбрасывается за пределы ванны.

Процессы сварки, при которых происходит крупнокапельный перенос, могут быть применимы исключительно при нижнем положении шва.

Источник

Способы переноса электродного метал

§ 11. Перенос электродного металла на изделие

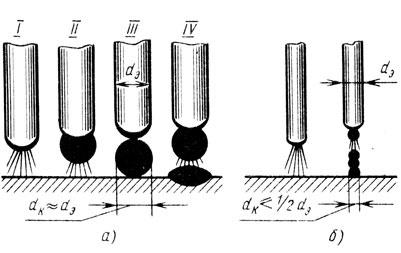

При сварке плавящимся электродом на его конце под действием высокой температуры происходит плавление металла, образование капли, отрыв и перенос ее на изделие. В зависимости от размера и скорости образования капель можно различать капельный и струйный перенос (рис. 16). При ручной сварке в виде капель переносится до 95% электродного металла: остальные 5% — брызги и пары, значительная часть которых осаждается на изделии. Диаметр капель и скорость их образования зависят от вида дуговой сварки, диаметра электрода, силы тока, длины дуги и других условий.

Рис. 16. Процесс переноса электродного металла на изделие при короткой дуге: а — крупнокапельный, б — струйный; I — IV — последовательные этапы процесса, dk — диаметр капли, dэ — диаметр электрода

Перенос металла каплями без замыкания ими дугового промежутка происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося от плавления покрытия. Так же переносится металл электрода в шов при сварке порошковой проволокой и в защитном газе.

При струйном переносе образуются мелкие капли, которые следуют одна за другой в виде непрерывной цепочки (струи). Струйный перенос электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при полуавтоматической сварке в аргоне проволокой диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих примесей в сварочной проволоке и к повышенной чистоте металла капель и шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос электродного металла имеет преимущества перед капельным. При сварке штучными электродами струйный перенос электродного металла невозможен ввиду низкой плотности тока на электроде (10 — 20 А/мм 2 ).

Производительность расплавления электродов. Производительностью расплавления электрода называют массу расплавленного дугой электродного металла в единицу времени. Производительность расплавления электрода Пp зависит от количества тепла, сообщенного дугой электроду. Производительность расплавления электродов при сварке определяется по формуле Пp=αpI г/ч, где аαp — коэффициент расплавления электрода, представляющий собой массу расплавленного электродного металла, приходящуюся на один ампер силы тока в течение часа горения дуги и имеет размерность г/А⋅ч. Обычно αp=7÷22 г/А⋅ч в зависимости от марки покрытия, плотности тока, рода и полярности тока и др.

Производительность наплавки электродов. Расплавленный металл электрода неполностью переносится в шов, часть его теряется на разбрызгивание, испарение и угар в процессе горения дуги.

Производительность переноса электродного металла в шов, или производительность наплавки Пн, определяется по формуле Пн=αнI г/ч. Как правило, коэффициент наплавки ар меньше коэффициента расплавления αp на величину потерь электродного металла. Обычно αн αp.

Коэффициент потерь электродного металла

и составляет 3÷20%. Менее 3% потерь электродного металла обычно не бывает, а потери более 20% делают сварку электродами при данных условиях нерациональной.

Величины коэффициентов расплавления и наплавки используются для нормирования расхода электродов и времени сварки.

Пример. Определить производительность наплавки при сварке штучными электродами диаметром 4 мм при токе P=160 А, если коэффициент наплавки данных электродов αн=10 г/А⋅ч, Пн=αнP=10⋅160=1600 г/ч=1,6 кг/ч.

1. Что называется сварочной дугой?

2. Какие существуют основные виды сварочных дуг?

3. При каких условиях горит дуга?

4. Объясните строение сварочной дуги.

5. В чем выражаются особенности сварочной дуги по сравнению с другими формами электрических разрядов?

6. Какие существуют способы зажигания дуги?

7. В чем преимущества струйного переноса электродного металла перед капельным?

8. Как подсчитывают производительность расплавления и наплавки электродов?

Источник

Процесс переноса электродного металла

Процесс переноса электродного металла

За счет энергии, выделяемой в активном пятне, расположенном на его торце, и теплоты, выделяющейся по закону Джоуля-Ленца, при протекании сварочного тока по вылету электрода осуществляются нагрев и плавление электрода.

Вылетом называется свободный участок электрода от места контакта с токопроводом до его торца. В начальный момент ручной дуговой сварки вылет электрода составляет 400 мм и изменяется по мере плавления электрода, при автоматической сварке он равен 12–60 мм. Расплавляясь в процессе сварки, жидкий металл с торца электрода переходит в сварочную ванну в виде капель разного размера. За 1 секунду может переноситься от 1–2 до 150 капель и более в зависимости от размера. Независимо от основного положения сварки капли жидкого металла всегда перемещаются вдоль оси электрода по направлению к сварочной ванне. Это объясняется действием на каплю разных сил в дуге. В первую очередь к ним относятся гравитационная сила, электромагнитная сила, возникающая при прохождении по электроду сварочного тока, сила поверхностного натяжения, давление образующихся внутри капли газов, которые отрывают ее от электрода и дробят на более мелкие капли.

Схематично перенос металла электрода можно представить в следующем виде:

1) металл на конце электрода подплавляется и образуется слой расплавленного металла;

2) под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли с образованием у основания тонкой шейки.

С течением времени поперечное сечение шейки капли уменьшается, что приводит к значительному увеличению плотности тока у шейки капли. Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны. В этот момент происходит короткое замыкание сварочной цепи. Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает, но уже между торцом электрода и каплей.

Капля под давлением паров и газов зоны дуги с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла в виде брызг выбрасывается из зоны сварки. Затем процесс каплеобразования повторяется. Время горения дуги и короткого замыкания составляет примерно 0,02–0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависят от длины сварочной дуги. Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

От сварочного тока, состава и толщины электродного покрытия, положения шва зависят форма и размеры капель металла. Перенос электродного металла крупными каплями происходит при сварке на малых токах электродами с тонким покрытием.

Перенос металла в виде потока мельчайших капель происходит при больших плотностях сварочного тока и при использовании электродов с толстым покрытием.

Снижает поверхностное натяжение металла электродное покрытие. Кроме того, газообразующие компоненты, выделяя большое количество газов, создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла.

Газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны, действует на процесс переноса капель металла в дуге. При сварке электродом с толстым покрытием стержень электрода плавится быстрее и торец его оказывается немного прикрытым «чехольчиком» покрытия. При этом интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Влияние силы тяжести особенно сказывается при сварке нижних швов (способствует отрыву капель) и потолочных швов (препятствует переносу металла в шов).

Важным фактором, влияющим на перенос металла в дуге, являются электромагнитные силы. Плотность тока, проходящего через жидкую каплю, велика, поэтому сжимающее действие магнитного поля оказывается заметным. Магнитное поле ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, действует на жидкую каплю, ускоряя процесс отрыва капель от торца электрода и переход ее в сварочную ванну металла.

При потолочной сварке действием магнитного и электрического полей, а также явлением газового дутья в дуге обеспечивается перенос капель электродного металла на свариваемый шов.

Шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода, имеют капли металла, проходящие через дугу. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30–80 %), при автоматической сварке она составляет 30–40 %.

В значительной степени производительность сварки зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления. Коэффициент расплавления численно равен массе электродного металла (г), расплавленного в течение одного часа, приходящегося на один ампер сварочного тока. Коэффициент расплавления зависит от ряда факторов, влияющих на процесс плавки электродного металла. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как на аноде выделяется больше теплоты и температура анода выше, чем у катода.

На коэффициент расплавления влияют состав покрытия и его толщина. Это объясняется, во-первых, значением эффективного потенциала ионизации газов, во-вторых, изменением баланса теплоты дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет 6,5–14,5 г/(А?ч). Меньшие значения имеют электроды с тонким покрытием, а большие значения – электроды с толстым покрытием.

Коэффициентом наплавки пользуются для оценки скорости сварки шва. Этот коэффициент оценивает количество электродного металла, введенного в свариваемый шов.

Коэффициент наплавки меньше коэффициента расплавления на величину потерь электродного металла из-за угара и разбрызгивания. Эти потери при ручной сварке достигают 25–30 %, при автоматической сварке под флюсом потери составляют только 2–6 % от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

ПРАВИЛА ПЕРЕНОСА

ПРАВИЛА ПЕРЕНОСА Вводные замечания. При расположении текста на странице (печатной, машинописной, рукописной) нередки случаи несовпадения конца строки со знаком пробела, из-за чего возникает необходимость разрыва буквенной цепочки, соответствующей слову. Такой разрыв

ПРИЛОЖЕНИЕ Правила переноса

ПРИЛОЖЕНИЕ Правила переноса Перенос слов производится по слогам и с учетом морфологической структуры слова, например: ре-фе-рен-дум, оре-ол, раз-бить, воль-ный, спец-за-каз.ЗАПРЕЩАЕТСЯ:1) переносить или оставлять одну букву;2) отрывать от предшествующей буквы ъ, ь, й; надо

2. ПОДРЫВАНИЕ МЕТАЛЛА

2. ПОДРЫВАНИЕ МЕТАЛЛА Подрывание металлических элементов лучше производить удлиненными и фигурными зарядами, прилегающими к подрывным элементам по всей длине сечения (рис. 28), а при недостатке времени на вязку зарядов взрывают сосредоточенными зарядами. Рис. 28.

Взаимодействие металла с газами

Взаимодействие металла с газами Одним из сварочных процессов является взаимодействие металла с газами. Под воздействием теплоты электрической дуги происходит расплавление кромок свариваемого изделия, электродного (или присадочного) металла, покрытия или флюса. При

КОРРОЗИЯ МЕТАЛЛА

КОРРОЗИЯ МЕТАЛЛА «Коррозия Металла» — одна из культовых отечественных металлических команд. Она была создана в 1983 году по инициативе Сергея «Паука» Троицкого и Сергея «Борова» Высокосова.Легенда гласит, что первая группа Борова «Индикатор» периодически играла музыку

4.5. Правила переноса слов

4.5. Правила переноса слов В основе правил переноса лежат фонетические и морфологические моменты. Слова в русском языке переносятся по слогам (фонетический момент), но это правило ограничивается запрещением переносить слоги, если они состоят из одного звука (на письме –

Источник