Конструирование узлов передачи крутящего момента

Глава 11

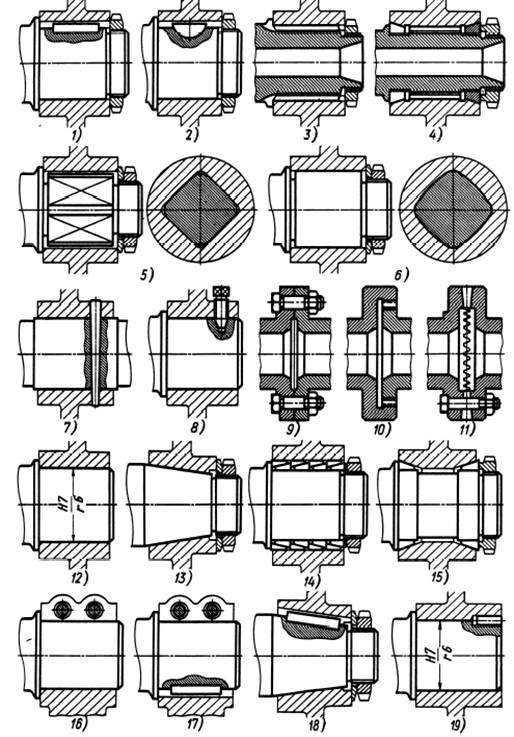

Различают два основных способа передачи крутящего момента — жесткий и фрикционный. При первом способе крутящий момент передается жесткими элементами, работающими на срез, изгиб или смятие, при втором — силами трения, возбуждаемыми на цилиндрически конических или торцовых поверхностях вала.

Главные виды жестких соединений: шпоночные (рис.11.1, виды 1, 2 шлицевые (виды 3, 4), призматические (вид 5), профильные (вид 6), штифтовые (виды 7, 8), фланцевые (виды 9 — 11).

Применяют также сочетание обоих способов. Нагружаемость жестких соединений увеличивают введением трения путем осевой (вид 3) или радиально-осевой затяжки (вид 4).

Для страховки от провертывания, а также для фиксации деталей в определенном угловом положении во фрикционные соединения вводят жесткие элементы, например шпонки (виды 17-19).

Передача крутящего момента.

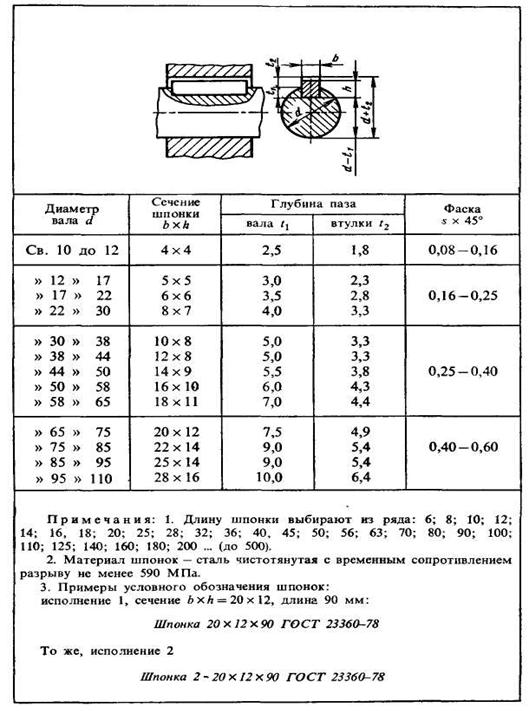

11.1 Шпоночные соединения

Шпонки используют в малонагруженных соединениях, преимущественно в изделиях мелкосерийного производства. Недостатки шпоночных соединений: малая несущая способность, ослабление вала шпоночным пазам; концентрация напряжения из-за неблагоприятной формы шпоночных пазов; низкая технологичность.

Особенно резко шпонки ослабляют полые валы, у которых отношение диаметра отверстия к диаметру вала d/D > 0,6. Применение силовых шпонок на таких валах почти исключается.

В крупносерийном и массовом производстве в ответственных соединениях, нагруженных большими крутящими моментами, работающих при циклической нагрузке, шпоночные соединения уступили место более совершенным шлицевым соединениям.

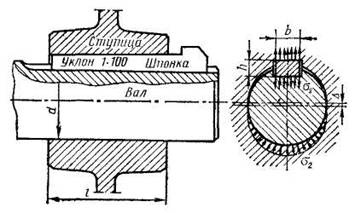

Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы.

Рис. 11.3. Установка забивных шпонок с головками.

Кроме того, при установке клиновых шпонок с торца вала по технике безопасности необходимо скрыть головку шпонки, как показано на рис. 11.3. Часто также требуется индивидуальная пригонка шпонки по пазу. Эти недостатки привели к довольно ограниченному применению клиновых шпонок в современном машиностроении.

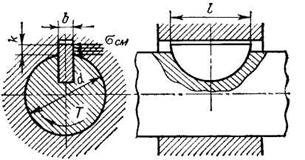

Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия

Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения

d/2. Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу (11.1).

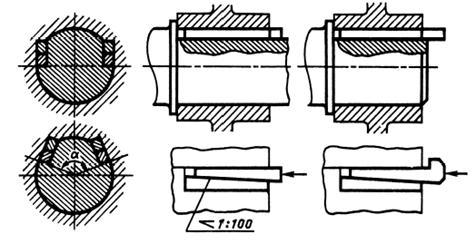

Параллельность граней призматической шпонки позволяет осуществлять подвижные в осевом направлении соединения ступицы с валом (коробки скоростей и др.).

Рис. 11.6.

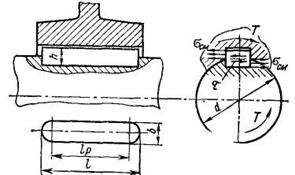

Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих шпонок подобен принципу работы призматической шпонки. Конструкция соединения с помощью сегментной шпонки показана на рис. 11.6.

Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов. Аналогично соединению с призматической шпонкой для сегментной шпонки получим :

При длинных ступицах можно ставить по оси вала две сегментные шпонки.

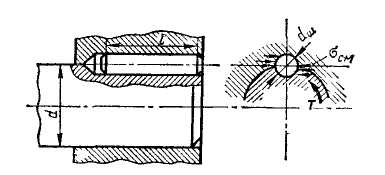

Конструкция соединения с цилиндрической шпонкой (штифтом) показана на

рис. 11.7. Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180 или 120 0 .

Для повышения несущей способности и более надёжной фиксации ступицы на вале используют тангенциальные шпонки, как показано на рис. 11.8.

Рис. 11.8. Тангенциальные шпонки.

Рекомендуются следующие посадки призматических шпонок по боковым граням паза ступицы: с зазором (Н9/h9- для центрирующих соединений; D9/h9 – для подвижных соединений) или переходные и с натягом (Js9/h9, N9/h9, P9/h9 для циклически нагруженных соединений).

Ступицы сажают на вал обычно по посадке H7/h6. В соединениях, подвергающихся циклическим нагрузкам предпочтительны посадки H7/js6, H7/k6, H7/m6, H7/p6.

Дополнительную несущую способность придаёт шпоночным соединениям осевая затяжка ступицы к бурту вала. Возникает сила трения между буртом вала и ступицей, но важнее – соединение меньше подвержено разбалтыванию при циклических нагрузках.

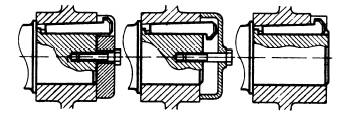

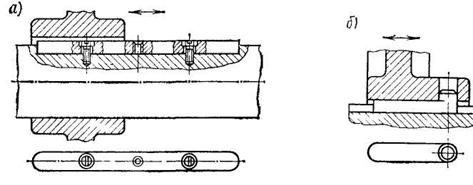

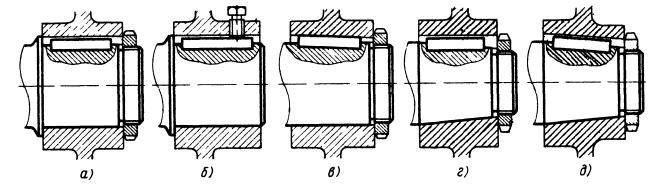

На рис. 11.9 показаны варианты силовой затяжки шпоночных соединений.

Наиболее сильную затяжку обеспечивают кольцевые гайки (рис 11.9, а). Затяжка шпонки нажимным винтом (вид б) недостаточна. Затяжка на шпонку, наклонно установленную в валу (вид в), вызывает децентровку соединения и повышение разрывающих напряжений в ступице.

На конусных валах шпонку устанавливают параллельно оси вала (вид г) или параллельно образующей конуса (вид д) Второй способ усложняющий обработку наклонных пазов в ступице и на валу, применяют только при длинных или крутых конусах (конусность К > 1: 10), при установке параллельно ■ оси кромки шпонки выходят из пазов на валу и в ступице. Проще в таких случаях применять шпонки увеличенной высоты.

На рис. 11.10 показаны конструктивные разновидности осевой затяжки.

В концевых установках чаще всего применяют кольцевые гайки, затягивающие насадную деталь непосредственно (вид а), через шайбы (вид б) или дистанционные втулки (вид в). Таким же способом затягивают детали в промежуточных установках (вид г).

Затяжка шестигранными гайками, установленными на хвостовике вала (вид д), увеличивает осевые размеры конструкции.

В полых валах применяют внутренние гайки (виды е — з), сила затяжки которых несколько меньше, чем кольцевых. Еще слабее затяжка центральным болтом (вид и) или несколькими смещенными с центра болтами (вид к).

На видах л, м представлена затяжка через центрированные шайбы. Конструкция м предпочтительнее, если необходимо уменьшить осевые габариты.

Для облегчения разборки, особенно в соединениях с напряженными посадками, а также в конусных соединениях, вводят съёмные устройства, например гайки с дифференциальной резьбой (вид н). В конструкции о гайка при отвертывании снимает ступицу упором в кольцевой стопор 1.

Источник

Разные соединения передающие крутящий момент

Разные соединения передающие крутящий момент.

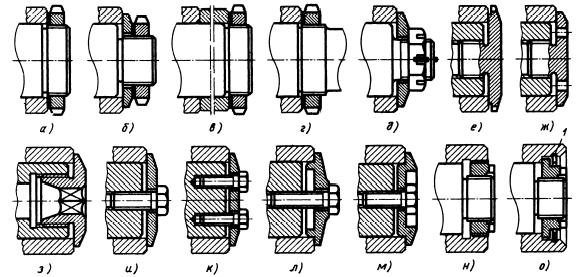

На рис. 648 представлены способы передачи крутящего момента с силовой затяжкой на буртик вала. В легконагруженных соединениях крутящий момент передается штифтом, запрессованным в вал и входящим в торцовую прорезь на ступице (вид а), или торцовыми зубьями, отфрезерованными на ступице и входящими в прорези буртика (вид б).

Повышенной несущей способностью обладают соединения (в) и (г) с торцовыми зубьями, входящими в шлицы на валу. Недостаток их состоит в том, что затяжка производится на впадины m, n между зубьями ступицы, добиться расположения которых в одной плоскости затруднительно.

При расположении на валу двух смежных деталей одну из них, тяжелонагруженную 1 (вид д), устанавливают на шлицах, а вторую, легконагруженную 2, — с помощью торцовых зубьев, входящих во впадины между шлицами. В аналогичной конструкции (е) торцовые зубья введены во внутренние шлицы насадной детали 3.

В соединении (ж) деталь затягивается точеной поверхностью (s) на буртик, на периферии которого нарезаны мелкие шлицы треугольного или эвольвентного профиля. Внутренние шлицы ступицы обрабатывают методом обката с помощью долбяков.

Соединение торцовыми шлицами треугольного профиля (вид з) менее технологично (шлицы на валу можно нарезать по методу копировании строганием под углом).

Соединения (ж) и (з) часто применяют для регулировки углового положения насадной детали на валу. Точную регулировку можно получить введением промежуточной шайбы 4 (вид и) с двумя шлицевыми венцами, числа шлицев которых незначительно (например, на единицу) отличаются одно от другого ( нониусные соединения ). Перестановка шайбы на один шлиц относительно вала, а ступицы относительно шайбы на один шлиц в обратном направлении вызывает поворот ступицы на угол

где z1 и z2 — число шлицев ни венцах шайбы.

Если, например, z1 = 100 и z2 = 99, то

В соединении (к) крутящий момент передает торцовая шпонка, заводимая одновременно в пазы на торце вала и ступицы. Во избежание перенапряжения пластины при затяжке зазор t между пластиной и валом делают не более 0,2—0,3 мм.

В конструкции (л) затяжка осуществляется шайбой с радиальными зубьями (v), входящими в пазы ступицы, и с поперечным гребешком (w), входящим в паз на торце вала. На виде (м) показана конструкция с передачей крутящего момента при помощи призонных болтов, применимая при ступицах большой толщины (насадные детали дискового типа).

Источник

Призматические и профильные соединения для передачи крутящего момента

Призматические и профильные соединения для передачи крутящего момента.

В призматических соединениях крутящий момент передается напряжениями смятия на плоских поверхностях вала — лысках и гранях (рис. 616).

В этих соединениях нет выступающих элементов, вызывающих концентрацию напряжений. Однако значительные скачки напряжений возникают на участках перехода несущих плоских поверхностей в цилиндрическую поверхность вала.

Силы, передающие крутящий момент направлены перпендикулярно к граням и действуют на небольшом плече относительно центра вала. Вследствие этого на краях граней возникают повышенные напряжения смятия, возрастающие с увеличением числа граней, т. е. по мере приближения многогранника к окружности.

Примем, что напряжения смятия распределяются на гранях по закону треугольника (рис. 617).

Передаваемый соединением крутящий момент равен произведению площади треугольника 0,5·S·σmax на плечо (2/3)·S равнодействующей сил смятия и длину соединения L:

где z — число граней; [σ] — допустимое напряжение смятия; S — ширина рабочей площадки, зависящая от числа граней и угла ϕ цилиндрических участков вала; L — рабочая длина соединения.

Положим, что суммарный угол zϕ (рис. 616) цилиндрических участков для каждого из рассматриваемых валов одинаков и равен 90°, т. е. ϕ = 90°/z. Для валов с лысками ширину граней принимаем равной ширине граней у квадратного вала.

Радиус окружности, вписанной в многоугольник

Радиус описанной окружности

Подставляя это значение S в формулу (163), получаем

При

На рис. 616 показаны величины σ0max/σ0, где σ0 — напряжение смятия в эвольвентных шлицах с углом профиля α0 = 30° (σ0 = 0,8).

Как видно, напряжения смятия в призматических валах значительно выше, чем в шлицах эвольвентного профиля (для наиболее выгодного трехгранного вала — в 5—6 раз; для валов с 4—8 гранями — в 8—17,5 раза; для валов с лысками — в 16—32 раза), поэтому призматические валы применяют в малонагруженных соединениях (например, для передачи крутящего момента насадным рычагам и рукояткам).

Насадные детали центрируют на валах с лысками — по цилиндрической поверхности на многогранных валах — по граням. Для повышения точности центрирования и увеличения равномерности распределения нагрузки грани шлифуют.

Отверстия в насадных деталях обрабатывают протягиванием.

Призматические соединения применяют преимущественно в концевых установках. Затягивать детали на ступенчатые участки m перехода граней в цилиндрическую часть вала (рис. 618, а) не рекомендуется (трудно достичь расположения упорных поверхностей в одной плоскости).

При затяжке на упорные буртики (вид б) грани не доводят на 1—3 мм до буртика, а остающийся цилиндрический поясок перекрывают кольцевой выточкой n в ступице.

Канавки q (вид в) для выхода шлифовального круга с внутренним диаметром d, несколько меньшим диаметра окружности, вписанной в многогранник, сильно ослабляют вал. Например, для четырехгранника момент сопротивления кручению в сечении по канавке приблизительно в 2 раза меньше, чем в сечении по неослабленному валу (предполагается, что диаметр вала равен наружному диаметру многогранника). Кроме того, на участке расположения канавки возникает значительная концентрация напряжений.

В конструкции без канавки, с перекрытием участков выхода круга кольцевой выточкой в ступице (вид г) ослабление несколько меньше, но все же напряжение кручения в сечении А—А призматической части вала примерно в 1,5 раза больше, чем в смежной цилиндрической.

Для достижения равнопрочности на кручение необходимо, чтобы диаметр окружности, вписанной в многогранник, был равен диаметру вала, что приводит к значительному увеличению радиальных размеров соединения, особенно у валов с малым числом граней (три-четыре).

По общей схеме к призматическим соединениям близки профильные соединения , иначе — К-соединения (рис. 619), рабочие поверхности которых образованы циклоидальными кривыми, что позволяет обрабатывать их шлифованием с помощью эпициклических или гипоциклических шлифовальных механизмов.

Преимуществом профильных соединений является возможность точной обработки отверстий в ступицах, термообработанных до высокой твердости.

Напряжения смятия в профильных соединениях с выпуклыми поверхностями выше, чем у призматических валов аналогичной формы, вследствие менее благоприятного распределения (уменьшение плеча сил по мере скругления профиля). Следовательно, несущая способность профильных соединений при одинаковых напряжениях смятия ниже, чем призматических, и ниже, чем шлицевых.

Благоприятнее распределение сил у профилей с вогнутыми поверхностями. Крестообразные соединения подобного типа — трефные соединения (рис. 620) — до сих пор применяют в валах прокатных станов.

Представляя собой по существу крупные шлицы трапецеидального профиля, они по прочности на изгиб и смятие равноценны последним. Однако в отличие от шлицевых соединений у них ослаблено сопротивление кручению.

Источник

.png)